1.本发明涉及橡胶材料技术领域,具体涉及一种新型橡胶混凝土材料,还涉及一种新型橡胶混凝土的制备方法。

背景技术:

2.近年来,废弃轮胎造成的环境污染问题愈发严重,使得对它循环利用的研究成为热点,并已取得丰富研究成果,基于此提出一种新型橡胶混凝土抗震材料,不仅可以废料重利用解决废弃橡胶污染问题,还能改变混凝土力学性能,提高混凝土抗震能力。

3.由于橡胶颗粒的密度与沙,水泥存在较大差异,且橡胶颗粒与水泥粘结性相对较弱,按照传统方法做出的橡胶混凝土大多存在分层,橡胶分布不均匀的现象,极大降低了橡胶混凝土的力学性能,并且其分层程度难以控制,使得橡胶混凝土试样或构件有较大的个体差异性。本发明提出了一种新型橡胶混凝土制备方案,用到了硫铝酸盐水泥与羟丙基甲基纤维素。硫铝酸盐水泥具有速凝的特点,短时间内浆体就能失去流动性并形成强度,羟丙基甲基纤维素可以增大橡胶混凝土与的保水性,可以有效避免泌水现象而导致的集料沉底现象发生,同时羟丙基甲基纤维素可以增大浆体粘度,可以有效抑制橡胶颗粒在浆体内的移动,从而维持橡胶混凝土的均匀性。

技术实现要素:

4.本发明的目的是针对现有技术存在的上述问题,提供一种新型橡胶混凝土材料,还提供一种新型橡胶混凝土的制备方法。本发明拥有吸能减震的作用,质量较小,并且相对于普通橡胶混凝土,该橡胶混凝土具有不分层,集料分布均匀的特点,对橡胶混凝土的力学性能有明显的改善。

5.为了实现上述目的,本发明可以采用以下技术方案:

6.一种新型橡胶混凝土材料,包括以下重量的组分:

[0007][0008][0009]

如上所述橡胶颗粒的粒径为0.075~0.25mm。

[0010]

如上所述砂的粒径为0.5~1mm。

[0011]

如上所述水泥为硫铝酸盐水泥,初凝开始时间为5~10分钟。

[0012]

如上所述减水剂为聚羧酸系减水剂或氨基羧酸系减水剂。

[0013]

如上所述羟丙基甲基纤维素为10万粘度的羟丙基甲基纤维素。

[0014]

一种新型橡胶混凝土的制备方法,包括以下步骤:

[0015]

步骤1,获取以下重量份的组分:

[0016][0017]

步骤2,将橡胶颗粒、砂、水泥搅拌均匀得到橡胶-砂-水泥混合物;

[0018]

步骤3,将水、减水剂、羟丙基甲基纤维素混合并搅拌均匀得到混合溶液;

[0019]

步骤4,将步骤3中的混合溶液分2~3次倒入步骤2中的橡胶-砂-水泥混合物中,边搅拌边倒入混合溶液,最终得到浆体;

[0020]

步骤5,将步骤4所得浆体在15min内浇筑至模具振捣,静置2~3小时后即可拆模养护,得到橡胶混凝土。

[0021]

本发明相对于现有技术,具有以下有益效果:

[0022]

本发明通过添加羟丙基甲基纤维素,羟丙基甲基纤维素可以增大混凝土的保水性,避免制备橡胶混凝土加压密实过程中出现泌水现象,泌水现象会使橡胶混凝土中骨料下沉,水分析出,从而造成橡胶混凝土的分层现象。同时,羟丙基甲基纤维素可以增大浆体的黏度,可以有效住阻止橡胶颗粒在浆体内的移动,从而使得橡胶可以在橡胶混凝土中均匀分布。

[0023]

本发明通过使用硫铝酸盐水泥,使得橡胶混凝土在短时间内失去流动性,集料在橡胶混凝土中可发生位移的时间极短,可以保证橡胶混凝土的均匀性。同时,橡胶混凝土本身具有强度较低的缺陷,前期强度不够易损坏,硫铝酸盐水泥可以极大提高橡胶混凝土的早期强度。

[0024]

本发明提供的方法可以比较便利地制备出均匀的橡胶混凝土,随着橡胶混凝土均匀性的提高,其力学性能也得到了相应的改善。传统方法制备的橡胶混凝土通常会出现橡胶沉积现象,在加载破坏时往往会从橡胶沉积位置开始破坏,本发明所提供的新型橡胶混凝土由于其具有更好的均匀性,其破坏形式以及应力应变曲线更具有代表性。

附图说明

[0025]

图1为对照组试样外观图,(a)为对照组主视图;(b)为对照组俯视图;

[0026]

图2为本发明的新型橡胶混凝土试样外观图,(a)为新型橡胶混凝土主视图;(b)为新型橡胶混凝土俯视图;

[0027]

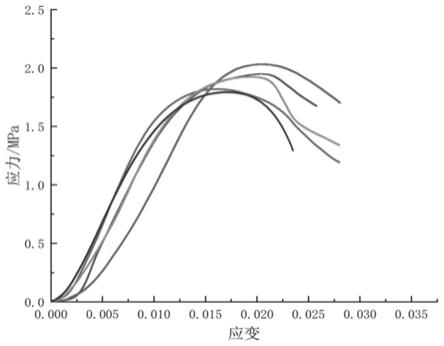

图3为对照组应力应变曲线(随机取5个样本作为参考);

[0028]

图4为新型橡胶混凝土应力应变曲线(随机取5个样本作为参考)。

具体实施方式

[0029]

为了便于本领域普通技术人员理解和实施本发明,下面结合实施例对本发明作进一步的详细描述,应当理解,此处所描述的实施示例仅用于说明和解释本发明,并不用于限定本发明。

[0030]

实施例1:

[0031]

一种新型橡胶混凝土材料,包括以下重量的组分:

[0032][0033]

一种新型橡胶混凝土的制备方法,包括以下步骤:

[0034]

步骤1,获取以下重量份的组分:

[0035][0036][0037]

步骤2,将橡胶颗粒、砂、水泥搅拌均匀得到橡胶-砂-水泥混合物;

[0038]

步骤3,将水、减水剂、羟丙基甲基纤维素混合并搅拌均匀得到混合溶液;

[0039]

步骤4,将步骤3中的混合溶液分2~3次倒入步骤2中的橡胶-砂-水泥混合物中,边搅拌边倒入混合溶液,最终得到浆体;

[0040]

步骤5,将步骤4所得浆体在15min内浇筑至模具振捣,静置2~3小时后即可拆模养护,得到橡胶混凝土。

[0041]

优选的,橡胶颗粒的粒径为0.075~0.25mm。

[0042]

优选的,砂的粒径为0.5~1mm。

[0043]

优选的,水泥为硫铝酸盐水泥。

[0044]

优选的,减水剂为聚羧酸系减水剂或氨基羧酸系减水剂。

[0045]

优选的,羟丙基甲基纤维素为10万粘度的羟丙基甲基纤维素。

[0046]

经过试验验证,羟丙基甲基纤维素含量为水重的0.3%时,试样能在既不产生空洞的情况下也不出现分层现象,是较优选择;橡胶、砂、水泥质量比为1:1:1.333时,橡胶混凝土具有最好的耗能效果和抗冲击能力,是较优选择。

[0047]

实施例2:

[0048]

一种新型橡胶混凝土的制备方法,包括以下步骤:

[0049]

步骤1,获取以下重量份的组分:

[0050][0051]

步骤2,将225g橡胶颗粒、225g砂、300g硫铝酸盐水泥搅拌均匀得到橡胶-砂-水泥混合物;

[0052]

步骤3,将250g水、2.5g减水剂、0.75g羟丙基甲基纤维素混合并搅拌均匀得到混合溶液;

[0053]

步骤4,将步骤3中的混合溶液分3次倒入步骤2中的橡胶-砂-水泥混合物中,边搅拌边倒入混合溶液,最终得到浆体;

[0054]

步骤5,将步骤4所得浆体在15min内浇筑至模具振捣,静置2~3小时后即可拆模养护,得到橡胶混凝土。

[0055]

本实施例中,橡胶颗粒的粒径为0.075~0.25mm;砂的粒径为0.5~1mm;水泥为硫铝酸盐水泥;减水剂为聚羧酸系减水剂;羟丙基甲基纤维素为10万粘度的羟丙基甲基纤维素。

[0056]

图4为本实施例通过上述步骤获得的5个新型橡胶混凝土的样本应力应变曲线。

[0057]

对照组:

[0058]

普通混凝土,其重量组分为:砂50份、水泥66.7份、减水剂0.56份、水55.6份。砂的粒径为0.5~1mm,水泥为普通硅酸盐水泥,减水剂为聚羧酸系减水剂,

[0059]

步骤1.1,准备上述对照组组分;

[0060]

步骤1.2,称取225g砂、300g普通硅酸盐水泥并搅拌均匀得到橡胶-砂-水泥混合物;

[0061]

步骤1.3,称取250g的水、2.5g减水剂并搅拌均匀得到溶液;

[0062]

步骤1.4,将步骤1.3中的溶液分2~3次倒入步骤2中的混合物中,边搅拌边倒入溶液,最终得到浆体;

[0063]

步骤1.5,将步骤1.4所得浆体浇筑至模具中静置后拆模养护。

[0064]

图3为本实施例通过上述对照组步骤获得的5个对照组的样本应力应变曲线。

[0065]

需要指出的是,本发明中所描述的具体实施例仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例作各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或超越所附权利要求书所定义的范围。