pea基复合材料及其制备方法、光学导电膜、可穿戴设备

技术领域

1.本公开涉及材料改性技术领域,尤其涉及一种pea基复合材料及其制备方法和应用、光学导电膜、可穿戴设备。

背景技术:

2.目前,导电柔性复合材料按照导电填料的类型可分为碳系导电、金属系导电、离子型导电以及氧化还原型导电复合材料。

3.碳系导电填料和金属系导电填料虽然自身的导电性能非常优异,但却很难均匀分散在聚合物基体当中,填料与填料之间容易团聚,且接触面积不易控制,形成的导电网络不够稳定。同时,在薄膜中引入碳系导电填料会使得薄膜整体泛黑。氧化还原型导电填料的导电性能严重依赖于合适的导电溶液,且需要通过掺杂改性才能获得较高的导电性能。

技术实现要素:

4.为了解决上述技术问题,本发明的目的在于提供一种pea基复合材料及其制备方法和应用,以使得制备的pea基复合材料不损失材料颜色,保留光学薄膜应变变色、随角变色的功能,且材料的导电能力增加,具有应变电学响应特性。

5.为了达到上述目的,本发明采用如下技术方案:

6.一种pea基复合材料,所述pea基复合材料采用如下配方制得:所述配方至少包括ps/pea型核壳结构纳米微球、咪唑类离子液体与醇类的混合液。

7.根据本发明的至少一个实施方式,所述咪唑类离子液体与醇类的体积比为1:(5-50)。

8.根据本发明的至少一个实施方式,所述咪唑类离子液体包括1-乙基-3-甲基咪唑啉双(三氟甲基磺酰基)亚胺、1-乙基咪唑四氟硼酸盐、1-乙基咪唑氯盐、1-乙基咪唑磷酸二氢盐、1-乙基硝酸盐、1-乙基咪唑硫酸氢盐中的一种或多种任意比例组合。

9.根据本发明的至少一个实施方式,所述咪唑类离子液体在所述pea基复合材料中的重量百分比为25-55%,可选地为,30%、50%。离子液体含量过大,会导致pea基复合材料的机械性能恶化,而离子液体含量过低,则不能形成较高的导电网络。

10.根据本发明的至少一个实施方式,所述ps/pea型核壳结构纳米微球采用如下方法制得:

11.在无氧条件下,向反应釜中加入sds、引发剂、苯乙烯和bdda,直至反应完成,获得聚苯乙烯核层;

12.向反应釜中加入引发剂、表面活性剂、丙烯酸乙酯和甲基丙烯酸丙烯酯,直至反应完成,获得pea中间层;

13.向反应釜中加入丙烯酸乙酯和甲基丙烯酸异丁酯,直至反应完成,获得pea壳层。

14.根据本发明的至少一个实施方式,所述在无氧条件下,向反应釜中加入sds、引发剂、苯乙烯和bdda,直至反应完成,获得聚苯乙烯核层之前,

15.在无氧条件下,将苯乙烯、bdda、sds和去离子水在反应釜中混合均匀,并加热至60-70℃,获得聚苯乙烯微核。

16.根据本发明的至少一个实施方式,所述聚苯乙烯核层、pea中间层、pea壳层的重量比为(30-45):(5-15):(40-65),可选地为(30-35):(10-15):(50-60),还可选地为32.5:11.2:56.3。

17.与现有技术相比,本发明提供的pea基复合材料,通过将咪唑类离子液体,可选地为1-乙基-3-甲基咪唑啉双(三氟甲基磺酰基)亚胺,英文名[emim][ntf2],英文全称为1-ethyl-3-methylimidazoliumbis(trifluoromethylsulfonyl)imide,引入到材料中,使得薄膜离子导电性能增强,同时,由于[emim][ntf2]本身为透明离子液体,因此并不会使薄膜颜色发黑(色彩明度降低),且由于[emim][ntf2]折射率低使得薄膜的折射率对比度增强,反射峰强度升高,薄膜色彩明度增加。[emim][ntf2]离子的引入使得薄膜具有良好的应变电学性能。本发明实施例使用ps/pea型核壳结构纳米微球,其中ps的中文名称为聚苯乙烯(polystyrene,缩写ps),pea的中文名称聚己二酸乙二醇酯(polyethyleneglycol adipate,缩写为pea),是以ps为核层、pea为壳层的纳米微球。纳米微球的pea壳层在制备过程中软化相连成为连续的软基质,ps核层则在剪切力的作用下形成密排面心立方结构,参见图1,随后在引入浸渍离子液体后,薄膜内的pea与[emim][ntf2]通过分子间力相结合,使得薄膜内pea基体体积膨胀,核层晶格间距变大。薄膜的镜面反射峰值逐渐向长波方向移动,颜色红移,也说明了离子液体引入到薄膜中,而且主要分布在pea基体中。本发明实施例通过ps/pea型核壳结构纳米微球为基元,通过自组装技术使核层材料在三维空间有序排列形成密堆积或非密堆积周期性结构来制备的三维光子晶体,具有良好的光学薄膜应变变色、随角变色的性能。通过ps/pea型核壳结构纳米微球夹在两层基板,例如聚对苯二甲酸乙二醇酯(polyethylene terephthalate,缩写为pet)夹层中,经规整化加工成膜,使得ps/pea型核壳结构纳米微球排列规则。然后在膜中引入[emim][ntf2]离子液体,形成稳定的导电网络,从而形成具有良好光学应变性和电学应变性的薄膜。

[0018]

本发明还提供了一种pea基复合材料制备方法用于上述的pea基复合材料的制备。

[0019]

将ps/pea型核壳结构纳米微球条带夹在两层基板之间微应力辊压,剪切,获得pea基复合材料膜;

[0020]

将pea基复合材料膜浸入咪唑类离子液体和醇类的混合液中,直至反应完成,获得pea基复合材料。

[0021]

根据本发明的至少一个实施方式,所述ps/pea型核壳结构纳米微球条带的制备包括:

[0022]

将ps/pea型核壳结构纳米微球和质量分数0.5-5%的bp的混合均匀获得预混物;

[0023]

采用双螺杆挤出机将所属预混物进行熔融塑化,然后挤出,获得ps/pea型核壳结构纳米微球条带。

[0024]

根据本发明的至少一个实施方式,将pea基复合材料膜浸入咪唑类离子液体和醇类的混合液中前,所述pea基复合材料的制备方法还包括:

[0025]

将pea基复合材料膜紫外固化。

[0026]

相对于现有技术,本发明所述的pea基复合材料制备方法具有以下优势:

[0027]

所述pea基复合材料制备方法与上述的pea基复合材料所具有的优势相同,在此不

再赘述。

[0028]

本发明还提供了上述的pea基复合材料在电工产品中的应用,或,上述的pea基复合材料的制备方法制得的pea基复合材料在电工产品中的应用。

[0029]

相对于现有技术,本发明所述的pea基复合材料在电工产品中的应用或上述pea基复合材料的制备方法制得的pea基复合材料在电工产品中的应用具有以下优势:

[0030]

所述pea基复合材料在电工产品中的应用与上述的pea基复合材料所具有的优势相同,在此不再赘述。

[0031]

本发明还提供了一种光学导电膜,所述光学导电膜由上述的pea基复合材料制得,或,由上述的pea基复合材料的制备方法制得。

[0032]

相对于现有技术,本发明提供的光学导电膜具有以下优势:

[0033]

所述的光学导电膜与上述的pea基复合材料所具有的优势相同,在此不再赘述。

[0034]

本发明还提供了一种可穿戴设备,所述可穿戴设备设有上述的pea基复合材料;或上述的pea基复合材料的制备方法制得的pea基复合材料;或,

[0035]

上述的光学导电膜。

[0036]

相对于现有技术,本发明提供的可穿戴设备具有以下优势:

[0037]

所述的可穿戴设备与上述的pea基复合材料所具有的优势相同,在此不再赘述。

附图说明

[0038]

附图示出了本公开的示例性实施方式,并与其说明一起用于解释本公开的原理,其中包括了这些附图以提供对本公开的进一步理解,并且附图包括在本说明书中并构成本说明书的一部分。

[0039]

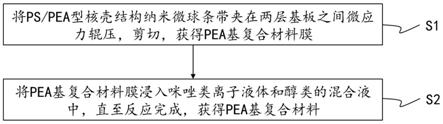

图1是本发明实施例pea基复合材料制备基本原理。

[0040]

图2是本发明实施例提供的pea基复合材料引入的[emim][ntf2]离子液体含量。

[0041]

图3是本发明实施例镜面反射光谱。

[0042]

图4是本发明实施例离子导电率。

[0043]

图5是本发明实施例应力光学响应图。

[0044]

图6是本发明实施例应力电学响应图。

[0045]

图7是本发明实施例50%应变下的循环光学响应。

[0046]

图8是本发明实施例50%应变下的循环电学响应。

[0047]

图9是本发明实施例弯曲不同角度时的应变电学响应。

[0048]

图10是本发明实施例pea基复合材料制备方法流程图。

[0049]

图11是本发明实施例ps/pea型核壳结构纳米微球条带制备方法流程图。

具体实施方式

[0050]

下面结合附图和实施方式对本公开作进一步的详细说明。可以理解的是,此处所描述的具体实施方式仅用于解释相关内容,而非对本公开的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本公开相关的部分。

[0051]

需要说明的是,在不冲突的情况下,本公开中的实施方式及实施方式中的特征可以相互组合。下面将参考附图并结合实施方式来详细说明本公开。

[0052]

目前导电柔性复合材料按照导电填料的类型可分为碳系导电、金属系导电、离子型导电以及氧化还原型导电复合材料。碳系导电填料主要包括导电炭黑、石墨烯、碳纤维和碳纳米管,金属系导电填料主要包括纳米金线、纳米银线、纳米镍离子、纳米铜粉等,这两类材料主要借助填料形成二维或三维网络后,自由电子定向移动而导电。离子型导电填料主要包括固体电解质和离子液体等,通过电场下离子定向移动导电。氧化还原型导电填料主要包括聚吡咯、聚噻吩、聚苯胺等,在电场作用下,通过连续可逆的氧化还原反应或酸碱交换下的可逆电离变化,引起聚合物链的构象发生变化,可引起材料导电率的变化。

[0053]

纳米微球由乳液聚合制备,破乳干燥后,经挤出、辊压和震荡剪切工艺,可实现大面积、连续的三维有序光子晶体薄膜制备。通过在合成时使用导电壳层材料(如聚二茂铁、聚苯胺),或在加工时引入新的导电材料(如碳纳米管、氧化石墨烯、离子电解质等),可有效增强其电学性能,使其有望成为新一代柔性电子、电容式传感器。但目前的技术,还难以实现薄膜同时具备光学应变响应与电学应变响应特性。

[0054]

针对上述问题,本发明实施例提供了一种pea基复合材料,所述pea基复合材料采用如下配方制得:所述配方至少包括ps/pea型核壳结构纳米微球、咪唑类离子液体与醇类的混合液。

[0055]

本发明实施例为了获得大面积、连续的三维有序光子晶体薄膜,使用ps/pea型核壳结构纳米微球为基元,其中,ps核层材料的尺寸在100-1000nm之间,整个核壳结构纳米微球的直径也在100-1000nm之间,可选地在100-500nm,还可选地在200-300nm之间。壳层材料采用pea,也可采用其他弹性的聚合物基质,在制备膜的过程中,ps/pea型核壳结构纳米微球经挤出、辊压和震荡剪切工艺,可以实现pea壳层在制备过程中软化相连成为连续的软基质,ps核层则在剪切力的作用下逐渐规整排列,从而形成在三维空间有序排列形成密堆积或非密堆积周期性结构来制备的三维光子晶体,具备优良的光学应变特性,采用浸渍法在膜中引入[emim][ntf2]离子液体形成稳定的导电网络,而不损失pea基复合材料的光学应变特性。最终形成具有良好光学应变性和电学应变性的pea基复合材料薄膜。

[0056]

考虑到咪唑类离子液体的多少对pea基复合材料薄膜导电率的影响,本发明实施例的咪唑类离子液体与醇类的体积比为1:(5-50)。

[0057]

浸渍用的混合溶液中,咪唑类离子液体的体积越多,则最终成膜的导电率越高,薄膜的镜面反射峰值逐渐向长波方向移动,颜色红移。如图2所示,这是由于根据布拉格衍射公式λ=2

neff

dsinθ,随[emim][ntf2]含量增加,薄膜内的pea与[emim][ntf2]通过分子间作用力相结合,使得薄膜内核层晶格间距变大造成的。使用咪唑类离子液体和醇类,例如乙醇作为混合溶液,主要考虑使得咪唑类离子液体可以较容易地引入到pea基复合材料膜中,由于咪唑类离子液体的黏度较高,在pea基复合材料膜中扩散困难,而乙醇可以增加咪唑类离子液体的扩散,实现较少浸渍时间的均匀分布在膜中。可选地,醇类也可选择甲醇等其它醇类。

[0058]

本发明实施例咪唑类离子液体除了选择1-乙基-3-甲基咪唑啉双(三氟甲基磺酰基)亚胺盐外,还可选地为1-乙基咪唑四氟硼酸盐、1-乙基咪唑氯盐、1-乙基咪唑磷酸二氢盐、1-乙基硝酸盐、1-乙基咪唑硫酸氢盐,或者上述种类的咪唑类离子液体多种任意比例组合。只要不影响pea基复合材料膜的光学应变特性即可。

[0059]

所述咪唑类离子液体在所述pea基复合材料中的含量重量百分比为10-50%。

[0060]

通过调整乙醇和离子液体混合液比例,所制备的pea基复合材料膜电导率在10-5-0.4ms/cm之间,颜色和离子电导率均随薄膜变形而变化。

[0061]

本发明实施例pea基复合材料膜的厚度,示例性地为100-500μm,可选地为150-200μm。

[0062]

ps/pea型核壳结构纳米微球采用如下方法制得:

[0063]

在无氧条件下,将苯乙烯、bdda、sds和去离子水在反应釜中混合均匀,并加热至60-70℃,获得聚苯乙烯微核。

[0064]

在无氧条件下,向反应釜中加入sds、引发剂、苯乙烯和bdda,直至反应完成,获得聚苯乙烯核层;

[0065]

向反应釜中加入引发剂、表面活性剂、丙烯酸乙酯和甲基丙烯酸丙烯酯,直至反应完成,获得pea中间层;

[0066]

向反应釜中加入丙烯酸乙酯和甲基丙烯酸异丁酯,直至反应完成,获得pea壳层。

[0067]

示例性地,通过乳液聚合制备ps/pea型核壳结构纳米微球,使用1l双层玻璃反应釜配搅拌器,氮气保护,加热至65℃,预混0.25克十二烷基硫酸钠(sodium dodecyl sulfate,缩写为sds)、280克去离子水、3.6克苯乙烯(styrene,缩写为st)单体和0.4克丁二醇二丙烯酸酯(1,4-butanediol diacrylate,缩写为bdda)入反应釜,反应釜搅拌速度200rpm,获得聚苯乙烯微核。然后加入由0.1克亚硫酸钠(na2s2o5)、0.17克过硫酸钠(na2s2o8)和15ml去离子水组成的混合溶液,15分钟后,获得聚苯乙烯核层。以1.0ml/min的速度加入0.23克sds、0.4克氢氧化钾(koh)、0.22克十二烷基二苯醚二磺酸钠盐(dowfax2a1)、90克去离子水、70克st单体和7克bdda,30分钟后,获得pea中间层。加入0.025克na2s2o8和5ml去离子水组成的混合溶液,再过15min后以1.4ml/min的速度加入0.05克sds、0.21克dowfax2a1、32克去离子水、25克丙烯酸乙酯(ethyl acrylate、缩写为ea)单体和3克甲基丙烯酸丙烯酯(allylmethacylate,缩写为alma)单体。滴加结束15分钟后以1.4ml/min的速度加入0.4克sds、0.2克koh、16克去离子水、105克ea单体和35克甲基丙烯酸异丁酯(isobutyl methacrylate,缩写为ibma)单体,60分钟后,获得pea壳层。进行破乳干燥,得到纳米微球固体。

[0068]

采用两步法形成ps核层,形成ps小球微核,而后第二步滴加则是在形成的核心基础上进一步长大,形成ps小球,ps小球中含有bdda。其中,sds为乳化剂,通过控制含量可以控制ps粒径大小;bdda为交联剂,可以保证在后续加工、使用过程中ps几乎不发生形变,亚硫酸钠、过硫酸钠为引发剂,氢氧化钾用于维持碱性环境;dowfx2a1为阴离子表面活性剂,alma可作为接枝点,使pea和ps化学连接,ibma用于调整壳层材料的玻璃化转变温度,以保证后续加工的有效进行。pea中间层和pea壳层合成时使用的辅助材料不同,pea中间层主要起到使ps核层和pea壳层化学连接,有利于加工过程中形成光学效果优异的薄膜

[0069]

至于向所述预混物中加入引发剂、乳化剂、ea、alma、ibma,直至聚合反应完成所需要的时间,每隔一段时间取样,通过dls(动态光散射仪)对小球粒径进行表征,当获得预期粒径后,则开展下一步。此处不做进一步限定。引发剂和乳化剂的种类也不做进一步的限定。

[0070]

上述的pea基复合材料的制备方法多种多样,本发明实施例提供的pea基复合材料所使用的制备方法如下:如图10所示,

[0071]

s1:将ps/pea型核壳结构纳米微球条带夹在两层基板之间微应力辊压,剪切,获得pea基复合材料膜;

[0072]

s2:将pea基复合材料膜浸入咪唑类离子液体和醇类的混合液中,直至反应完成,获得pea基复合材料。

[0073]

示例性地,将ps/pea型核壳结构纳米微球条带夹在两层基板之间微应力辊压成膜,经过震荡剪切规整化过程使纳米微球的排列规则化,得到厚度约为150um的光学性能优异的复合材料薄膜。将制备的复合材料薄膜紫外固化0-10分钟,可选地为3分钟。浸入[emim][ntf2]和乙醇的混合溶液内,反应24小时,得到电学和光学性能可变的柔性pea基复合材料薄膜。

[0074]

上述ps/pea型核壳结构纳米微球条带的制备方法如下:如图11所示

[0075]

s100:将ps/pea型核壳结构纳米微球和质量分数0.5-5%的二苯甲酮(benzophenone,缩写为bp)的混合均匀获得预混物;

[0076]

s200:采用双螺杆挤出机将预混物进行熔融塑化,然后挤出,获得ps/pea型核壳结构纳米微球条带。

[0077]

示例性地,将得ps/pea型核壳结构纳米微球固体以及质量分数1%的二苯甲酮混合均匀,如图1所示,使用双螺杆挤出机挤出为1mm

×

0.3mm的条带。这里的二苯甲酮用于将ps/pea型核壳结构纳米微球表面固化。步骤s200中,双螺杆挤出机的各段的温度控制,在这里不做进一步的限定。

[0078]

将pea基复合材料膜浸入咪唑类离子液体和醇类的混合液中前,pea基复合材料的制备方法还包括:

[0079]

将pea基复合材料膜紫外固化。

[0080]

使用紫外固化可以不破坏pea基复合材料膜的光学特性,同时还可防止pea基复合材料膜在后续的浸渍过程中受到破坏,可以保持良好的机械性能。

[0081]

本发明实施例还提供了一种pea基复合材料在电工产品中的应用,电工产品可以为柔性电子传感器、柔性电容式传感器、薄膜开关等电子产品上。

[0082]

所述pea基复合材料在电工产品中的应用与上述的pea基复合材料所具有的优势相同,在此不再赘述。

[0083]

本发明实施例还提供了一种光学导电膜,可用于健康跟踪和肢体运动捕捉、或开关等其它产品。

[0084]

本发明还提供了一种可穿戴设备,用于感知人类运动,获取健康信息等。

[0085]

与现有技术相比,本发明实施例提供的光学导电膜和可穿戴设备与上述的pea基复合材料所具有的优势相同,在此不再赘述。

[0086]

示例性地,本发明实施例所用的配方均为市售的产品。

[0087]

下列实施例中,导电率的测试将薄膜夹在直径12mm的不锈钢片之间,采用科思特电化学工作站进行双电极体系下的交流阻抗测试,测试条件为10mv、频率10

6-0.5hz,nyquist图上的传荷阻抗即为薄膜的本征电阻(如图4所示)。

[0088]

如图5-8所示,选取离子液体含量50wt%样品进行薄膜应变光学电学响应评估,随拉伸应变的增加,薄膜颜色由红色向蓝色移动,电阻线性增加,薄膜具有应变电学响应。在50%的应变下,经过100次循环后仍保持良好的光学和电学响应性能,可见其形成的导电网

络稳定,形状回复性能优异。

[0089]

如图9所示,薄膜弯曲不同角度时的应变电学响应,通过将薄膜贴在手腕(或其他关节)处,两端通过导线与源表相连,即可记录手腕不同弯曲程度的下的电阻变化,实现人体运动的实时监测。

[0090]

下面给出几种pea基复合材料膜的示例,并选择有代表性的pea基复合材料膜对其进行材料性能分析。

[0091]

实施例一

[0092]

首先使用1l双层玻璃反应釜配搅拌器,氮气保护,加热至65℃,预混0.25克十二烷基硫酸钠(sds)、280克去离子水、3.6克苯乙烯(st)单体和0.4克丁二醇二丙烯酸酯(bdda)入反应釜,反应釜搅拌速度200rpm。然后加入由0.1克亚硫酸钠(na2s2o5)、0.17克过硫酸钠(na2s2o8)和15ml去离子水组成的混合溶液。15分钟后以1.0ml/min的速度加入0.23克sds、0.4克氢氧化钾(koh)、0.22克十二烷基二苯醚二磺酸钠盐(dowfax2a1)、90克去离子水、70克st单体和7克bdda。滴加结束30分钟后加入0.025克na2s2o8和5ml去离子水组成的混合溶液,再过15min后以1.4ml/min的速度加入0.05克sds、0.21克dowfax2a1、32克去离子水、25克丙烯酸乙酯(ea)单体和3克甲基丙烯酸丙烯酯(alma)单体。滴加结束15分钟后以1.4ml/min的速度加入0.4克sds、0.2克koh、16克去离子水、105克ea单体和35克甲基丙烯酸异丁酯(ibma)单体。滴加结束60分钟后进行破乳干燥,得到纳米微球固体。

[0093]

将得到的纳米微球固体以及质量分数1wt%的二苯甲酮(bp)混合均匀,使用双螺杆挤出机挤出为1mm

×

0.3mm的条带,包覆在聚对苯二甲酸乙二醇酯(pet)夹层中微应力滚压成膜,经过震荡剪切规整化过程使纳米微球的排列规则化,得到厚度约为150um的光学性能优异的复合材料薄膜。将制备的复合材料薄膜紫外固化3分钟,浸入体积比为1:5的1-乙基-3-甲基咪唑啉双(三氟甲基磺酰基)亚胺([emim][ntf2])和乙醇混合溶液内,反应24小时后轻轻将薄膜从混合液中捞出,室温干燥1h。

[0094]

实施例二

[0095]

首先使用1l双层玻璃反应釜配搅拌器,氮气保护,加热至65℃,预混0.25克十二烷基硫酸钠(sds)、280克去离子水、3.6克苯乙烯(st)单体和0.4克丁二醇二丙烯酸酯(bdda)入反应釜,反应釜搅拌速度200rpm。然后加入由0.1克亚硫酸钠(na2s2o5)、0.17克过硫酸钠(na2s2o8)和15ml去离子水组成的混合溶液。15分钟后以1.0ml/min的速度加入0.23克sds、0.4克氢氧化钾(koh)、0.22克十二烷基二苯醚二磺酸钠盐(dowfax2a1)、90克去离子水、70克st单体和7克bdda。滴加结束30分钟后加入0.025克na2s2o8和5ml去离子水组成的混合溶液,再过15min后以1.4ml/min的速度加入0.05克sds、0.21克dowfax2a1、32克去离子水、25克丙烯酸乙酯(ea)单体和3克甲基丙烯酸丙烯酯(alma)单体。滴加结束15分钟后以1.4ml/min的速度加入0.4克sds、0.2克koh、16克去离子水、105克ea单体和35克甲基丙烯酸异丁酯(ibma)单体。滴加结束60分钟后进行破乳干燥,得到纳米微球固体。

[0096]

将得到的纳米微球固体以及质量分数1wt%的二苯甲酮(bp)混合均匀,使用双螺杆挤出机挤出为1mm

×

0.3mm的条带,包覆在聚对苯二甲酸乙二醇酯(pet)夹层中微应力滚压成膜,经过震荡剪切规整化过程使纳米微球的排列规则化,得到厚度约为150um的光学性能优异的复合材料薄膜。将制备的复合材料薄膜紫外固化3分钟,浸入体积比为1:8的1-乙基-3-甲基咪唑啉双(三氟甲基磺酰基)亚胺([emim][ntf2])和乙醇混合溶液内,反应24小

时后轻轻将薄膜从混合液中捞出,室温干燥1h。

[0097]

实施例三

[0098]

首先使用1l双层玻璃反应釜配搅拌器,氮气保护,加热至65℃,预混0.25克十二烷基硫酸钠(sds)、280克去离子水、3.6克苯乙烯(st)单体和0.4克丁二醇二丙烯酸酯(bdda)入反应釜,反应釜搅拌速度200rpm。然后加入由0.1克亚硫酸钠(na2s2o5)、0.17克过硫酸钠(na2s2o8)和15ml去离子水组成的混合溶液。15分钟后以1.0ml/min的速度加入0.23克sds、0.4克氢氧化钾(koh)、0.22克十二烷基二苯醚二磺酸钠盐(dowfax2a1)、90克去离子水、70克st单体和7克bdda。滴加结束30分钟后加入0.025克na2s2o8和5ml去离子水组成的混合溶液,再过15min后以1.4ml/min的速度加入0.05克sds、0.21克dowfax2a1、32克去离子水、25克丙烯酸乙酯(ea)单体和3克甲基丙烯酸丙烯酯(alma)单体。滴加结束15分钟后以1.4ml/min的速度加入0.4克sds、0.2克koh、16克去离子水、105克ea单体和35克甲基丙烯酸异丁酯(ibma)单体。滴加结束60分钟后进行破乳干燥,得到纳米微球固体。

[0099]

将得到的纳米微球固体以及质量分数1wt%的二苯甲酮(bp)混合均匀,使用双螺杆挤出机挤出为1mm

×

0.3mm的条带,包覆在聚对苯二甲酸乙二醇酯(pet)夹层中微应力滚压成膜,经过震荡剪切规整化过程使纳米微球的排列规则化,得到厚度约为150um的光学性能优异的复合材料薄膜。将制备的复合材料薄膜紫外固化3分钟,浸入体积比为1:11的1-乙基咪唑四氟硼酸盐和乙醇混合溶液内,反应24小时后轻轻将薄膜从混合液中捞出,室温干燥1h。

[0100]

实施例四

[0101]

首先使用1l双层玻璃反应釜配搅拌器,氮气保护,加热至65℃,预混0.25克十二烷基硫酸钠(sds)、280克去离子水、3.6克苯乙烯(st)单体和0.4克丁二醇二丙烯酸酯(bdda)入反应釜,反应釜搅拌速度200rpm。然后加入由0.1克亚硫酸钠(na2s2o5)、0.17克过硫酸钠(na2s2o8)和15ml去离子水组成的混合溶液。15分钟后以1.0ml/min的速度加入0.23克sds、0.4克氢氧化钾(koh)、0.22克十二烷基二苯醚二磺酸钠盐(dowfax2a1)、90克去离子水、70克st单体和7克bdda。滴加结束30分钟后加入0.025克na2s2o8和5ml去离子水组成的混合溶液,再过15min后以1.4ml/min的速度加入0.05克sds、0.21克dowfax2a1、32克去离子水、25克丙烯酸乙酯(ea)单体和3克甲基丙烯酸丙烯酯(alma)单体。滴加结束15分钟后以1.4ml/min的速度加入0.4克sds、0.2克koh、16克去离子水、105克ea单体和35克甲基丙烯酸异丁酯(ibma)单体。滴加结束60分钟后进行破乳干燥,得到纳米微球固体。

[0102]

将得到的纳米微球固体以及质量分数1wt%的二苯甲酮(bp)混合均匀,使用双螺杆挤出机挤出为1mm

×

0.3mm的条带,包覆在聚对苯二甲酸乙二醇酯(pet)夹层中微应力滚压成膜,经过震荡剪切规整化过程使纳米微球的排列规则化,得到厚度约为150um的光学性能优异的复合材料薄膜。将制备的复合材料薄膜紫外固化3分钟,浸入体积比为1:20的1-乙基-3-甲基咪唑啉双(三氟甲基磺酰基)亚胺([emim][ntf2])和乙醇混合溶液内,反应24小时后轻轻将薄膜从混合液中捞出,室温干燥1h。

[0103]

实施例五

[0104]

首先使用1l双层玻璃反应釜配搅拌器,氮气保护,加热至65℃,预混0.25克十二烷基硫酸钠(sds)、280克去离子水、3.6克苯乙烯(st)单体和0.4克丁二醇二丙烯酸酯(bdda)入反应釜,反应釜搅拌速度200rpm。然后加入由0.1克亚硫酸钠(na2s2o5)、0.17克过硫酸钠

(na2s2o8)和15ml去离子水组成的混合溶液。15分钟后以1.0ml/min的速度加入0.23克sds、0.4克氢氧化钾(koh)、0.22克十二烷基二苯醚二磺酸钠盐(dowfax2a1)、90克去离子水、70克st单体和7克bdda。滴加结束30分钟后加入0.025克na2s2o8和5ml去离子水组成的混合溶液,再过15min后以1.4ml/min的速度加入0.05克sds、0.21克dowfax2a1、32克去离子水、25克丙烯酸乙酯(ea)单体和3克甲基丙烯酸丙烯酯(alma)单体。滴加结束15分钟后以1.4ml/min的速度加入0.4克sds、0.2克koh、16克去离子水、105克ea单体和35克甲基丙烯酸异丁酯(ibma)单体。滴加结束60分钟后进行破乳干燥,得到纳米微球固体。

[0105]

将得到的纳米微球固体以及质量分数1wt%的二苯甲酮(bp)混合均匀,使用双螺杆挤出机挤出为1mm

×

0.3mm的条带,包覆在聚对苯二甲酸乙二醇酯(pet)夹层中微应力滚压成膜,经过震荡剪切规整化过程使纳米微球的排列规则化,得到厚度约为150um的光学性能优异的复合材料薄膜。将制备的复合材料薄膜紫外固化3分钟,浸入体积比为1:50的1-乙基-3-甲基咪唑啉双(三氟甲基磺酰基)亚胺([emim][ntf2])和乙醇混合溶液内,反应24小时后轻轻将薄膜从混合液中捞出,室温干燥1h。

[0106]

对比例一

[0107]

首先使用1l双层玻璃反应釜配搅拌器,氮气保护,加热至65℃,预混0.25克十二烷基硫酸钠(sds)、280克去离子水、3.6克苯乙烯(st)单体和0.4克丁二醇二丙烯酸酯(bdda)入反应釜,反应釜搅拌速度200rpm。然后加入由0.1克亚硫酸钠(na2s2o5)、0.17克过硫酸钠(na2s2o8)和15ml去离子水组成的混合溶液。15分钟后以1.0ml/min的速度加入0.23克sds、0.4克氢氧化钾(koh)、0.22克十二烷基二苯醚二磺酸钠盐(dowfax2a1)、90克去离子水、70克st单体和7克bdda。滴加结束30分钟后加入0.025克na2s2o8和5ml去离子水组成的混合溶液,再过15min后以1.4ml/min的速度加入0.05克sds、0.21克dowfax2a1、32克去离子水、25克丙烯酸乙酯(ea)单体和3克甲基丙烯酸丙烯酯(alma)单体。滴加结束15分钟后以1.4ml/min的速度加入0.4克sds、0.2克koh、16克去离子水、105克ea单体和35克甲基丙烯酸异丁酯(ibma)单体。滴加结束60分钟后进行破乳干燥,得到纳米微球固体。

[0108]

将得到的纳米微球固体以及质量分数1wt%的二苯甲酮(bp)混合均匀,使用双螺杆挤出机挤出为1mm

×

0.3mm的条带,包覆在聚对苯二甲酸乙二醇酯(pet)夹层中微应力滚压成膜,经过震荡剪切规整化过程使纳米微球的排列规则化,得到厚度约为150um的光学性能优异的复合材料薄膜。将制备的复合材料薄膜紫外固化3分钟,浸入体积比为0:1的1-乙基-3-甲基咪唑啉双(三氟甲基磺酰基)亚胺([emim][ntf2])和乙醇混合溶液内,反应24小时后轻轻将薄膜从混合液中捞出,室温干燥1h。

[0109]

由上述实施例一至五、对比例一及图2-9所示,使用本发明实施例的pea基复合材料采用如下配方制得:ps/pea型核壳结构纳米微球、咪唑类离子液体与醇类的混合液,通过ps/pea型核壳结构纳米微球的规整排列,实现了光学应变性良好的薄膜,通过引入[emim][ntf2]离子液体使得pea基复合材料膜具备稳定的导电网络,而通过控制[emim][ntf2]离子液体引入pea基复合材料膜的含量,可以控制pea基复合材料膜的离子导电率。

[0110]

在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例/方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、

结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

[0111]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0112]

本领域的技术人员应当理解,上述实施方式仅仅是为了清楚地说明本公开,而并非是对本公开的范围进行限定。对于所属领域的技术人员而言,在上述公开的基础上还可以做出其它变化或变型,并且这些变化或变型仍处于本公开的范围内。