1.本发明涉及生物技术领域,具体为一种生物发酵罐体及生物发酵工艺。

背景技术:

2.生物发酵罐体按照需氧类型的不同可以分为好氧发酵罐和厌氧发酵罐,好氧发酵具有发酵效率高,可以对生物质废物快速发酵,使有机物得到降解,获取富含小分子有机物、营养元素及微量元素的有机肥料。

3.现有的生物发酵罐体在发酵工艺中难以快速清除有害病菌及虫卵,有害微生物在发酵早期仍能够产生诸多有害物质并散发恶臭气味,不利于环境保护,对发酵现场周边的居民造成干扰,肥料的质量难以得到充分保障。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种生物发酵罐体及生物发酵工艺,解决了生物发酵罐体难以快速有效地清除有害物质及恶臭气味的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种生物发酵罐体,包括发酵罐,所述发酵罐顶端后部固定连接有净化箱,所述发酵罐顶端中部固定连接有第一电机,所述第一电机的输出端固定连接有喷管,所述喷管顶部外侧转动连接有通风环,所述喷管的侧壁上设置有通风口,所述发酵罐左部内侧顶端固定连接有温度传感器,所述第一电机右侧设置有热风机,所述热风机右侧设置有风扇,所述风扇右侧设置有排气管,所述发酵罐右侧设置有控制器,所述控制器右侧设置有安装架,所述安装架内侧底端固定连接有第二电机,所述第二电机的输出端固定连接有搅拌杆,所述喷管和搅拌杆外侧均设置有叶片,所述安装架顶部固定连接有净化塔,所述发酵罐左侧固定连接有支撑架,所述支撑架顶端固定连接有给料筒,所述给料筒与发酵罐连通,所述给料筒内部设置有uv灯,所述uv灯底部固定连接有芯轴,所述芯轴外侧固定连接有第一单排齿轮,所述芯轴外侧转动连接有定位套件,所述定位套件外侧转动连接有外管,所述外管底部外侧固定连接有第二单排齿轮,所述芯轴后侧设置有第三电机,所述第三电机的输出端固定连接有双排齿轮,所述第一单排齿轮和第二单排齿轮均与双排齿轮啮合连接,所述uv灯顶部固定连接有限位轴,所述限位轴的顶部外侧和芯轴的顶部外侧均固定连接有主齿环,所述主齿环的前后两侧均啮合连接有惰轮,所述惰轮远离uv灯的一侧啮合连接有副齿环,所述uv灯前侧的两个副齿环之间和uv灯后侧的两个副齿环之间均固定连接有清洁辊,所述清洁辊外侧设置有清洁刷,所述给料筒内侧贴合有无轴绞龙,所述外管固定连接在无轴绞龙的底部内侧。

8.优选的,所述喷管与发酵罐转动连接且喷管延伸至发酵罐的内侧底部,所述喷管底端设置有扩散喷头,所述通风环固定连接在发酵罐的顶端,所述通风口与通风环连通,所述通风环与第一电机的输出端转动连接,所述热风机的出风口与通风环连通,所述搅拌杆

与净化塔转动连接,所述排气管与发酵罐连通,所述排气管贯穿净化塔的侧壁且排气管的底端延伸至净化塔的底部内侧,所述净化塔与净化箱连通,所述净化箱的左侧壁和右侧壁之间固定连接有散气管,所述散气管的侧壁上均匀设置有若干个通孔,所述通孔内侧设置有防水透气膜,所述散气管外侧设置有管状基材,所述管状基材固定连接在净化箱的左侧壁和右侧壁之间,所述管状基材为多孔材料,所述管状基材内部附着有氧化硫硫杆菌。

9.优选的,所述净化箱内侧顶部固定连接有第一液位传感器,所述净化塔上部内侧固定连接有第二液位传感器,所述净化箱顶端固定连接有水箱,所述水箱顶端固定连接有第一水泵且第一水泵的进水口与水箱连通,所述第一水泵的出水口与三通阀连通,所述三通阀的左端与净化箱连通,所述三通阀的右端与净化塔连通。

10.优选的,所述第一电机前侧设置有第二水泵,所述第二水泵固定连接在发酵罐的顶端,所述第二水泵的进水口与净化塔的底部连通,所述第二水泵的出水口与发酵罐连通。

11.优选的,所述风扇右侧设置有鳍片组,所述鳍片组固定连接在排气管的外侧,所述鳍片组固定连接在发酵罐和净化塔之间。

12.优选的,所述控制器通过信号线与第一电机、温度传感器、热风机、风扇、第二电机、uv灯、第三电机、第一液位传感器、第二液位传感器、第一水泵、三通阀和第二水泵相连,所述热风机和风扇均固定连接在发酵罐的顶端,所述芯轴与支撑架转动连接,所述定位套件位于第一单排齿轮的上方,所述定位套件固定连接在支撑架的顶部,所述外管转动连接在给料筒的底部,所述限位轴转动连接在给料筒的顶部,所述第三电机固定连接在支撑架的顶部,所述uv灯与两个清洁刷贴合,所述uv灯上侧的两个惰轮均转动连接在给料筒的顶部,所述uv灯下侧的两个惰轮均转动连接在定位套件的顶部,两个所述清洁辊的顶部均与给料筒的顶部转动连接,两个所述清洁辊的底部均与定位套件的顶部转动连接,所述uv灯、清洁辊、清洁刷均贯穿无轴绞龙。

13.优选的,一种生物发酵罐体的生物发酵工艺,包括以下步骤:

14.s1.生物质废物预处理

15.将生物质废物从给料筒底部投入,启动第三电机,第三电机通过双排齿轮与第一单排齿轮和第二单排齿轮的啮合带动芯轴、uv灯、限位轴、主齿环、外管和无轴绞龙绕给料筒的中轴线旋转,对生物质废物进行运输,同时主齿环通过惰轮带动副齿环旋转,使两个清洁辊及清洁刷与uv灯同向旋转,对uv灯进行清洁,定位套件配合支撑架和给料筒对清洁辊和惰轮进行限位,从而保证uv灯能够对生物质废物进行均匀且充分的紫外线照射,给料筒给料过程中对有害病菌和虫卵进行灭杀;

16.s2.好氧发酵

17.向发酵罐内部投入嗜温好氧菌及橘皮,通过温度传感器配合控制器和热风机对发酵罐内的温度进行检测并对温度进行调节,使发酵罐内的温度保持在中温发酵温度,热风机产生的气流通过通风环和通风口后进入喷管,从喷管底端的扩散喷头喷入发酵罐的底部,同时第一电机带动喷管和喷管外侧的叶片旋转,使发酵罐内部的生物质废物与嗜温好氧菌及氧气充分接触,对生物质废物内残留的产生有害气体的厌氧微生物进行抑制,使嗜温好氧菌优势生长,中温发酵6~8h,向发酵罐内部投入嗜热好氧菌,通过温度传感器配合控制器和热风机对发酵罐内的温度进行检测并对温度再次调节,使发酵罐内的温度保持在高温发酵温度,第一电机带动喷管和喷管外侧的叶片旋转,使发酵罐内部的生物质废物与

嗜热好氧菌及氧气充分接触,高温发酵6~8d,得到富含小分子有机物、营养元素和微量元素的高温发酵物;

18.s3.净化作业

19.所述s2中的中温发酵和高温发酵过程中产生的气体通过排气管传输至净化塔底部进行一次净化,净化塔内部投放有硝化菌菌液,第二电机带动搅拌杆和搅拌杆外侧的叶片旋转,使硝化菌菌液与通入净化塔的气体充分接触,气体为硝化菌菌液中硝化菌供氧并提供氮源,硝化菌菌液中含有亚硝酸细菌和硝酸细菌,亚硝酸细菌配合硝酸细菌将氨态氮转化为硝态氮,消除氨味,净化塔内的气体转移至散气管内,从通孔内侧的防水透气膜处向管状基材扩散,管状基材内部的氧化硫硫杆菌对气体进行二次净化,氧化硫硫杆菌以导入净化箱内的气体中的二氧化碳为碳源,以气体中残余的氨态氮为氮源,对硫化物进行氧化,净化作业期间,控制器根据温度传感器所测温度调节风扇的风量,通过风扇配合鳍片组对排气管内的气体进行降温,避免硝化菌菌液中的硝化菌及氧化硫硫杆菌受损,并降低净化塔和净化箱内水分的挥发速率,第一液位传感器和第二液位传感器分别对净化箱和净化塔内的液位进行检测,通过第一水泵配合三通阀和控制器、第一液位传感器和第二液位传感器对净化箱和净化塔进行补水;

20.s4.肥料合成

21.所述s2中的高温发酵结束后,热风机将空气泵入发酵罐内,热风机不对空气进行加热,使发酵罐内温度下降,通过温度传感器检测发酵罐内的温度,发酵罐内温度达到补菌温度时,第二水泵将净化塔内的硝化菌菌液泵入发酵罐内,利用发酵罐内的余温对硝化菌菌液中的水分进行蒸发,发酵罐内的温度下降至室温后,第一电机带动喷管和喷管外侧的叶片旋转,对发酵罐内部进行搅拌,使发酵罐内部的高温发酵物与硝化菌菌液及空气充分接触,搅拌35~45min后得到有机肥料,将有机肥料导入制粒机中进行造粒,得到粒状肥料,通过真空罐装机对粒状肥料进行罐装,得到肥料成品,将肥料成品放入冷藏室进行冷藏。

22.优选的,所述s2中的中温发酵温度为35~45℃,所述s2中的高温发酵温度为55~65℃,所述s4中的补菌温度为40℃,所述s4中的冷藏温度为2~5℃。

23.(三)有益效果

24.本发明提供了一种生物发酵罐体及生物发酵工艺。具备以下有益效果:

25.1、本发明通过第三电机配合双排齿轮、第一单排齿轮和第二单排齿轮带动芯轴、uv灯、限位轴、主齿环、外管和无轴绞龙旋转,对生物质废物进行运输,同时主齿环通过惰轮带动副齿环旋转,使两个清洁辊及清洁刷与uv灯同向旋转,对uv灯有效清洁,保证uv灯能够对生物质废物进行均匀且充分的紫外线照射,给料筒给料过程中对有害病菌和虫卵进行灭杀,中温发酵和高温发酵过程中对残留有害微生物进行抑制和灭杀,第二电机带动净化塔内的搅拌杆和搅拌杆外侧的叶片旋转,使硝化菌菌液与通入净化塔的气体充分接触,消除氨味,通过散气管配合通孔和防水透气膜将净化塔内的气体向管状基材均匀扩散,管状基材内部的氧化硫硫杆菌对气体进行二次净化,消除残余氨味和还原态的硫化物,从而确保有害病菌和虫卵的快速灭杀以及有害物质的及时清除。

26.2、本发明通过净化作业期间控制器根据温度传感器所测温度调节风扇的风量,通过风扇配合鳍片组对排气管内的气体进行降温,避免硝化菌菌液中的硝化菌及氧化硫硫杆菌受损,并降低净化塔和净化箱内水分的挥发速率,第一液位传感器和第二液位传感器分

别对净化箱和净化塔内的液位进行检测,通过第一水泵配合三通阀和控制器、第一液位传感器和第二液位传感器对净化箱和净化塔进行补水,保证硝化菌生长状况良好,生物质废物有机物降解与硝化作业同步并行,发酵结束后将富含氮元素和硝化菌的硝化菌菌液与高温发酵物混合,利用发酵罐余热蒸发硝化菌菌液内的水分,获得富含有益菌、营养元素、微量元素及小分子有机物的缓释肥料,提高资源利用率。

附图说明

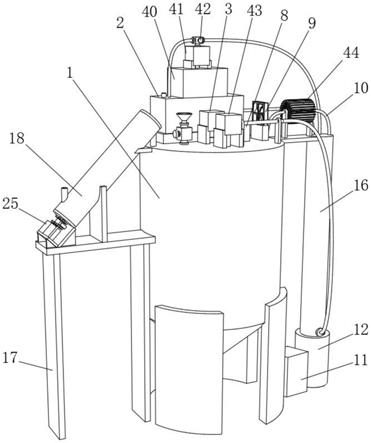

27.图1为本发明的立体图;

28.图2为本发明的发酵罐内部结构示意图;

29.图3为图2中a处放大图;

30.图4为本发明的给料筒内部结构示意图;

31.图5为图4中b处放大图;

32.图6为本发明的定位套件示意图;

33.图7为图6中c处放大图;

34.图8为本发明的净化箱主视结构图;

35.图9为图8中d处放大图。

36.其中,1、发酵罐;2、净化箱;3、第一电机;4、喷管;5、通风环;6、通风口;7、温度传感器;8、热风机;9、风扇;10、排气管;11、控制器;12、安装架;13、第二电机;14、搅拌杆;15、叶片;16、净化塔;17、支撑架;18、给料筒;19、uv灯;20、芯轴;21、第一单排齿轮;22、定位套件;23、外管;24、第二单排齿轮;25、第三电机;26、双排齿轮;27、限位轴;28、主齿环;29、惰轮;30、副齿环;31、清洁辊;32、清洁刷;33、无轴绞龙;34、散气管;35、通孔;36、防水透气膜;37、管状基材;38、第一液位传感器;39、第二液位传感器;40、水箱;41、第一水泵;42、三通阀;43、第二水泵;44、鳍片组。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例:

39.如图1-9所示,本发明实施例提供一种生物发酵罐体,包括发酵罐1,发酵罐1顶端后部固定连接有净化箱2,发酵罐1顶端中部固定连接有第一电机3,第一电机3的输出端固定连接有喷管4,喷管4顶部外侧转动连接有通风环5,喷管4的侧壁上设置有通风口6,发酵罐1左部内侧顶端固定连接有温度传感器7,第一电机3右侧设置有热风机8,热风机8右侧设置有风扇9,风扇9右侧设置有排气管10,发酵罐1右侧设置有控制器11,控制器11右侧设置有安装架12,安装架12内侧底端固定连接有第二电机13,第二电机13的输出端固定连接有搅拌杆14,喷管4和搅拌杆14外侧均设置有叶片15,安装架12顶部固定连接有净化塔16,发酵罐1左侧固定连接有支撑架17,支撑架17顶端固定连接有给料筒18,给料筒18与发酵罐1连通,给料筒18内部设置有uv灯19,uv灯19底部固定连接有芯轴20,芯轴20外侧固定连接有

第一单排齿轮21,芯轴20外侧转动连接有定位套件22,定位套件22外侧转动连接有外管23,外管23底部外侧固定连接有第二单排齿轮24,芯轴20后侧设置有第三电机25,第三电机25的输出端固定连接有双排齿轮26,第一单排齿轮21和第二单排齿轮24均与双排齿轮26啮合连接,uv灯19顶部固定连接有限位轴27,限位轴27的顶部外侧和芯轴20的顶部外侧均固定连接有主齿环28,主齿环28的前后两侧均啮合连接有惰轮29,惰轮29远离uv灯19的一侧啮合连接有副齿环30,uv灯19前侧的两个副齿环30之间和uv灯19后侧的两个副齿环30之间均固定连接有清洁辊31,清洁辊31外侧设置有清洁刷32,给料筒18内侧贴合有无轴绞龙33,外管23固定连接在无轴绞龙33的底部内侧,第三电机25配合双排齿轮26、第一单排齿轮21和第二单排齿轮24带动芯轴20、uv灯19、限位轴27、主齿环28、外管23和无轴绞龙33旋转,对生物质废物进行运输,同时主齿环28通过惰轮29带动副齿环30旋转,使两个清洁辊31及清洁刷32与uv灯19同向旋转,对uv灯19有效清洁,保证uv灯19能够对生物质废物进行均匀且充分的紫外线照射,给料筒18给料过程中对有害病菌和虫卵进行灭杀。

40.喷管4与发酵罐1转动连接且喷管4延伸至发酵罐1的内侧底部,喷管4底端设置有扩散喷头,通风环5固定连接在发酵罐1的顶端,通风口6与通风环5连通,通风环5与第一电机3的输出端转动连接,热风机8的出风口与通风环5连通,搅拌杆14与净化塔16转动连接,排气管10与发酵罐1连通,排气管10贯穿净化塔16的侧壁且排气管10的底端延伸至净化塔16的底部内侧,净化塔16与净化箱2连通,净化箱2的左侧壁和右侧壁之间固定连接有散气管34,散气管34的侧壁上均匀设置有若干个通孔35,通孔35内侧设置有防水透气膜36,散气管34外侧设置有管状基材37,管状基材37固定连接在净化箱2的左侧壁和右侧壁之间,管状基材37为多孔材料,管状基材37内部附着有氧化硫硫杆菌,净化塔16内通入硝化菌菌液,第二电机13带动净化塔16内的搅拌杆14和搅拌杆14外侧的叶片15旋转,使硝化菌菌液与通入净化塔16的气体充分接触,消除氨味,通过散气管34配合通孔35和防水透气膜36将净化塔16内的气体向管状基材37均匀扩散,管状基材37内部的氧化硫硫杆菌对气体进行二次净化,消除残余氨味和还原态的硫化物,从而确保有害病菌和虫卵的快速灭杀以及有害物质的及时清除。

41.净化箱2内侧顶部固定连接有第一液位传感器38,净化塔16上部内侧固定连接有第二液位传感器39,净化箱2顶端固定连接有水箱40,水箱40顶端固定连接有第一水泵41且第一水泵41的进水口与水箱40连通,第一水泵41的出水口与三通阀42连通,三通阀42的左端与净化箱2连通,三通阀42的右端与净化塔16连通,第一液位传感器38和第二液位传感器39分别对净化箱2和净化塔16内的液位进行检测,通过第一水泵41配合三通阀42和控制器11、第一液位传感器38和第二液位传感器39对净化箱2和净化塔16进行补水,保证硝化菌生长状况良好。

42.第一电机3前侧设置有第二水泵43,第二水泵43固定连接在发酵罐1的顶端,第二水泵43的进水口与净化塔16的底部连通,第二水泵43的出水口与发酵罐1连通,发酵结束后第二水泵43将净化塔16内富含氮元素和硝化菌的硝化菌菌液与发酵罐1内的高温发酵物混合,利用发酵罐1余热蒸发硝化菌菌液内的水分,获得富含有益菌、营养元素、微量元素及小分子有机物的缓释肥料,提高资源利用率。

43.风扇9右侧设置有鳍片组44,鳍片组44固定连接在排气管10的外侧,鳍片组44固定连接在发酵罐1和净化塔16之间,控制器11根据温度传感器7所测温度调节风扇9的风量,通

过风扇9配合鳍片组44对排气管10内的气体进行降温,避免硝化菌菌液中的硝化菌及氧化硫硫杆菌受损。

44.控制器11通过信号线与第一电机3、温度传感器7、热风机8、风扇9、第二电机13、uv灯19、第三电机25、第一液位传感器38、第二液位传感器39、第一水泵41、三通阀42和第二水泵43相连,热风机8和风扇9均固定连接在发酵罐1的顶端,芯轴20与支撑架17转动连接,定位套件22位于第一单排齿轮21的上方,定位套件22固定连接在支撑架17的顶部,外管23转动连接在给料筒18的底部,限位轴27转动连接在给料筒18的顶部,第三电机25固定连接在支撑架17的顶部,uv灯19与两个清洁刷32贴合,uv灯19上侧的两个惰轮29均转动连接在给料筒18的顶部,uv灯19下侧的两个惰轮29均转动连接在定位套件22的顶部,两个清洁辊31的顶部均与给料筒18的顶部转动连接,两个清洁辊31的底部均与定位套件22的顶部转动连接,uv灯19、清洁辊31、清洁刷32均贯穿无轴绞龙33。

45.一种生物发酵罐体的生物发酵工艺,包括以下步骤:

46.s1.生物质废物预处理

47.将生物质废物从给料筒18底部投入,启动第三电机25,第三电机25通过双排齿轮26与第一单排齿轮21和第二单排齿轮24的啮合带动芯轴20、uv灯19、限位轴27、主齿环28、外管23和无轴绞龙33绕给料筒18的中轴线旋转,对生物质废物进行运输,同时主齿环28通过惰轮29带动副齿环30旋转,使两个清洁辊31及清洁刷32与uv灯19同向旋转,对uv灯19进行清洁,定位套件22配合支撑架17和给料筒18对清洁辊31和惰轮29进行限位,从而保证uv灯19能够对生物质废物进行均匀且充分的紫外线照射,给料筒18给料过程中对有害病菌和虫卵进行灭杀;

48.s2.好氧发酵

49.向发酵罐1内部投入嗜温好氧菌及橘皮,通过温度传感器7配合控制器11和热风机8对发酵罐1内的温度进行检测并对温度进行调节,使发酵罐1内的温度保持在中温发酵温度,热风机8产生的气流通过通风环5和通风口6后进入喷管4,从喷管4底端的扩散喷头喷入发酵罐1的底部,同时第一电机3带动喷管4和喷管4外侧的叶片15旋转,使发酵罐1内部的生物质废物与嗜温好氧菌及氧气充分接触,对生物质废物内残留的产生有害气体的厌氧微生物进行抑制,使嗜温好氧菌优势生长,中温发酵7h,向发酵罐1内部投入嗜热好氧菌,通过温度传感器7配合控制器11和热风机8对发酵罐1内的温度进行检测并对温度再次调节,使发酵罐1内的温度保持在高温发酵温度,第一电机3带动喷管4和喷管4外侧的叶片15旋转,使发酵罐1内部的生物质废物与嗜热好氧菌及氧气充分接触,高温发酵7d,得到富含小分子有机物、营养元素和微量元素的高温发酵物;

50.s3.净化作业

51.s2中的中温发酵和高温发酵过程中产生的气体通过排气管10传输至净化塔16底部进行一次净化,净化塔16内部投放有硝化菌菌液,第二电机13带动搅拌杆14和搅拌杆14外侧的叶片15旋转,使硝化菌菌液与通入净化塔16的气体充分接触,气体为硝化菌菌液中硝化菌供氧并提供氮源,硝化菌菌液中含有亚硝酸细菌和硝酸细菌,亚硝酸细菌配合硝酸细菌将氨态氮转化为硝态氮,消除氨味,净化塔16内的气体转移至散气管34内,从通孔35内侧的防水透气膜36处向管状基材37扩散,管状基材37内部的氧化硫硫杆菌对气体进行二次净化,氧化硫硫杆菌以导入净化箱2内的气体中的二氧化碳为碳源,以气体中残余的氨态氮

为氮源,对硫化物进行氧化,净化作业期间,控制器11根据温度传感器7所测温度调节风扇9的风量,通过风扇9配合鳍片组44对排气管10内的气体进行降温,避免硝化菌菌液中的硝化菌及氧化硫硫杆菌受损,并降低净化塔16和净化箱2内水分的挥发速率,第一液位传感器38和第二液位传感器39分别对净化箱2和净化塔16内的液位进行检测,通过第一水泵41配合三通阀42和控制器11、第一液位传感器38和第二液位传感器39对净化箱2和净化塔16进行补水;

52.s4.肥料合成

53.s2中的高温发酵结束后,热风机8将空气泵入发酵罐1内,热风机8不对空气进行加热,使发酵罐1内温度下降,通过温度传感器7检测发酵罐1内的温度,发酵罐1内温度达到补菌温度时,第二水泵43将净化塔16内的硝化菌菌液泵入发酵罐1内,利用发酵罐1内的余温对硝化菌菌液中的水分进行蒸发,发酵罐1内的温度下降至室温后,第一电机3带动喷管4和喷管4外侧的叶片15旋转,对发酵罐1内部进行搅拌,使发酵罐1内部的高温发酵物与硝化菌菌液及空气充分接触,搅拌40min后得到有机肥料,将有机肥料导入制粒机中进行造粒,得到粒状肥料,通过真空罐装机对粒状肥料进行罐装,得到肥料成品,将肥料成品放入冷藏室进行冷藏。

54.s2中的中温发酵温度为40℃,s2中的高温发酵温度为60℃,s4中的补菌温度为40℃,s4中的冷藏温度为3℃。

55.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。