基于冷冻干燥和碳热还原的m相二氧化钒粉体及制备方法

技术领域

1.本发明涉及粉体二氧化钒制备技术领域,具体来讲,涉及一种基于冷冻干燥和碳热还原从而实现低成本、规模化制备m相二氧化钒粉体的方法及其制备得到的m相二氧化钒粉体。

背景技术:

2.vo2是以钒原子为基本结构的体心四方结构,而氧原子在体心四方晶格的八面体的间隙位置上,根据氧所在的八面体的排列规则的变化,vo2至少存在vo2(r)、vo2(m)、vo2(b)、vo2(a)、vo2(c)、vo2(d)和vo2(p)等7种多晶结构,属于同素异构体。其中随着温度的升高,vo2从介稳的b相向a相、r相转变,而且这种转变是不可逆的。通常情况下,常压下b相vo2将直接转变成r相vo2,a相vo2则不出现,介稳a相vo2只有在特殊压力条件下才能出现。所以实际上vo2具有4种常见的晶相,即a相、b相、r相和m相。

3.目前,vo2的相变机理主要有下列三种解释:mott型转变、peierls型转变以及两种转变协同作用机制。mott认为强烈的电子之间的关联是导致耦合相变的主要原因。peierls相变理论认为,单斜晶系vo2(m)晶体结构中v原子沿c轴轻微扭曲,最终造成晶型转变。近几十年的研究表明,vo2的相变过程伴随着两种理论模式的同时进行。

4.单斜晶系结构m相vo2向四方金红石相发生可逆转变的特性,使得其在光储能、光电开关、太赫兹调制、激光辐射防护、智能窗、功能纺织品、柔性材料等方面具有广泛的应用前景。

5.以往的研究重点主要针对于将vo2以薄膜的形式直接制备在基底上,并对其进行相关相变特性的研究,但是由于vo2薄膜的制备成本较高,不能大规模的制备等原因,vo2薄膜的实际应用受到了限制。近年来,随着科研水平的提高,人们报道了许多关于纳米vo2粉体的制备方法,相较于vo2薄膜,vo2粉体有其独特的应用优点,特别在智能窗等方面。因此,制备出化学组分稳定,粒径分布均匀的vo2粉体具有重要的研究意义。目前,vo2粉体的制备方法主要有热分解法、水热法、激光诱导化学气相沉积法、溶胶凝胶法、化学沉淀法等。

6.公开号为cn105088198a、公开日为2015.11.25的中国发明专利申请提供了一种二氧化钒热致变色薄膜的制备方法,该方法包括以下步骤:(1)制备含钒溶胶;(2)制备含钒凝胶;(3)退火处理:将含钒凝胶移入放置有碳酸氢铵和氧化钙固体粉末的密闭管式退火炉中,先将退火炉内抽真空,随后升温退火处理得到二氧化钒热致变色薄膜。然而,该申请中是将溶胶凝胶通过旋涂直接制备成二氧化钒薄膜,且不同于本发明的工艺路线和制备的产物。

7.公开号为cn101760735a、公开日为2010.06.30的中国发明专利申请提供了一种二氧化钒前驱液及其制备薄膜材料的方法。本发明的二氧化钒前驱液包括可溶性钒盐,成膜促进剂和溶剂。二氧化钒前驱液的制备方法包括下述步骤:1)将可溶性钒盐原料分散于溶剂中,调节溶液ph值至ph大于8,优选大于9,进一步优选大于等于9.5加速钒盐溶解,搅拌至溶液半透明或透明,即可得钒离子溶液;2)向步骤1)中制得的钒离子溶液中加入成膜促进

剂,待充分溶解后即可制得二氧化钒前驱液。二氧化钒前驱液制备二氧化钒薄膜材料的方法,该制备方法包括如下步骤:1)将所述二氧化钒前驱液用旋转涂布法(spin coating)、浸渍涂布法(dip coating)、流延法(tape casting)、弯月面法(meniscus coating)或者超声雾化法(ultrasonic nebulization)等在金属衬底或非金属衬底表面上形成均匀的前躯体膜,前躯体膜经干燥得凝胶膜;2)将步骤1)中制得的凝胶膜在真空炉或气氛炉中,在惰性或弱还原性气氛,在高于350℃的惰性、真空或弱还原性气氛下进行热处理即可制得二氧化钒薄膜。然而,该申请中制备的二氧化钒薄膜,不同于本发明的制备的二氧化钒粉体。

技术实现要素:

8.本发明的目的在于解决现有技术存在的上述不足中的至少一项。例如,本发明的目的之一在于提供一种基于冷冻干燥和碳热还原的m相二氧化钒粉体的制备方法。又如,本发明的另一目的在于提供一种基于冷冻干燥和碳热还原的m相二氧化钒粉体。

9.为了实现上述目的,本发明一种基于冷冻干燥和碳热还原的m相二氧化钒粉体的制备方法,所述制备方法包括以下步骤:将加热至熔融状态的五氧化二钒,与水混合均匀,过滤得到五氧化二钒凝胶;对五氧化二钒凝胶进行冷冻干燥,得到五氧化二钒粉体,其中,所述冷冻干燥的目标温度和目标压强相应低于四相共存点对应的温度和压强;将按摩尔比计1:(0.25~1)的五氧化二钒粉体和碳粉混合均匀,得到混合物,将所述混合物在惰性气氛下,进行碳热还原,冷却得到m相二氧化钒粉体。

10.在本发明的一个示例性实施例中,所述碳热还原的温度t和时间t可满足:在300≤t《450℃的情况下,t可为2.5h以上;在t≥450℃的情况下,t可为1h以上。

11.在本发明的一个示例性实施例中,所述碳热还原的温度t和时间t可满足:在300≤t《450℃的情况下,t可为3~5h;在450≤t≤700℃的情况下,t可为2~4h。

12.在本发明的一个示例性实施例中,所述加热至熔融状态的温度可为690~900℃,保温时间可为20~120min。

13.在本发明的一个示例性实施例中,所述冷冻干燥的降压速率可不小于200pa/min。

14.在本发明的一个示例性实施例中,所述制备方法还可包括在所述冷冻干燥前,对五氧化二钒凝胶进行预冷冻,所述预冷冻的目标温度为-5~-55℃。

15.其中,所述预冷冻的冷却速率为不小于3.75℃/h。

16.在本发明的一个示例性实施例中,所述制备方法还可包括在所述冷却之后,以流速为0.6~1l/min的气流对冷却所得m相二氧化钒粉体进行气流粉碎。

17.本发明的另一方面提供了一种基于冷冻干燥和碳热还原的m相二氧化钒粉体,所述m相二氧化钒粉体由上述所述的制备方法制得。

18.在本发明的一个示例性实施例中,所述m相二氧化钒粉体可具有纳米尺寸,且其微观形貌可呈类花状或类球状。

19.与现有技术相比,本发明的有益效果包括以下内容中的至少一项:

20.1)冷冻干燥将会影响保温二氧化钒粉体的物相和形貌;

21.2)五氧化二钒粉体和碳粉混合均匀,随着保温温度的升高,产物结晶性增加,颗粒尺寸减小;

22.3)五氧化二钒粉体和碳粉混合均匀,保温温度的升高及保温时间的延长均有利于

细化二氧化钒粉体;

23.4)能够成功制备出m相二氧化钒粉体,且纯度高;

24.5)缩短反应周期,能够实现大规模批量生产。

附图说明

25.通过下面结合附图进行的描述,本发明的上述和其他目的和/或特点将会变得更加清楚,其中:

26.图1示出了本发明的一个示例性实施例的五氧化二钒凝胶的温度-压力维度的状态变化示意图。

27.图2示出了本发明的一个示例性实施例的冷冻干燥后v2o5粉体的xrd图。

28.图3示出了本示例1的粉体样品在高温与低温下的红外透过率。

29.图4示出了本示例1的粉体样品的xrd图。

30.图5示出了对比例1的对比样1与对比例2的对比样2的xrd图。

31.图6示出了示例2-4和对比例3的粉体样品的xrd图。

32.图7示出了示例2-4和对比例3的粉体样品的sem图。

33.图8示出了示例5-6和对比例4的粉体样品的xrd图。

34.图9示出了示例5-6和对比例4的粉体样品的sem图。

35.图10示出了示例5、7、8的xrd图。

36.图11示出了示例5、7、8的sem图。

37.图12示出了示例9的sem图。

38.图13示出了示例9的粒径的sem图。

具体实施方式

39.在下文中,将结合附图和示例性实施例来详细说明本发明的基于冷冻干燥和碳热还原的m相二氧化钒粉体(下文中,也可简称为vo2(m)粉体、vo2(m))及制备方法。

40.在本发明的一个示例性实施例中,基于冷冻干燥和碳热还原的m相二氧化钒粉体的制备方法可通过以下步骤实现:

41.s01:熔融以形成五氧化二钒凝胶

42.具体来讲,将加热至熔融状态的五氧化二钒与水混合均匀,过滤得到五氧化二钒凝胶。其中,加热至熔融状态的温度可以为690~900℃。此外,熔融的保温时间可以为20~120min,然而,本发明不限于此,只能通过熔融的五氧化二钒与水混合进而得到五氧化二钒凝胶即可。

43.其中,过滤包括抽滤。

44.具体来讲,通过溶胶-凝胶法,将加热至熔融状态的五氧化二钒与水混合均匀,过滤得到五氧化二钒溶胶,放置得到五氧化二钒凝胶。

45.s02:冷冻干燥得到无定形态五氧化二钒粉体

46.对五氧化二钒凝胶进行冷冻干燥,得到五氧化二钒粉体。其中,所述冷冻干燥的目标温度和目标压强相应低于四相共存点对应的温度和压强。

47.图1示出了本发明的一个示例性实施例的五氧化二钒凝胶的温度-压力维度的状

态变化示意图。如图1中所示,q点即为四相共存点,其对应的横、纵坐标值即分别为四相共存点对应的温度和压强。在执行s02的冷冻干燥步骤时,目标温度和目标压强应相应低于q点的横、纵坐标值。例如,冷冻干燥的目标温度可以为-20~-60℃;冷冻干燥的目标压强可以为20~40pa。此外,冷冻干燥的降压速率优选为不小于200pa/min,进一步地,降压速率可以为3000pa/min以上。

48.为了使冷冻干燥获得更好的效果,本发明的制备方法还可在所述冷冻干燥前,对五氧化二钒凝胶进行预冷冻。例如,预冷冻的目标温度可以为-5~-55℃,冷却速率可以为不小于3.75℃/h,优选为30℃/h以上。

49.此外,如图1所示,为了进一步降低成本并提高便捷性,预冷冻也可采用恒压降温的方式(如图1中的a到b的虚线)进行,冷冻干燥可以采用恒温降压的方式(如图1中的b到c的虚线)进行。图2为冷冻干燥后v2o5粉体的xrd图。从xrd中可以看出,经s02冷冻干燥后的v2o5粉体无明显的衍射峰,因此,经冷冻干燥后的v2o5粉体为无定性形态,v2o5粉体形貌均匀、粒度较小。

50.可选择地,五氧化二钒凝胶进行冷冻干燥,也可粉碎得到五氧化二钒粉体。

51.可选择地,冷却可自然冷却。

52.s03:碳热还原以得到vo2(m)粉体

53.将按摩尔比计1:(0.25~1)的五氧化二钒粉体和碳粉(下文中,可简称为c)混合均匀,得到混合物,将所述混合物在惰性气氛下,进行碳热还原,冷却得到m相二氧化钒粉体。这里,所述碳热还原的温度t和时间t应满足:在300≤t《450℃的情况下,t为2.5h以上;在t≥450℃的情况下,t为1h以上。下文中,时间t也可称为反应时间或保温时间。进一步优选地,所述碳热还原的温度t和时间t可满足:在350≤t<450℃的情况下,t为3~5h;在450≤t≤700℃的情况下,t为2~4h,从而有助于得到颗粒更加细密的纳米vo2(m)粉体。

54.经分析研究,发明人表示,在c还原v2o5粉体的过程中,产物的气体组分中既有co又有co2,因此,可以确定碳还原反应包含形成co/co2的气-固反应和碳和钒氧化物之间进行的固-固反应。发明人推定本发明的相关反应方程式可如下:

[0055]v2

o5+c

→

2vo2+co

[0056]v2

o5+co

→

2vo2+co2[0057]

2v2o5+c

→

4vo2+co2[0058]

基于上述对反应机理的分析和判断,发明人明确了需要获得vo2(m)粉体的综合控制条件,这些调节包括:(1)对五氧化二钒凝胶进行冷冻干燥,且冷冻干燥的目标温度和目标压强相应低于四相共存点对应的温度和压强,以避免冷冻干燥强度不够而导致冷冻干燥达不到预期效果;(2)将冷冻干燥得到的五氧化二钒粉体和碳粉的摩尔比控制为1∶(0.25~1);(3)同时,将碳热还原的温度t和时间t控制为满足:在300≤t<450℃的情况下,t为2.5h以上;在t≥450℃的情况下,t为1h以上。在下文中,将结合多组示例和对比例来进一步说明本发明的相关综合控制条件及其效果。

[0059]

此外,为了更有利于构建碳热还原反应的惰性气氛环境,可向反应容器(例如,管式炉)中通入n2和/或ar。为了进一步改善碳热还原的动力学条件,还可在碳热还原反应过程中,向反应容器中通入流动性n2和/或ar。例如,流动性n2和/或ar的流量可以为0.1~1.0l/min。然而,本发明不限于此,例如,也可适当增大流量。

[0060]

上述示例性实施例所制得的vo2(m)粉体具有纳米尺寸,且其微观形貌可呈类花状或类球状。

[0061]

另外,在本发明的另一个示例性实施例中,基于冷冻干燥和碳热还原的m相二氧化钒粉体的制备方法还可在包括上述任意一项示例性实施例的步骤的基础上,进一步包括在气流粉碎步骤。该气流粉碎步骤可记为s04,并可设置在冷却之后,其具体为:以流速为0.6~1l/min的气流对冷却所得m相二氧化钒粉体进行气流粉碎,从而有利于获得粒径尺寸不大于55nm的均匀粉体。

[0062]

为了更好地理解本发明的上述的示例性实施例,下面结合具体示例来说明的基于冷冻干燥和碳热还原的m相二氧化钒粉体及其制备方法。

[0063]

示例1

[0064]

先将加热至熔融的五氧化二钒与水混合均匀,过滤得到五氧化二钒凝胶。随后,对五氧化二钒凝胶进行冷冻干燥并研磨,且冷冻干燥的目标温度和目标压强相应为-60℃和50pa,干燥时间为30h。接下来,将五氧化二钒粉体和碳粉按照摩尔比为1:0.5混合,形成混合物。将混合物置于管式炉中,在流动性氮气气氛下,以550℃的温度保温4h,随炉冷却,得到粉体样品。

[0065]

图3示出了本示例的粉体样品在高温与低温下的红外透过率。从图3中可以看出,在波数为1300时透过率的改变超过20%,从红外透过率的变化可以初步判断本示例得到的粉末样品应为vo2。

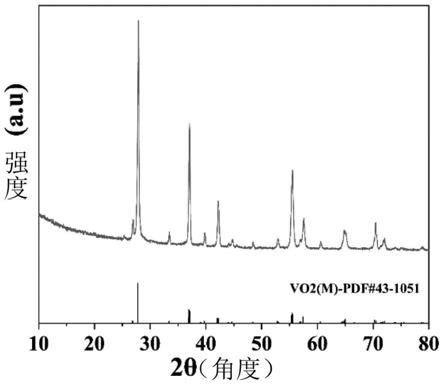

[0066]

图4示出了本示例的粉体样品的xrd图。从图4中可以看出,在28

°

左右有很强的衍射峰,与标准pdf卡片对比可知该粉体样品为m相vo2,且无其他物质及杂项,纯度很高,而且该粉体样品的结晶度很高。

[0067]

对比例1-2:直接退火还原

[0068]

除了混合物中不含有碳粉、对比例1的反应时间为2h、对比例2的反应时间为4h外,本对比例1-2的其它条件与示例1均相同。

[0069]

图5示出了对比例1的对比样1(a曲线)与对比例2的对比样2(b曲线)的xrd图。从图5中的a曲线可看出,在550℃保温2h得到的对比样1为v3o7,其中v的价态约为4.667,介于+5∽+4之间,说明该反应条件未能将v2o5还原为vo2。从图5中的a曲线也可看出,该对比样1有很强的衍射峰,其结晶性能良好,说明在该温度下能够得到结晶性能良好的产物。从图5中的b曲线可看出,对比样2为v3o7与v6o

13

的混合物,两者的v的价态仍介于+5~4之间,v6o

13

中v的价态为4.333,更加接近+4。

[0070]

此外,发明人经过后续的对对比例1和2的工艺参数调整,如改变反应温度与反应时间,仍然无法得到vo2,得到的退火产物价态均大于+4。

[0071]

通过示例1与对比例1-2的比较,能够充分碳粉的加入对本发明期望的m相vo2具有非常重要的作用。

[0072]

示例2

[0073]

先将加热至熔融的五氧化二钒与水混合均匀,过滤得到五氧化二钒凝胶。随后,对五氧化二钒凝胶进行冷冻干燥并研磨,且冷冻干燥的目标温度和目标压强相应为-55℃和50pa,干燥时间为24h。接下来,将五氧化二钒粉体和碳粉按照摩尔比为1:0.55混合,形成混合物。将混合物置于管式炉中,在氩气流速为0.2l/min的气氛下,以550℃的温度保温1h,随

炉冷却,得到粉体样品。

[0074]

示例3

[0075]

除了在冷冻干燥前有对五氧化二钒凝胶进行预冷冻,所述预冷冻的目标温度为-20℃,预冷冻的冷却速率为3.75℃/h外,其他条件与示例2均相同。

[0076]

示例4

[0077]

除了在冷冻干燥前有对五氧化二钒凝胶进行预冷冻,所述预冷冻的目标温度为-50℃,预冷冻的冷却速率为3.75℃/h外,其他条件与示例2均相同。

[0078]

对比例3

[0079]

除了没有冷冻干燥的步骤外,其他条件与示例2均相同。

[0080]

表1实验样品制备条件

[0081][0082]

图6示出了示例2-4和对比例3的粉体样品的xrd图。具体而言,示例2对应a,示例3对应b,示例4对应c,对比例3对应d。通过与标准pdf卡片比较,从xrd图谱中可看出,经冷冻干燥处理并在550℃下保温1h后得到的产物的衍射峰均可与单斜晶vo2(m)(jcpds no.43-1051)的标准xrd图谱相匹配,且没有其它相或者其他钒氧化物的衍射峰出现,说明产物物相单一。然而,对于对照组样品,可以发现无预冻无冷冻干燥、直接通过鼓风干燥箱干燥得到的样品中包含了vo2(m)与v6o

13

(jcpds no.27-1318)两种物质的衍射峰,其中m相vo2衍射峰较强,作为主相存在,v6o

13

的峰强较弱。通过与对照组样品对比还可发现,在其他处理条件相同的情况下,冷冻干燥处理得到的vo2(m)纯度很高,无杂相存在。导致这种现象的出现可能是因为前驱体在冷冻干燥过程中处于较高的真空度中,避免了其大面积的氧化。而对于在鼓风干燥箱中干燥的前驱体,在干燥过程中易被流通的热空气氧化,氧化产物在后续热处理过程中难于全部被还原为vo2(m),从而导致中间价态v6o

13

的存在。因此从xrd分析的结果表明,采用冷冻干燥溶胶凝胶法更有助于制备得到纯度较高的vo2(m)。同时,冷冻干燥过程中不同的预冷冻温度对vo2(m)制备产物的物相影响不大。

[0083]

图7示出了示例2-4和对比例3的粉体样品的sem图。具体而言,示例2对应(c),示例3对应(b),示例4对应(a),对比例3对应(d)。从图7(d)中可以看出,无冷冻干燥的对照组样品形貌主要是不规则的片状小颗粒,且颗粒粒径分布较大,存在明显的团聚。而经冷冻干燥处理后得到的粉体样品中(图7(a-c))已几乎不存在多种不规则的片状小颗粒,而是粒径相对统一的类球形颗粒。这也说明冷冻干燥可以使前驱体在干燥过程中保持更均匀的结构。此外,对于冷冻干燥处理得到的样品,示例4粉体样品的比示例3粉体样品和示例2粉体样品拥有更均匀的分布和更小的粒径。

[0084]

示例5

[0085]

先将加热至熔融的五氧化二钒与水混合均匀,过滤得到五氧化二钒凝胶。随后,对五氧化二钒凝胶进行冷冻干燥并研磨,且冷冻干燥的目标温度和目标压强相应为-50℃和50pa,干燥时间为28h。接下来,将五氧化二钒粉体和碳粉按照摩尔比为1:0.5混合,形成混合物。将混合物置于管式炉中,在氮气流速为0.2l/min的气氛下,以550℃的温度保温1h,随炉冷却,得到粉体样品。

[0086]

示例6

[0087]

除了保温温度为450℃,其他条件与示例5均相同。

[0088]

对比例4

[0089]

除了保温温度为350℃,其他条件与示例5均相同。

[0090]

图8示出了示例5-6和对比例4的粉体样品的xrd图。具体而言,示例5对应a,示例6对应b,对比例4对应c。从xrd中可看出,经不同温度下的热处理后,前驱体即转变为多晶体。粉体样品在350℃的温度下热处理后开始出现宽化的衍射峰,这说明样品开始晶化,但其结晶度不高,结晶性较差。随着热处理温度的升高,粉体样品的衍射峰强度随之增强,表明粉体样品结晶性增加。同时,可以观察到不同热处理温度下产物的衍射峰均与单斜相vo2(m)的标准pdf卡片(jcpds no.43-1051)一致,尤其是在28

°

左右有很明显的衍射峰,同时说明在不同温度下对前驱体的热处理,其对粉体样品的物相组成没有影响。

[0091]

图9示出了示例5-6和对比例4的粉体样品的sem图。从左到右,分别对应350℃、450℃、550℃下保温1h后得到的vo2(m)粉体的。在10万倍、标尺为500nm下可以看出,随着温度的升高,颗粒尺寸减小,说明较高的温度有利于细化颗粒尺寸。

[0092]

示例7

[0093]

除了保温时间为2h,其他条件与示例5均相同。

[0094]

示例8

[0095]

除了保温时间为3h,其他条件与示例5均相同。

[0096]

图10示出了示例5、7、8的xrd图。具体而言,示例5对应d,示例7对应e,示例8对应f。xrd图谱中可看出,在不同保温时间下,与标准pdf卡片对比可知粉体样品均为vo2,且结晶性都很好,随着保温时间的增加,衍射峰未发生明显的变化,说明550℃下保温时间1-3h对都能得到结晶性较好的vo2粉体。

[0097]

图11示出了示例5、7、8的sem图。从左到右,分别对应示例5、7、8。从图中可以看出,随着保温时间的增加,颗粒尺寸减小,但较长的保温时间会使颗粒团聚更加严重。所以要得到小尺寸的vo2(m)颗粒,可适当提高温度,延长保温时间。

[0098]

示例9

[0099]

先将加热至熔融的五氧化二钒与水混合均匀,过滤得到五氧化二钒凝胶。然后,对五氧化二钒凝胶进行预冷冻,所述预冷冻的目标温度为-50℃,预冷冻的冷却速率为3.75℃/h随后,对五氧化二钒凝胶进行冷冻干燥并研磨,且冷冻干燥的目标温度和目标压强相应为-50℃和50pa,干燥时间为28h。接下来,将五氧化二钒粉体和碳粉按照摩尔比为1:0.5混合,形成混合物。将混合物置于管式炉中,在氮气流速为0.2l/min的气氛下,以550℃的温度保温3h,随炉冷却,得到粉体样品。最后,以流速为0.6l/min的气流对冷却所得m相二氧化钒粉体进行气流粉碎,得到粒径在51nm以下的类球形的vo2(m)粉体。

[0100]

图12示出了示例9的sem图。图13示出了示例9的粒径的sem图。如图所示,我们通过气流粉碎后得到粒径在51nm以下的类球形的vo2(m)粉体。

[0101]

尽管上面已经结合示例性实施例及附图描述了本发明,但是本领域普通技术人员应该清楚,在不脱离权利要求的精神和范围的情况下,可以对上述实施例进行各种修改。