一种利用铝灰和微硅粉制备4a分子筛的方法

技术领域

1.本发明涉及属于废弃物综合利用的技术,具体是利用铝灰和微硅粉制备4a分子筛的技术。

背景技术:

2.铝灰是铸造铝过程中产生的固体废弃物,主要含有铝及其氧化物有价组分、氮化铝(aln)、其他金属氧化物及无机盐等物质。微硅粉是硅铁合金和金属硅冶炼过程中,硅热电炉中产生的硅气体与空气中的氧气结合形成的一种球形粉尘,也是固体废弃物。该粉尘中主要含有有价组分二氧化硅。据统计,1t铝在加工应用的过程中会产生180~290公斤铝灰;每生产3t工业硅可产生1t微硅粉、每生产5t硅铁可产生1t微硅粉。目前,铝灰和微硅粉的处理方式主要为堆积或填埋,这种方法不仅会造成有价物质的浪费,而且对环境造成严重的危害。铝灰中的有毒物质会浸出渗入地表以及受潮后放出气体排放到空气中;微硅粉颗粒粒径小、易漂浮,会对人体及环境造成危害。因此,如何资源化利用这些数量巨大的工业废弃物已成为企业急需解决的问题。

3.4a分子筛是一种具有孔状结构的硅铝酸盐,分子式为na

12

al

12

si

12o48

·

27h2o,因特殊的结晶方式,使其具有独特的吸附、催化和离子交换能力,在气体、液体的干燥、洗涤助剂、污水处理等方面有广泛的应用。

4.目前,4a分子筛的制备方法主要有两种,一种是化学法合成,主要原料为氢氧化钠、水玻璃、氢氧化铝等;另一种是半化学法,主要原料为高岭土、膨润土、煤矸石、粉煤灰、白泥等。cn111908484a公开了一种以白泥为原料制备4a分子筛的方法,此方法在白泥的预处理过程中需要脱油、煅烧、水洗、酸洗等,并且在后续过程中需加入铝源,工艺复杂,成本较高。

技术实现要素:

5.本发明的目的是提供一种利用铝灰和微硅粉制备4a分子筛的方法。

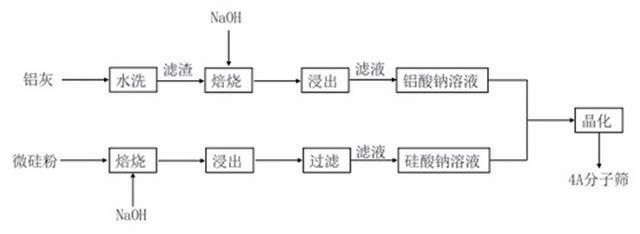

6.本发明是一种利用铝灰和微硅粉制备4a分子筛的方法,其步骤为:步骤(1)称取400~600g铸造铝灰,球磨后过筛;步骤(2)将铝灰与水按固液比1:5在30~50℃下保温1~3h,水洗滤饼至中性,烘干,研磨,得脱盐铝灰;步骤(3)将脱盐铝灰与氢氧化钠按质量比1:1~1:3混合后放入坩埚,置于马弗炉中,以5℃/min的升温速率在600~800℃下焙烧1~3h,得到铝酸钠熟料;步骤(4)将铝酸钠熟料与水按固液比为1:4在80℃下反应30min,得到铝酸钠溶液;步骤(5)将微硅粉与氢氧化钠按质量比1:1~1:2混合后放入坩埚,置于马弗炉中,以5℃/min的升温速率在550~750℃下焙烧3~5h,得到硅酸钠熟料;步骤(6)将硅酸钠熟料与水按固液比为1:5在60℃下反应30min,得到硅酸钠溶液;步骤(7)将铝酸钠溶液和硅酸钠溶液混合,调整硅铝比,在80~120℃下水热8~

4.947%、k-8.752%、p-1.108%、ca-1.089%、s-0.963%、fe-0.552%及其他杂质。

19.本发明所述实施例中所采用原料为铝灰和微硅粉,任何主要成分为铝和硅的物质都可作为铝源和硅源,本发明所述方法不局限于该类物质。

20.实施例1:称取400g铝灰球磨1h后过200目筛,取过筛后的铝灰30g于三口烧瓶,加入5倍质量的水在30℃下水洗3h,过滤,105℃烘12h,得到脱盐铝灰;将所得的脱盐铝灰与naoh按质量比为1:1混合研磨均匀后放入坩埚中,在600℃在焙烧3h得到铝酸钠熟料;将铝酸钠熟料与去离子水按液固比1:4在80℃下反应30min,得到铝酸钠溶液;将微硅粉与naoh按质量比为1:1混合研磨均匀后放入坩埚中,在550℃在焙烧5h得到硅酸钠熟料;将硅酸钠熟料与去离子水按液固比1:5在60℃下反应30min,得到硅酸钠溶液;将铝酸钠溶液和硅酸钠溶液混合,使n(sio2)/n(al2o3)=1.0,并不断搅拌,在80℃下晶化12h,过滤后烘干,研磨得白色粉末。

21.如图2所示,为本发明实施例1制得的4a分子筛xrd图。图3所示,为本发明实施例1制得的4a分子筛sem图。

22.实施例2:称取400g铝灰球磨1h后过200目筛,取过筛后的铝灰30g于三口烧瓶,加入5倍质量的水在40℃下水洗2h,过滤,105℃烘12h,得到脱盐铝灰;将所得的脱盐铝灰与naoh按质量比为1:2混合研磨均匀后放入坩埚中,在700℃在焙烧2h得到铝酸钠熟料;将铝酸钠熟料与去离子水按液固比1:4在80℃下反应30min,得到铝酸钠溶液;将微硅粉与naoh按质量比为1:1.2混合研磨均匀后放入坩埚中,在650℃在焙烧4h得到硅酸钠熟料;将硅酸钠熟料与去离子水按液固比1:5在60℃下反应30min,得到硅酸钠溶液;将铝酸钠溶液和硅酸钠溶液混合,使n(sio2)/n(al2o3)=2.0,在100℃下晶化10h,过滤后烘干,研磨得白色粉末。

23.图4所示为本发明实施例2制得的4a分子筛xrd图,图5为本发明实施例2制得的4a分子筛sem图。

24.实施例3:称取400g铝灰球磨1h后过200目筛,取过筛后的铝灰30g于三口烧瓶,加入5倍质量的水在50℃下水洗1h,过滤,105℃烘12h,得到脱盐铝灰;将所得的脱盐铝灰与naoh按质量比为1:3混合研磨均匀后放入坩埚中,在800℃在焙烧1h得到铝酸钠熟料;将铝酸钠熟料与去离子水按液固比1:4在80℃下反应30min,得到铝酸钠溶液;将微硅粉与naoh按质量比为1:1.4混合研磨均匀后放入坩埚中,在750℃在焙烧3h得到硅酸钠熟料;将硅酸钠熟料与去离子水按液固比1:5在60℃下反应30min,得到硅酸钠溶液;将铝酸钠溶液和硅酸钠溶液混合,使n(sio2)/n(al2o3)=3.0,在120℃下晶化8h,过滤后烘干,研磨得白色粉末。

25.图6所示为本发明实施例3制得的4a分子筛xrd图,图7为本发明实施例3制得的4a分子筛sem图。

技术特征:

1.一种利用铝灰和微硅粉制备4a分子筛的方法,其特征在于,其步骤为:步骤(1)称取400~600g铸造铝灰,球磨后过筛;步骤(2)将铝灰与水按固液比1:5在30~50℃下保温1~3h,水洗滤饼至中性,烘干,研磨,得脱盐铝灰;步骤(3)将脱盐铝灰与氢氧化钠按质量比1:1~1:3混合后放入坩埚,置于马弗炉中,以5℃/min的升温速率在600~800℃下焙烧1~3h,得到铝酸钠熟料;步骤(4)将铝酸钠熟料与水按固液比为1:4在80℃下反应30min,得到铝酸钠溶液;步骤(5)将微硅粉与氢氧化钠按质量比1:1~1:2混合后放入坩埚,置于马弗炉中,以5℃/min的升温速率在550~750℃下焙烧3~5h,得到硅酸钠熟料;步骤(6)将硅酸钠熟料与水按固液比为1:5在60℃下反应30min,得到硅酸钠溶液;步骤(7)将铝酸钠溶液和硅酸钠溶液混合,调整硅铝比,在80~120℃下水热8~14h,过滤后烘干,研磨得白色粉末。2.根据权利要求1所述的利用铝灰和微硅粉制备4a分子筛的方法,其特征在于:步骤(1)所述的球磨时间为1h,目数为200目。3.根据权利要求1所述的利用铝灰和微硅粉制备4a分子筛的方法,其特征在于:步骤(2)所述的水洗温度为30~50℃,水洗时间为1~3h。4.根据权利要求1所述的利用铝灰和微硅粉制备4a分子筛的方法,其特征在于:步骤(3)所述的铝灰焙烧温度为600~800℃,焙烧时间为1~3h。5.根据权利要求1所述的利用铝灰和微硅粉制备4a分子筛的方法,其特征在于:步骤(4)所述的反应温度为80℃,反应时间为30min。6.根据权利要求1所述的利用铝灰和微硅粉制备4a分子筛的方法,其特征在于:步骤(5)所述的微硅粉焙烧温度为550~750℃,焙烧时间为3~5h。7.根据权利要求1所述的利用铝灰和微硅粉制备4a分子筛的方法,其特征在于:步骤(6)所述的反应温度为60℃,反应时间为30min。8.根据权利要求1所述的一种利用铝灰和微硅粉制备4a分子筛的方法,其特征在于:步骤(7)所述的硅铝比为1.0~3.0,晶化温度为80~120℃,晶化时间为8~12h。

技术总结

一种利用铝灰和微硅粉制备4A分子筛的方法,将铝灰在30~50℃下水洗,滤饼烘干后加入1~3倍质量的碱,混合后放入坩埚置于马弗炉中,在600~800℃下焙烧,得到铝酸钠熟料,配制成铝酸钠溶液;将微硅粉与1~2倍质量的碱混匀后置于马弗炉中,在550~750℃下焙烧得到硅酸钠熟料,配制成硅酸钠溶液;将铝酸钠溶液和硅酸钠溶液混合,调整硅铝比为1.0~3.0,在80~120℃下晶化预设时间,过滤烘干后得白色粉末,即为4A分子筛。本发明以固体废弃物铝灰和微硅粉为原料,反应过程中无副产物产生,最终产物4A分子筛在水处理、冶金、石化、医药行业有重要的作用,能实现固体废弃物的资源化利用。能实现固体废弃物的资源化利用。能实现固体废弃物的资源化利用。

技术研发人员:欧玉静 彭莉 耿盈 李春雷

受保护的技术使用者:兰州理工大学

技术研发日:2021.11.03

技术公布日:2022/2/8