1.本发明涉及永磁铁氧体材料技术领域,具体是涉及一种钙系永磁铁氧体材料及其制备方法。

背景技术:

2.烧结永磁铁氧体具有磁性能稳定,抗退磁能力强,不易锈蚀,无需涂覆保护层,质硬而脆,可用于特殊刀具加工、切割,价格低廉,使用成本低等优点,因而广泛地适用于汽车、家用电器、工业自动化等行业。

3.为了提高烧结永磁铁氧体材料的磁性能,本领域技术人员通常通过主配方设计、添加剂优化和工艺优化等手段来改善性能,特别是采用calaco置换锶铁氧体(srfe

12o19

)后晶体结构、磁晶各向异性常数k1和饱和磁化强度ms值都已取得显著的效果,从而使得磁体的有效体积和质量都显著减小。

4.然而,永磁铁氧体的磁性能主要由两个最重要的参数决定,即剩余磁通密度(br)和内禀矫顽力(hcj)。从业人员一直以提高永久磁铁的br及hcj为目标进行相关研发。在制备一种具有ca

yax

sr

1-x-y

fe

2n-z

cozo

19

组分的永磁铁氧体材料时,一次通过引入cala离子置换sr,co离子置换fe离子,采用低摩尔比配方,增加laco的代换量,可提升材料的br和hcj参数,但是该类材料性能一致性较差。

技术实现要素:

5.本发明的目的是为了克服上述背景技术的不足,提供一种钙系永磁铁氧体材料及其制备方法,该方法通过分级球磨,二次添加铁红以及采用氢氧化镧代替氧化镧直接一次加入,对磁性能和瓦体工作面的磁通密度都有明显改善和提高。

6.为达到本发明的目的,本发明的钙系永磁铁氧体材料成分包括ca

yax

sr

1-x-y

fe

2n-z

cozo

19

,其中,a必须包含la和y,0.3≤x≤0.6,0.2≤y≤0.5,0.25≤z≤0.45,4.9≤n≤5.7,原料来源于la(oh)3、y2o3、co2o3、fe2o3、srco3和caco3。

7.进一步地,在本发明的一些实施方式中,所述材料中,按原料重量份数计,la(oh)3为8.0-9.5份,其他原料按氧化物的重量份数计,y2o3为0.02-0.08份,co2o3为2.0-3.2份,fe2o3为84.5-86.5份,srco3为0.6-2.0份,caco3为2.5-3.5份。

8.进一步地,在本发明的一些实施方式中,所述fe2o3的纯度≥99.2wt%,cl-≤0.1wt%,颗粒的原始平均粒度≤1.5μm。

9.进一步地,在本发明的一些实施方式中,所述caco3的纯度≥98.5wt%,颗粒的原始平均粒度≤1.0um。

10.进一步地,在本发明的一些实施方式中,所述la(oh)3中氧化镧含量≥86wt%,颗粒的原始平均粒度≤5μm。

11.进一步地,在本发明的一些实施方式中,所述co2o3中co含量≥72.3wt%,颗粒的原始平均粒度≤3μm。

12.进一步地,在本发明的一些实施方式中,所述srco3的纯度≥97.2wt%,颗粒的原始平均粒度≤1.5μm。

13.另一方面,本发明还提供了一种前述钙系永磁铁氧体材料的制备方法,所述方法包括以下步骤:

14.(1)按所需配比准备好原料;

15.(2)将所有原料进行湿法一次球磨,球磨后颗粒的平均粒度为0.8μm,随后将料浆在烘箱中进行烘干得预烧料;

16.(3)将预烧料经干式粗粉碎处理,粗粉碎后粉体的平均粒径为2.5-3.5μm,加入到球磨机中;

17.(4)向球磨机中添加sio2、caco3和葡萄糖酸钙混合物,再添加去离子水作为球磨介质进行二次球磨;

18.(5)进行球磨湿法粉碎之后,对成型用料浆进行离心脱水,料浆的浓度调整为60-75%,然后成型,在压制的同时,在压制方向施加成型磁场,所得成型体是直径为40-48mm、高度为8-12mm的圆柱体,成型压力为4-5.5mpa;

19.(6)在100℃~600℃的温度对成型体进行热处理,彻底去除水分,然后在空气中进行烧结,升温速度是140-160℃/小时,在1150-1250℃保温50-70分钟,获得烧结体。

20.进一步地,在本发明的一些实施方式中,所述步骤(1)中湿法一次球磨时间为4-6小时。

21.进一步地,在本发明的一些实施方式中,所述步骤(4)中的二次球磨采用分级球磨,分为两级,其中,一级球磨采用直径为5.5-6.5mm的轴承钢球进行球磨,球磨时间为12-15小时;二级球磨采用直径为3-4mm的轴承钢球进行球磨,球磨时间为3-5小时。

22.进一步地,在本发明的一些实施方式中,所述二次球磨时添加铁红,铁红平均粒径为0.8~1.2μm。

23.进一步地,在本发明的一些实施方式中,所述铁红的添加量为0.1~0.6wt%(wt%为铁红占球磨机中原料得质量比)。

24.进一步地,在本发明的一些实施方式中,所述铁红在二次球磨中的二级球磨时加入。

25.与现有技术相比,本发明的提高了磁体的矩形比,即提升了磁体工作面的磁通密度,改善了表磁分布波形,有利于提升电机性能,使得电机噪音减小,工作稳定;且同等使用条件下,减小了磁体的厚度和质量。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。应当理解,以下描述仅仅用以解释本发明,并不用于限定本发明。

27.本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的

要素。

28.此外,下面所描述的术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不是必须针对相同的实施例或示例。而且,本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

29.实施例1

30.制备一种具有ca

yax

sr

1-x-y

fe

2n-z

cozo

19

铁氧体主相的预烧料,按以下质量配比称取各种材料:fe2o

3 84.9wt%(纯度≥99.4wt%,cl-≤0.1wt%,颗粒的原始平均粒度≤1.5um),caco

3 3.0wt%(纯度≥98.5wt%,颗粒的原始平均粒度≤1.0um),la(oh)38.3wt%(氧化镧含量≥86wt%,颗粒的原始平均粒度≤5um),y2o

3 0.05wt%,co2o

3 2.7wt%(co含量≥72.3%,颗粒的原始平均粒度≤3um)、srco

3 1.05wt%(纯度≥97.2wt%,颗粒的原始平均粒度≤1.5um),将所有原材料进行湿法一次球磨,球磨时间5小时,混合后的颗粒的平均粒度为0.8um,随后将料浆在烘箱中进行烘干。

31.将预烧料经干式粗粉碎处理,粗粉碎后粉体的平均粒径为3μm,称取粉体500克,添加2.7克sio2、5.8克caco3,3克葡萄糖酸钙混合物投入到球磨机,再添加750ml去离子水作为球磨介质进行二次球磨。二次球磨采用分级球磨,分为两级,其中,一级球磨采用直径为6mm的轴承钢球进行球磨,球磨时间为14小时;二级球磨采用直径为3.5mm的轴承钢球进行球磨,球磨时间为3小时。

32.进行球磨湿法粉碎之后,对成型用料浆进行离心脱水,料浆的浓度调整为68%,然后成型,在压制的同时,在压制方向施加15000oe的成型磁场。所得成型体是直径为45mm、高度为10mm的圆柱体,成型压力为5mpa。

33.在150℃保温1小时对成型体进行热处理,彻底去除水分,然后在空气中进行烧结,升温速度是150℃/小时,在1190℃保温60分钟,获得烧结体。

34.实施例2

35.与实施例1不同的是二次球磨中的二级球磨时添加0.4wt%(即2克)的铁红。

36.对比例1

37.与实施例1不同的是二次球磨中直接一级球磨18小时,没有二级球磨。

38.对比例2

39.与实施例1不同的是氢氧化镧替换为氧化镧。

40.效果实施例

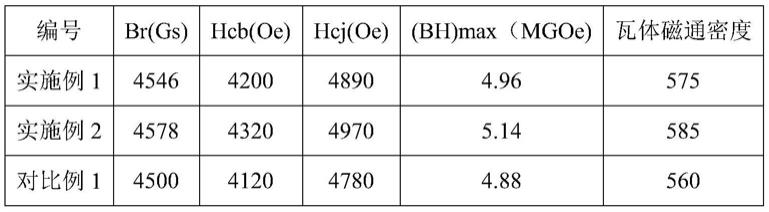

41.对烧结体的上下表面研磨,测量其剩余磁感应强度(br)、矫顽力(hcb)、内禀矫顽力(hcj)、最大磁能积(bh)max、磁通密度。

42.[0043][0044]

对于永磁铁氧体材料而言,剩余磁感应强度(br)、矫顽力(hcb)、内禀矫顽力(hcj)提升几十都非常困难,而由上表可以看出经分级球磨,二次添加铁红以及采用氢氧化镧代替氧化镧直接一次加入,对磁性能和瓦体工作面的磁通密度都有明显改善和提高。

[0045]

本领域的技术人员容易理解,以上所述仅为本发明的实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。