1.本发明涉及光固化增材制造技术领域,尤其涉及一种活性填料增强前驱体陶瓷复合材料的光固化增材制造方法。

背景技术:

2.由于陶瓷前驱体裂解过程中会出现质量损失和密度变大两种变化,这会导致热解后的陶瓷制品存在较多气孔和较大的体积收缩,进而导致陶瓷部件力学性能的下降,限制其应用场景。此外,传统的前驱体成型方法,如模压热交联等方法不经济,效率不高,并且难以制备具有复杂几何结构的陶瓷部件。

3.增材制造技术作为一种先进制造技术具有成型快、精度高的优点,可以用于前驱体陶瓷的成型,并且具有广泛的应用。目前用于前驱体陶瓷的增材制造技术主要是以光固化技术为基础的立体光刻增材制造技术(sla)和数字光处理技术(dlp)。

4.但是由于光固化浆料中的各种添加剂也会在热解过程中发生分解,因此素坯的陶瓷转化率往往较低,线性收缩率也较大,力学性能往往也较低,限制了其应用前景。

技术实现要素:

5.本发明的目的在于提供一种活性填料增强前驱体陶瓷复合材料的光固化增材制造方法,从而解决现有技术中存在的前述问题。

6.为了实现上述目的,本发明采用的技术方案如下:

7.一种活性填料增强前驱体陶瓷复合材料的光固化增材制造方法,包括如下步骤,

8.s1、光敏前驱体的制备;

9.将陶瓷前驱体和光敏树脂共混,得到均匀的光敏前驱体;

10.s2、光固化浆料的制备;

11.将上述光敏前驱体与分散剂、光引发剂充分混合,得到均匀的液体混合物;向液体混合物中加入活性增强填料并充分混合,最终得到分散均匀的光固化浆料;陶瓷前驱体的体积分数为48-63vol%,光敏树脂的体积分数为19-25vol%,分散剂的体积分数为1-4vol%,光引发剂的体积分数为0.3-0.5vol%,活性填料的体积分数为10-30vol%;

12.s3、光固化增材制造技术打印素坯;

13.通过光固化增材制造技术将制备好的光固化浆料打印成型,得到素坯;

14.s4、素坯的热解;

15.对素坯进行热重分析,根据素坯的热重曲线设置热解温度程序,基于热解温度程序,将素坯在管式炉中于惰性气氛下进行热解。

16.优选的,步骤s1中,将陶瓷前驱体和光敏树脂于均质机中进行离心混合,转速设置为500r/min,离心时间为30s,共离心混合3-5次,得到均匀的光敏前驱体;步骤s2中,将光敏前驱体和分散剂、光引发剂于均质机中进行离心混合,转速设置为500r/min,离心时间为

30s,共离心混合3-5次,得到均匀的液体混合物;向液体混合物中加入活性增强填料,再于均质机中进行离心混合,转速设置为1800r/min,离心时间为30s,共离心混合3-5次,得到分散均匀的光固化浆料。

17.优选的,所述陶瓷前驱体为聚硼硅氮烷、聚碳硅烷、聚硅氮烷、聚甲基倍半硅氧烷中的任意一种。

18.优选的,所述光敏树脂为三羟甲基丙烷三丙烯酸酯、1,6-己二醇二丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、三丙二醇二丙烯酸酯、二丙二醇二丙烯酸酯中的任意一种。

19.优选的,所述分散剂为kos110、sp-710、sp-769z、byk190中的任意一种。

20.优选的,所述光引发剂为双苯基氧化膦、二苯乙醇酮、α,α

’‑

二甲基苯偶酰缩酮、1-羟基-环己基苯甲酮、2,4,6-三甲基苯甲酰基-乙氧基-苯基氧化膦、2,4,6-三甲基苯甲酰基-二苯基氧化膦中的任意一种。

21.优选的,所述活性增强填料为铝粉、钛粉、硅粉、硅化钛这些金属或非金属活性填料。

22.优选的,所述光固化增材制造技术为立体光刻技术、数字光处理技术中的一种;打印机的数字光处理光源波长为250-420nm,光源功率参数为5-90mw/cm2,每层曝光时间为2-20s,打印层厚为25-200μm。

23.优选的,基于素坯热重曲线的平台温度和分解速度最快的温度设置保温段,将素坯放入管式炉在惰性气氛下进行热解;热解过程中的热解温度为800℃-1200℃,升温速率控制在1℃/min,降温速率控制在2℃/min,保温时间为2h。

24.优选的,惰性气氛为氮气、氩气中的一种。

25.本发明的有益效果是:1、将活性增强填料控制前驱体热解法与光固化增材制造技术的结合,实现了填料增强的前驱体复合陶瓷材料的低收缩、低缺陷、高力学性能、高陶瓷产率的一体化制造。2、通过对增强填料添加量和热解温度的精确控制,有效减少了热解后陶瓷制件的宏观缺陷,最终得到前驱体陶瓷复合材料制件的线性收缩率《21%,陶瓷产率》70%,弹性模量可以达到178gpa,硬度能达到12gpa,压缩强度能够达到180mpa。3、与传统方法相比,具有成型速度快、精度好、效率高和无模制造的优点,且能够满足复杂几何结构制件的一体化成型。

附图说明

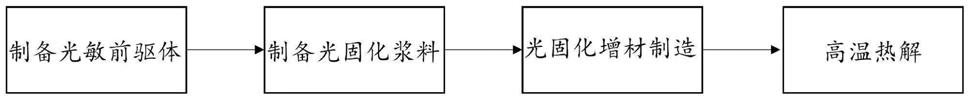

26.图1是本发明实施例中制造方法的工艺流程图;

27.图2是本发明实施例一打印得到的素坯;

28.图3是本发明实施例一素坯的热重曲线;

29.图4是本发明实施例一的热解温度程序示意图;

30.图5是本发明实施例一得到的硅硼碳氮复合陶瓷制件;

31.图6是本发明实施例一得到的硅硼碳氮复合陶瓷制件的sem图。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图,对本发明进

行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不用于限定本发明。

33.如图1所示,本实施例中,提供了一种活性填料增强前驱体陶瓷复合材料的光固化增材制造方法,包括如下步骤,

34.s1、光敏前驱体的制备;

35.将陶瓷前驱体和光敏树脂共混,得到均匀的光敏前驱体;

36.陶瓷前驱体为聚硼硅氮烷、聚碳硅烷、聚硅氮烷、聚甲基倍半硅氧烷中的任意一种。

37.光敏树脂为三羟甲基丙烷三丙烯酸酯、1,6-己二醇二丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、三丙二醇二丙烯酸酯、二丙二醇二丙烯酸酯,主要用作素坯的光固化打印成型。

38.混合过程中的具体参数为:

39.将陶瓷前驱体和光敏树脂于均质机中进行离心混合,转速设置为500r/min,离心时间为30s,共离心混合3-5次,得到均匀的光敏前驱体。

40.s2、光固化浆料的制备;

41.将上述光敏前驱体与分散剂、光引发剂充分混合,得到均匀的液体混合物;向液体混合物中加入活性增强填料并充分混合,最终得到分散均匀的光固化浆料;陶瓷前驱体的体积分数为48-63vol%,光敏树脂的体积分数为19-25vol%,分散剂的体积分数为1-4vol%,光引发剂的体积分数为0.3-0.5vol%,活性填料的体积分数为10-30vol%;

42.分散剂为kos110、sp-710、sp-769z、byk190中的任意一种;主要用作活性增强填料在光固化体系中的分散。

43.光引发剂为双(2,4,6-三甲基苯甲酰基)苯基氧化膦(bapo)、二苯乙醇酮、α,α

’‑

二甲基苯偶酰缩酮、1-羟基-环己基苯甲酮、2,4,6-三甲基苯甲酰基-乙氧基-苯基氧化膦、2,4,6-三甲基苯甲酰基-二苯基氧化膦中的任意一种;主要用作引发浆料的光固化反应。

44.活性增强填料为铝粉、钛粉、硅粉、硅化钛等金属或非金属活性填料。

45.混合过程中的具体参数为:

46.将上述光敏前驱体、分散剂、光引发剂于均质机中进行离心混合时,均质机的转速设置为500r/min,离心时间为30s,共离心混合3-5次,得到混合液体;向混合液体中加入活性增强填料后于均质机中再次进行离心混合,均质机的转速设置为1800r/min,离心时间为30s,共离心混合3-5次,得到分散均匀的光固化浆料。

47.s3、光固化增材制造技术打印素坯;

48.通过光固化增材制造技术将制备好的光固化浆料打印成型,得到素坯;

49.所述光固化增材制造技术为立体光刻技术、数字光处理技术中的一种;打印机的数字光处理光源波长为250-420nm,光源功率参数为5-90mw/cm2,每层曝光时间为2-20s,打印层厚为25-200μm;

50.s4、素坯的热解;

51.对素坯进行热重分析,根据素坯的热重曲线设置热解温度程序,基于热解温度程序,将素坯在管式炉中于惰性气氛下进行热解。

52.在对素坯进行热解之前,需要先对素坯进行热重分析,根据热重分析结果设计热

解温度程序。即需要在素坯热重曲线的平台温度和分解速度最快的温度设置保温段,将素坯放入管式炉在惰性气氛下进行热解;热解过程中的热解温度为800℃-1200℃,升温速率控制在1℃/min,降温速率控制在2℃/min,保温时间为2h。所述惰性气氛为氮气、氩气中的一种。

53.素坯热解完成后,根据具体需求对热解后的陶瓷制件进行打磨、抛光和后处理。

54.实施例一

55.本实施例中,活性填料增强前驱体陶瓷复合材料的光固化增材制造方法的具体步骤为:

56.(1)首先,将聚硼硅氮烷(pbsz)前驱体10g、光敏树脂(tmpta)4g加入到料罐中,在均质机中以500r/min离心混合30s,共离心分散3次,得到均匀的光敏前驱体。

57.(2)向步骤(1)得到的光敏前驱体中加入分散剂(sp-769z)0.07g、光引发剂(bapo)0.07g,在均质机中以500r/min离心混合30s,共离心分散3次,得到均匀的液体混合物;然后向液体混合物中加入3.53g铝粉,在均质机中以1800r/min离心混合30s,共离心分散3次,得到均匀分散的光固化浆料。

58.(3)将步骤(2)得到的浆料利用数字光处理成型设备打印成素坯,设置曝光光强为35mw/cm2,曝光时间为8s,打印成型的素坯如图2所示;

59.(4)对素坯进行热重分析,得到其热重曲线如图3所示;根据素坯的热重曲线设置热解温度程序,如图4所示;

60.基于热解温度程序将步骤(3)得到的素坯置于氧化铝坩埚中,放进管式炉于氮气气氛下进行热解操作。温度程序:升温速率控制在1℃/min,于90℃、140℃、300℃、450℃和700℃分别保温两小时,然后继续以1℃/min的升温速率从700℃升温至1200℃,并于1200℃保温2h。然后以2℃/min的速率从1200℃冷却至室温。热解后制件的图片及其sem形貌如图5和图6所示;

61.(5)对步骤(4)热解后的硅硼碳氮复合材料制件进行抛光、打磨,测量其力学性能:硬度11.5gpa,弹性模量110.3gpa,压缩强度130.9mpa。

62.实施例二

63.本实施例中,活性填料增强前驱体陶瓷复合材料的光固化增材制造方法的具体步骤为:

64.除下述步骤不同,其他制备步骤均与实施例一相同:步骤(2)中将分散剂(sp-769z)0.28g、光引发剂(bapo)0.07g加入到料罐中,在均质机中以500r/min离心混合30s,共离心分散3次,得到均匀的液体混合物。然后再向液体混合物中加入8.01g铝粉,于均质机中以1800r/min离心混合30s,共离心分散3次,得到均匀分散的光固化浆料;步骤(3)的温度程序设置为:升温速率控制在1℃/min,于90℃、140℃、300℃、450℃和700℃分别保温两小时,然后继续以1℃/min的升温速率从700℃升温至800℃,并于800℃保温2h。然后以2℃/min的速率从800℃冷却至室温。与实施例一相比,所得到的硅硼碳氮复合陶瓷的模量和陶瓷产率有所提高,线性收缩率降低。

65.实施例三

66.本实施例中,活性填料增强前驱体陶瓷复合材料的光固化增材制造方法的具体步骤为:

67.除下述步骤不同,其他制备步骤均与实施例一相同:步骤(2)中将分散剂(sp-769z)0.16g、光引发剂(bapo)0.07g加入到料罐中,在均质机中以500r/min离心混合30s,离心三次,得到均匀的液体混合物。然后再向液体混合物中加入8.01g铝粉,然后在均质机中以1800r/min离心混合30s,共离心分散3次,得到均匀分散的光固化浆料。与实施例一和二相比,所得到的硅硼碳氮复合陶瓷的硬度、模量和压缩强度均有所提高,硬度达到12.8gpa,模量达到178.7gpa,压缩强度达到180.2gpa。实施例一、二、三的浆料配方及打印热解结果见表1。

68.表1实施例1-3的浆料配方及打印热解结果

69.浆料配方、操作参数及热解结果实施例一实施例二实施例三活性增强填料固含量(vol%)102020制备光敏前驱体均质机转速(r/min)500500500制备光敏前驱体均质机分散次数333制备光敏前驱体均质机每次分散时间(s)303030制备光固化浆料均质机转速(r/min)180018001800制备光固化浆料均质机分散次数333制备光固化浆料均质机每次分散时间(s)303030曝光强度(mw/cm2)353535曝光时间(s)888热解温度(℃)12008001200升温速率(℃/min)111降温速率(℃/min)222陶瓷产率(%)62.563.170.3线性收缩率(%)26%22%21%硬度(gpa)11.59.512.8弹性模量(gpa)110.3121.5178.7压缩强度(mpa)130.9110.7180.2

70.通过采用本发明公开的上述技术方案,得到了如下有益的效果:

71.本发明提供了一种活性填料增强前驱体陶瓷复合材料的光固化增材制造方法,本发明将活性增强填料控制前驱体热解法与光固化增材制造技术的结合,实现了填料增强的前驱体复合陶瓷材料的低收缩、低缺陷、高陶瓷产率、高力学性能的一体化制造。本发明通过对增强填料添加量和热解温度的精确控制,有效减少了热解后陶瓷制件的宏观缺陷,最终得到前驱体陶瓷复合材料制件的线性收缩率《21%,陶瓷产率》70%,弹性模量可以达到178gpa,硬度能达到12gpa,压缩强度能够达到180mpa。本发明与传统方法相比,具有成型速度快、精度好、效率高和无模制造的优点,且能够满足复杂几何结构制件的一体化成型。

72.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视本发明的保护范围。