1.本发明属于工程塑料技术领域,具体涉及一种薄壁阻燃低收缩率的聚碳酸酯材料及其制备方法和应用。

背景技术:

2.聚碳酸酯由于其较高的机械强度、较佳的韧性及较好的尺寸稳定性广泛应用于各个领域中,特别是计算机设备及可穿戴设备。

3.但随着消费者需求的提升及多样化要求,计算机设备及可穿戴设备需制成薄壁产品,并保证产品较好的力学性能、尺寸稳定性以赋予产品设计更佳的灵活度;同时,还需要赋予其较好的阻燃性能,减少设备着火燃烧对人员的伤害,从而满足人们安全环保的使用要求。

4.利用玻璃纤维等增强材料来提升力学性能,利用阻燃剂(或者复配阻燃协效剂)来提升阻燃性能是现有常用的改性技术。但玻璃纤维的各向异性使得不同取向上的收缩率具有较大的差异,将产生翘曲及尺寸稳定性不佳的问题。

5.专利cn101875766a公开了一种低翘曲笔记本专用复合材料及其制备方法,利用阻燃剂和阻燃协效剂来提升阻燃性能;同时通过添加防翘曲剂(改性滑石粉或碳酸钙粉)来减少翘曲,但其并未说明改性滑石粉采用的是何种改性方式,也未对翘曲的改善效果进行测定。

6.因此,开发一种薄壁化下具有较低收缩率和较佳阻燃性能的聚碳酸酯材料具有重要的研究意义和经济价值。

技术实现要素:

7.本发明的目的在于克服现有技术中聚碳酸酯材料薄壁化时无法兼顾力学性能和尺寸稳定性的缺陷,提供一种薄壁阻燃低收缩率的聚碳酸酯材料。本发明提供的聚碳酸酯材料利用复合填料来增强力学性能,同时可以兼顾高阻燃和尺寸稳定,在制备薄壁化的计算机设备或可穿戴设方面具有广泛的应用前景。

8.本发明的另一目的在于提供上述薄壁阻燃低收缩率的聚碳酸酯材料的制备方法。

9.本发明的另一目的在于提供上述薄壁阻燃低收缩率的聚碳酸酯材料在制备计算机设备或可穿戴设备中的应用。

10.为实现上述发明目的,本发明采用如下技术方案:

11.一种薄壁阻燃低收缩率的聚碳酸酯材料,包括如下重量份数的组分:

12.聚碳酸酯100份;

13.复合填料5~45份;

14.抗氧剂0.1~2份;

15.所述复合填料为玻璃微珠和玻璃粉的混合物;其中玻璃微珠的激光法粒径d50为5~50μm,玻璃粉的激光法粒径d50为50~200μm,复合填料的片层指数不高于1.5,玻璃微珠

和玻璃粉的重量比为(3~10):1。

16.应当说明的是,复合填料的片层指数通过如下公式计算得到:

17.片层指数=(激光法粒径d50-沉降法粒径d50)/沉降法粒径d50;

18.其中,激光法粒径d50是指利用激光法测得的粒径d50,通过如下过程测定得到:将3g填料加入500ml水中,在超声仪中震荡1min,加入分散好的样品,放入马尔文激光粒度仪中,进样测试,激光波长630nm,散射角度90

°

,测试时间300s,相关器:低速,介质温度21,光强分布类型,采用contin2分析模式。

19.沉降法粒径d50是指利用沉降法测得的粒径d50,通过如下过程测定得到:将3g填料加入500ml沉降液中,在超声仪中震荡1min,加入分散好的样品,放入tzc-4型沉降式粒度仪中,进样测试。

20.研究表明,玻璃微珠的添加虽然可提升力学性能,但由于其取向各向异性,将带来翘曲及尺寸稳定性问题。

21.本发明的发明人经过反复研究发现,利用特定的复合填料作为添加剂,不仅可提升力学性能,还可兼具高阻燃和尺寸稳定,具体原因可能如下:

22.(1)玻璃粉和玻璃微珠作为复合填料,可对聚碳酸酯材料进行增强,提升力学性能;

23.(2)特定配比和粒径的玻璃微珠的加入可提高玻璃粉间的分散,减少玻璃粉分布的不均一性,从而保证尺寸稳定。

24.(3)除此之外,本发明的发明人还意外发现,该特定的复合填料还可提升阻燃性能。

25.研究发现,常规的玻璃纤维作为增强材料时,由于烛芯效应(虽然树脂材料本身不易燃烧,但由于受到玻璃纤维的影响,使局部高温,产生燃点,继而形成大面积燃烧),玻纤保留长度会对阻燃产生不利的影响,过长的玻纤会降低材料的阻燃性能,导致材料的燃烧测试失效;过短的玻纤又会影响材料的力学性能;要调整得到合适的玻纤保留长度工艺复杂,故在保证力学性能的情况下,一般很难仅通过玻璃纤维的调控实现阻燃效果。

26.而本发明发现,特定粒径的玻璃粉具有合适的尺寸,可保证力学性能;同时特定的玻璃微珠的加入能减少玻璃粉的相互摩擦(摩擦将导致保留长度过短),从而控制保留长度,进而避免灯芯效应保证阻燃。

27.另外,不同的方法测定得到的粒径数值具有一定的差异,这是个测试方法的不同原理和不同基准导致的,不同测试方法都有其局限性,不能真实反映颗粒的粒径和分布。但实际上不同形状结构的填料在不同的测试方法下测出粒径及粒径分布方面仍存在一定的差异性,进而影响复合填料的均一性及两者之间的协同提升尺寸均一性和阻燃的效果。研究发现,通过片层指数的调控可有效的反映填料的实际分布情况。

28.如果玻璃粉的粒径太小,刚性增加不足,由于尖锐的端点成为应力集中点,从而降低冲击;粒径太大导致冲击强度降低,此外由于烛芯效应导致燃烧劣化。如果玻璃微珠的粒径太小,增强效果不足;粒径太大导致破坏燃烧后产生的阻隔层,降低燃烧性能。如果片层指数太大,说明颗粒长宽比过大,导致横纵向收缩不均匀,从而尺寸不稳定。

29.即本发明通过特定粒径和片层指数的复合填料,在保证力学性能的基础上,还具有优异的尺寸稳定性和阻燃性能,在制备薄壁化的计算机设备或可穿戴设方面具有广泛的

应用前景。

30.优选地,所述薄壁阻燃低收缩率的聚碳酸酯材料,包括如下重量份数的组分:

31.聚碳酸酯100份;

32.复合填料10~40份;

33.抗氧剂0.2~0.6份。

34.优选地,所述聚碳酸酯的分子量为10000~40000,进一步优选为15000~25000。

35.优选地,所述玻璃微珠的激光法粒径d50为15~25μm。

36.优选地,所述玻璃粉由玻璃纤维或玻璃磨碎得到。

37.优选地,所述玻璃粉的激光法粒径d50为90~110μm。

38.优选地,所述复合填料的片层指数为0.5~1.3。

39.本领域常规的抗氧剂均可用于本发明中。

40.优选地,所述抗氧剂为受阻酚类抗氧剂、受阻胺类抗氧剂、磷酸酯类抗氧剂中的一种或几种。

41.更为优选地,所述受阻酚类抗氧剂为抗氧剂1076、抗氧剂1010、抗氧剂2246、抗氧剂3114、抗氧剂1330、抗氧剂1135或抗氧剂245中的一种或几种。

42.更为优选地,所述受阻胺类抗氧剂为芳香族仲胺的衍生物,主要有二芳基仲胺、对苯二胺、酮胺和醛胺等,可以为抗氧剂5050h、抗氧剂2908或抗氧剂la-52等中的一种或几种。

43.更为优选地,所述磷酸酯类抗氧剂为抗氧剂168、抗氧剂b-cap、抗氧剂pep-36或抗氧剂s-680中的一种或几种。

44.本领域中其它常用的助剂也可添加至本发明中,以提升或赋予对应的性能。

45.优选地,所述薄壁阻燃低收缩率的聚碳酸酯材料还包括其他助剂。

46.更为优选地,所述其他助剂为润滑剂、硅烷偶联剂、阻燃剂或颜色助剂中的一种或几种。

47.进一步优选地,所述润滑剂在薄壁阻燃低收缩率的聚碳酸酯材料中的重量份数为0.1~1份;所述润滑剂为pets、硅酮或烯烃蜡中的一种或几种。

48.进一步优选地,所述硅烷偶联剂在聚碳酸酯材料中的重量分数为0.1~0.3份;所述硅烷偶联剂为氨基硅烷偶联剂、环氧硅烷偶联剂、钛酸酯偶联剂或铝钛复合偶联剂中的一种或几种。

49.进一步优选地,所述阻燃剂在聚碳酸酯材料中的重量分数为0.1~15份;所述阻燃剂为磷酸酯类阻燃剂、磺酸盐类阻燃剂、硅类阻燃剂或溴化聚碳中的一种或几种。

50.进一步优选地,所述颜色助剂在聚碳酸酯材料中的重量分数为0.1~7份,中的一种或几种;所述颜色助剂为炭黑、黑种、钛白粉、酞青蓝或蒽醌红中的一种或几种。

51.上述薄壁阻燃低收缩率的聚碳酸酯材料的制备方法,包括如下步骤:将聚碳酸酯、复合填料和抗氧剂混合,熔融挤出,造粒即得所述薄壁阻燃低收缩率的聚碳酸酯材料。

52.优选地,所述薄壁阻燃低收缩率的聚碳酸酯材料的制备方法,包括如下步骤:将聚碳酸酯、复合填料、抗氧剂和其他助剂(如有)在高混机中混合;然后在双螺杆挤出机中熔融挤出,造粒即得所述薄壁阻燃低收缩率的聚碳酸酯材料;双螺杆挤出机的长径比40:1~70:1,螺杆温度270-290℃。

53.上述薄壁阻燃低收缩率的聚碳酸酯材料在制备计算机设备或可穿戴设备中的应用也在本发明的保护范围内。

54.与现有技术相比,本发明具有如下有益效果:

55.本发明提供的薄壁阻燃低收缩率的聚碳酸酯材料利用复合填料来增强力学性能,同时可以兼顾高阻燃和尺寸稳定,在制备薄壁化的计算机设备或可穿戴设方面具有广泛的应用前景。

附图说明

56.图1为尺寸稳定测试中注塑得到的样条的尺寸示意图。

具体实施方式

57.下面结合实施例进一步阐述本发明。这些实施例仅用于说明本发明而不用于限制本发明的范围。下例实施例中未注明具体条件的实验方法,通常按照本领域常规条件或按照制造厂商建议的条件;所使用的原料、试剂等,如无特殊说明,均为可从常规市场等商业途径得到的原料和试剂。本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

58.本发明各实施例及对比例选用的部分试剂说明如下:

59.聚碳酸酯1#:重均分子量为19000的芳香族聚碳酸酯,fn1900,日本出光;

60.聚碳酸酯2#:重均分子量为28000的芳香族聚碳酸酯,fn2200,日本出光;

61.玻璃微珠1#:050-20-265,sovitec,d50=20μm(激光法测得,下同);

62.玻璃微珠2#:s38xhs,3m,d50=50μm;

63.玻璃微珠3#:050-5,sovitec,d50=5μm;

64.玻璃微珠4#:玻璃微珠s,圣莱特,d50=3μm;

65.玻璃微珠5#:fil 80,sovitec,d50=90μm;

66.磨碎玻璃纤维1#(玻璃粉):mf 7904,朗盛,d50=100μm;

67.磨碎玻璃纤维2#:玻璃粉,巨石国际,d50=200μm;

68.磨碎玻璃纤维3#:emg10-50,重庆国际,d50=50μm;

69.磨碎玻璃纤维4#:mef-11-50,深圳市菲格纤维材料,d50=350μm;

70.磨碎玻璃纤维5#:ecs-11-1000,深圳市亚泰达科技有限公司,d50=15μm;

71.复合填料1#:玻璃微珠1#和磨碎玻璃纤维1#按5:1的重量比混合,片层指数为0.5;

72.复合填料2#:玻璃微珠1#和磨碎玻璃纤维1#按3:1的重量比混合,片层指数为0.8;

73.复合填料3#:玻璃微珠1#和磨碎玻璃纤维1#按10:1的重量比混合,片层指数为1.3;

74.复合填料4#:玻璃微珠2#和磨碎玻璃纤维2#按5:1的重量比混合,片层指数为1.5;

75.复合填料5#:玻璃微珠3#和磨碎玻璃纤维3#按5:1的重量比混合,片层指数为1.4;

76.复合填料6#:玻璃微珠1#和磨碎玻璃纤维4#按5:1的重量比混合,片层指数为10;

77.复合填料7#:玻璃微珠1#和磨碎玻璃纤维5#按5:1的重量比混合,片层指数为2.0;

78.复合填料8#:玻璃微珠4#和磨碎玻璃纤维1#按5:1的重量比混合,片层指数为1.8;

79.复合填料9#:玻璃微珠5#和磨碎玻璃纤维1#按5:1的重量比混合,片层指数为2.8;

80.复合填料10#:玻璃微珠1#和磨碎玻璃纤维1#按2:1的重量比混合,片层指数为1.0;

81.玻璃纤维:玻纤ecs13-4.5-534a,巨石玻纤;

82.其他助剂:阻燃剂,fr-2025,3m化工。

83.本发明各实施例和对比例的聚碳酸酯材料通过如下过程制备得到:

84.按要求称取好各原料,在高混机中混合得到混匀物料;将混匀物料投入双螺杆挤出机,通过混炼、熔融、均化后挤出造粒,冷却,得到聚碳酸酯材料,其中螺筒温度270~290℃,双螺杆挤出机的长径比为60:1。

85.本发明各实施例及对比例的聚碳酸酯材料按如下测试方法进行测试:

86.(1)尺寸稳定测试方法:

87.将聚碳酸酯材料加入到注塑机中,在280℃的温度下进行熔融,注塑样条如图1所示,长度为200mm,宽度为50mm,厚度为2mm。

88.线性收缩比d=sl/st,

89.sl——注射成型制品流动方向的收缩率,%

90.st——注塑制品垂直流动方向的收缩率,%

91.收缩率参照标准iso 2577-2007进行测试。

92.收缩率s由下式表示:s={(d-m)/d}

×

100%

93.其中:s-收缩率;d-模具尺寸;m-塑件尺寸

94.判定标准:收缩比小于0.8判定为好,大于等于0.8判断为差。

95.(2)阻燃性:

96.注塑成型为125

±

5mm

×

13.0

±

0.5mm

×

1.5

±

0.15mm,23

±

2℃,50

±

5%rh调节48h;

97.测试步骤:火焰高度20

±

1mm,本生灯置于样品下方正中心位置,本生灯管口距样品底端10

±

1mm,点火时间为10

±

0.5s,点火10

±

0.5s后以300mm/sec的速度移开本生灯至少150mm,同时开始记录余焰时间t1,余焰停止时应立即点燃10

±

0.5s,点火10

±

0.5s后以300mm/sec的速度移开本生灯至少150mm,同时记录余焰时间t2和余燃时间t3。

98.阻燃评定及计算:u94-2018测试,记录10根样条的平均时间t,其中t=t1+t2。

99.实施例1~11

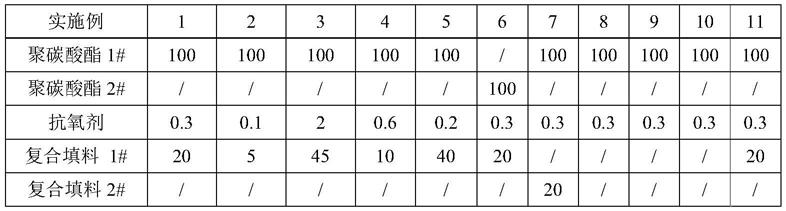

100.本实施例提供一系列薄壁阻燃低收缩率的聚碳酸酯材料,其配方如表1。

101.表1实施例1~11的配方(份)

102.[0103][0104]

对比例1~6

[0105]

本对比例提供一系列pc树脂材料,其配方如表2。

[0106]

表2对比例1~6的配方(份)

[0107][0108]

按前述的性能测试方法对各实施例和对比例所提供的聚碳酸酯材料的性能进行测试,结果如表3,其中各实施例和对比例阻燃性测试中t3均为0。

[0109]

表3实施例1~11和对比例1~6提供的聚碳酸酯材料的性能测试结果

[0110]

[0111][0112]

由上述测试结果可知,本发明各实施例提供的聚碳酸酯材料在1.5mm的厚度(薄壁)条件下具有优异的尺寸稳定性和阻燃性能,其中实施例1提供的聚碳酸酯材料的综合性能最优。

[0113]

对比例1虽然添加有由玻璃微珠和磨碎玻璃纤维混合的复合填料,但磨碎玻璃纤维的粒径过大,反而破坏了材料燃烧产生的碳层紧密程度,不能有效阻止火焰传播,从而燃烧时间长,此外磨碎玻璃纤维的粒径过大在注塑成型过程沿流动方向取向,导致材料收缩比变大。

[0114]

对比例2中添加的磨碎玻璃纤维的粒径过小,不足以促进燃烧产生碳层产生正面影响,燃烧时间过长;且粒径过小,与树脂间的界面缺陷点多,基体树脂其中的空穴多,材料成型冷却时,收缩率变大,从而导致收缩比增大;

[0115]

对比例3中玻璃微珠的粒径过小,不足以打乱磨碎玻璃纤维的排列,从而收缩比大;同时对阻燃需要的高碳层阻隔作用有限,燃烧时间长;

[0116]

对比例4中玻璃微珠的粒径过大,与树脂的界面结合力差,基体树脂其中的空穴多,导致收缩比大,且燃烧时间也延长;

[0117]

对比例5中复合填料的片层指数在范围内,但比例不合适,玻璃微珠的含量不足以打乱磨碎玻璃纤维的排列,收缩比大,在燃烧过程中,由于填料间的孔隙率大,可燃气体集聚,容易产生爆燃,燃烧时间延长;

[0118]

对比例6仅选用玻璃纤维来增强,玻纤沿着流动方向取向,横纵向收缩率差距,从而收缩比大,且存在一定程度的烛芯效应,导致燃烧时间长。

[0119]

本领域的普通技术人员将会意识到,这里的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。