1.本发明属于材料领域,具体涉及一种低黄度指数的聚碳酸酯组合物及其制备方法与用途。

背景技术:

2.聚碳酸酯是目前使用最大的通用工程塑料,由于近年来聚碳酸酯产能扩张,下游产品使用聚碳酸酯替代传统塑料的趋势逐渐体现。相比于其他透明塑料,聚碳酸酯材料具有强度高、韧性好的优点,但是其耐黄变性能差的缺点制约了其在透明材料中的应用,钱晶等在“聚碳酸酯加工的抗黄变性能研究”中指出,聚碳酸酯产品易黄变是因为聚碳酸酯热氧老化降解,导致端基、侧基的断裂,并发生fries重排现象,导致黄色物质产生从而引起聚碳酸酯产品黄度升高,透明性降低。

3.专利cn110719936a中提出,在聚碳酸酯中混入特定量的聚亚烷基二醇及特定量的磷系稳定剂可以降低聚碳酸酯产品黄度值,但其黄度值降低并不是很明显。

4.专利cn110997808a中提出,使用聚氧烷撑结构的聚醚化合物作为降低材料初始颜色的助剂,使用脂环类环氧化物作为老化过程中的黄变稳定剂,两者结合可以使材料具有优异的耐黄变性能,但稳定剂添加量有一定限制,添加剂的加入过多有可能会导致产品发脆的现象。

技术实现要素:

5.针对现有技术中存在的上述问题,本发明的目的是提供一种低黄度指数的聚碳酸酯组合物,该组合物与常规聚碳酸酯配方相比,在不影响产品的透明性及物理机械性能的前提下,还具有显著降低的黄度指数。

6.本发明的第二个目的是提供一种低黄度指数的聚碳酸酯制备方法,通过该制备方法而得的聚碳酸酯组合物具有更低的黄度指数以及良好的热稳定性。

7.本发明是通过以下技术方案来实现的:

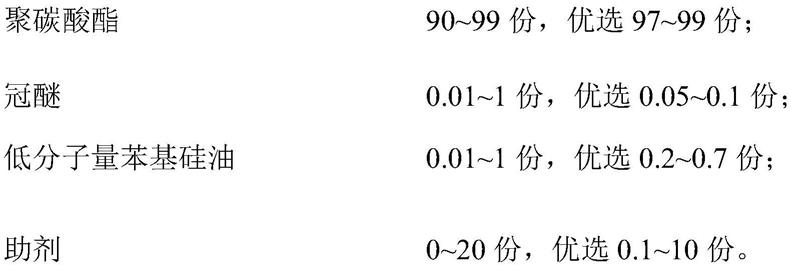

8.第一方面,本发明提供一种低黄度指数的聚碳酸酯组合物,由包括以下重量份的原料制备而成:

[0009][0010]

本发明聚碳酸酯组合物中,所述冠醚与低分子量苯基硅油的质量比为1: 0.5~30,优选1:1~15;控制在该质量比范围内,冠醚能在苯基硅油的作用下实现良好的分散,同

时冠醚和苯基硅油的协同效果最优。

[0011]

本发明聚碳酸酯组合物中,所述聚碳酸酯,在300℃和1.2kg的测试条件下,其熔体流动速率为2~150g/10min,优选为8~70g/10min,更优选为 10~40g/10min,例如可以为5、20、50或100g/10min;聚碳酸酯的熔指流动速率越高,说明聚碳酸酯的流动性越好,该组合物的流动性越好,则易于成型加工;但是聚碳酸酯的熔指流动速率越高,一般分子量就会越低,该组合物的冲击性能越差,因此聚碳酸酯的熔指流动速率需要综合平衡组合物的流动型和冲击性能;

[0012]

优选地,所述聚碳酸酯选自芳香族聚碳酸酯和脂肪族聚碳酸酯中的任意一种或至少两种的组合,进一步优选为芳香族聚碳酸酯,更优选为双酚a型聚碳酸酯,如帝人1250wp,万华2100粉料,出光fn2200。

[0013]

本发明聚碳酸酯组合物中,所述冠醚选自苯并冠醚、杂环冠醚、手性冠醚、双冠醚中的任意一种或至少两种的组合,优选为苯并冠醚,更优选为苯并-18

‑ꢀ

冠-6。

[0014]

本发明聚碳酸酯组合物中,所述低分子量苯基硅油的重均分子量为 200~20000,优选地为500~5000,例如可以为1000、2000、4000。

[0015]

苯基硅油通常被用来作为磺酸盐的协效阻燃剂进行使用,与磺酸盐进行复配后能够促进阻燃聚碳酸酯成碳作用,阻止材料进一步燃烧。本发明实验发现,低分子量的苯基硅油能够在不影响聚碳酸酯透明性的前提下降低材料的黄度指数,另外,与冠醚复配后这种效果更加明显,并且复配后还具有了良好的热稳定性。冠醚是一类具有特殊络合性能的化合物,其分子为含有多个氧-亚甲基结构的大环醚。由于其特殊的空穴结构,其对离子、自由基、活性催化成分有特殊的亲和性。冠醚和低分子量的苯基硅油协同改善聚碳酸酯黄度时,冠醚具有稳定聚碳酸酯产品中的杂质及活性成分的作用,通过抑制其产生自由基进而抑制黄变物质的产生,而苯基硅油则能够通过中和已经产生的自由基降低材料黄度,两者复配后,聚碳酸酯由于热加工导致的黄变物质将会大大降低,同时加工过程中控制自由基含量处在较低位置,聚合物的分子量也不会发生较大改变,耐热性得到提升。

[0016]

若要实现本发明上述效果,对苯基硅油的分子量必须要控制在较低范围内,本发明所述的低分子量是指重均分子量不高于20000的苯基硅油,重均分子量在20000以上的苯基硅油,与聚碳酸酯的相容性变差,会导致产品发雾。反之,苯基硅油的重均分子量也不宜过低,如低于200时,苯基硅油容易迁移至聚碳酸酯材料的表面,作用效率降低,同时会带来析出问题。只有重均分子量在本发明适宜范围尤其是在500~5000的苯基硅油,其与pc相容性较好,且产品雾度低,另外该分子量范围的苯基硅油,反应活性较高,能够较好的中和反应产生的自由基,抗黄变效果优异。

[0017]

本发明聚碳酸酯组合物中,还包括任选的助剂,所述助剂为本领域制备聚碳酸酯组合物时采用的常用原料,技术人员可以根据组合物的应用需求进行筛选。

[0018]

在本发明一些具体实施方案中,所述助剂选自阻燃剂、增韧剂、抗氧剂、润滑剂、紫外线吸收剂、金属钝化剂、脱模剂、着色剂、偶联剂、成核剂、发泡剂、耐水解剂、扩链剂、流动改性剂、消光剂、抗静电剂、增强剂、填充剂、光扩散剂和红外线吸收剂中的任意一种或至少两种的组合。

[0019]

在一些具体示例中,可选用的抗氧剂、润滑剂、紫外线吸收剂抗静电剂举例如下:

[0020]

所述抗氧剂选自受阻酚类、亚磷酸酯类、硫代酯类、苯并呋喃类、丙烯酰改性苯酚

类和羟胺类中的任意一种或至少两种的组合,优选选自basf抗氧剂 irganox 1076、irganox 1010、irganox 168、irgafos 126和irgafox p-epq中的任意一种或至少两种的组合;

[0021]

所述润滑剂选自脂肪醇类、金属皂类、脂肪酸类、脂肪酸酯类、褐煤酸及其衍生物类、酰胺蜡类、饱和烃类、聚烯烃蜡及其衍生物类、有机硅及硅酮粉类和有机氟类中的任意一种或至少两种的组合,优选选自脂肪酸酯类润滑剂,例如龙沙pets;

[0022]

所述紫外线吸收剂选自二苯甲酮类、苯并三唑类、三嗪类、苯甲酸酯类、氰基丙烯酸酯类和苯基咪唑类中的一种或多种,优选选自苯并三唑类和三嗪类中的任意一种或至少两种的组合,例如basf公司的tinuvin 234,tinuvin360, tinuvin 1577等;

[0023]

所述抗静电剂选自二硬酯基羟基胺、三苯基胺、三正辛基氧化膦、三苯基氧化膦、吡啶n-氧化物和乙氧基化脱水山梨糖醇单月硅酸酯中的任意一种或至少两种的组合。

[0024]

本发明的聚碳酸酯组合物可根据产品性能特点选择性使用上述助剂,如可以通过助剂筛选以达到提高聚碳酸酯组合物的加工性能和抗老化性能的目的。

[0025]

第二方面,本发明提供了一种上述低黄度指数聚碳酸酯组合物的制备方法,包括以下步骤:

[0026]

(1)将冠醚、低分子量苯基硅油、聚碳酸酯混合得母粉;

[0027]

(2)将步骤(1)的母粉与聚碳酸酯、助剂混合得预混料;

[0028]

(3)将步骤(2)的预混料加入挤出机进行挤出造粒,得到低黄度指数聚碳酸酯组合物的共混粒料。

[0029]

本发明制备方法中,所述聚碳酸酯原料分两次加入,步骤(1)与步骤(2) 加入质量比为1:1~30,优选1:5~20;

[0030]

本发明制备方法中,所述步骤(2)中,混合过程在室温下进行,控制搅拌温度在40℃以下,加入混合机械中搅拌(例如高混机),得到预混料;所述混合搅拌速度为20~100r/min,优选40~60r/min,混合时间15~60min,优选20~40min。

[0031]

本发明制备方法中,所述步骤(3)中,所述挤出优选采用双螺杆挤出机,挤出机的输送段温度为230~280℃,例如可以为240℃、260℃,塑化段温度 250~290℃,例如可以为255、280℃,计量段温度260-300℃,例如可以为268、 293℃,控制螺杆转速200~600rpm,例如可以为240、400rpm,控制双螺杆计量段的抽真空装置为-0.9~-0.5bar。

[0032]

本发明所述的聚碳酸酯组合物,黄度指数低于4.0,透光率高于91%,并且具有优异的耐热稳定性,在320℃下耐热10min后产品的黄度增加少于0.8,粘均分子量降低少于120。

[0033]

第三方面,本发明提供上述聚碳酸酯组合物或上述制备方法得到的聚碳酸酯组合物在低黄度材料中的用途,可广泛应用于对于黄度指数要求较高的光学领域,尤其适用于制备透镜、导光条等。

[0034]

第四方面,本发明提供一种低黄度指数的材料,采用上述聚碳酸酯组合物或上述制备方法得到的聚碳酸酯组合物制备而成。由聚碳酸酯组合物制备低黄度指数聚碳酸酯材料的方法是本领域所熟知的,本发明没有特别要求。与现有技术相比,本发明的技术方案有益效果在于:

[0035]

本发明的聚碳酸酯组合物,通入冠醚和低分子量(200~2000)苯基硅油,二者复配

使用能够在不影响聚碳酸酯透明性的前提下显著降低材料的黄度指数,并且同时具有了很好的耐热稳定性。

[0036]

本发明的聚碳酸酯组合物的制备方法,通过母粉混合,实现了助剂在聚碳酸酯树脂中的良好分散,保证了产品质量的稳定性。

具体实施方式

[0037]

以下具体实施例是对本发明提供的技术方案的进一步说明,但不应理解为对本发明的限制。

[0038]

一、本发明原料若无特别说明均由市场购买得到,实施例中采用的主要原料来源如下:

[0039]

pc:采用界面光气法生产的双酚a型聚碳酸酯,万华2100、2220,熔体流动速率分别为10g/10min和20g/10min(在300℃和1.2kg的测试条件下);

[0040]

冠醚:苯并-18-冠-6,苯并-15-冠-5,二氮杂18-冠醚-6,sigma aldrich购买;

[0041]

聚环氧丙烷:分子量mw 2000,道康宁公司;

[0042]

苯基硅油:分子量mw 100,200,500,5000,20000,50000日本信越;

[0043]

二甲基硅油(丁香酚封端):分子量mw500,日本信越;

[0044]

168:抗氧剂,天津利安隆公司生产;

[0045]

pets:季戊四醇硬脂酸酯,润滑剂,法基公司生产。

[0046]

实施例1

[0047]

制备聚碳酸酯组合物的方法,步骤为:

[0048]

(1)将0.01kg的苯并-18-冠-6和0.9kg mw 500的苯基硅油以及4.09kg的聚碳酸酯2100放入高混机中,在30℃下混合搅拌均匀,得到母粉。

[0049]

(2)将步骤(1)的母粉与92.8kg的聚碳酸酯2100、0.2kg的抗氧剂168 和2kg润滑剂pets加入高混机中30℃、搅拌速度50r/min下混合30min,得到预混料;

[0050]

(3)将预混料加入至双螺杆挤出机,控制双螺杆挤出机的输送段温度260℃,塑化段温度280℃,计量段温度290℃,控制螺杆转速300rpm,控制双螺杆计量段的抽真空装置为-0.9bar至-0.5bar,经挤出、牵条、水冷、风干、切粒、干燥,即可得低黄度指数聚碳酸酯组合物的共混粒料。

[0051]

实施例2

[0052]

制备聚碳酸酯组合物的方法,步骤为:

[0053]

(1)将0.05kg的苯并-15-冠-5和0.5kg mw 20000的苯基硅油以及4.45kg 的聚碳酸酯2100放入高混机中,在30℃下混合搅拌均匀,得到母粉。

[0054]

(2)取步骤(1)的母粉与94.45kg的聚碳酸酯2100、0.05kg的抗氧剂168 和0.5kg润滑剂pets加入高混机中20℃、搅拌速度60r/min下混合40min,得到预混料;

[0055]

(3)将预混料加入至双螺杆挤出机,控制双螺杆挤出机的输送段温度270℃,塑化段温度290℃,计量段温度300℃,控制螺杆转速600rpm,控制双螺杆计量段的抽真空装置为-0.9bar至-0.5bar,经挤出、牵条、水冷、风干、切粒、干燥,即可得低黄度指数聚碳酸酯组合物的共混粒料。

[0056]

实施例3

[0057]

本实施例聚碳酸酯组合物的制备方法,包括以下步骤:

[0058]

(1)将0.9kg的苯并-18-冠-6和0.8kgmw 200的苯基硅油以及3.7kg的聚碳酸酯2220放入高混机中,在30℃下混合搅拌均匀,得到母粉。

[0059]

(2)取(1)中的母粉与91kg的聚碳酸酯2220、2kg的抗氧剂168和3kg 润滑剂pets加入高混机中30℃、搅拌速度50r/min下混合30min,得到预混料;

[0060]

(3)将预混料加入至双螺杆挤出机,控制双螺杆挤出机的输送段温度260℃,塑化段温度280℃,计量段温度290℃,控制螺杆转速300rpm,控制双螺杆计量段的抽真空装置为-0.9bar至-0.5bar,经挤出、牵条、水冷、风干、切粒、干燥,即可得低黄度指数聚碳酸酯组合物的共混粒料。

[0061]

实施例4

[0062]

本实施例聚碳酸酯组合物的制备方法,包括以下步骤:

[0063]

(1)将0.05kg的苯并-18-冠-6和0.6kg mw 5000的苯基硅油以及4.35kg 的聚碳酸酯2100放入高混机中,在30℃下混合搅拌均匀,得到母粉。

[0064]

(2)取(1)中的母粉与94.45kg的聚碳酸酯2100、0.05kg的抗氧剂168 和0.5kg润滑剂pets加入高混机中40℃、搅拌速度80r/min下混合30min,得到预混料;

[0065]

(3)将预混料加入至双螺杆挤出机,控制双螺杆挤出机的输送段温度250℃,塑化段温度270℃,计量段温度280℃,控制螺杆转速400rpm,控制双螺杆计量段的抽真空装置为-0.9bar至-0.5bar,经挤出、牵条、水冷、风干、切粒、干燥,即可得低黄度指数聚碳酸酯组合物的共混粒料。

[0066]

实施例5

[0067]

本实施例聚碳酸酯组合物的制备方法,包括以下步骤:

[0068]

(1)将0.7kg的苯并-18-冠-6和0.05kg mw 100的苯基硅油以及4.25kg的聚碳酸酯2220放入高混机中,在30℃下混合搅拌均匀,得到母粉。

[0069]

(2)取(1)中的母粉与94.45kg的聚碳酸酯2220、0.05kg的抗氧剂168 和0.5kg润滑剂pets加入高混机中40℃、搅拌速度80r/min下混合30min,得到预混料;

[0070]

(3)将预混料加入至双螺杆挤出机,控制双螺杆挤出机的输送段温度250℃,塑化段温度270℃,计量段温度280℃,控制螺杆转速400rpm,控制双螺杆计量段的抽真空装置为-0.9bar至-0.5bar,经挤出、牵条、水冷、风干、切粒、干燥,即可得低黄度指数聚碳酸酯组合物的共混粒料。

[0071]

实施例6

[0072]

参照实施例4方法,不同之处仅在于将步骤(1)中的冠醚替换为等质量的二氮杂18-冠醚-6,其它原料及操作与实施例4相同,制得低黄度指数聚碳酸酯组合物的共混粒料。

[0073]

对比例1

[0074]

参照实施例4方法,不同之处仅在于步骤(1)中不加入苯并-18-冠-6(冠醚),其它原料及操作与实施例4相同,制得聚碳酸酯组合物的共混粒料。

[0075]

对比例2

[0076]

参照实施例4方法,不同之处仅在于步骤(1)中不加入苯基硅油,其它原料及操作与实施例4相同,制得聚碳酸酯组合物的共混粒料。

[0077]

对比例3

[0078]

参照实施例4方法,不同之处仅在于步骤(1)中不加入苯并-18-冠-6(冠醚)和苯基硅油,其它原料及操作与实施例4相同,制得聚碳酸酯组合物的共混粒料。

[0079]

对比例4

[0080]

参照实施例4方法,不同之处仅在于步骤(1)中将苯并-18-冠-6(冠醚) 替换为等质量的聚环氧丙烷,其它原料及操作与实施例4相同,制得聚碳酸酯组合物的共混粒料。

[0081]

对比例5

[0082]

参照实施例4方法,不同之处仅在于步骤(1)中mw5000的苯基硅油替换为等质量的mw50000的苯基硅油,其它原料及操作与实施例4相同,制得聚碳酸酯组合物的共混粒料。

[0083]

对比例6

[0084]

参照实施例1方法,不同之处仅在于步骤(1)中mw500的苯基硅油替换为等质量的mw500的丁香酚封端的二甲基硅油,其它原料及操作与实施例1相同,制得聚碳酸酯组合物的共混粒料。

[0085]

将实施例1-6和对比例1-6制备的聚碳酸酯组合物按照如下方法进行性能测试:

[0086]

拉伸性能参照astm d638标准进行测试,样条厚度3.2mm,拉伸速率 50mm/min。

[0087]

热变形温度参照astm d648标准进行测试,样条尺寸63.5*12.7*3.2mm,载荷重量1.82mpa,升温速率120℃/min。

[0088]

透光率雾度参照astm d1003标准测试,试片尺寸100*100*3mm。

[0089]

黄度指数参照astm e313标准测试,试片尺寸50*50*10mm。

[0090]

耐热测试需要将烘干的粒料在注塑机300℃下停留10min,取耐热后的试片进行黄度指数和粘均分子量测试。

[0091]

实施例1-6和对比例1-6的性能测试结果如表1所示。

[0092]

表1

[0093][0094]

由表1可知,通过对比实施例1-6和对比例1-6,相对于对比例1-5的配方添加方案,实施例1-6在保持材料机械性能与透光性的前提下(拉伸强度、断裂伸长率、热变形温度、透光率均未出现明显降低),通过添加冠醚和苯基硅油的复合物能够显著降低产品的黄度指数且耐热后产品的黄度升高值及分子量降低值都有显著的降低。其中实施例4在保证底色稳定的同时,耐热后的产品黄度值最低,产品分子量变化最少,性能最优。

[0095]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。