1.本发明涉及涂料技术领域,具体涉及一种聚碳酸酯类环氧树脂、一种无溶剂防腐涂料及应用。

背景技术:

2.常见环氧树脂主要由双酚a与环氧氯丙烷经催化剂加成而得,具有良好的反应活性。由其与常见的如聚酰胺、聚醚胺或芳香胺等结构的固化剂反应后,形成坚硬的耐腐蚀性良好的组合物。广泛应用于车间地坪、金属防腐、结构灌缝等领域。但是,在某些特定应用领域,传统环氧固化组合物受结构限制,表现出很多缺陷。比如双酚a型环氧树脂,因树脂主体结构含有苯环,尽管表现较高的硬度,极易受紫外光激发产生断链出现涂层粉化现象;由于结构中含有亲水的羟基,大量裸露的羟基会使固化聚合物表面吸水率大大提升,导致涂层耐水性受影响,附着力与耐磨性下降;另外受双酚a型环氧中醚键的存在影响,与传统聚酰胺、聚醚胺或芳香胺等结构的固化剂构成的常温固化组合物往往铅笔硬度只能达到3-4h,实际在水流中沙砾的冲刷下,极易出现划痕与凹陷,加速磨损。这些弊端在涉水的管道防腐涂层中尤为重要,急需改善。

3.为了提高现有涉水管道防腐涂层的耐水性与耐磨性,环氧树脂需要提高固化组合物硬度与附着力。通过优化环氧树脂的主体结构获得一种新型环氧树脂,配合新型提高附着力的固化剂,从而使得固化组合物在结构上提升性能。并以此新型环氧组合物配制涂料,测试水中浸泡时间、耐候色泽变化、涂层硬度等性能满足涉水管道防腐的要求,最终构成本发明的全部内容。

技术实现要素:

4.为了解决技术现有环氧涂料耐水、耐磨性差的问题,而提供一种聚碳酸酯类环氧树脂、一种无溶剂防腐涂料及应用。本发明的无溶剂防腐涂料固化后的涂层具有较好的耐水、耐磨损性及以较长的使用寿命。

5.为了达到以上目的,本发明通过以下技术方案实现:

6.本发明第一方面提供一种聚碳酸酯类环氧树脂,具有如下式(1)化学结构:

7.其中n为正整数。

8.进一步地,所述聚碳酸酯类环氧树脂的平均分子量为1000~2000g/mol。

9.本发明第二方面提供一种无溶剂防腐涂料,包括如下重量百分数组分,a组分:聚碳酸酯类环氧树脂30-60%、聚乙二醇二缩水甘油醚3-8%、分散剂1-2%、消泡剂0.3-0.4%、流平剂0.2-0.3%、填料29.3-60%;

10.b组分:固化剂90-99%、固化促进剂1-5%;

11.所述a组分与所述b组分按照质量比10:(1-2)配制。

12.进一步地,一种无溶剂防腐涂料,包括如下重量百分数组分,a组分:聚碳酸酯类环氧树脂40%、聚乙二醇二缩水甘油醚5%、分散剂1-2%、消泡剂0.3-0.4%、流平剂0.2-0.3%、填料50-55%;

13.b组分:固化剂98.4%、固化促进剂1.6%;

14.所述a组分与所述b组分按照质量比10:(1.2-1.3)配制。

15.进一步地,所述分散剂为tech-5835;所述消泡剂为tech-369、所述流平剂为tech-1600;所述固化促进剂为dmp-30。

16.进一步地,所述填料为金红石型钛白粉、硫酸钡、纳米氧化铝中的任意一种或几种。硫酸钡作为填充材料可使涂层具有较好的耐酸碱性及柔韧性,纳米氧化铝可以改善涂层的涂装性和耐磨性;钛白粉的晶型分为金红石型和锐钛矿型,之所以选用金红石型是由于锐钛矿型一般作为光触媒使用,而作为光触媒的钛白粉则会发生明显的光催化效率导致涂层极易粉化。

17.进一步地,所述固化剂具有如下式(2)所述化学结构:

[0018][0019]

该结构固化剂可以提高环氧组合物与底材的附着力,使环氧树脂在固化后整体硬度提高,为一种氢化双酚a改性的脂环胺。采用氢化双酚a与天门冬氨酸低温酯化制得。

[0020]

进一步地,所述涂层组合物的制备方法为:

[0021]

(1)按照配方配制所有组分,将所述聚碳酸酯类环氧树脂与聚乙二醇二缩水甘油醚搅拌均匀,然后加入所述分散剂、所述流平剂、所述消泡剂,继续搅拌均匀,再加入所述填料,搅拌至细度低于30μm后获得第一混合物,取出密封保存;

[0022]

(2)将所述固化剂与所述固化促进剂搅拌均匀,过滤后获得第二混合物,密封保存;

[0023]

(3)涂装时,按配方将所述第一混合物与所述第二混合物混合均匀后涂布,于常温固化即可。

[0024]

本发明最后一方面提供上述无溶剂防腐涂料在饮用容器中的应用,涂布于容器内壁。其中所述饮用容器可以是船舶用于装饮用水的饮水舱,还可以用于金属、水泥、复合材料等内部需要防腐的场合。

[0025]

有益技术效果:本发明采用聚碳酸酯类环氧树脂作为主要成膜树脂,采用本发明的氢化双酚a改性的脂环胺进行固化后所得涂层的主体结构虽然不含苯环,但具备多重三维交联结构,配合填料,可使涂层的硬度高达6h、附着力达0级,且防水、耐磨性优异,满足应用于长期涉水、耐磨、高硬度的管道结构内壁防腐要求,例如可用于船舶装饮用水的饮水舱等内部需要防腐场合。

具体实施方式

[0026]

下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描

述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

[0028]

实施例1

[0029]

一种聚碳酸酯类环氧树脂,具有如下式(1)化学结构:

[0030][0031]

本实施例的聚碳酸酯类环氧树脂的制备方法如下:将pcdl聚碳酸酯二元醇(日本宇部ph-90牌号,平均分子量约900g/mol)、hβ分子筛催化剂加入三口瓶中,搅拌升温至醚化温度70℃,用滴液漏斗于1h内滴加完环氧氯丙烷,滴完后70℃保温反应3h;降温至闭环温度20℃,滴加氢氧化钠,滴完后继续在20℃下保温反应4h;然后加入甲苯萃取,萃取完成后加入水将反应生成的氯化钠溶解得到混合物,将所得混合物过滤、分液,分液得到的有机相加水洗涤至水相为中性,脱溶剂后制得式(1)化学结构聚碳酸酯类环氧树脂,产品收率85%。

[0032]

其中原材料用量为:n(环氧氯丙烷):n(氢氧化钠):n(催化剂):n(pcdl聚碳酸酯二元醇)=2.3:2.1:0.4:1。

[0033]

采用凝胶渗透色谱法测得本实施例制得的式(1)结构的聚碳酸酯类环氧树脂的平均分子质量为1000g/mol;该化合物的平均环氧当量为500g/mol。

[0034]

实施例2

[0035]

一种氢化双酚a改性的脂环胺类固化剂,具有如下式(2)化学结构:

[0036][0037]

该固化剂的制备方法为:

[0038]

(1)称取24g经过异丙醇重结晶并真空干燥的氢化双酚a(cas:80-04-6),密闭环境下,溶解在60ml二氯亚砜中形成溶液a;

[0039]

(2)称取30g天冬氨酸溶解在1mol/l(ph值2.8)的稀盐酸中,冷藏结晶,滤取晶体经蒸馏水洗涤,真空干燥;

[0040]

(3)再将步骤(2)结晶的天冬氨酸用氨水溶解,天冬氨酸在氨水中的质量浓度为15%(ph=5.0),冷藏析晶,并在85℃真空干燥,得晶体28克;密闭环境下将28g晶体溶解在90ml的二氯亚砜中形成溶液b;

[0041]

(4)在5℃的水浴环境下,向步骤(1)的溶液a中缓慢滴加步骤(3)的溶液b,至滴加完毕后保温反应2h,然后缓慢滴加脱水的二甲基乙醇胺至反应体系ph值为6.0后,加入清水冷藏析晶,用氨水溶解晶体后,继续冷藏析晶,并于85℃真空干燥后保存制得上述结构固化剂。

[0042]

本实施例反应是氢化双酚a上的羟基与天冬氨酸的羧基在低温下的酯化反应,二氯亚砜在该反应体系下为脱水剂促使酯化反应生成酯。

[0043]

实施例3

[0044]

一种无溶剂防腐涂料,包括如下重量百分数组分,

[0045]

a组分:实施例1所制聚碳酸酯类环氧树脂40%、聚乙二醇二缩水甘油醚5%、tech-5835分散剂1.4%、tech-369消泡剂0.35%、tech-1600流平剂0.25%、钛白粉12%、硫酸钡10%、纳米氧化铝31%;

[0046]

b组分:实施例2所制固化剂98.4%、dmp-30固化促进剂1.6%;

[0047]

使用时,所述a组分与所述b组分按照质量比10:1.3配制,配制方法如下:

[0048]

(1)按照配方配制所有组分,将所述实施例1所制聚碳酸酯类环氧树脂与聚乙二醇二缩水甘油醚搅拌均匀,然后加入所述分散剂、所述流平剂、所述消泡剂,继续搅拌均匀,再加入所有填料,搅拌至细度低于30μm后获得a组分,取出密封保存;

[0049]

(2)将实施例2所制固化剂与所述固化促进剂搅拌均匀,过滤后获得b组分,密封保存;

[0050]

(3)应用于饮水舱:按上述配方将所述a组分与所述b组分按上述比例混合均匀后涂布于饮水舱内壁,常温下固化,置于干净通风环境中7天,再进行基础性能测试。

[0051]

实施例4

[0052]

本实施例的一种无溶剂防腐涂料,包括如下重量百分数组分,

[0053]

a组分:实施例1所制聚碳酸酯类环氧树脂35%、聚乙二醇二缩水甘油醚5%、tech-5835分散剂1%、tech-369消泡剂0.3%、tech-1600流平剂0.2%、钛白粉10%、硫酸钡15%、纳米氧化铝33.5%;

[0054]

b组分:实施例2所制固化剂99%、dmp-30固化促进剂1%;

[0055]

使用时,所述a组分与所述b组分按照质量比10:1.25配制,配制方法与实施例3相同。

[0056]

实施例5

[0057]

本实施例的一种无溶剂防腐涂料,包括如下重量百分数组分,

[0058]

a组分:实施例1所制聚碳酸酯类环氧树脂55%、聚乙二醇二缩水甘油醚8%、tech-5835分散剂1.5%、tech-369消泡剂0.38%、tech-1600流平剂0.22%、钛白粉7.5%、硫酸钡7.4%、纳米氧化铝20%;

[0059]

b组分:实施例2所制固化剂98%、dmp-30固化促进剂2%;

[0060]

使用时,所述a组分与所述b组分按照质量比10:1.4配制,配制方法与实施例3相同。

[0061]

对比例1

[0062]

本对比例的组分及制备方法与实施例3相同,不同之处在于固化剂采用常规d-230聚醚胺类固化剂。

[0063]

对比例2

[0064]

本对比例的组分及制备方法与实施例3相同,不同之处在于环氧树脂采用常规e51环氧树脂。

[0065]

对比例3

[0066]

本对比例的组分及制备方法与实施例3相同,不同之处在于不使用纳米氧化铝,而使用硫酸钡41份。

[0067]

对比例4

[0068]

本对比例的组分及制备方法与实施例3相同,不同之处在于不使用硫酸钡,而使用纳米氧化铝41份。

[0069]

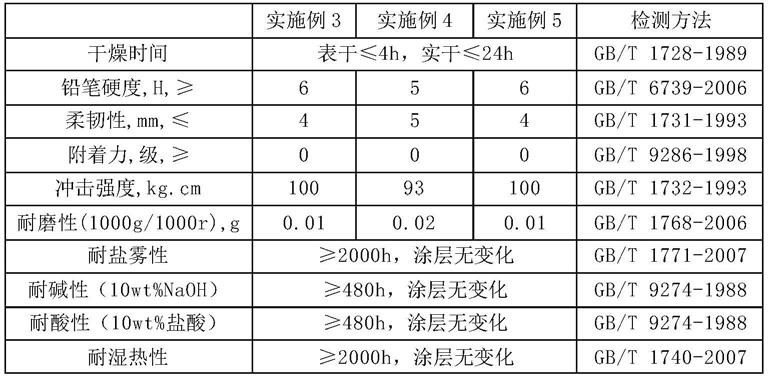

将以上实施例3-5以及对比例1-4固化形成的涂层进行基础性能测试,具体数据见表1。

[0070]

表1实施例3-5无溶剂防腐涂料固化后涂层性能

[0071][0072]

表2实施例3与对比例1-4无溶剂防腐涂料固化后涂层性能

[0073]

[0074]

由表1可知,本发明实施例无溶剂防腐涂料固化后涂层具有5h以上的硬度,附着力达到0级,具有较好的耐磨性。

[0075]

由表2可知,对比例1采用常规d-230固化剂,由于常规固化剂柔性链较多,固化后的硬度和附着力较实施例3差,由于附着力较差,使得耐磨性、耐酸性、耐盐雾性均相应较差。对比例2采用常规环氧树脂,由于常规环氧树脂的固化程度不高,各项性能均较差。对比例3中的填料为硫酸钡,不使用纳米氧化铝,固化后的涂层其耐磨性较实施例3的差;对比例4的填料为纳米氧化铝,不使用硫酸钡,固化后的涂层柔韧性较差。

[0076]

本发明中聚碳酸酯类环氧树脂与氢化双酚a改性的脂环胺类固化剂固化得到的涂层其化学结构如下:

[0077][0078]

本发明获得的涂层具备多重三维交联结构,提高了无溶剂防腐涂料固化后涂层的耐磨性与耐化学介质性,具有高达6h的表面硬度,且防水、耐磨性优异。满足应用于长期涉水、耐磨、高硬度的管道结构内壁防腐要求。

[0079]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。