1.本发明属于电池储氢技术领域,尤其涉及一种复合水解制氢装置和制氢方法。

背景技术:

2.氢气存储是燃料电池走向实际应用需要解决的关键技术领域之一,其中水解制氢是面向中小型燃料电池的一种极具潜力的储氢制氢技术。水解制氢的优势在于,能够在常温常压下制氢,储氢密度高。

3.ca、mg、mgh2等金属及金属氢化物由于其成本优势,一直以来被广泛研究。可以用下列方程式表示放氢过程。

4.ca+2h2o=ca(oh)2+h25.mg+2h2o=mg(oh)2+h26.mgh2+2h2o=mg(oh)2+2h27.cah2+2h2o=ca(oh)2+2h28.nabh4+2h2o=nabo2+4h29.实际的水解制氢反应装置中通常将固体的反应物装填在反应器内,向反应器中加入水产生氢气。其中一个重要的技术问题是如何实现水和固体反应物的充分接触,从而降低实际反应中水的消耗。如果直接加入液态的水,在加水量少的时候很难与固体反应物均匀接触,而水蒸气具有更强的扩散能力,能够与固体反应物更均匀的接触。

10.水的气化需要吸收热量,虽然水解反应是很强烈的放热反应,放出的热量足以将水气化,但是要在实际的水解反应装置中实利用反应热量持续高效的气化水具有很大的难度,反应器入水口处的固体反应物会首先发生水解转化成无活性的反应产物(氢氧化物、氧化物或含氧酸盐),后续加水时无法在入水口实现水的气化,仍然需要依靠液态水的扩散,而这一过程是缓慢、低效且不可控的。理想的方式是直接向装填有固体反应物的反应装置内通入水蒸气,但如果使用电加热装置将液态水气化需要消耗大量电能,对于便携式的中小型燃料电池系统是不可接受的。

11.n2h4及其水合物n2h4·

h2o也是一种高含氢量的氢载体,可以载催化剂条件下分解制氢,同时放热。与金属及固体氢化物相比,其反应产物均为气体,无固体副产物。

技术实现要素:

12.针对现有技术不足,为解决传统金属或固体氢化物水解制氢装置中水与固体反应物接触均匀性的问题,本发明利用水合肼的催化水解持续产生热蒸汽,进一步利用蒸汽与固体反应物发生水解制氢反应,提高水与固体反应物的接触均匀性,降低水解制氢反应中水的消耗,从而提高整个水解反应装置的有效储氢密度。

13.本发明的目的通过以下技术方案实现:

14.一种复合水解制氢装置,包括上反应腔体和下反应腔体,所述上反应腔体与所述下反应腔体能组成相对外界封闭的内部空间,所述上反应腔体设置有能使得所述上、下反

应腔体的内部空间连通的连通孔;所述上反应腔体的顶部设置有第一管道、所述下反应腔体的底部设置有第二管道。

15.利用上述复合水解制氢装置制氢的方法,包括如下步骤:

16.首先,将制氢金属和制氢氢化物中的至少一种放入所述上反应腔体内部,将催化剂放入到所述下反应腔体内部,然后将水合肼溶液通过所述第二管道注入到所述下反应腔体内部进行反应,反应结束后制备得到的气体通过所述第一管道排出并收集。

17.优选的,所述制氢金属为mg和ca中的至少一种。

18.优选的,所述制氢氢化物为mgh2、cah2和nabh4中的至少一种。

19.优选的,所述催化剂为pd、pt、ru、fe、co和ni中的至少一种。

20.优选的,所述催化剂的质量占水合肼质量的1~20%。

21.优选的,所述催化剂负载在多孔载体上,以增大催化剂与外界的接触面积。

22.优选的,所述多孔载体为多孔陶瓷、多孔氧化铝或氧化硅、多孔碳、多孔树脂和多孔海绵中的至少一种。

23.优选的,所述催化剂的制备方法为:采用含有催化剂元素的氯化物或硫酸盐水溶液浸渍多孔载体,然后经还原即制备得到负载在多孔载体上的催化剂。

24.优选的,所述还原的方式为:经nabh4还原。

25.优选的,所述水合肼溶液的浓度为1~60wt%。

26.优选的,所述水合肼溶液通过所述第二管道注入的速率为0.1~5.0ml/min。

27.与现有技术相比,本发明的有益效果包括:

28.(1)本发明利用水合肼反应放热持续产生热的水蒸气,能够实现上腔体中水和制氢金属、制氢氢化物的充分接触,同时水蒸气的产生是通过一个放氢反应的热量产生的,不需要消耗额外的能量。

29.(2)水合肼的水解反应有以下好处:该反应是一个放氢反应,且具有较高的储氢密度,产生热量的同时产生氢气,有助于提高整个系统的储氢密度;该反应无固体副产物,所有反应产物都会进入上层反应器,因此下层反应器中催化剂可以长期使用,无需更换。

30.(3)本发明选择水合肼,有如下原因:其他的能够水解产生氢气的液体,如硼氢化钠溶液、氨硼烷溶液等都会有固体的副产物,因此催化剂层会失活,需要频繁更换,不能实现本发明中的效果。因此本发明绝非是几种水解制氢材料的简单混合,而是通过原料和反应体系的设计针对性的解决了金属和固体氢化物水解反应装置中面临的一个关键技术难题。

附图说明

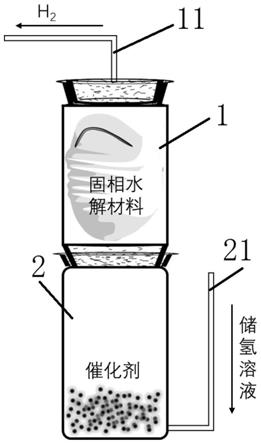

31.图1为本发明实施例所述的复合水解制氢装置。

32.图2为实施例1实时产生氢量与理论产氢量之间的比例随时间变化的示意图。

33.图3为实施例2实时产生氢量与理论产氢量之间的比例随时间变化的示意图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于

限定本发明。

35.参见图1,一种复合水解制氢装置,包括上反应腔体1和下反应腔体2,所述上反应腔体1与所述下反应腔体2能组成相对外界封闭的内部空间,所述上反应腔体1设置有能使得所述上、下反应腔体的内部空间连通的连通孔;所述上反应腔体1的顶部设置有第一管道11、所述下反应腔体2的底部设置有第二管道21。将制氢金属和制氢氢化物中的至少一种放入所述上反应腔体1内部,将催化剂放入到所述下反应腔体2内部,然后将水合肼溶液通过所述第二管道21注入到所述下反应腔体2内部进行反应,水合肼溶液在下反应腔体2底部催化剂作用下放出氢气和热量,热的水蒸气和氢气自下而上通过放置于上反应腔体1的制氢金属和制氢氢化物层并与之发生水解反应,反应生成的氢气经过所述第一管道11排出上反应腔体并收集。

36.为了增加放置于上反应腔体1的制氢金属和制氢氢化物与下反应腔体2上来的热的水蒸气的接触面积,所述上反应腔体1的下端设置有带孔的隔离网,此隔离网相当于上述的能连通所述上、下反应腔体的通孔,该带孔的隔离网的作用主要有:一来能够为热的水蒸气上升到上反应腔体提供通道、二来用于承载上反应腔体上的反应物。除了带孔的隔离网,其他的例如带孔的隔离板也可以,只要能保证承载上反应腔体反应物的同时为下反应腔体上升的水蒸气提供通路。

37.实施例1

38.利用上述复合水解制氢装置制氢的方法,步骤如下:

39.首先,将1.2g nicl2·

6h2o、0.2g feso4·

7h2o、1.0g la(no3)3·

6h2o溶解到10ml水中,用30ml质量分数为10%的nabh4将其充分还原,清洗过滤后得到ni-fe/la(oh)3催化剂,其中la(oh)3作为催化剂的载体。

40.取质量比为10:1的mg和mgcl2(两者总质量为2g,其中mgcl2为催化mg水解的催化剂,可以不加。)装入无纺布中并封口,将其放入所述上反应腔体内部,将制得的ni-fe/la(oh)3催化剂放入到所述下反应腔体内部,然后采用机械注射泵将5g浓度为50wt%的水合肼溶液以0.8ml/min的速度注射到所述第二管道中,在ni-fe/la(oh)3催化剂的作用下,水合肼在催化剂的作用下分解产生h2和n2;反应放热,产生水蒸气,使上反应腔体的mg水解,进一步放出氢气,反应结束后制备得到的气体通过所述第一管道排出并收集。

41.图2为实施例1实时产生氢量与理论产氢量之间的比例随时间变化的示意图。理论产氢量由加入的水解材料质量计算,实际产氢量由氢气质量流量计测得。实际应用中,h2和n2无需分离,n2对燃料电池无负作用。氢气释放曲线用流量计自动测量记录,百分比为相对于材料理论释放氢气量的比例,是储氢材料中常用的表示方法。

42.实施例2

43.利用上述复合水解制氢装置制氢的方法,步骤如下:

44.首先,将2.3g cocl2·

6h2o、0.6g mncl2·

4h2o溶解到10ml水中,充分浸渍pva多孔海绵颗粒载体,干燥后用30ml质量分数为10%的nabh4将其充分还原,清洗过滤后得到co-mn/pva催化剂。

45.取质量为1g的cah2装入无纺布中并封口,将其放入所述上反应腔体内部,将制得的co-mn/pva催化剂放入到所述下反应腔体内部,然后采用机械注射泵将10g浓度为50wt%的水合肼溶液以2ml/min的速度注射到所述第二管道中,在co-mn/pva催化剂的作用下,水

合肼在催化剂的作用下分解产生h2和n2;反应放热,产生水蒸气,使上反应腔体的cah2水解,进一步放出氢气,反应结束后制备得到的气体通过所述第一管道排出并收集。

46.图3为实施例2实时产生氢量与理论产氢量之间的比例随时间变化的示意图。

47.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。