1.本发明涉及汽车玻璃领域,具体涉及一种憎水涂液、玻璃及其制备方法。

背景技术:

2.在阴雨天行车时,因玻璃的表面能较高,所以雨水以及尘土等会粘附在玻璃的表面,使得透光性变差,降低驾驶员视野清晰度,大大提高了事故风险。

3.近年来,随着人们对车辆驾乘安全性的要求越来越高。现已有主机厂在汽车的侧窗玻璃表面进行憎水处理以解决阴雨天气看不清后视镜的问题。但该产品的有效期较短,通常在半年到一年内失效,其原因主要是侧窗升降导致涂层被磨损。所以,提高耐久性是憎水涂层在汽车玻璃上广泛应用的关键。

4.专利申请cn105176157a中公开了一种汽车玻璃用憎水涂料,将环氧树脂、氨基树脂、松香改性马来酸树脂、磷酸锌、聚苯乙烯乳液、三羟甲基丙烷、甲基丙烯酸甲酯、叔丁醇过苯甲酸酯、乙二醇丁醚、正硅酸乙酯搅拌作为a混合物,然后加入偶联剂、催化剂搅拌得到b混合物,最后加入二氧化硅颗粒、分散剂、增稠剂和非离子表面活性剂,搅拌研磨后涂布在玻璃上。初始水接触角可达115

°

,但涂层硬度只有2h,耐磨性不够。

5.专利申请cn105802446a中公开了一种耐磨型超憎水涂层材料及其制备方法。第一层为涂覆在基板表面的树脂层,第二层在树脂层上覆盖二氧化硅和碳纳米管复合材料,外表面采用氟硅烷修饰。初始水接触角157~162

°

,水滚动角2.8~5.6

°

,具有超憎水的能力,但是在载荷0.98n,滑动直径5mm,滑动速度25mm/s的摩擦磨损试验后水接触角已下降4~7

°

,滚动角增大1.2~1.7

°

,根本不能满足车辆的耐磨耗实验。

6.因此,目前亟需开发一种耐久性的汽车玻璃憎水涂层,不仅初始具有优异憎水效果,而且应用在风挡玻璃、侧窗玻璃均能有3~5年的有效期。

技术实现要素:

7.本发明的第一个目的在于提供一种憎水涂液,使用该憎水涂液制备的涂层不仅在不影响玻璃原有性能的情况下起到憎水作用,而且涂层具有较好的耐久性;解决了现有憎水涂层耐磨性、耐盐雾、耐辐照等性能差,导致涂层失效快等问题。

8.本发明的第二个目的在于提供一种所述憎水涂液的制备方法。

9.本发明的第三个目的在于提供一种具有憎水涂层的玻璃。

10.本发明的第四个目的在于提供一种所述玻璃的制备方法。

11.为了实现以上目的,本发明采用以下技术方案:

12.本发明第一方面提供一种憎水涂液,包括:硅氧烷化合物的水解物、氟硅烷化合物和氟碳类溶剂;

13.所述氟硅烷化合物与氟碳类溶剂的质量比为1:(10~500),优选为1:(100~500);所述氟硅烷化合物与硅氧烷化合物的水解物的摩尔比为1:(2~10)。

14.根据本发明的憎水涂液,所述硅氧烷化合物的水解物的制备包括:将所述硅氧烷

化合物与水混合,并加入催化剂调节ph值以促进所述硅氧烷化合物水解,水解完成后获得硅氧烷化合物的水解液;除去所述硅氧烷化合物的水解液中的水和醇类,即得所述硅氧烷化合物的水解物。

15.在该水解过程中,硅氧烷化合物的烷氧基端o的部分发生断裂,消耗水中的h离子,生成羟基,另一脱落部分和水中的oh生成小分子醇类,同时带有羟基端的部分分子间还会发生轻微的缩聚反应,一方面水解物末端的羟基与玻璃表面新鲜的羟基经过脱水结合生成si-o-si化学键,提高涂层与玻璃基体的结合力,另一方面水解物的羟基末端还能与氟硅烷试剂反应,使得憎水涂层结合成网状,提高涂层的耐久性。

16.所述催化剂用以促进所述硅氧烷化合物的水解,优选地,所述催化剂选自盐酸、硫酸、硝酸、甲酸、乙酸、氢氧化钠、氢氧化钙、氢氧化钾中的一种或两种以上的组合。

17.优选地,加入催化剂调节ph值为2~6或8~12。

18.所述氟硅烷化合物的特性是含有氟元素,具有较低的表面能;优选地,所述氟硅烷化合物选自r

1-si(or2)3或si(r3)mx

4-m

中的至少一种,其中r1、r3为至少一个h原子被f取代的c3-16的烷基,r2为c1-3的烷基,x为cl,1≤m≤3。

19.更优选地,所述氟硅烷化合物选自三氟丙烷三甲氧基硅烷、3,3,3-三氟丙基三乙氧基硅烷、3,3,4,4,5,5,5-七氟戊基(三甲氧基)硅烷、三乙氧基(1h,1h,2h,2h-九氟己基)硅烷、九氟己基三甲氧基硅烷、全氟辛基三氯硅烷、全氟辛基三乙氧基硅烷、全氟癸基三氯硅烷、全氟癸基三甲氧基硅烷、全氟癸基三乙氧基硅烷、全氟十四烷基-1h,1h,2h,2h-三乙氧基硅烷和全氟十六烷基-1h,1h,2h,2h-三乙氧基硅烷、十七氟癸基三异丙氧基硅烷中的一种或两种以上的组合。

20.所述硅氧烷化合物为耐磨的刚性硅氧烷,其结构式为:si(or4)

4-n

(r5)n或[si(or4)3]2r5;其中,r4、r5独立地选自c1-3的烷基或烯基,n为1或2。

[0021]

更优选地,所述硅氧烷化合物选自丙基三甲氧基硅烷、甲基三甲氧基硅烷、乙基三甲氧基硅烷、乙烯基三甲氧基硅烷、二乙氧基甲基乙烯基硅烷、二甲基二乙氧基硅烷、甲基三丙氧基硅烷、乙烯三[(1-甲基乙烯基)氧]硅烷、乙烯基三异丙氧基硅烷、1,2-二(三乙氧基硅基)乙烷、1,2-二(三甲氧基硅基)乙烷、二甲基二甲氧基硅烷、二甲基二乙氧基硅烷中的一种或两种以上的组合。

[0022]

所述氟碳类溶剂的特性是表面张力低、沸点低、易铺展易挥发。优选地,所述氟碳类溶剂选自氟代醇、氟代醚和氟代烃中的一种或两种以上的组合。

[0023]

更优选地,所述氟碳类溶剂选自1h,1h-五氟丙醇、甲基九氟丁醚、1h,1h,2h-全氟二丙醚、1,1,2,2-四氟乙基-2,2,3,3-四氟丙基醚、1,1,1,2,2,3,3-七氟代-3-甲氧基丙烷、乙基九氟代丁基醚、全氟戊烷、全氟辛烷和全氟庚烷、全氟己基乙烯、全氟丁基乙烯、1,1,2,2,3,3,4,5-八氟环戊、八氟萘、1h-全氟-1-辛炔中的一种或两种以上的组合。

[0024]

本发明第二方面提供一种以上憎水涂液的制备方法,包括以下步骤:

[0025]

将所述硅氧烷化合物与水混合,并加入催化剂使所述硅氧烷化合物水解,获得硅氧烷化合物的水解液;

[0026]

除去硅氧烷化合物的水解液中的水和醇类,得到所述硅氧烷化合物的水解物;

[0027]

将所述硅氧烷化合物的水解物、氟硅烷化合物和氟碳类溶剂混合,得到所述憎水涂液。

[0028]

根据本发明的耐久性憎水涂液的制备方法,所述水解的温度为40~80℃,时间为4~24小时。

[0029]

本发明第三方面提供一种玻璃,如图1所示,包括玻璃本体和形成于所述玻璃本体表面的憎水涂层,所述憎水涂层通过以上憎水涂液固化形成。优选地,所述憎水涂层的厚度为20~200nm。

[0030]

根据本发明的玻璃,优选地,所述憎水涂层经过旋转磨耗机的1000转耐磨测试后,其水接触角大于85

°

。

[0031]

根据本发明的玻璃,优选地,所述憎水涂层经过100小时紫外灯耐辐照测试后,其水接触角大于100

°

[0032]

所述玻璃用作汽车玻璃,具有外表面和内表面,憎水涂层在汽车玻璃的外表面。汽车玻璃的玻璃本体为单片钢化玻璃或夹层玻璃,单片钢化玻璃靠近车外的一面为外表面,靠近车内的一面为内表面;夹层玻璃包括外玻璃板、中间粘结层和内玻璃板,外玻璃板具有靠近车外的第一表面和靠近中间粘结层的第二表面,内玻璃板具有靠近中间粘结层的第三表面和靠近车内的第四表面,外玻璃板的第一表面即为车窗玻璃的外表面,内玻璃板的第四表面即为车窗玻璃的内表面。

[0033]

本发明第四方面提供一种以上具有憎水涂层的玻璃的制备方法,该制备方法包括:

[0034]

将所述憎水涂液涂覆在所述玻璃本体的清洁表面上,之后进行固化形成所述憎水涂层。

[0035]

一方面固化可以促进憎水涂液中含有si-oh键的试剂与清洁玻璃表面的oh-si进行化学反应,形成si-o-si化学键,提高涂层与玻璃的结合力,另一方面固化可以加速憎水涂液中溶剂的挥发。

[0036]

所述涂覆采用的方式为擦涂、刷涂、喷涂、辊涂或淋涂等。

[0037]

优选地,所述玻璃本体的清洁表面的达因值≤10mn/m。

[0038]

优选地,使用二氧化铈抛光液对所述玻璃本体的待涂覆表面进行抛光清洗,晾干后形成所述玻璃本体的清洁表面。

[0039]

优选地,所述固化为热固化,包括50~65℃预固化3~10分钟,之后80~100℃固化20~90分钟。

[0040]

使用本发明的憎水涂液在汽车玻璃表面形成憎水涂层,其耐磨耗性能、耐盐雾性能、耐辐照性能均大幅度提高,并且透明涂层不影响玻璃原有性能。该憎水涂液的制备简单,涂层可低温固化。

附图说明

[0041]

图1为本发明的具有憎水涂层的玻璃的示意图;

[0042]

附图中标号说明:100为玻璃本体,101为憎水涂层。

具体实施方式

[0043]

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本

发明的保护范围。

[0044]

本发明所有数值指定(例如温度、时间、浓度及重量等,包括其中每一者的范围)通常可是适当以0.1或1.0的增量改变(+)或(-)的近似值。所有数值指定均可理解为前面有术语“约”。

[0045]

如图1所示,本发明提供一种玻璃,其包括玻璃本体100和形成于所述玻璃本体100表面的憎水涂层101,所述憎水涂层101通过憎水涂液固化形成。

[0046]

本发明中所涉及的测试过程包括:

[0047]

接触角测试:

[0048]

采用德国kruss生产的便携式接触角测量仪,使用双液滴测量法,以水和二碘甲烷为测试液体对玻璃进行检测。

[0049]

耐磨耗测试:

[0050]

表1中使用美国taber公司的耐磨试验机,单头旋转磨耗机,载重4.9n,按照40转/分钟的速度,设置300转,结束后磨耗部位测量接触角指标。表2中,按照相同条件,设置1000转,结束后对磨耗部位测量接触角指标。

[0051]

耐辐照测试:

[0052]

采用紫外灯对试样进行辐照测试,辐照光源为无臭氧石英管式中压水银蒸汽弧光灯,电弧长300mm

±

14mm,工作功率为750

±

50w,带有耐久性涂层面正对光源,与灯轴距离为230mm,且以5r/min的速度绕中心轴旋转,过程中保持试样温度45℃

±

5℃,辐照时间为100h。

[0053]

耐盐雾测试:

[0054]

将玻璃放在盐雾试验箱内,将含有(5

±

0.5)wt.%氯化钠、ph值为6.5~7.2的盐水通过喷雾装置进行喷雾,让盐雾沉降到待测试验件上,经过300h观察其表面状态。试验箱的温度要求在(35

±

2)℃。

[0055]

耐酸性测试:

[0056]

将带有憎水涂层的汽车玻璃在0.1n,h2so4的溶液中,浸泡3h后取出。

[0057]

实施例1

[0058]

本实施例制备憎水涂液1,并使用其制备带有憎水涂层的玻璃,包括以下过程:

[0059]

取10g 1,2-二(三乙氧基硅基)乙烷与5g水混合,滴加5wt.%盐酸调节ph值为4,在45℃下,搅拌10h,使硅氧烷化合物水解获得澄清溶液,通过减压蒸馏除去混合液中的水和乙醇,得到试剂a。

[0060]

取0.3g试剂a加入0.1g全氟十四烷基-1h,1h,2h,2h-三乙氧基硅烷和50g憎水溶剂乙基九氟丁基醚,继续搅拌30min,得到憎水涂液1待用。

[0061]

使用二氧化铈抛光液对300mm

×

300mm玻璃板进行抛光清洗,晾干后,将憎水涂液1均匀的喷涂在玻璃表面,60℃预固化5分钟,80℃固化30分钟,即得到带有憎水涂层的玻璃。

[0062]

实施例2

[0063]

本实施例制备憎水涂液2,并使用其制备带有憎水涂层的玻璃,包括以下过程:

[0064]

取0.15g试剂a加入0.1g全氟十四烷基-1h,1h,2h,2h-三乙氧基硅烷和50g憎水溶剂乙基九氟丁基醚,继续搅拌30min,得到憎水涂液2待用。

[0065]

使用二氧化铈抛光液对300mm

×

300mm玻璃板进行抛光清洗,晾干后,将憎水涂液2

均匀的喷涂在玻璃表面,60℃预固化5分钟,80℃固化30分钟,即得到带有憎水涂层的玻璃。

[0066]

实施例3

[0067]

本实施例制备憎水涂液3,并使用其制备带有憎水涂层的玻璃,包括以下过程:

[0068]

取0.06g试剂a加入0.1g全氟十四烷基-1h,1h,2h,2h-三乙氧基硅烷和50g憎水溶剂乙基九氟丁基醚,继续搅拌30min,得到憎水涂液3待用。

[0069]

使用二氧化铈抛光液对300mm

×

300mm玻璃板进行抛光清洗,晾干后,将憎水涂液3均匀的喷涂在玻璃表面,60℃预固化5分钟,80℃固化30分钟,即得到带有憎水涂层的玻璃。

[0070]

实施例4

[0071]

本实施例制备憎水涂液4,并使用其制备带有憎水涂层的玻璃,包括以下过程:

[0072]

取0.15g试剂a加入0.1g全氟十四烷基-1h,1h,2h,2h-三乙氧基硅烷和20g憎水溶剂乙基九氟丁基醚继续搅拌30min,得到憎水涂液4待用。

[0073]

使用二氧化铈抛光液对300mm

×

300mm玻璃板进行抛光清洗,晾干后,将憎水涂液4均匀的喷涂在玻璃表面,60℃预固化5分钟,80℃固化30分钟,即得到带有憎水涂层的玻璃。

[0074]

实施例5

[0075]

本实施例制备憎水涂液5,并使用其制备带有憎水涂层的玻璃,包括以下过程:

[0076]

取0.15g试剂a加入0.1g全氟十四烷基-1h,1h,2h,2h-三乙氧基硅烷和10g憎水溶剂乙基九氟丁基醚,继续搅拌30min,得到憎水涂液5待用。

[0077]

使用二氧化铈抛光液对300mm

×

300mm玻璃板进行抛光清洗,晾干后,将憎水涂液5均匀的喷涂在玻璃表面,60℃预固化5分钟,80℃固化30分钟,即得到带有憎水涂层的玻璃。

[0078]

实施例6

[0079]

本实施例制备憎水涂液6,并使用其制备带有憎水涂层的玻璃,包括以下过程:

[0080]

取10g丙基三甲氧基硅烷与5g水混合,滴加乙酸调节ph为5,在50℃下搅拌4h,使硅氧烷化合物水解获得澄清溶液,通过减压蒸馏除去混合中的水和甲醇,得到试剂b。

[0081]

取0.1g试剂b、0.1g全氟癸基三乙氧基硅烷和20g憎水溶剂1h,1h-五氟丙醇,混合搅拌30min,得到憎水涂液6待用。

[0082]

使用二氧化铈抛光液对300mm

×

300mm玻璃板进行抛光清洗,晾干后,将憎水涂液6均匀的喷涂在玻璃表面,50℃预固化3分钟,85℃固化25分钟,即得到带有憎水涂层的玻璃。

[0083]

实施例7

[0084]

本实施例制备憎水涂液7,并使用其制备带有憎水涂层的玻璃,包括以下过程:

[0085]

取10g乙烯基三乙氧基硅烷与5g水混合,加入硝酸调节ph为4,在40℃下搅拌6h,使硅氧烷化合物水解获得澄清溶液,通过减压蒸馏除去混合中的水和乙醇,得到试剂c。

[0086]

取0.1g试剂c、0.15g三乙氧基(1h,1h,2h,2h-九氟己基)硅烷和20g憎水溶剂全氟戊烷,混合搅拌30min,得到憎水涂液7待用。

[0087]

使用二氧化铈抛光液对300mm

×

300mm玻璃板进行抛光清洗,晾干后,将憎水涂液7均匀的喷涂在玻璃表面,50℃预固化3分钟,100℃固化20分钟,即得到带有憎水涂层的玻璃。

[0088]

实施例8

[0089]

本实施例制备憎水涂液8,并使用其制备带有憎水涂层的玻璃,包括以下过程:

[0090]

取10g乙烯基三异丙氧基硅烷与5g水混合,加入氢氧化钠调节ph为10,在40℃下搅

拌8h,使硅氧烷化合物水解获得澄清溶液,通过减压蒸馏除去混合中的水和乙醇,得到试剂d。

[0091]

取0.1g试剂d、0.15g全氟癸基三氯硅烷和20g憎水溶剂全氟戊烷,混合搅拌30min,得到憎水涂液8待用。

[0092]

使用二氧化铈抛光液对300mm

×

300mm玻璃板进行抛光清洗,晾干后,将憎水涂液8均匀的喷涂在玻璃表面,50℃预固化3分钟,100℃固化20分钟,即得到带有憎水涂层的玻璃。

[0093]

对比例1

[0094]

取300mm

×

300mm玻璃板使用酒精对玻璃表面进行清洁,作为空白对比例1。

[0095]

对比例2

[0096]

本对比例制备憎水涂液9(与实施例4相比不添加试剂a),并使用其制备带有憎水涂层的玻璃,包括以下过程:

[0097]

取0.1g全氟十四烷基-1h,1h,2h,2h-三乙氧基硅烷和20g憎水溶剂乙基九氟丁基醚混合搅拌30min,得到憎水涂液9待用。

[0098]

使用二氧化铈抛光液对300mm

×

300mm玻璃板进行抛光清洗,晾干后,将憎水涂液6均匀的喷涂在玻璃表面,60℃预固化5分钟,80℃固化30分钟,即得到带有憎水涂层的玻璃。

[0099]

对比例3

[0100]

本对比例采用普通憎水涂液配方制备憎水涂液10,并使用其制备带有憎水涂层的玻璃,包括以下过程:

[0101]

取1.5g全氟辛基三氯硅烷溶解于50g己烷溶液中混合搅拌30min后得到憎水涂液10待用。

[0102]

使用二氧化铈抛光液对300mm

×

300mm玻璃板进行抛光清洗,晾干后,将憎水涂液7均匀的擦涂在玻璃表面,室温放置2天,即得到带有憎水涂层的玻璃。

[0103]

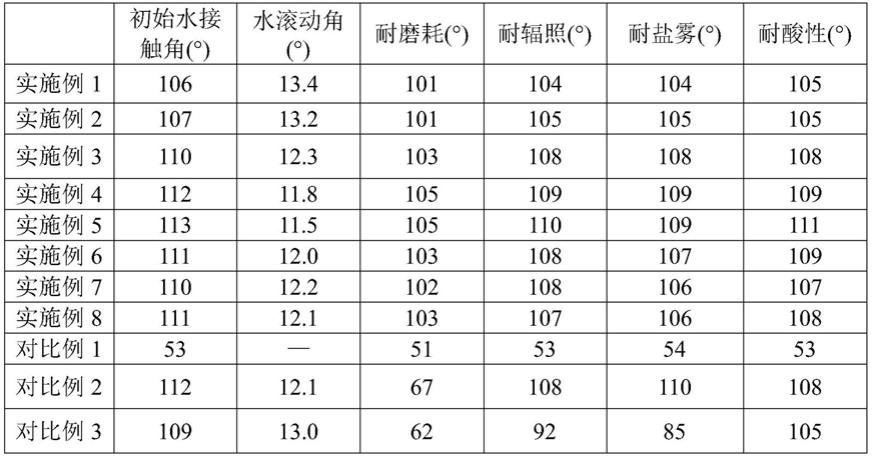

对以上实施例和对比例所得玻璃进行性能测试,具体结果如下表1所示:

[0104]

表1实施例和对比例所得玻璃的性能测试结果

[0105][0106]

以上实施例和对比例中,实施例1-3采用的组分一致,改变憎水涂液中耐磨性硅氧

烷化合物的水解物(试剂a)的含量。

[0107]

实施例2、4、5,采用的低表面能试剂和耐磨性硅氧烷化合物的水解物(试剂a)含量一致,改变憎水涂液中溶剂的含量。

[0108]

实施例6、7、8改变硅氧烷化合物的水解物、氟硅烷化合物和氟碳类溶剂的种类,固化温度、固化时间,同样具有优异的憎水效果和耐久效果。

[0109]

实施例1-8,滚动角范围为11

°

~14

°

,既能保证水滴等轻易滑落,达到憎水效果,又能保证耐久性憎水涂液在工艺实施上经济高效。

[0110]

对比例1与实施例1-8比较,说明憎水涂层具有稳定的疏水效果。

[0111]

对比例2与实施例4比较,说明增加耐磨性硅氧烷化合物的水解物可有效提高耐磨耗效果。

[0112]

对比例3与实施例1-8比较,说明憎水涂层的耐盐雾、耐辐照、耐磨耗等性能优异,具有良好的耐久性。

[0113]

分析表1数据可知,在低表面能氟硅烷化合物浓度一定时,增加耐磨性硅氧烷化合物的水解物的含量,疏水性能会下降,耐磨耗性能有所提高。在耐磨性硅氧烷化合物的水解物含量一定时,提高低表面能氟硅烷化合物浓度,疏水性能有所提高。因此,本发明要求低表面能氟硅烷化合物浓度与耐磨性硅氧烷化合物的水解物含量在一定范围内,可以使涂层达到最优的效果。

[0114]

通过上表1的数据测试结果,实施例1-8与对比例1-3相比具有优异的耐磨耗性能,为满足汽车法规ece r43中耐磨耗taber、载重4.9n、1000转要求,进行测试,具体结果如下表2所示:

[0115]

表2实施例1-5所得玻璃在荷重4.9n、磨耗1000转后水接触角结果

[0116][0117]

由表2结果可知,实施例1-8耐磨性硅氧烷化合物的加入,有效的提高了憎水涂层的耐磨耗性能,使得涂层在1000转磨耗后水接触角大于85

°

,其中实施例3-6磨耗后水接触角大于90

°

仍具有疏水功能。

[0118]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。