1.本发明涉及菜籽油加工的技术领域,尤其涉及一种菜籽油加工工艺。

背景技术:

2.菜籽油俗称菜油,又名香菜籽油,是以十字花科植物芸苔(即油菜)的种子油菜籽榨制所得的透明或半透明状的液体。一般呈深黄色或棕色。菜籽油中含花生酸0.4-1.0%,油酸14-19%,亚油酸12-24%,芥酸31-55%,亚麻酸1-10%。从营养价值方面看,人体对菜籽油消化吸收率可高达99%,并且有利胆功能。因此,菜籽油是我国广大消费者主要的膳食需求用油,其品质质量关系着国人的身体健康,也反映我国油脂工业的加工水平。油菜籽是世界四大油料作物中重要的油料作物,也是我国主要油料品种,其化学成分一般为氮3.9%-5.2%,蛋白质24.6%-32.4%,纤维素5.7%-9.6%,灰分4.1%-5.3%,油脂37.5%-46.3%。油菜籽属高含油分的油料,目前制取菜籽油的制取方法主要有火炒后直接压榨的方法,和高温预榨浸出工艺等。这些方法普遍存在技术上的缺陷和不足。

3.民间小作坊式浓香菜籽油是采用火炒后直接压榨取油,无精炼工艺的油品质量差,卫生指标较难符合相关要求。传统的高温预榨浸出工艺,不但成本高、出油率低,而且油品无浓郁的香味,溶剂浸出安全性不高,环境污染大。由于除杂方法不当,如真空加热温度较高等原因,在除杂的过程中,油脂中的部分营养成分也会被去除,造成了营养损失,提高了生产成本,也降低了菜籽油的安全性,还可能导致菜籽油的香味不够浓郁,无法满足市场的需要。现有技术中的菜籽油的原料选择不合理,且经滚筒炒制和高温压榨,不仅提高了成本,还会对菜籽油的品质和风味造成不利影响。

4.如cn103396884a公开的一种菜籽油的生产工艺,是将油菜籽清洗干净,烘干至含水量5-8%;将烘干后的油菜籽炒熟出香后,粉碎;将粉碎后的油菜籽送入榨油机压榨取油,得到初榨菜籽油。该方案的不足在于,采用烘干方法可能会影响油菜籽的质量,烘干后的含水量较低,可能会影响出油率。

5.基于上述问题,我们设计出了一种菜籽油加工工艺来解决以上问题。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种菜籽油加工工艺。

7.为了实现上述目的,本发明采用了如下技术方案:

8.一种菜籽油加工工艺,包括以下步骤:

9.s1、除杂:将油菜籽依次通过粗筛和细筛,保留粗筛和细筛筛选下的油菜籽,去除杂物,并在筛选过程中通过风机吹去油菜籽表面的灰尘,在筛选过程中对粗筛和细筛进行振动;

10.s2、清洗:对筛选后的油菜籽进行清洗,清洗后的油菜籽放入到无菌环境下晾干;

11.s3、压胚:破碎油菜籽,进行压胚,得到油菜籽料胚;

12.s4、蒸胚:蒸炒油菜籽料胚,对油菜籽料胚进行翻炒,当油菜籽料胚内部颜色呈金黄色后,停止炒制,油菜籽料胚的出锅温度在100-120℃;

13.s5、预榨:将蒸炒好的油菜籽料胚放入榨油机中,得到预榨饼和菜籽毛油;其中,向油菜籽料胚内加入谷糠或茶叶籽,并混合均匀,加入比例为每100kg油菜籽中掺入5-7kg新鲜谷糠或茶叶籽;

14.s6、浸提:再对预榨饼进行溶剂浸出,得到菜籽毛油;

15.s7、精炼:将s5和s6中得到的菜籽毛油进行精炼处理,通过水化、碱炼、脱色和脱臭等工序处理,得到成品菜籽油。

16.进一步的,在步骤s1中,粗筛的筛孔大小≥0.8mm,细筛的筛孔大小≤0.2mm。

17.进一步的,在步骤s2中,油菜籽可以为当年油菜籽或陈年油菜籽;

18.若油菜籽为当年油菜籽,油菜籽晾干至含水量为8-12%,直接进入下一步骤中;

19.若油菜籽为陈年油菜籽,晾干后的油菜籽置于层式软化锅内,在温度为50-60℃的条件下,软化10-20min,软化后,油菜籽的含水量为8-12%,进入下一步骤中。

20.进一步的,在步骤s4中,蒸胚采用夹层锅,在夹层锅夹层中填入草灰或细砂,出锅时油菜籽料胚的水分为≤1.5%。

21.进一步的,在步骤s7中,菜籽毛油精炼前,进行冷冻1-2h,再放入转速为18000-20000r/min的高速冷冻离心机中离心30-50min,除去杂质得到菜籽油,之后,对菜籽油进行精炼。

22.进一步的,在步骤s7中,菜籽毛油精炼前,进行沉淀、过滤至含渣率≤0.3%,放入温度为60℃的真空箱内抽真空8h,得到菜籽油,之后,对菜籽油进行精炼。

23.进一步的,在步骤s7中,脱臭工艺中,升温的速率为:在50-60min之内,温度从170-190℃均速升至240-260℃。

24.进一步的,在步骤s7中,脱臭工艺的条件为:真空度200-280pa,水蒸气用量相对于菜籽油重量为1.5-3wt%。

25.与现有技术相比,本发明的有益效果是:

26.本发明中油菜籽依次通过振动的粗筛和细筛,风机吹离附着在油菜籽表面的灰尘,除杂效率高、除杂质量高,避免了在压榨过程中泥沙会吸油,从而提高了菜籽的出油率;另外,油菜籽料胚的出锅温度在100-120℃,油分子在高温中活跃,提高出油率,油菜籽与谷糠或茶叶籽混合,可使菜籽减慢滑动速度,能多榨油,提高出油率;另外,对预榨饼进行浸提,进一步提高了菜籽油的出油率,通过菜籽毛油的精炼,制成成品菜籽油。本发明提供了一种出油率高、制得的菜籽油质量好且生产效率高的高品质油菜籽压榨精炼成油加工工艺。

附图说明

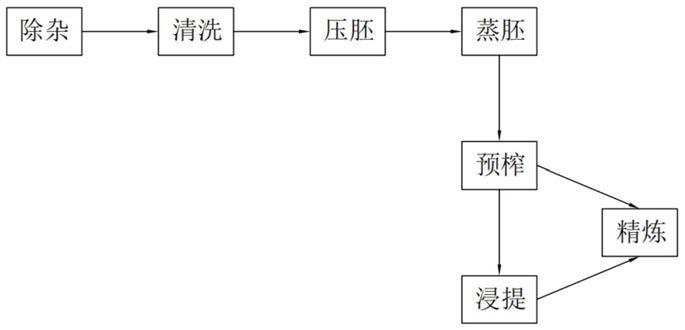

27.图1为本发明实施例的流程示意图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.本发明公开了一种菜籽油加工工艺。

30.如图1所示,菜籽油加工工艺包括以下步骤:

31.s1、除杂:将油菜籽依次通过粗筛和细筛,粗筛和细筛置于同一架体上,筛选过程中,粗筛和细筛保持时刻振动,从而,快速完成油菜籽的筛分。

32.同时,在架体的一侧安装有风机,架体的另一侧同样安装有一面筛网,筛网与风机相对设置,筛网的网孔大小等于细筛的网孔大小,架体另外两侧设置有挡板,挡板的两端分别与风机和筛网连接。

33.筛选油菜籽时,通过风机吹去油菜籽表面的灰尘,提高了油菜籽去除杂质的效果。通过去除油菜籽中的杂质,避免了在压榨过程中泥沙会吸油,从而提高了油菜籽的出油率。另外,杂质的存在甚至会引起机件磨损,诱发生产事故,影响工艺效果。

34.在本发明中,选取粗筛的筛孔大小≥0.8mm,选取细筛的筛孔大小≤0.2mm。

35.s2、清洗:对筛选后的油菜籽进行清洗,清洗后的油菜籽放入到无菌环境下晾干。

36.在本发明中,油菜籽至少需要进行两次清洗,首先将油菜籽置入装有净水的容器内,对油菜籽进行超声波清洗,快速去除油菜籽表面粘附的灰尘,一般清洗的时间为2-3min;之后,捞出油菜籽,使用清水对油菜籽进行冲洗,保证油菜籽处于洁净的状态。

37.清洗完成后的油菜籽放入无菌洁净的环境内,将油菜籽晾干,从而保证了出油的质量。

38.在本发明中,油菜籽可以为当年油菜籽或陈年油菜籽。

39.若油菜籽为当年油菜籽,需要油菜籽晾干至含水量为8-12%,直接进入下一步骤中。

40.若油菜籽为陈年油菜籽,晾干后的油菜籽置于层式软化锅内,在温度为50-60℃的条件下,软化10-20min,软化后,油菜籽的含水量为8-12%,进入下一步骤中。

41.另外,选取含油量30-40%的油菜籽最佳。从原料上保证了料胚质量,可提高浸出效果。

42.由于油菜籽粒小,皮薄,与空气接触面积大,很容易吸收潮气。本发明将油菜籽晒干至含水量为8-12%,有利于破碎和压胚,因为水分在12%以上的油菜籽容易霉变,而水分在8%以下的油菜籽虽然容易储存但压榨效果不佳。

43.s3、压胚:破碎油菜籽,进行压胚,得到油菜籽料胚;压胚有利于油菜籽内细胞结构的破坏,易于取出细胞中的油。

44.s4、蒸胚:蒸炒油菜籽料胚,对油菜籽料胚进行翻炒,当油菜籽料胚内部颜色呈金黄色后,停止炒制,油菜籽料胚的出锅温度在100-120℃。

45.在本发明中,蒸胚工序中采用夹层锅,在夹层锅夹层中填入草灰或细砂,出锅时油菜籽料胚的水分为≤1.5%。

46.蒸胚工序是整个菜籽油预榨浸出工艺中最重要的工序之一,蒸炒工序效果的好坏,对整个制油过程的顺利进行和出油率的高低以及油品、饼粕的质量有直接的影响。

47.蒸胚工序由于受到许多因素变化的影响而不易把握。控制水分和蒸炒的温度和时间是获得最佳蒸炒效果的关键。

48.本发明油菜籽料胚放入夹层锅内,且油菜籽料胚进行翻炒,保证了油菜籽蒸炒的质量。另外,可控制蒸炒温度由高到低,即初始温度加热至160-200℃,当油菜籽料胚出现炸

裂后,温度快速降至100-120℃,直至油菜籽料胚内部颜色呈金黄色后。

49.油菜籽料胚进行上述蒸炒处理,可提高压榨效果。本发明利用料胚的自然水分进行蒸炒,降低了蒸炒的操作难度,可稳定控制料胚质量,得到的菜籽毛油色泽及杂质含量也有明显的改善。

50.s5、预榨:将蒸炒好的油菜籽料胚放入榨油机中,得到预榨饼和菜籽毛油;其中,向油菜籽料胚内加入谷糠或茶叶籽,并混合均匀,加入比例为每100kg油菜籽中掺入5-7kg新鲜谷糠或茶叶籽。

51.在本发明中,采用低温螺旋榨油机进行低温压榨,压榨温度在65-80℃内,可通过一次榨取,也可分两次榨取。若分两次榨取,则第一次榨取的压力为100-120mpa,第二次榨取的压力为280-300mpa。

52.低温压榨油是一种具有菜籽油固有气味、滋味、口感纯正,且天然营养成分保存完好的新油品。所得的低温压榨饼还残存有12-15%的油脂,为了最大限度提高出油率,使浸出粕中残油率降低到1%左右。

53.因为菜籽含油率高,在榨筒中加压后滑动快,油还未全部榨出,菜籽饼就出榨机了,而加谷糠或者茶叶籽可使菜籽减慢滑动速度,故能多榨油,提高出油率和压榨效率。

54.在每100kg油菜籽中掺入5-7kg新鲜谷糠或者茶叶籽,可提高压榨效率。茶叶籽中含有大量宝贵的营养物质,内含丰富的茶多酚、ve、亚油酸等人体所需的营养成分,用茶叶籽制得的茶叶籽油是一种营养丰富的食用油,极具健康调理作用。利用茶叶籽来混合压榨菜籽油,有效利用茶叶籽资源。

55.使用时,依据好的油菜籽多掺入新鲜谷糠或者茶叶籽,差的油菜籽少掺入新鲜谷糠或者茶叶籽。另外,注意谷糠应新鲜无杂物。

56.s6、浸提:再对s5中的预榨饼进行溶剂浸出,得到菜籽毛油。

57.s7、精炼:将s5和s6中得到的菜籽毛油进行精炼处理,通过水化、碱炼、脱色和脱臭等工序处理,得到成品菜籽油。

58.水化即除去或回收菜籽毛油中的亲水性磷脂,也叫脱磷;碱炼就是纯化菜籽毛油,主要是把烧碱溶液加到毛油中,然后用离心机连续分离;脱色即将菜籽油色素含量降低到所要求的水平,主要是使定量的白土在通有氮气的情况下与加热的油混合,在脱色罐中进行脱色;脱臭就是破坏油中的过氧化物,除去醛、酮或其他空气氧化所产生的较易挥发的臭味物质,并且可通过破坏不稳定的胡萝卜素使油的颜色变得更浅。

59.在本发明中,菜籽毛油精炼前,进行冷冻1-2h,再放入转速为18000-20000r/min的高速冷冻离心机中离心30-50min,除去杂质得到菜籽油,之后,对菜籽油进行精炼。

60.另外,也可在精炼前通过另一种方式得到去除杂质的菜籽油。

61.菜籽毛油精炼前,进行沉淀、过滤至含渣率≤0.3%,放入温度为60℃的真空箱内抽真空8h,得到菜籽油,之后,对菜籽油进行精炼。

62.在脱臭工艺中,升温的速率为:在50-60min之内,温度从170-190℃均速升至240-260℃。脱臭工艺的条件为:真空度200-280pa,水蒸气用量相对于菜籽油重量为1.5-3wt%。

63.本发明制得的菜籽油油脂风味不变,营养成分基本无损失;而晒干的油菜籽榨出的菜籽油品质优于烘干的油菜籽。

64.另外,可在菜籽油中加入一定量的滇黄精提取液和桦褐孔菌提取液,使得加工的

菜籽油具有较好的抗氧化能力,延长菜籽油的保质期,不添加其他防腐剂及各种添加料,保持菜籽油的原生态。

65.本发明的具体实施原理是:

66.本发明中油菜籽依次通过振动的粗筛和细筛,风机吹离附着在油菜籽表面的灰尘,除杂效率高、除杂质量高,避免了在压榨过程中泥沙会吸油,从而提高了菜籽的出油率;另外,油菜籽料胚的出锅温度在100-120℃,油分子在高温中活跃,提高出油率,油菜籽与谷糠或茶叶籽混合,可使菜籽减慢滑动速度,能多榨油,提高出油率;另外,对预榨饼进行浸提,进一步提高了菜籽油的出油率,通过菜籽毛油的精炼,制成成品菜籽油。本发明提供了一种出油率高、制得的菜籽油质量好且生产效率高的高品质油菜籽压榨精炼成油加工工艺。

67.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

68.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

69.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。