:

1.本发明属于碳纤维技术领域,涉及一种碳纤维的改性方法,特别是一种增强 碳纤维树脂基复合材料界面性能的方法。

背景技术:

2.碳纤维增强复合材料以其质轻、比强度高、比刚度高等突出性能,在航空航 天、军工、风电和高档民用产品领域得到了广泛的应用。

3.界面是复合材料特有的重要组成部分,直接关系到基体与增强体之间载荷的 有效传递和分散,决定复合材料的机械性能。因此,如何对复合材料的界面进行 优化是增强复合材料性能研究的重点研究方向。目前,在碳纤维表面构建“柔性

‑ꢀ

刚性”结构,在复合材料中形成多尺度增强界面层已被证明是增强碳纤维复合材 料界面性能的有效方法。然而,纤维与“刚性”纳米颗粒之间的“柔性”聚合物使得 由基体到纤维的模量不能呈现平稳的梯度变化,不能实现良好的模量匹配,而且 会产生一定的应力集中破坏复合材料界面性能。此外,目前大部分碳纤维表面接 枝纳米材料和聚合物的方法存在反应复杂、步骤繁琐、影响本体强度等问题。

技术实现要素:

4.本发明的目的在于克服现有技术存在的缺点,解决现有碳纤维/环氧树脂复 合材料的界面结合强度低问题,提供一种简单高效无损增强碳纤维树脂基复合材 料界面性能的新方法,通过构筑刚柔结构来增强碳纤维树脂基复合材料界面性能。

5.为了实现上述目的,本发明增强碳纤维树脂基复合材料界面性能的具体过程 为:

6.(1)碳纤维的抽提处理:以丙酮为清洗剂对碳纤维进行抽提处理,得到抽 提处理后的碳纤维;

7.(2)碳纤维和碳纳米管的表面处理:

8.①

氨基芘溶解在n,n-二甲基甲酰胺中得到氨基芘溶液,将抽提处理后的碳 纤维在氨基芘溶液中超声处理后干燥获得处理后的碳纤维;

9.②

芘丁酸溶解在n,n-二甲基甲酰胺中得到芘丁酸溶液,将碳纳米管分散在 芘丁酸溶液中超声处理后水浴搅拌,冷却至室温后,通过滤膜抽滤碳纳米管的悬 浮液并进行干燥处理获得处理后的碳纳米管;

10.(3)碳纤维接枝碳纳米管:先将处理后的碳纳米管在含有n,n-二甲基甲酰 胺的烧杯中超声分散得到分散液,再将处理后的碳纤维浸渍于分散液中,然后加 入2-(7-氮杂苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯进行超声溶解,最后干 燥得到接枝碳纳米管的碳纤维;

11.(4)接枝碳纳米管的碳纤维表面引入聚醚胺:将接枝碳纳米管的碳纤维添 加到含有聚醚胺的n,n-二甲基甲酰胺的烧杯中,再加入2-(7-氮杂苯并三氮 唑)-n,n,n',n'-四甲基脲六氟磷酸酯,在常温下浸渍后取出真空干燥,得到表面构 筑刚柔结构的碳纤维,通过

在碳纤维表面构筑刚柔结构增强碳纤维树脂基复合材 料界面性能。

12.本发明步骤(1)中对碳纤维进行抽提处理的过程为:

13.①

、将碳纤维放入装有丙酮的索氏提取器中,再将丙酮加热至75℃~85℃, 丙酮不断蒸出并在索氏提取器中冷凝,使碳纤维表面的杂质在蒸馏的丙酮中不断 得到清洗,清洗时间为48h~72h,得到去除表面环氧涂层的碳纤维;

14.②

、将去除表面环氧涂层的碳纤维在温度为70℃~80℃下干燥2h~4h,得到 抽提处理后的碳纤维。

15.本发明步骤(2)

①

中氨基芘的质量与n,n-二甲基甲酰胺的体积比为 0.312g:(20ml~30ml);碳纤维的质量与n,n-二甲基甲酰胺的体积比为 (0.2g~0.4g):(20ml~30ml);超声处理的功率为280w~350w,超声处理的时间为 1h~2h。

16.本发明步骤(2)

②

芘丁酸的质量与n,n-二甲基甲酰胺的体积比为 0.25g:(20ml~30ml),碳纳米管的质量与n,n-二甲基甲酰胺的体积比为 (0.6g~0.8g):(20ml~30ml);所述超声处理的功率为280w~350w,超声处理的时 间为2h~4h;所述水浴搅拌温度为50℃,时间为3h~4h;所述滤膜为0.45μm聚 四氟乙烯膜,所述干燥温度为80℃~90℃,干燥时间为8h~12h。

17.本发明步骤(3)中所述碳纳米管的质量与n,n-二甲基甲酰胺的体积比为 (0.1g~0.2g):(20ml~30ml);所述超声处理的功率为280w~350w,超声处理的时 间为1h;所述2-(7-氮杂苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯的质量与 n,n-二甲基甲酰胺的体积比为(0.01g~0.02g):(20ml~30ml);所述处理后的碳纤 维的质量与n,n-二甲基甲酰胺的体积比为(0.2g~0.4g):(20ml~30ml);所述浸渍 时间为1h~2h,干燥温度为80℃~90℃,干燥时间为10h~12h。

18.本发明步骤(4)中所述聚醚胺的质量与n,n-二甲基甲酰胺的体积比为 (0.1g~0.2g):(100ml~200ml);所述聚醚胺的质量与接枝碳纳米管的碳纤维的质量 比为(0.1g~0.2g):(0.2g~0.4g);所述2-(7-氮杂苯并三氮唑)-n,n,n',n'-四甲基脲六氟 磷酸酯的质量与n,n-二甲基甲酰胺的体积比为(0.01g~0.02g):(20ml~30ml);所 述浸渍时间为15min,干燥温度为80℃~90℃下,干燥时间为10h~12h,得到接 枝碳纳米管的碳纤维表面引入聚醚胺。

19.本发明的工作原理为:利用碳纤维和碳纳米管与芘类衍生物建立了π-π相互 作用,在碳纤维表面构筑具有“刚柔并济”特性的纳米-聚合物复合结构,构建了 可以有效地分散应力、平衡模量的多尺度梯度模量界面层,芘衍生物作为“桥梁”, 通过π-π相互作用来实现碳纤维的表面接枝,不仅取代了复杂的氧化活化过程, 而且避免对其固有强度造成的损害;而且“刚性-柔性”结构可增强纤维表面粗糙 度、比表面积,来增强树脂的机械互锁,表面的反应基团可以与树脂产生化学键 合作用,界面区域物理化学作用将更加充分,聚合物链深入到基体中,参与树脂 的固化过程并与树脂链紧密缠结,形成更宽厚的界面过渡层,增加裂纹扩展路径, 达到增强复合材料界面性能的目的。

20.本发明与现有技术相比,将氨基芘和芘丁酸分别通过π-π相互作用吸附在碳 纤维和碳纳米管上,在缩合剂作用下形成酰胺键,依次将碳纳米管和聚醚胺接枝 到碳纤维表面,构建了具有“刚柔并济”特性的纳米-聚合物多尺度结构,这为碳 纤维/环氧树脂基复合材料界面改性研究提供全新的设计思路与方法,而且碳纤 维-环氧树脂界面中的“刚性-柔

性”结构可以均匀地传递外力并与环氧链可发生 化学键合作用,从而提供具有改善的界面性能的碳纤维复合材料,且工艺简单, 对碳纤维本体无损伤。

附图说明:

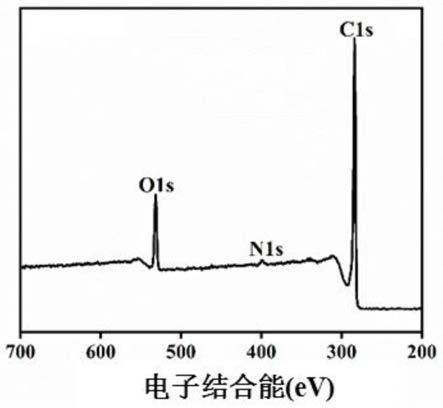

21.图1为本发明实施例1步骤(1)

②

得到的抽提处理后的碳纤维的xps的全 谱图;

22.图2为本发明实施例1步骤(1)得到的抽提处理后的分峰图,其中中1为 c1s(1),2为c1s(2),3为c1s(3);

23.图3为本发明实施例1步骤(3)得到的接枝碳纳米管的碳纤维的全谱图;

24.图4为本发明实施例1步骤(3)得到的接枝碳纳米管的碳纤维的分峰图, 图中4为c-n,5为c=o,6为n-c=o,7为cooh,8为π-π*;

25.图5为本发明实施例1步骤(4)得到的cf-cnts-pea的全谱图;

26.图6为本发明实施例1步骤(4)得到的cf-cnts-pea的分峰图,图中4 为c-n,6为n-c=o;

27.图7为本发明实施例1中涉及的sem图,其中(a)为步骤(1)

②

得到的 抽提处理后的碳纤维的sem图;(b)为步骤(3)得到的接枝碳纳米管的碳纤维 的sem图;(c)为步骤(4)得到的cf-cnts-pea的sem图;

28.图8为本发明实施例1中涉及的tem图,其中(a)为步骤(1)

②

得到的 抽提处理后的碳纤维的tem图;(b)为步骤(3)得到的接枝碳纳米管的碳纤 维的tem图;(c)步骤(4)得到的cf-cnts-pea的tem图;

29.图9为本发明实施例1中涉及的界面剪切强度柱状图,其中1为未处理碳纤 维,2为步骤(1)

②

得到的抽提处理后的碳纤维,3为步骤(3)得到的接枝碳 纳米管的碳纤维,4为步骤(4)得到的cf-cnts-pea;

30.图10为本发明实施例1中涉及的横向纤维拉伸强度柱状图,其中1为未处 理碳纤维,2为步骤(1)

②

得到的抽提处理后的碳纤维,3为步骤(3)得到的 接枝碳纳米管的碳纤维,4为步骤(4)得到的cf-cnts-pea。

具体实施方式:

31.下面通过实施例并结合附图对本发明作进一步说明。

32.实施例1:

33.本实施例通过构筑刚柔结构增强碳纤维树脂基复合材料界面性能的具体过 程如下:

34.(1)碳纤维的抽提处理:

35.①

、将1.5g碳纤维放入装有丙酮的索氏提取器中,再将丙酮加热至80℃, 丙酮不断蒸出并在索氏提取器中冷凝,使碳纤维表面的杂质在蒸馏的丙酮中不断 得到清洗,清洗时间为72h,得到去除表面环氧涂层的碳纤维;

36.②

、将去除表面环氧涂层的碳纤维在温度为80℃下干燥3h,得到抽提处理 后的碳纤维;

37.(2)碳纤维和碳纳米管的表面改性:

38.①

、先0.312g氨基芘(ap)通过超声处理溶解在20mln,n-二甲基甲酰胺中得 到氨

基芘溶液,再将0.3g抽提处理后的碳纤维在氨基芘溶液中超声处理1h后在 80℃下干燥12h,获得处理后的碳纤维(cf-ap);

39.②

、先将0.25g芘丁酸(pba)通过超声处理溶解在20mln,n-二甲基甲酰胺中 得到芘丁酸溶液,再将0.7g碳纳米管分散在芘丁酸溶液中超声处理4h,然后50℃ 水浴搅拌3h,冷却至室温后,通过0.45μm聚四氟乙烯膜抽滤碳纳米管的悬浮液, 在80℃下干燥12h,获得处理后的碳纳米管(cnts-pba);

40.步骤(2)中所述超声处理的功率均为350w;

41.(3)碳纤维接枝碳纳米管:

42.先将0.15gcnt-pba加入装有20mln,n-二甲基甲酰胺的烧杯中,在350w 功率下超声处理1h得到分散液,再将0.3g处理后的碳纤维(cf-ap)浸渍于分散 液中2h,然后加入起到缩合剂作用的0.02g 2-(7-氮杂苯并三氮唑)-n,n,n',n'-四甲 基脲六氟磷酸酯进行超声溶解,最后在80℃下干燥12h,获得接枝碳纳米管的碳 纤维(cf-cnts);

43.(4)cf-cnts表面接枝聚醚胺:

44.将0.3gcf-cnts添加到含有0.2g聚醚胺的200mldmf的烧杯中,加入 0.02ghatu,常温下浸渍15min,取出80℃真空干燥12h,获得表面构筑刚柔结 构的碳纤维,记为cf-cnts-pea。

45.本实施例对抽提处理后的碳纤维(cf-ap)、接枝碳纳米管的碳纤维(cf-cnts) 和表面构筑刚柔结构的碳纤维(cf-cnts-pea)进行测试和分析,其结果如图 1-10所示,从图1~图6可知,碳纤维表面接枝cnts后,全谱图中n元素峰出 现,且在cf-cnts的分峰图中在结合能为287.9ev处出现了o=c-n新峰,此外, π-π*峰的出现意味着共轭芳香结构的π-π相互作用;从cf-cnts-pea的分峰图 中可以看出,o=c-n的含量从2.6%增加到11.7%,cf-cnts的羧基与聚醚胺的 伯氨基之间形成的新键(o=c-n),这些结果表明聚醚胺已成功聚合接枝到碳纤维 表面;

46.从图7~图8可以看出,未处理的碳纤维表面整齐光滑,沿纵向有一些浅而 窄的凹槽,而对于接枝cnts的碳纤维,cnts沿不同方向分布在碳纤维表面, 表面粗糙度显着增加,有利于增大碳纤维与树脂之间的机械相互作用,这利于增 大纤维与树脂之间的结合能力;对于cf-cnts-pea,碳纤维和cnts被聚合物 包裹,还有一部分cnts延伸到聚合物外部,“柔性-刚性”的增强结构在碳纤维表 面形成,“刚柔结合”的结构在增加与基体的机械互锁作用的同时,大量的氨基官 能团会增强碳纤维与树脂之间的化学键合作用,柔性分子链可以参与树脂的固化, 形成交联网络结构,增强复合材料的界面性能;

47.从图9可知,碳纤维接枝cnts以后的界面剪切强度(ifss)由原丝的48.8mpa 提高到83.5mpa,提高了71.1%,这是因为碳纤维表面经接枝cnts和pea后含 有氨基基团,可与基体中的环氧基形成共价键,此外,纤维表面粗糙度的增强能 够增强纤维与基体的机械互锁作用,显著改善复合材料的界面性能;

48.从图10可知,cf-cnts-pea复合材料横向拉伸(tfb)强度为31.3mpa, 与cf(16.5mpa)相比增加了89.7%,“刚柔结合”结构的构建增加了界面层的厚 度,可缓解或消除界面残余应力,扩大了裂纹扩展路径,可有效吸收或偏转微裂 纹,抑制微裂纹尖端的扩展,从而使复合材料的界面性能进一步提高。

49.实施例2:

50.本实施例通过构筑刚柔结构增强碳纤维树脂基复合材料界面性能的具体过 程如下:

51.(1)碳纤维的抽提处理:

52.①

、将1.5g碳纤维放入装有丙酮的索氏提取器中,再将丙酮加热至80℃, 丙酮不断蒸出并在索氏提取器中冷凝,使碳纤维表面的杂质在蒸馏的丙酮中不断 得到清洗,清洗时间为72h,得到去除表面环氧涂层的碳纤维;

53.②

、将去除表面环氧涂层的碳纤维在温度为80℃下干燥3h,得到抽提处理 后的碳纤维;

54.(2)碳纤维和碳纳米管的表面改性:

55.①

、0.312g氨基芘(ap)通过超声处理溶解在20mln,n-二甲基甲酰胺中得到 氨基芘溶液,将0.2g抽提处理后的碳纤维在氨基芘溶液中超声处理1h,在80℃ 下干燥12h,获得处理后的碳纤维(cf-ap);

56.②

、0.25g芘丁酸(pba)通过超声处理分别溶解在20mln,n-二甲基甲酰胺中 得到芘丁酸溶液,将0.6g碳纳米管分散在芘丁酸溶液中超声处理2h,然后50℃ 水浴搅拌3h,冷却至室温后,通过0.45μm聚四氟乙烯膜抽滤碳纳米管的悬浮液, 在80℃下干燥12h,获得处理后的碳纳米管(cnts-pba);

57.步骤(2)中所述的超声处理的功率均为280w;

58.(3)碳纤维接枝碳纳米管:

59.首先将0.1gcnt-pba加入装有20mln,n-二甲基甲酰胺的烧杯中,在280w 功率下超声处理1h得到分散液,再将0.2gcf-ap浸渍于分散液中1h,然后将起 到缩合剂作用的0.01g 2-(7-氮杂苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯超 声溶解在含有cnts-pba的dmf溶液中,最后在80℃下干燥12h,获得出 cf-cnts;

60.(4)cf-cnts表面接枝聚醚胺:

61.将0.2gcf-cnts添加到含有0.1g聚醚胺的100mldmf的烧杯中,加入 0.01ghatu,常温下浸渍15min,取出80℃真空干燥12h,以获得cf-cnts-pea。

62.本实施例对碳纤维改性前后元素、碳纤维改性前后微观形貌、碳纤维界面剪 切强度和碳纤维的横向纤维束拉伸实验进行测试和分析,其结果如下:

63.碳纤维改性前后元素变化:cf-cnts表面的o=c-n含量为1.75%, cf-cnts-pea的o=c-n的含量增加到10.8%;

64.碳纤维改性前后微观形貌变化:纤维氧化后表面接枝碳纳米管数量减少, 引入聚合物减少;

65.碳纤维界面剪切强度分析:界面剪切强度(ifss)由原丝的48.8mpa提高 到73.4mpa,提高了50.4%;

66.碳纤维的横向纤维束拉伸实验分析:横向拉伸(tfb)强度由16.5mpa提高 到29.8mpa,提高了80.6%。