一种pu发泡自行车轮胎回收工艺

技术领域

1.本技术涉及轮胎回收领域,更具体地说,它涉及一种pu发泡自行车轮胎回收工艺。

背景技术:

2.随着科技的不断发展,全民健身的观念逐步渗入人们的生活,于是骑车成为了人们热衷的运动方式,这其中也离不开共享单车的诞生所带来的贡献。

3.自行车使用的普及,也就意味着自行车轮胎的报废量在逐年增加,每年轮胎的报废量都是非常大的,对这些废弃物的传统处理方法一般是填埋或堆积。而大量废旧轮胎的填埋、堆积,不仅造成资源浪费,还会给环境带来严重的威胁。

4.当下,环保是人们一直积极在做的事情,因此,如何将大量的报废自行车轮胎回收再利用,成了人们需要解决的难题之一。

技术实现要素:

5.为了实现废旧自行车轮胎的回收再利用,本技术提供一种pu发泡自行车轮胎回收工艺。

6.本技术提供的一种pu发泡自行车轮胎回收工艺采用如下的技术方案:一种pu发泡自行车轮胎回收工艺,其特征在于,包括以下步骤:步骤1):将废旧轮胎破碎成95-110目,得到轮胎粉末;步骤2):将175-250重量份的轮胎粉末与215-285重量份的聚乙二醇醚、23-36重量份的表面活性剂混合,得到初混料;步骤3):将138-168重量份的甲苯二异氰酸酯与初混料混合,得到预聚体;步骤4):将1.3-3.2重量份二乙氨基乙醇、2.2-3.5重量份1,4-丁二醇、2.8-4.0重量份n,n-亚甲基双丙烯酰胺、1.6-3.0重量份助硫化剂与预聚体混合,得到混合料;步骤5):对混合料进行拉条造粒,得到tpu粒料。

7.优选的,所述轮胎回收工艺中,按照重量份数,各种原料的用量如下:轮胎粉末:198-225份;聚乙二醇醚:236-260份;表面活性剂:28-33份;甲苯二异氰酸酯:144-153份;二乙氨基乙醇:1.8-2.6份;1,4-丁二醇:2.8-3.2份;n,n-亚甲基双丙烯酰胺:3.3-3.7份;助硫化剂:2.1-2.6份。通过采用上述技术方案,废旧轮胎经过破碎、与聚乙二醇醚、表面活性剂、甲苯二异氰酸酯混合后,形成预聚体,但此时的预聚体还不能投入使用,需要再与二乙氨基乙醇、1,4-丁二醇、n,n-亚甲基双丙烯酰胺、助硫化剂共同混合后才能形成混合料,将混合料拉条

造粒后,即可得到tpu粒料。

8.在二乙氨基乙醇、1,4-丁二醇、n,n-亚甲基双丙烯酰胺的共同配合下,有效缓解了1,4-丁二醇对tpu硬度的影响,制得的tpu具有较高的硬度。同时,进一步提高了n,n-亚甲基双丙烯酰胺将聚氨酯分子与甲苯二异氰酸酯等引入分子之间发生交联的程度,将各种物质紧密结合在一起,从而进一步提高了tpu的拉伸强度。另外,二乙氨基乙醇、1,4-丁二醇的共同配合进一步提高了整个体系的稳定性,使得各种物质的性能得到充分发挥,使得生成的tpu具有更优良的稳定性,可以保存更长时间。

9.优选的,在所述步骤1)前,对废旧轮胎进行预处理,预处理包括以下步骤:步骤a):将废旧轮胎进行分类、清洗,切成5-8cm的轮胎块;步骤b):将轮胎块破碎成20-35目,得到粗粉末;步骤c):将粗粉末破碎成72-78目,得到细粉末;步骤d):对细粉末进行磁选,去除金属杂质,得到去杂粉末;然后对去杂粉末进行步骤1)的处理,得到轮胎粉末。

10.通过采用上述技术方案,对废旧轮胎进行多次破碎,具有更好的破碎效果。对经过破碎后的进行磁选,减少细粉末内的金属杂质,减少了金属杂质对后续生成tpu所带来的影响,便于各种原料充分配合,提高所制得tpu的质量。

11.优选的,所述步骤b)、步骤c)在温度130-165℃、真空度0.04-0.07mpa下进行。

12.优选的,所述步骤b)、步骤c)在氮气保护下进行。

13.通过采用上述技术方案,在特定条件下对轮胎块进行破碎,使得轮胎块破碎更加均匀,便于后续操作,同时也使得轮胎粉末可以更充分地与其它原料混合、接触。

14.优选的,所述步骤d)的磁选采用微波辐射处理,微波频率为2000-2150hz、微波时间为5-8分钟。

15.通过采用上述技术方案,采用特定微波条件对细粉末进行磁选,可以更好地将金属杂质与细粉末分离,从而减少金属杂质在后续操作中对各种原料的影响。

16.优选的,所述步骤4)中,还投入有2.5-3.6重量份的丁二醇双缩水甘油醚与预聚体混合。

17.通过采用上述技术方案,投入丁二醇双缩水甘油醚后,其与其它原料共同配合,缓解了聚氨酯中大量极性基团容易水解的问题,提高了tpu的长期稳定性。

18.优选的,所述表面活性剂为十二烷基苯磺酸钠、十二烷基苯磺酸钙、十二烷基苯磺酸铵中的一种或多种混合。

19.通过采用上述技术方案,选用特定的表面活性剂可以更好地与轮胎粉末、聚乙二醇醚等原料配合,降低表面张力,从而进一步使得各种原料之间充分配合,有利于提高tpu的硬度、拉伸强度和稳定性。

20.综上所述,本技术具有以下有益效果:1、废旧轮胎经过破碎、与聚乙二醇醚、表面活性剂、甲苯二异氰酸酯混合后,形成预聚体,但此时的预聚体还不能投入使用,需要再与二乙氨基乙醇、1,4-丁二醇、n,n-亚甲基双丙烯酰胺、助硫化剂共同混合后才能形成混合料,将混合料拉条造粒后,即可得到tpu粒料。

21.2、在二乙氨基乙醇、1,4-丁二醇、n,n-亚甲基双丙烯酰胺的共同配合下,有效缓解

了1,4-丁二醇对tpu硬度的影响,制得的tpu具有较高的硬度。

22.3、二乙氨基乙醇、1,4-丁二醇的共同配合进一步提高了整个体系的稳定性,使得各种物质的性能得到充分发挥,使得生成的tpu具有更优良的稳定性,可以保存更长时间。

具体实施方式

23.以下结合实施例对本技术作进一步详细说明。

24.以下实施例及对比例中所用原料的来源信息详见表1。

25.表1原料型号来源信息聚乙二醇醚工业级济南腾博化工有限公司十二烷基苯磺酸钠60型sdbs山东旭杰化工有限公司十二烷基苯磺酸钙kds3241654康迪斯化工(湖北)有限公司十二烷基苯磺酸铵1331-61-9上海凯赛化工有限公司甲苯二异氰酸酯工业级济南晶昊化工有限公司二乙氨基乙醇工业级湖北东曹化学科技有限公司1,4-丁二醇/济南洪旺化工有限公司n,n-亚甲基双丙烯酰胺j0008苏州亚科科技股份有限公司促进剂m/上海霄鸿实业有限公司促进剂dm工业级济南泉星新材料有限公司丁二醇双缩水甘油醚/湖北鸿鑫瑞宇精细化工有限公司甘油/济南鸿程化工有限公司聚乙二醇zdsm-聚乙二醇济南智鼎商贸有限公司实施例

26.实施例1一种pu发泡自行车轮胎回收工艺,包括以下步骤:步骤1):将废旧轮胎破碎成95目,得到轮胎粉末。

27.步骤2):将175kg轮胎粉末与285kg聚乙二醇醚、23kg表面活性剂在转速50r/min的条件下搅拌5分钟,得到初混料。在本实施例中,表面活性剂选用十二烷基苯磺酸钠。

28.步骤3):将168kg甲苯二异氰酸酯与初混料在转速56r/min的条件下搅拌3分钟,得到预聚体。

29.步骤4):将1.3kg二乙氨基乙醇、3.5kg1,4-丁二醇、4.0kgn,n-亚甲基双丙烯酰胺、1.6kg助硫化剂与预聚体在转速56r/min的条件下搅拌3分钟,得到混合料。在本实施例中,助硫化剂为促进剂m。

30.步骤5):把混合料投入到造粒机内进行拉条造粒,得到tpu粒料。

31.实施例2一种pu发泡自行车轮胎回收工艺,与实施例1的不同之处在于,步骤1)中将废旧轮胎破碎成110目。

32.步骤2)中轮胎粉末投入量为250kg、聚乙二醇醚投入量为215kg、表面活性剂投入量为36kg。在本实施例中,表面活性剂选用十二烷基苯磺酸钙。

33.步骤3)中甲苯二异氰酸酯投入量为138kg。

34.步骤4)中二乙氨基乙醇投入量为3.2kg、1,4-丁二醇投入量为2.2kg、n,n-亚甲基双丙烯酰胺投入量为2.8kg、助硫化剂投入量为3.0kg。在本实施例中,助硫化剂选用促进剂dm。

35.实施例3一种pu发泡自行车轮胎回收工艺,与实施例1的不同之处在于,步骤1)中将废旧轮胎破碎成105目。

36.步骤2)中轮胎粉末投入量为198kg、聚乙二醇醚投入量为260kg、表面活性剂投入量为33kg。在本实施例中,表面活性剂选用十二烷基苯磺酸铵。

37.步骤3)中甲苯二异氰酸酯投入量为153kg。

38.步骤4)中二乙氨基乙醇投入量为1.8kg、1,4-丁二醇投入量为3.2kg、n,n-亚甲基双丙烯酰胺投入量为3.3kg、助硫化剂投入量为2.1kg。

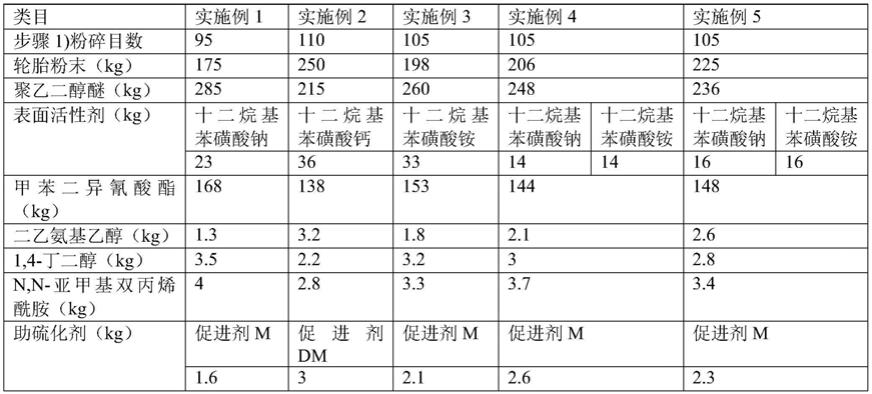

39.实施例4-5一种pu发泡自行车轮胎回收工艺,与实施例3的不同之处在于轮胎粉末、聚乙二醇醚、表面活性剂、甲苯二异氰酸酯、二乙氨基乙醇、1,4-丁二醇、n,n-亚甲基双丙烯酰胺、助硫化剂的具体用量、选择,详情参照表2。实施例1-3的各项参数也汇总于表2。

40.表2实施例6-8一种pu发泡自行车轮胎回收工艺,与实施例5的不同之处在于,步骤4)中投入有丁二醇双缩水甘油醚与预聚体混合,丁二醇双缩水甘油醚的用量参照表3。

41.表3 实施例6实施例7实施例8投入量(kg)2.53.62.9实施例9一种pu发泡自行车轮胎回收工艺,与实施例5的不同之处在于,步骤1)前,对废旧轮胎进行预处理,预处理包括以下步骤:步骤a):将废旧轮胎进行分类、清洗,利用切块机将废旧轮胎切成5cm的轮胎块。

42.步骤b):在常温常压下,将轮胎块破碎成20目,得到粗粉末。

43.步骤c):在常温常压下,将粗粉末破碎成78目,得到细粉末。

44.步骤d):对细粉末进行微波辐射处理,微波频率为2000hz,微波时间为8分钟,去除金属杂质,得到去杂粉末。

45.然后对去杂粉末进行步骤1)的处理,得到轮胎粉末。

46.实施例10一种pu发泡自行车轮胎回收工艺,与实施例9的不同之处在于,步骤a)中将废旧轮胎切成8cm的轮胎块。

47.步骤b)中将轮胎块破碎成35目。

48.步骤c)中将粗粉末破碎成72目。

49.步骤d)中微波频率为2150hz,微波时间为5分钟。

50.实施例11一种pu发泡自行车轮胎回收工艺,与实施例9的不同之处在于,步骤b)、步骤c)在温度165℃、真空度0.04下进行。

51.实施例12一种pu发泡自行车轮胎回收工艺,与实施例9的不同之处在于,步骤b)、步骤c)在温度130℃、真空度0.07mpa下进行。

52.实施例13一种pu发泡自行车轮胎回收工艺,与实施例9的不同之处在于,步骤b)、步骤c)在氮气保护下进行。

53.实施例14一种pu发泡自行车轮胎回收工艺,与实施例8的不同之处在于,步骤1)前,对废旧轮胎进行预处理,预处理包括以下步骤:步骤a):将废旧轮胎进行分类、清洗,利用切块机将废旧轮胎切成5cm的轮胎块。

54.步骤b):将轮胎块破碎成20目,得到粗粉末;步骤c):将粗粉末破碎成78目,得到细粉末;步骤b)、步骤c)在温度165℃、真空度0.04、氮气保护下进行。

55.步骤d):对细粉末进行微波辐射处理,微波频率为2000hz,微波时间为8分钟,去除金属杂质,得到去杂粉末。

56.然后对去杂粉末进行步骤1)的处理,得到轮胎粉末。

57.对比例对比例1一种pu发泡自行车轮胎回收工艺,与实施例5的不同之处在于,将步骤4)中的二乙氨基乙醇替换为等量的甘油。

58.对比例2一种pu发泡自行车轮胎回收工艺,与实施例5的不同之处在于,将步骤4)中的1,4-丁二醇替换为等量的甘油。

59.对比例3一种pu发泡自行车轮胎回收工艺,与实施例5的不同之处在于,将步骤4)中的n,n-亚甲基双丙烯酰胺替换为等量的聚乙二醇。

60.性能检测试验

按照gb-t38273.2-2019《塑料热塑性聚酯/酯和聚醚/酯模塑和挤塑弹性体第2部分:试样制备和性能测定》对实施例1-14、对比例1-3和市售tpu料粒进行硬度、拉伸强度的检测。

61.把实施例1-14、对比例1-3和市售tpu料粒放置于150℃烘箱中10天,然后检测其拉伸强度,处理前、后的拉伸强度的变化程度反映tpu性能的稳定性。

62.上述试验的检测结果详见表4。

63.表4根据表4中实施例1-5与对比例1-3、市售tpu料粒的检测数据对比可知,实施例1-5所制得的tpu料粒的硬度、拉伸强度远大于对比例1-3的,实施例1-5的处理前、后变化幅度也较对比例1-3的小,说明实施例1-5具有良好的硬度、拉伸强度和稳定性。实施例1-5所制得的tpu各方面性能略优于市售tpu颗粒,说明废旧轮胎经过一系列处理后,可以较好地被回收再利用。

64.根据表4中实施例6-8与市售tpu料粒的检测数据对比可知,投入丁二醇双缩水甘油醚与其它原料混合,对于制得tpu的硬度影响较小,对其稳定性的影响较为明显。

65.根据表4中实施例9-10与实施例5的检测数据对比可知,对废旧轮胎进行预处理后,所制得的tpu料粒的硬度得到提高,拉伸强度、稳定性也得到提高。

66.根据表4中实施例11-13与实施例5的检测数据对比可知,控制破碎时的温度、真空度、在氮气保护下进行作业可以有效提高所制得tpu的硬度、拉伸强度与稳定性。

67.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。