1.本技术涉及皂脚回收设备领域,尤其是涉及一种皂脚渣液自动分离装置。

背景技术:

2.食用油精炼碱炼脱酸过程中,依据毛油游离脂肪酸含量与精炼油脂产品质量需要采用烧碱——氢氧化钠(naoh)溶液与油脂进行脂肪酸中和,也就是常说的碱炼去掉食用油酸价的方法。这个碱炼过程中必然形成皂脚,而实际生产过程中进行油皂分离过程中(离心机或者自然沉降法)脱除的皂脚一般含油20%~30%左右。为了提高精炼成品油回收率,一般精炼过程中都需要对分离的皂脚进行加热、破乳、搅拌添加盐水等措施使皂脚富含油脂析出进行回收。

3.传统的油脂精炼

‘

精炼皂脚中性油回收’自然沉淀法:就是将含中性油的皂脚进行加热,加热到一定温度后开始搅拌,搅拌充分后添加饱和盐水,经过4—5小时的自然沉淀后排放底部清水,撇收上部油脂,收集皂渣到皂脚罐。

4.针对上述中的相关技术,存在着无法连续生产,效率较低的缺陷。

技术实现要素:

5.为了实现连续生产,提高生产效率,本技术提供一种皂脚渣液自动分离装置。

6.本技术提供的一种皂脚渣液自动分离装置,采用如下的技术方案:

7.一种皂脚渣液自动分离装置,包括输入机构、调制桶和分离罐,所述输入机构用于向调制桶中输入皂脚和盐水;所述调制桶上开设有第一入料口和出料口,所述分离罐上开设有第二入料口,所述第二入料口与出料口连通,所述分离罐上开设有油脂回收口、皂渣排放口和液流口,所述皂渣排放口的位置低于油脂排放口,所述液流口的位置低于皂渣排放口,所述液流口连通有液流管,所述液流管上开设有清水溢流口,所述清水溢流口的位置高于液流口,所述清水溢流口的位置低于皂渣排放口。

8.通过采用上述技术方案,输入机构向调制桶中通入皂脚和盐水,调制后的皂脚食盐水混合物将通入分离罐中,在分离罐中静置分层,分层后,处于最上层的油脂将从油脂回收口流出,皂渣将聚集在油脂下通过皂渣排放口排出,在这过程中,处于液流口处附近的液体将从液流口流入液流管中,直到水位到达清水溢流口处,液体才会从清水溢流口中流出,由于分离罐内的液体处于分层状态,则罐内的液面始终会高于清水溢流口,若流量适当的液体持续通入分离罐中,则分离罐中的液体将会保持在特定的高度,使油脂和皂渣均可持续从对应的排放口排出,从而实现连续生产,提高了生产效率。

9.可选的,所述输入机构包括盐水罐、皂脚罐和输送管,所述盐水罐上连通有盐水导管,所述皂脚罐上贯通设置有皂脚导管,所述盐水导管和皂脚导管与输送管连通,所述输送管上设置有输出泵,所述输出泵的输入口与输送管连通,所述输出泵的输出口与第一入料口连通。

10.通过采用上述技术方案,盐水和皂脚在输送管中混合后通入输出泵,输出泵将会

将皂脚盐水混合液泵入调制桶中,从而实现反应材料的自动输入。

11.可选的,所述调制桶上设置有用于加热调制桶的加热器,所述加热器包括加热盘管,所述加热盘管绕设于调制桶上,所述加热盘管上开设有第一蒸汽入管和第一冷水排放管,所述第一蒸汽入管的位置高于第一冷水排放管。

12.通过采用上述技术方案,由第一蒸汽入管通入蒸汽进入加热盘管中,高温蒸汽液化将会放出大量热量从而起到加热的效果,而产生的水将随着管道,最后从第一冷水排放管流出,使盘管中一直充满高温蒸汽,从而起到不断加热调制桶的作用。

13.可选的,所述分离罐中设置有缓冲装置,所述缓冲装置包括导流管和缓冲板,所述导流管设置于分离罐内,所述导流管远离罐底一端与第二进料管连通,所述缓冲板固定设置于分离罐内壁上,所述缓冲板位于导流管下方。

14.通过采用上述技术方案,将皂渣水混合物通入分离罐中时,导流管远离第二进料管的内壁将会第一次减缓水流速度,之后导流管将皂渣水混合物导向缓冲板所在的一端,缓冲板将第二次减缓水流速度,从而起到缓冲的作用,防止混合物流速过快打乱分离罐中分层液体的状态。

15.可选的,所述搅拌机构包括驱动电机和搅拌杆,所述驱动电机固定设置于调制桶上,所述驱动电机输出轴与搅拌杆同轴固定连接,所述搅拌杆上固定设置有搅拌叶。

16.通过采用上述技术方案,驱动电机驱动搅拌杆转动,转动的搅拌杆将带动搅拌叶片一起转动,从而起到将调制桶中的皂脚盐水混合物搅拌均匀的作用。

17.可选的,所述盐水导管和皂脚导管上设置有流量阀。

18.通过采用上述技术方案,可以通过控制流量阀从而精确控制盐水和皂脚水的流量大小,从而控制皂脚盐水混合物的流量,从而保证整个自动分离装置的正常运行。

19.可选的,所述分离罐上套设有用于保持分离罐中温度的保温套。

20.通过采用上述技术方案,套设于分离罐上的保温套将会一定程度起到隔绝热量的作用,从而减缓分离罐中热量的流失速度。

21.可选的,所述保温套上开设有第二蒸汽入管和第二冷水排放管,所述第二蒸汽入管的位置高于第二冷水排放管。

22.通过采用上述技术方案,向保温套中通入高温蒸汽,蒸汽液化将会放出大量的热用于加热罐体,起到补充流失热量的作用,进而增强保温效果。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1. 油脂和皂渣均可持续从对应的排放口排出,从而实现连续生产,提高了生产效率;

25.2. 盐水和皂脚在输送管中混合后通入输出泵,输出泵将会将皂脚盐水混合液泵入调制桶中,从而实现反应材料的自动输入;

26.3. 向加热罐外的保温套中通入高温蒸汽,蒸汽液化将会放出大量的热用于加热罐体,起到补充流失热量的作用,进而增强保温效果。

附图说明

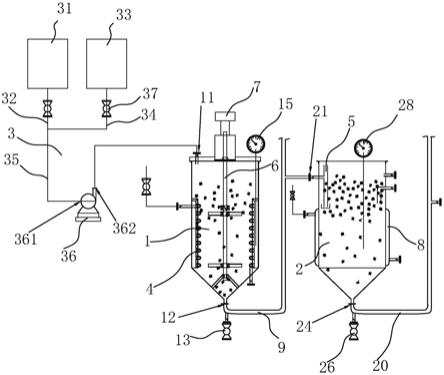

27.图1是本技术实施例的结构示意图;

28.图2是本技术实施例的调制桶、搅拌机构和加热器的结构示意图;

29.图3是图2中a部放大图;

30.图4是图2中b部放大图;

31.图5是本技术实施例的保温套和分离罐的结构示意图。

32.附图标记说明:1、调制桶;11、第一入料口;12、出料口;2、分离罐;21、第二入料口;22、油脂回收口;23、皂渣排放口;24、液流口;3、输入机构;31、盐水罐;32、盐水导管;33、皂脚罐;34、皂脚导管;35、输送管;36、输出泵;361、输入口;362、输出口;37、流量阀;4、加热盘管;41、第一蒸汽入管;42、第一冷水排放管;43、第一气阀;5、缓冲装置;51、导流管;52、缓冲板;53、挡板;6、搅拌杆;61、连接轴;62、搅拌叶;63、固定轴;64、固定杆;7、驱动电机;8、保温套;81、第二蒸汽入管;82、第二冷水排放管;83、第二气阀;9、导通管;91、导通横管;92、导通竖管;921、混合物溢流口;10、第一排放管;13、第一限流阀;14、桶盖;15、第一温度表;151、第一测温杆;16、容纳槽;17、u形螺杆;18、螺母;19、隔热层;20、液流管;201、液流横管;202、液流竖管;2021、清水溢流口;25、第二排放管;26、第二限流阀;27、盖板;28、第二温度表;281、第二测温杆。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种皂脚渣液自动分离装置。参照图1,一种皂脚渣液自动分离装置,包括输入机构3、调制桶1和分离罐2,输入机构3用于向调制桶1中输入皂脚和盐水。

35.参照图1,输入机构3包括盐水罐31、皂脚罐33和输送管35,盐水罐31底壁连通有盐水导管32,盐水导管32竖直设置,皂脚罐33底壁连通有皂脚导管34。盐水导管32与输出管连通,皂脚导管34与输出管连通,盐水导管32和皂脚导管34上均设置有流量阀37用于控制盐水罐31和皂脚罐33的放料流量,输送管35上设置有输出泵36,输出泵36的输入口361与输送管35连通。

36.参照图1、2,调制桶1底部设置为斗形,其横截面积由上至下逐渐缩小。调制桶1上开设有第一入料口11和出料口12,第一入料口11与输出泵36的输出口362连通。调制桶1上的出料口12设置于调制桶1最低处,出料口12处连通有导通管9,导通管9包括导通横管91和导通竖管92,导通横管91水平设置与出料口12连通,导通横管91靠近出料口12一端连通有第一排放管10,第一排放管10上设置有第一限流阀13。当调制桶1处于工作状态时,第一限流阀13处于关闭状态;当需要排空调制桶1时,打开第一限流阀13即可排放出调制桶1中的液体。导通竖管92竖直设置,底端与导通横管91远离出料口12一端连通,导通竖管92上开设有混合物溢流口921,与第二入料口21连通,混合物溢流口921与第二入料口21处于同一水平面上。

37.导通竖管92中的液面会与调制桶1内的液面一直处于同一水平面上,只有当调制桶1内的液面的位置高于混合物溢流口921时,调制桶1中的混合物才会通过第二入料口21流向分离罐2中,从而使调制桶1内的混合物的液面一直保持在适当的范围内,保证了调制桶1内的搅拌和加热的效率。

38.参照图2,调制桶1包括桶盖14,第一入料口11设置于桶盖14上与桶盖14连通,驱动电机7固定设置于桶盖14上,调制桶1中转动设置有搅拌杆6,搅拌杆6穿设于桶盖14中与驱动电机7输出轴同轴固定连接,驱动电机7输出轴与搅拌杆6同轴固定连接,搅拌杆6上设置

有搅拌叶62,搅拌杆6上固定设置有连接轴61,连接轴61套设于搅拌杆6上,连接轴61与搅拌叶62一端固定连接。

39.参照图2,在本实施例中,连接轴61设置有三个,其中两个相互靠近,位于搅拌杆6中间位置,另一个连接轴61设置于搅拌杆6靠近调制桶1底部的位置,在其他实施例中,连接轴61可以设置四个、五个等。搅拌杆6上套设有固定轴63,固定轴63位于所有连接轴61的下方,固定轴63与搅拌杆6转动连接,固定轴63外壁上固定设置有多根固定杆64,固定杆64沿靠近调制桶1底的方向倾斜向下设置,固定杆64远离固定轴63的另一端与调制桶1桶壁固定连接。

40.参照图2,调制桶1盖上固定设置有第一温度表15,第一温度表15包括用于测量温度的第一测温杆151,调制桶1上沿周向向内凹陷设置有容纳槽16,第一测温杆151设置于容纳槽16中,容纳槽16靠近调制桶1轴线的底壁上设置有用于加热调制桶1的加热器,加热器包括加热盘管4,加热盘管4绕设于调制桶1内壁上,浸没于调制桶1内的皂脚盐水混合液中。

41.参照图2,加热盘管4上开设有第一蒸汽入管41和第一冷水排放管42。第一蒸汽入管41设置于蒸汽盘管的顶端,第一冷水排放管42设置于蒸汽盘管的底端。第一蒸汽入管41一侧设置有用于向蒸汽盘管中通入蒸汽的蒸汽机,蒸汽机的排出口与第一蒸汽入管41连通,第一蒸汽入管41上设置有第一气阀43,第一气阀43用于控制蒸汽的输入速率。

42.参照图2、3,调制桶1上设置有用于固定加热盘管4的u形螺杆17和螺母18,u形螺杆17设置多个,u形螺杆17绕设于加热盘管4管壁上,u形螺杆17两端穿设于调制桶1桶壁上,调制桶1外壁上设置有多个螺母18,u形螺杆17的两端与螺母18螺纹连接。

43.参照图4,驱动电机7与桶盖14接触的位置设置有隔热层19,同样,桶盖14与调制桶1连接的位置设置有隔热层19,隔热层19用于防止热量流失。

44.参照图5,分离罐2中设置有用于减缓皂渣水混合物流速的缓冲装置5,缓冲装置5包括导流管51和缓冲板52,导流管51竖直设置于分离罐2内,导流管51顶端与第二进料管连通,缓冲板52固定设置于分离罐2内壁上,缓冲板52位于导流管51正下方与导流管51底端出口不接触,缓冲板52四周固定设置有挡板53,挡板53顶端高于导流管51底端出口,挡板53可以进一步减缓从导流管51流出的混合物的液流速度。

45.参照图5,分离罐2上开设有第二入料口21,第二入料口21与出料口12连通,分离罐2上开设有油脂回收口22、皂渣排放口23和液流口24。皂渣排放口23的位置低于油脂排放口,液流口24的位置低于皂渣排放口23。分离罐2设置为斗形,其横截面积由上至下逐渐缩小,液流口24开设于分离罐2的罐底,液流口24处连通有液流管20。液流管20包括液流横管201和液流竖管202,液流横管201水平设置,液流竖管202竖直设置,液流横管201一端与液流口24连通,另一端与液流竖管202底端连通。液流横管201靠近液流口24一端连通有第二排放管25。第二排放管25上设置有第二限流阀26,当分离罐2处于使用状态时,第二限流阀26处于关闭状态;当需要排空分离罐2时,打开第二限流阀26即可排出分离罐2中的液体。液流竖管202侧壁上开设有清水溢流口2021,清水溢流口2021的位置高于液流口24,清水溢流口2021的位置低于皂渣排放口23。

46.参照图5,分离罐2上套设有用于保持分离罐2中温度的保温套8,在本实施例中,保温套8由气凝胶制成,在其它实施例中,也可以使用橡塑保温棉等具有保温隔热效果且有一定延展性的材料。保温套8上开设有第二蒸汽入管81和第二冷水排放管82,第二蒸汽入管81

开设于保温套8靠近顶端的侧壁上,第二冷水排放管82开设与保温套8靠近底端的侧壁上。第二蒸汽入管81一侧设置有用于向保温套8中通入蒸汽的蒸汽机,蒸汽机的排出口与第二蒸汽入管81连通,第二蒸汽入管81上设置有第二气阀83,第二气阀83用于控制蒸汽的输入速率。

47.参照图5,分离罐2罐口上固定设置有盖板27,用于隔热保温以及防止外界污染物进入分离罐2内,盖板27上固定设置有第二温度表28,第二温度表28包括第二测温杆281,第二测温杆281浸没于分离罐2内液体中,用于测量分离罐2内液体的温度。

48.本技术实施例一种皂脚渣液自动分离装置的实施原理为:输入机构3向调制桶1中通入皂脚和饱和食盐水,调制后的皂脚食盐水混合物将通入分离罐2中,在分离罐2中静置分层,分层后,处于最上层的油脂将从油脂回收口22流出,皂渣将聚集在油脂下通过皂渣排放口23排出,在这过程中,处于液流口24处附近的液体将从液流口24流入液流管20中,直到水位到达清水溢流口2021处,液体才会从清水溢流口2021中流出,由于分离罐2内的液体处于分层状态,则分离罐2内的液面始终会高于清水溢流口2021,若流量适当的液体持续通入分离罐2中,则分离罐2中的液体将会保持在特定的高度,使油脂和皂渣均可持续从对应的排放口排出,从而实现连续生产,提高了生产效率。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。