1.本技术涉及钢化玻璃加工技术领域,尤其是涉及一种钢化玻璃加工用热弯装置。

背景技术:

2.钢化玻璃的热弯加工是将钢化玻璃加热软化,然后在模具内热弯成型,再经过退火冷却制成曲面钢化玻璃。热弯加工后的钢化玻璃样式美观,线条流畅,在应用方面更加多样性,广泛应用与建筑、汽车、洗浴、家具家电、装饰装修等行业中,深受大众的喜爱。

3.钢化玻璃在热压成型时,热弯炉对其进行加热至软化点附近进行成型,但是钢化玻璃在加热至软化点之前时,容易产生内应力不均匀、弯折程度不一致,导致光学畸变的现象发生,严重影响钢化玻璃的产品质量。

技术实现要素:

4.为了改善钢化玻璃热弯加工时容易出现变形、光学畸变的问题,本技术提供一种钢化玻璃加工用热弯装置。

5.本技术提供的一种钢化玻璃加工用热弯装置采用如下的技术方案:

6.一种钢化玻璃加工用热弯装置,包括基座,所述基座上安装有成型组件和外压组件,所述成型组件包括固定设置在基座上的成型板,所述成型板为弧形板且朝向正上方凸起设置,所述外压组件包括摆动杆和用于对钢化玻璃端部施加压力的压辊,所述摆动杆与所述基座转动连接,所述压辊一端与所述摆动杆固定连接,所述压辊水平设置。

7.通过采用上述技术方案,在使用时,将钢化玻璃放置在成型板上,加热至钢化玻璃的软化点,摆动杆和压辊对钢化玻璃的端部施加压力,使钢化玻璃与成型板更好的贴合,热弯形变更加均匀一致,减少光学畸变的几率。

8.可选的,所述基座上滑动连接有预热框,当钢化玻璃升温时所述预热框置于成型板上方并与钢化玻璃抵接,当钢化玻璃升温至软化点时预热框下降以使成型板与钢化玻璃抵接。

9.通过采用上述技术方案,先将钢化玻璃放置在预热框上进行预热,在升温至软化点之前,预热框对钢化玻璃起到很好的支撑固定作用,减少钢化玻璃发生不均匀形变的几率,当钢化玻璃完全软化后再经过成型板的成型作用后,制得的产品质量更好。

10.可选的,所述摆动杆成对设置在所述基座两侧,所述压辊两端分别与两个摆动杆固定连接。

11.通过采用上述技术方案,两个摆动杆带动压辊移动,对钢化玻璃产生的压力更加均匀。

12.可选的,所述摆动杆包括内杆和外杆,所述内杆一端与基座转动连接,所述内杆另一端与外杆插接配合,所述外杆外侧壁上设置有用于固定内杆和外杆的紧固件。

13.通过采用上述技术方案,调整内杆插入外杆的长度,继而调节摆动杆的长度,以适配不同尺寸的钢化玻璃。

14.可选的,所述外杆上螺纹连接有配重块。

15.通过采用上述技术方案,调整配重块在外杆上的位置,进而调整压辊对钢化玻璃产生的压力大小,适用不同的生产需求。

16.可选的,所述压辊上固定套设有防滑套。

17.通过采用上述技术方案,防滑套可以增大压辊与钢化玻璃之间的摩擦力,减少滑动、错位的几率。

18.可选的,所述外压组件设置有两组,两组外压组件对称设置在所述基座两端。

19.通过采用上述技术方案,两组外压组件可以进一步提高对钢化玻璃施加压力的均匀性,产品质量更加均一。

20.可选的,所述基座侧壁上开设有调节槽,所述调节槽内滑动连接有滑块,所述滑块上固定设置有限位柱,所述限位柱与所述摆动杆挡止配合。

21.通过采用上述技术方案,当钢化玻璃热弯至合适角度后,限位柱与摆动杆挡止配合,使摆动杆不能继续移动,防止压辊对钢化玻璃施加过大的压力。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过成型板和外压组件相适配,提高钢化玻璃的产品质量,减少不规则形变、光学畸变的几率;

24.2.通过预热框和成型板协同配合,进一步减少钢化玻璃出现不规则形变的几率;

25.3.通过配重块调整压辊施加压力的大小,适用不同的生产需求。

附图说明

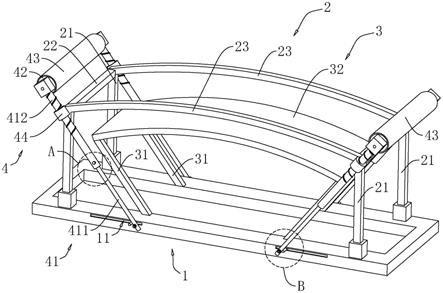

26.图1是本技术实施例的整体结构示意图。

27.图2是图1中a 部分的局部放大示意图。

28.图3是图1中b部分的局部放大示意图。

29.附图标记说明:1、基座;11、调节槽;12、滑块;13、限位柱;2、预热框;21、滑动杆;22、纵板;23、横弧板;3、成型组件;31、固定柱;32、成型板;4、外压组件;41、摆动杆;411、内杆;412、外杆;413、紧固件;42、压辊;43、防滑套;44、配重块。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种钢化玻璃加工用热弯装置。其可以用于钢化玻璃的热弯加工,能够减少钢化玻璃热弯成型时产生的不规则变形、光学畸变,提高产品的质量。参照图1,钢化玻璃加工用热弯装置包括基座1,基座1上安装有预热框2、成型组件3以及外压组件4,基座1为矩形框架结构,用于支撑预热框2和成型组件3,待加工的钢化玻璃放置在预热框2上进行预热,成型组件3用于支撑预热后的钢化玻璃,使其热弯成相应的形状。外压组件4对钢化玻璃施加一定的外力,辅助成型组件3完成热弯,通过预热框2使钢化玻璃完成预热,消除内应力,降低钢化玻璃热弯时变形的几率,产品质量更好、更稳定。

32.参照图1,成型组件3包括固定柱31和成型板32,成型板32为弧形板状并水平放置,成型板32的顶面朝向正上方凸起设置。固定柱31设置有多个,本实施例中固定柱31设置有四个,固定柱31底部焊接固定在基座1上,固定柱31的顶部与成型板32底面焊接,四个固定

柱31位于成型板32的四周,以对成型板32起到很好的固定和支撑。在使用时,成型板32的弧形面对钢化玻璃起到支撑,使钢化玻璃热弯形成与成型板32相一致的形状。

33.参照图1,预热框2包括滑动杆21、纵板22和横弧板23,横弧板23为长条弧形板状并成对设置,两个纵板22和两个横弧板23间隔首尾连接,纵板22和横弧板23组成预热框2的弧形框体结构,预热框2在水平面上的投影为矩形,且预热框2在竖直平面上的投影为弧形,且预热框2的凸起方向朝向正上方。滑动杆21的一端与纵板22长度方向一端的底面焊接,滑动杆21的另一端与基座1滑动连接,滑动杆21竖直设置,且滑动杆21设置有四个,四个滑动杆21位于预热框2的四周,以对预热框2起到很好的支撑。

34.参照图1,为了减少钢化玻璃出现变形的几率,预热框2置于成型板32的正上方,预热框2中间的间距能够使成型板32通过,且预热框2凸起的弧度小于成型板32凸起的弧度。在使用时,先将钢化玻璃放置在预热框2上,在升温过程中,预热框2先对钢化玻璃进行支撑,预热框2较小的弧度能够减少钢化玻璃在自身重力下发生较大变形而产生光学畸变的几率,随着预热完毕,钢化玻璃被加热至软化点温度,此时工作人员控制滑动杆21下降,进而使预热框2的高度下降,钢化玻璃被成型板32支撑固定,然后逐渐热弯成与成型板32一致的形状,由于此时钢化玻璃已经充分软化,能够大大减少出现不规则形变的几率,产品质量更好。

35.参照图1,外压组件4包括摆动杆41和压辊42,摆动杆41成对设置在基座1宽度方向的两侧,摆动杆41的一端与基座1铰接,另一端斜向上设置。压辊42的两端分别与两个摆动杆41的顶端焊接,压辊42与钢化玻璃长度方向一端的顶面抵接,且压辊42的长度方向与基座1的宽度方向一致,对钢化玻璃的端部施加向下的压力,以使钢化玻璃与成型板32贴合的更好。并且,外压组件4设置有两组,两组外压组件4位于基座1长度方向的两端,能够对钢化玻璃的两端同时施加压力,钢化玻璃受力更加均衡。

36.参照图1和图2,为了能够根据钢化玻璃的尺寸调节摆动杆41的长度,摆动杆41包括内杆411和外杆412,内杆411的一端与基座1铰接,内杆411的另一端插接配合在外杆412内,外杆412靠近内杆411的一端的外侧壁上安装有紧固件413,本实施例中紧固件413为紧固螺栓,外杆412外侧壁上贯通开设有螺孔,紧固螺栓与螺孔螺纹连接,在调整好摆动杆41的长度后,旋紧紧固螺栓即可将内杆411和外杆412固定在一起。

37.参照图1,外杆412的外侧壁上开设有外螺纹,外杆412上套设有配重块44,配重块44内部开设有内螺纹,配重块44与外杆412螺纹配合,通过调整配重块44在外杆412上的位置,继而调整压辊42对钢化玻璃施加的压力大小。另外,压辊42上还套设有防滑套43,防滑套43为耐高温材料制成,本实施中防滑套43为陶瓷制成,表面设置有防滑纹,减少压辊42与钢化玻璃之间出现滑动、错位的几率。

38.参照图1和图3,基座1宽度方向的侧壁上开设有调节槽11,调节槽11的走向方向水平设置,调节槽11沿垂直于自身长度方向的横截面为矩形。调节槽11内滑动连接有滑块12,滑块12侧壁上焊接有限位柱13。生产过程中,根据钢化玻璃实际弯折角度调整滑块12的位置,以使钢化玻璃弯折至合适角度后限位柱13与摆动杆41抵接,阻止摆动杆41继续摆动,使产品的质量均匀一致。

39.本技术实施例一种钢化玻璃加工用热弯装置的实施原理为:在使用时,将钢化玻璃放置在预热框2上,然后使压辊42与钢化玻璃的两端抵接,接着逐渐升高温度,当钢化玻

璃达到软化点温度时,预热框2下移,软化后的钢化玻璃被成型板32支撑,同时摆动杆41转动,使压辊42对钢化玻璃的两端施加相应的压力,辅助钢化玻璃成型,最后降温冷却后制得质量较好的钢化玻璃。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。