1.本发明涉及石墨烯技术领域,具体涉及一种多功能石墨烯泡棉及其制备方法。

背景技术:

2.手机、电脑等电子产品中通常会使用各种功能的泡棉来解决产品中存在的导热、导电、屏蔽等问题。通常,这些功能化的泡棉几乎都是通过将导电、导热等物质以添加剂的形式加入到普通泡棉中,以到达相应的产品功能;亦或是使用胶粘剂等物质将一种或多种具有导电、导热等性能的材料粘连在普通泡棉上。这样得到的泡棉组成并非单一,而且产品结构较为复杂,导热、导电等性能容易受到混合不均、胶粘剂等因素影响。

3.石墨烯作为一种新型碳材料,其单层结构拥有非常高的理论热导率(5300w/m

·

k)和导电性(电子迁移率15000cm2/v

·

s),而且石墨烯具有质量轻、耐腐蚀性、机械性能好等优势。授权公告号为cn 105731438 b的中国发明专利,公布了一种导热导电的石墨烯泡棉制备方法及得到的产品,制备方法包括:将氧化石墨烯与高分子长链纤维添加剂在还原剂的作用下湿法制备成型,经300℃~2000℃热处理还原制得石墨烯泡棉。该制备方法得到的产品导热导电性能优异,导热性能达到150w/m

·

k以上,导电性达到5*105s/m。与此同时,该石墨烯泡棉产品回弹性好,单一结构,性能均匀稳定,能够解决上述问题。但是,该制备方法存在一定的局限性,这是因为它主要是通过高温热处理,使氧化石墨烯膜中含氧官能团脱去而产生大量气体来“膨化”形成泡棉结构。然而,这种方法产生的气体量非常有限,会直接影响“膨化”效果且无法获得较厚的泡棉产品;同时这种“膨化”结构中石墨烯层与层之间不连续,导致泡棉产品的导热、导电等性能无法进一步优化。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种多功能石墨烯泡棉的制备方法,采用该方法制备的石墨烯泡棉的厚度可控性强,外观完好,表面平整均匀;内部结构多孔“蓬松”,层与层之间交联在一起形成非常好的导电、导热通道,使产品具有导热、导电、电磁屏蔽等多种功能,具有极大的应用价值。并且,该方法流程简单易操作,可较容易地实现批量化或规模化的制备,适合工业大规模的生产。本发明的另一目的在于提供一种多功能石墨烯泡棉,所述多功能石墨烯泡棉由纯石墨烯组成,微观结构多孔“蓬松”,层与层之间交联在一起呈网络状;所述石墨烯泡棉的多种功能分别是导热、导电、电磁屏蔽等能力。

5.本发明的目的通过下述技术方案实现:

6.一种多功能石墨烯泡棉的制备方法,包括如下步骤:将石墨烯膜浸泡于反应溶液中,施加外力辅助使反应溶液保持流动状态,还原反应一定时间后,依次进行微波干燥处理以及热处理,即得到所述多功能石墨烯泡棉。

7.本发明施加外力辅助使反应溶液保持流动状态,确保反应溶液充分浸润到石墨烯膜层间,从而促进还原反应,氧化石墨烯薄膜被还原产生的气泡“鼓”起来,从而形成网络状

的多孔结构,与此同时,反应所形成的气泡会受到液体的流动影响而快速有效地从反应位点处“逃逸”,使最终得到的石墨烯泡棉微观孔结构完好,层与层之间保持良好的交联呈网络状,这样的结构特点有利于其拥有更好的导热、导电、电磁屏蔽等能力。因此本发明的外力辅助手段不仅仅只是简单地促进反应或促进气泡逃逸,而是对这两项进程进行合理的控制,还原反应过于剧烈,容易导致层与层之间发生分离断裂,从而不利于力学性能和电学性能的提升;气泡的逃逸效率过低,也容易由于在长期的压力下使网络结构发生崩解破坏,也不利于形成完好的微观孔结构。

8.此外,本发明结合了微波干燥的方式,利用微波均匀加热的特性使水汽均匀逸出,可以较大程度上保存好石墨烯泡棉的微观孔结构,避免网络状结构坍塌,导热、导电等通道遭到破坏;相对于常规的热风干燥或者其它热干燥方式,不均匀的加热以及风力带来的物理作用均容易破坏石墨烯泡棉的多层结构,无法形成良好的导电导热通道;相对常规的冷冻干燥,冷冻干燥一般用于模板法中,石墨烯中的水分在冰点以下冻结并且形成冰架子,通过升华作用,水分去除而物质本身则剩留在冻结时的冰架子中,因此形成疏松多孔的石墨烯结构,但本发明属于自组装的方式,石墨烯的结构在还原反应过程中已经基本形成,在水分去除过程主要考虑如何保护石墨烯的结构的稳定,冰冻干燥反而会破坏本发明在还原反应形成的石墨烯结构。

9.其中,所述石墨烯膜为氧化石墨烯膜,碳氧比为1.2-2.8。其获得方法为本领域的公知常识。例如,可以通过改进的hummers法制得的氧化石墨烯浆料,经刮涂、干燥、剥离等步骤得到。

10.其中,所述反应溶液为可与氧化石墨烯含氧官能团反应并产生气体的化学试剂,如水合肼、二甲基肼、硼氢化钠和硫脲等。

11.进一步地,所述反应溶液为水合肼溶液,所述水合肼溶液的质量浓度为1~80%。水合肼的还原效果显著,可以还原氧化石墨烯中较多的含氧基团。

12.其中,所述还原反应的温度为-20℃~100℃,更为优选地,温度为0℃~60℃。

13.其中,所述外力辅助为机械搅拌、磁力搅拌或超声振荡。

14.进一步地,所述外力辅助为超声振荡,所述超声振荡的工作功率为500w~8000w。通过超声震荡的外力辅助,反应产生的气泡可以及时有效地从反应位点“逃逸”,避免过多的气泡聚集导致孔壁通道破坏,从而显著改善了石墨烯层与层之间的交联性。

15.其中,所述微波干燥处理的工作功率为1kw~100kw。

16.其中,所述热处理包括高温碳化处理和在高温碳化处理之后的石墨化处理,所述高温碳化处理的温度为950℃~1300℃,所述石墨化处理的温度为2500℃~3100℃。高温碳化处理和石墨化处理是为了逐步脱去石墨烯泡棉中未反应完全的含氧官能团的同时,保存现有多孔的网络状结构而不被破坏,以获得最佳性能的多功能石墨烯泡棉。

17.本发明的有益效果在于:

18.(1)提供了一种以纯石墨烯为组成的多功能泡棉产品,其结构单一,性能稳定性好;该产品拥有导热、导电、电磁屏蔽等多种功能。

19.(2)相较于高温热处理等产生气体的石墨烯泡棉制备方法,本专利提供的制备方法中采用浸泡反应溶液产生气体的方式,可以获得更大厚度以及完好结构的泡棉产品;且泡棉的微观结构多孔“蓬松”,层与层之间交联在一起形成网络状,这样的结构特点可以保

证泡棉产品结构稳定性的同时,提供了非常好的导热、导电通道,使得泡棉导热、导电等功能出色。

20.(3)本专利提供的制备方法中采用外力辅助扰动反应溶液和微波干燥的处理手段,均非常有利于获得稳定、完好的多孔微观结构泡棉产品,产品的导热性能可达到180w/m k,导电性可达8*105s/m,电磁屏蔽效能可达113.2db。

21.(4)本专利提供的制备方法流程简单,可较易实现工业规模化的生产,产生实际的经济效益。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

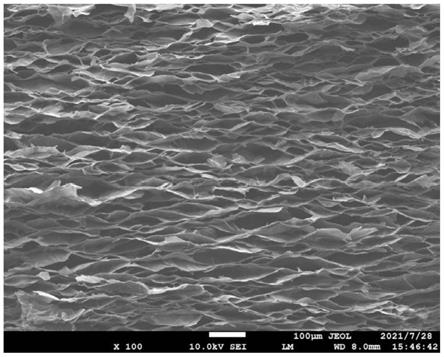

23.图1为实施例1所得石墨烯泡棉sem图,放大倍数为100。

24.图2为实施例1所得石墨烯泡棉sem图,放大倍数为1000。

25.图3为实施例1所得石墨烯泡棉在30mhz~10ghz电磁波频率范围内的电磁屏蔽效能曲线。

26.图4为实施例2所得石墨烯泡棉sem图,放大倍数为100。

27.图5为对比例1所得石墨烯泡棉sem图,放大倍数为25。

具体实施方式

28.为了便于本领域技术人员的理解,下面结合实施例及附图1对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

29.实施例1

30.将碳氧比为1.4的氧化石墨烯涂覆膜(购于云南云天墨睿科技有限公司)置于带有超声震荡功能的反应容器中,选择水合肼作为反应溶液,氧化石墨烯涂覆膜与水合肼溶液体积比为1:3;反应温度恒定为40℃,设定超声震荡的工作功为2000w,反应得到较湿状态的石墨烯泡棉。随后,将其置于微波干燥箱中,设定工作功率为60kw,3min后便得到厚度约为7mm干燥的石墨烯泡棉。依次经过1200℃高温碳化及2800℃石墨化处理后,如图1所示,低倍数sem图可以看到石墨烯泡棉中完好的多孔结构,孔径分布为60μm~120μm。进一步地,图2所示的放大倍数sem图可以清楚看到石墨烯层与层之间交联在一起形成网络状,孔之间形成有效的导电导热通道。测得石墨烯泡棉导热系数为180w/m

·

k,电导率为8.0*105s/m;图3所示该实施例制备的石墨烯泡棉在30mhz~10ghz频率范围的电磁屏蔽效果曲线,屏蔽效能最大可达113.2db。

31.实施例2

32.将碳氧比为1.4的氧化石墨烯涂覆膜(购于云南云天墨睿科技有限公司)置于盛有水合肼反应溶液的容器中,反应过程中提供磁力搅拌扰动溶液,反应温度恒定为40℃,反应得到较湿状态的石墨烯泡棉。随后,将其置于微波干燥箱中,设定微波频率为60kw,3min后便得到厚度约为5mm干燥的石墨烯泡棉。依次经过1200℃高温碳化及2800℃石墨化处理后,

如图4所示,扫描电子显微镜观察微观结构可以看到部分完好的多孔结构,部分位置石墨烯层与层之间无明显交联。这是由于磁力搅拌使反应溶液整体流动性不一致,各区域气泡“逃逸”速率存在差异,导致泡棉结构中石墨烯层与层之间交联欠佳,导热导电通道不连续。测得石墨烯泡棉导热系数为116w/m

·

k,导电性可达8.6*104s/m。

33.实施例3

34.将碳氧比为2.0的氧化石墨烯涂覆膜材料置于带有超声震荡功能的反应容器中,选择水合肼作为反应溶液,反应温度恒定为60℃,得到较湿状态的石墨烯泡棉。随后,将其置于微波干燥箱中,设定微波频率为80kw,2min后便得到厚度约为11mm干燥的石墨烯泡棉。依次经过1200℃高温碳化及2800℃石墨化处理后,孔径为50μm~160μm;石墨烯层与层之间交联在一起形成网络状,孔之间形成有效的导电导热通道。测得石墨烯泡棉导热系数为145w/m k,导电性可达5.5*105s/m。

35.对比例1

36.对比例1方案在实施例1方案中使用无超声震荡功能的反应容器,其它操作方式相同。如图5所示,由于该对比例中无超声震荡的外力辅助,反应产生的气泡无法及时有效地从反应位点“逃逸”,过多的气泡聚集导致孔壁通道破坏,石墨烯层与层之间的交联性显著降低。测得导热系数为69w/m

·

k,导电性为3.6*103s/m。

37.对比例2

38.对比例2方案为实施例1方案中使用普通鼓风干燥,干燥功率为500w,其它操作方式相同。

39.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

40.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。