1.本发明涉及一种用于煤岩裂-孔隙固结的膏体速凝材料及其制备方法,属于煤岩封堵加固技术领域。

背景技术:

2.煤炭作为能源消费结构中的主体,它的安全开采自始至终是本行业至关重要的一环。然而,开采过程中的扰动会影响巷道周边的围岩应力场,使煤岩体裂-孔隙发育演化形成漏风输氧通道从而造成煤体氧化自燃导致矿井火灾甚至引发瓦斯爆炸,此外,围岩裂-孔隙的发育会导致顶板强度急剧下降,易发生顶板冒落垮塌事故,尤其是针对部分富水区域或穿过水利设施的开采施工,裂-孔隙的发育更易诱发渗水透水事故。因此,针对以上开采过程所存在的安全隐患,快速控制巷道围岩裂-孔隙是从源头解决上述问题的关键点。

3.现阶段为解决上述存在的问题,国内外学者对此均研发出针对性注浆材料。如:在申请号为cn201510275845.6的发明专利中公开了一种在煤矿采空区注入高吸水材料为主加以发泡剂的防灭火材料,实现了火区密封隔氧灭火;在申请号为cn201110291952.x、cn201710280449.x、cn201910065503等发明专利中公开的以石膏、石灰、硫铝酸盐水泥为主要成分的高水速凝材料,此种材料很好的满足了采空区充填要求,并极大程度上节省了材料成本;在申请号为cn201210357602.3的发明专利中公开了一种以水、525水泥与xpm纳米灌注剂的注浆浆液,在钻孔施工工艺的配合使用下可以很好的加固顶板;在申请号为cn201210399737.6的发明专利中公开了一种以粉煤灰、硅酸盐水泥为主要成分的流动性能好、泌水率低的膏体充填材料。

4.根据上述的研究可以发现,目前针对煤矿开采过程中所遇到的煤自燃、塌顶垮帮以及渗水透水等问题,均是从它们单一特性出发,并以此进行材料的研发,而缺少从这些问题的共性出发,即上述这些问题从根本上都是由于各个位置存在裂隙导致的,裂隙的固结封堵为关键点,因此有必要从裂隙控制的角度出发,研制出一种既能满足浆体输送过程所需的泵送性能又可以达到凝结时间短、缩短施工工期的快强型凝固材料,从而实现对裂隙的固结封堵作用。

技术实现要素:

5.针对上述现有技术存在的问题,本发明提供一种用于煤岩裂-孔隙固结的膏体速凝材料及其制备方法,既能满足浆体输送过程所需的泵送性能又可以达到凝结时间短、缩短施工工期的快强型凝固材料,从而实现对裂隙的固结封堵作用。

6.为了实现上述目的,本发明采用的技术方案是:一种用于煤岩裂-孔隙固结的膏体速凝材料,包括组分甲和组分乙两种原料,其组成配方分别为:

7.在组分甲中,各成分的质量份数为:稠化水溶液150~200份,水泥75~100份,胆矾2~5份,氧化石墨烯0.01~0.1份,膨胀剂2份~2.5份;

8.在组分乙中,各成分的质量份数为:碱性水溶液300~400份,生石灰110~120份,

二水石膏110~120份,元明粉2~5份,月桂醇硫酸酯钠1~3份;

9.所述组分甲和组分乙中的各个成分粒度均不低于1000目。

10.进一步,所述氧化石墨烯的粒度1500~3000目。

11.进一步,所述稠化水溶液使用的稠化剂为黄原胶、桃胶中的一种或两种混合制成。

12.进一步,所述水泥为硫铝酸盐水泥、铁铝酸盐水泥中的一种或几种。

13.进一步,所述膨胀剂为粒度1500~3000目的铁粉、铝粉、膨润土中的一种或几种混合制成。

14.进一步,所述碱性水溶液ph值为12.2~12.5之间。

15.一种用于煤岩裂-孔隙封堵固结速凝材料的制备方法,具体步骤为:

16.①

制备组分乙:取所需份数的生石灰、二水石膏、元明粉、月桂醇硫酸酯钠、碱性水溶液依次加入烧杯a中,使用玻璃棒搅拌10min,静置备用,并插入温度计观察溶液的温度变化;

17.②

制备组分甲:取所需份数的氧化石墨烯、膨胀剂、稠化水溶液依次加入烧杯b中,使用玻璃棒搅拌2min后,加入所需份数的水泥搅拌10min,再加入所需份数的胆矾,搅拌2min,静置备用;

18.③

制备膏体速凝固结材料:待烧杯a中的溶液温度上升至40℃时,将烧杯b中的溶液加入烧杯a中,搅拌10min后形成膏体速凝固结材料的膏状浆体。

19.进一步,在制备过程中步骤

③

与步骤

②

之间的时间间隔不得超过3min。由于组分甲制备后比较短的时间内就会发生凝固效果,因此后续制备步骤在3min内能保证制成速凝固结材料的效果。

20.与现有技术相比,本发明在传统使用石膏、石灰与硅酸盐水泥的基础上,使用铝酸盐型水泥,并加以氧化石墨烯、胆矾与元明粉从而形成的用于煤岩裂-孔隙封堵胶结的膏体速凝固结材料具有以下优势:

①

采用氧化石墨烯作为成核剂,氧化石墨烯的晶种效应可以增加成核面积,更容易促进水泥、石膏、石灰的水化产物沉淀,并且使用元明粉与碱性溶液有利于提高膏状浆体中so

42—

、oh

—

浓度,进一步加快水化反应进程,此外,膏体的ph维持在ph值为12.2~12.5之间的碱性环境时能有效降低浆液粘度利于管道泵送;

②

使用的胆矾,其成分为cuso4·

5h2o,当所处环境高于45℃时(即在制备过程中将组分甲加入组分乙时),会失水吸热,避免浆液温度的持续升高,而膏体速凝固结材料的主要水化产物为钙矾石,其最佳生成温度为40~50℃,胆矾的加入可以维持环境处于钙矾石最佳生成温度,此外,钙矾石晶胞是由平行于c轴的[al(oh)6]

3-八面体链构成,周边与ca

2+

多面体结合,而胆矾提供的cu

2+

可以取代部分ca

2+

,如图6所示,更易形成稳定的钙矾石衍生物和aft晶体结构,另外,胆矾还可以提供部分so

42-有利于水化反应的持续进行。因此本发明具有水化反应温度低、凝结迅速、微膨胀、泵送性能好的优势,由于本发明制备的固结材料为膏状浆体,因此其具有较好的泵送性能,同时此膏体速凝固结材料在注入煤岩裂隙后,不受外力的情况下自身的流动性较低(膏状体相比于现有的液体注浆材料流动性很低),在无外界干扰时能留在所需封堵的裂隙内容易堆积成型,从而可以减少注浆材料沿着裂隙随意流动而造成的注浆材料浪费,同时绿色环保无污染,可以很好的满足快速封堵固结裂隙的要求,适用于各种应急抢险救援的环境;

③

针对组分甲、组分乙的固体原料,粒度要求不低于1000目,可以使膏体速凝固结材料易于进入微小的裂-孔隙;添加的稠化剂,溶于水不仅有利于维持膏体形状,并且

在水中体积可以发生急剧地膨胀,膨胀倍数在10倍左右,添加在此膏体中与膨胀剂相互作用,使材料的微膨胀性更加易于发挥,且它的膨胀应力可以使膏体速凝固结材料在裂-孔隙中的渗流性增加,此外,使用的月桂醇硫酸酯钠作为表面活性剂产生的泡沫,与膨胀应力共同作用最终有效使膏体速凝固结材料向孔隙壁内部的渗透性加强;

④

本材料的水化反应放热过程区别于传统的水泥材料放热缓慢、时间长与有机材料的放热急剧,反应温度极高,而膏体速凝固结材料的水化反应主要分为四个阶段:在前5min左右,基本无明显的水化放热现象,在5~20min左右,反应剧烈,持续放热,反应温度可以达到45℃左右,而在20min以后,水化放热又逐渐减缓进行,持续时长在3h左右,在3h以后基本无明显的反应放热迹象。

附图说明

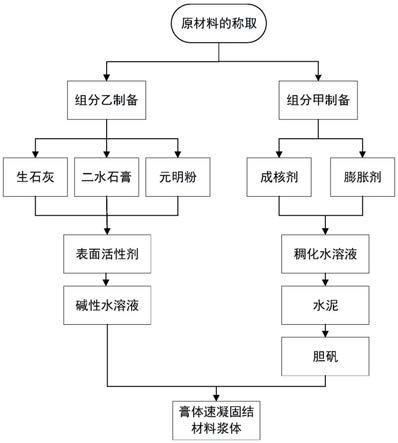

[0021]

图1是本发明膏体速凝固结材料的制备流程图;

[0022]

图2是现有注浆材料的横剖面渗流图;

[0023]

图3是现有注浆材料的纵剖面渗流图;

[0024]

图4是本发明膏体速凝固结材料的横剖面渗流图;

[0025]

图5是本发明膏体速凝固结材料的纵剖面渗流图;

[0026]

图6是本发明膏体速凝固结材料水化产物钙矾石及其衍生物微观结构平面图;

[0027]

图7是本发明实施例2的水化温度变化曲线图。

[0028]

图中,1-现有注浆材料;2-煤岩体;3-膏体速凝固结材料;a-现有注浆材料渗流宽度;b-现有注浆材料渗流长度;d-现有注浆材料渗流高度;n-膏体速凝固结材料渗流宽度;m-膏体速凝固结材料渗流长度;y-膏体速凝固结材料渗流高度;其中,n《a,m《b,y》d。

具体实施方式

[0029]

下面将对本发明作进一步说明。

[0030]

实施例1:用于煤岩裂-孔隙封堵固结速凝材料的制备方法,其中组分甲和组分乙中各个成分的质量分别如下表1与表2所示,如图1所示,具体步骤为:

[0031]

①

制备组分乙:取所需份数的生石灰、二水石膏、元明粉、月桂醇硫酸酯钠、碱性水溶液依次加入烧杯a中,使用玻璃棒搅拌10min,静置备用,并插入温度计观察溶液的温度变化;

[0032]

②

制备组分甲:取所需份数的氧化石墨烯、膨胀剂(膨润土)、稠化水溶液(其中的稠化剂为黄原胶)依次加入烧杯b中,使用玻璃棒搅拌2min后,加入所需份数的水泥搅拌10min,再加入所需份数的胆矾,搅拌2min,静置备用;

[0033]

③

制备膏体速凝固结材料:待烧杯a中的溶液温度上升至40℃时,将烧杯b中的溶液加入烧杯a中,搅拌10min后形成膏体速凝固结材料的膏状浆体;在制备过程中步骤

③

与步骤

②

之间的时间间隔不得超过3min。

[0034]

表1

[0035][0036]

表2

[0037][0038]

试验证明:

[0039]

对实施例1制得的膏体速凝固结材料进行性能检测,具体结果如表3所示:

[0040]

表3

[0041]

[0042][0043]

由上表可知,实施例1制得的膏体速凝固结材料的最高反应温度不超过47℃,1d(天)之内可以达到最大抗压强度的50%左右,7d可以达到最大抗压强度的83.6%,最大抗压强度可以达到4.9mpa,膨胀倍数在1.2~1.4倍左右,并且根据测得的7d水化热仅有213j/g,与中低热水泥的水化热相近,其初凝时间为7~8min,终凝时间为15~20min,可以达到速凝得效果,满足快速封堵固结煤岩裂隙的要求。

[0044]

实施例2:称取生石灰120g、二水石膏120g、元明粉5g、月桂醇硫酸酯钠3g、ph值为12.4的碱性水溶液400g依次加入烧杯a中,使用玻璃棒搅拌10min,静置备用,并插入温度计观察溶液的温度变化;称取所需份数的氧化石墨烯0.1g、膨胀剂(铁粉)2.5g、稠化水溶液(其中的稠化剂为桃胶)200g依次加入烧杯b中,使用玻璃棒搅拌2min后,加入所需份数的铁铝酸盐水泥100g搅拌10min,加入胆矾5g,搅拌2min,静置备用;待烧杯a中的溶液温度上升至40℃时,将烧杯b中的溶液加入烧杯a中,搅拌10min后形成煤岩裂-孔隙封堵固结速凝材料的膏状浆体,记录煤岩裂-孔隙封堵固结速凝材料浆体的水化温度变化如图7所示。

[0045]

通过图7可以看出,实施例2制备的固结速凝材料的水化温度主要分为三个阶段,其中,在6min之前为缓慢放热阶段,在6~20min为急剧放热阶段,在20~180min又转为缓慢放热阶段,180min以后基本不再放热。

[0046]

实施例3:称取生石灰120g、二水石膏120g、元明粉5g、月桂醇硫酸酯钠3g、ph值为12.3的碱性水溶液400g依次加入烧杯a中,使用玻璃棒搅拌10min,静置备用,并插入温度计观察溶液的温度变化;称取所需份数的氧化石墨烯0.01g、膨胀剂(铝粉)2g、稠化水溶液(其中的稠化剂为黄原胶和桃胶按1:1配比混合制成)150g依次加入烧杯b中,使用玻璃棒搅拌2min后,加入所需份数的硫铝酸盐水泥75g搅拌10min,加入胆矾2g,搅拌2min,静置备用;待烧杯a中的溶液温度上升至40℃时,将烧杯b中的溶液加入烧杯a中,搅拌10min后形成煤岩裂-孔隙封堵固结速凝材料的膏状浆体。

[0047]

将本实施例制备的膏状浆体注入模拟的煤岩孔隙进行封堵试验,凝固后的渗流情况如图4和5所示,然后将现有固结材料注入模拟的煤岩孔隙进行封堵试验,凝固后的渗流情况如图2和3所示,由两者渗流图可知,本实施例制备的膏状浆体进入孔隙后其流动性较差并且具有速凝效果,因此在平面上其在孔隙内的渗流长度及渗流宽度均小于现有固结材料的渗流长度及渗流宽度(即n《a,m《b);由于本实施例的膏状浆体在无外界干扰时能留在所需封堵的裂隙内容易堆积成型,即先注入孔隙的材料凝固后,后续注入的材料在凝固材料基础上继续堆积凝固,因此在竖直方向上其对孔隙的封堵高度大于现有固结材料的封堵高度(即y》d),由此能有效对孔隙进行封堵。

[0048]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。