1.本实用新型涉及车辆技术领域,尤其是涉及一种危险品运输车。

背景技术:

2.现有危险品运输车因法规要求热源应远离载货货厢、油罐及相关上装附属零部件,因目前危险品运输车主要以燃油车为主,其底盘主要热源为发动机散热系统和排气系统;为满足危险品运输车法规要求,发动机散热系统和排气系统一般采用放置在发动机前侧或下侧的布置方案。

3.散热系统为发动机缸体提供冷却并保障发动机正常运行的装置,散热器主要性能指标为散热面积,发动机功率越高对应的散热器越大。危险品运输车底盘散热器前置大大减少了整车接近角,影响整车通过能力,使得一些轻卡类底盘接近角小于10

°

,无法满足工地加油车日常工作需要。

4.排气系统为发动机的主要核心系统,承载着发动机尾气处理的主要功能。因车辆排放法规的升级,排气后处理系统的结构和功能也逐渐加大,后处理装置的维修成本和使用成本也逐步加大。现有危险品运输车将排气后处理装置安装在前轮前车架下方,对于部分轻卡危险品运输车,排气后处理装置离地高度不足200mm,对应于整车接近角更是小于10

°

;降低高度的排气后处理装置更是加大了行驶过程中磕碰的风险,大大提供了车辆维修成本以及运营成本。

5.因发动机前方安装有散热系统散热器和排气系统后处理装置,加大后处理装置离地间隙必然和散热系统空间有冲突。为解决现有危险品运输车特别是轻卡类危险品运输车接近角低,整车通过能力差以及后处理离地间隙小造成的后期维修成本高的问题,需要发明一种加大整车接近角,散热系统采用顶置的提高危险品运输车整车通过能力的危险品运输车专用底盘。

技术实现要素:

6.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种危险品运输车。

7.根据本实用新型实施例的危险品运输车,包括:车体、散热系统、排气系统,所述车体包括车架、与所述车架连接的驾驶室、位于所述驾驶室下方的发动机;所述散热系统包括散热器、与所述散热器连接的冷却循环管路,所述散热器在所述驾驶室的上方与所述驾驶室的顶部连接,所述冷却循环管路穿过所述驾驶室并延伸到与所述发动机连接,以组成循环水路;所述排气系统安装在所述车架内,位于所述驾驶室的下方、所述发动机的前侧。

8.由此,针对现有危险品运输车,通过将散热器布置在驾驶室顶部外侧,将排气系统安装在车架内,以解决前置散热器离地间隙小以及排气后处理空间占用的问题,减小了底盘接近角,提升了整车通过能力。

9.在一些实施例中,所述排气系统包括后处理装置包括后处理装置、后处理支架、排

气吊挂,所述后处理装置通过所述后处理支架与所述排气吊挂连接,所述排气吊挂的个数为两个,且两个所述排气吊挂分别连接于所述车架的两个纵梁,所述后处理支架与所述后处理装置位于两个所述纵梁之间。

10.在一些实施例中,所述后处理装置为u形两段式的通气结构,所述排气系统还包括第一排气管、第二排气管和排气熄灭器,所述第一排气管连接所述后处理装置与所述发动机的排气口,所述第二排气管连接所述后处理装置与所述排气熄灭器。

11.在一些实施例中,所述后处理支架与所述排气吊挂之间设有橡胶垫。

12.在一些实施例中,所述冷却循环管路的进水管、出水管穿过所述驾驶室的顶棚、所述驾驶室的a柱内侧、所述驾驶室底板,经过车架与所述发动机的出水口、进水口相应连接。

13.在一些实施例中,所述散热系统还包括:安装支架、护罩,所述散热器通过所述安装支架与所述驾驶室的顶棚连接,所述护罩与所述安装支架通过紧固件连接,且罩盖在所述散热器外。

14.在一些实施例中,所述护罩至少具有两个能够形成对流的敞开口。

15.在一些实施例中,所述护罩的前方、顶部、侧面均设有通风孔。

16.在一些实施例中,所述散热器为电子风扇式散热器。

17.在一些实施例中,还包括中冷装置,所述中冷装置位于所述发动机的后方,所述中冷装置与所述发动机的进气管相连以降低进气温度,所述中冷装置为空液中冷装置。

18.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

19.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

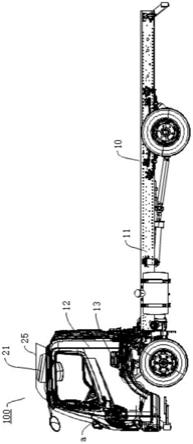

20.图1是根据本实用新型实施例的危险品运输车的一个示意图。

21.图2是根据本实用新型实施例的危险品运输车的示意图(驾驶室未示出)。

22.图3是根据本实用新型实施例的排气系统的示意图。

23.图4是根据本实用新型实施例的散热系统的示意图。

24.附图标记:

25.危险品运输车100,

26.车体10,车架11,纵梁111,驾驶室12,发动机13,

27.散热系统20,散热器21,冷却循环管路a,进水管22,出水管23,安装支架24,护罩25,通风孔251,

28.排气系统30,后处理装置31,后处理支架32,排气吊挂33,第一排气管34,第二排气管35,排气熄灭器36,橡胶垫37,

29.中冷装置40,空调系统50,燃油系统60,底盘电器系统70,进气系统80,行驶系统90。

具体实施方式

30.下面详细描述本实用新型的实施例,参考附图描述的实施例是示例性的,下面参

考图1-图4描述根据本实用新型实施例的危险品运输车100。

31.如图1所示,根据本实用新型实施例的危险品运输车100包括:车体10、散热系统20、排气系统30,车体10包括车架11、与车架11连接的驾驶室12、位于驾驶室12下方的发动机13;散热系统20包括散热器21、与散热器21连接的冷却循环管路a,散热器21在驾驶室12的上方与驾驶室12的顶部连接,冷却循环管路a穿过驾驶室12并延伸到与发动机13连接,以组成循环水路。如图2所示,排气系统30安装在车架11内,位于驾驶室12的下方、发动机13的前侧。

32.换言之,顶置散热系统20的危险品运输底盘主要由底盘系统、顶置散热系统20、驾驶室12和排气系统30组成;顶置散热系统20安装在驾驶室12上方;驾驶室12安装在底盘系统上。排气系统30安装在底盘系统上,发动机13前方、车架11内侧。

33.顶置散热系统20与发动机13组成循环水路系统,发动机13散发的热量传递给冷却液,发动机13水泵将冷却液通过水管路到达顶置电子风扇式散热器21总成实现热量有冷却液到空气的转化,冷却后的冷却液回到发动机13缸体内实现循环。

34.底盘系统主要由底盘行驶系统90、车架11、底盘电器系统70、燃油系统60、进气系统80、发动机13、空调系统50等组成,其中车架11为承载连接体,其余各系统均通过螺栓连接在车架11上。

35.由此,针对现有危险品运输车100,通过将散热器21布置在驾驶室12顶部外侧,将排气系统30安装在车架11内,以解决前置散热器21离地间隙小以及排气后处理空间占用的问题,减小了底盘接近角,提升了整车通过能力。

36.在图3所示的实施例中,排气系统30包括后处理装置31、后处理支架32和排气吊挂33,后处理装置31通过后处理支架32与排气吊挂33连接,排气吊挂33的个数为两个,且两个排气吊挂33分别连接于车架11的两个纵梁111,后处理支架32与后处理装置31位于两个纵梁111之间。具体地,后处理装置31通过螺栓与后处理支架32连接,后处理支架32通过螺栓连接在车架11内侧及发动机13前方,将后处理装置31设置在两个纵梁111之间,利用两个纵梁111之间的空间布置后处理装置31,以增大排气系统30后处理装置31离地间隙,进一步提高整车通过能力。

37.进一步地,后处理装置31为u形两段式通气结构,排气系统30还包括第一排气管34、第二排气管35和排气熄灭器36,第一排气管34连接后处理装置31与发动机13的排气口,第二排气管35连接后处理装置31与排气熄灭器36。后处理装置31为u型结构通气结构,功能是将发动机13尾气经过处理,达到法规合格的排放。后处理装置31进气侧通过卡箍或法兰与第一排气管34连接;第一排气管34通过卡箍或法兰与发动机13排气口连接;后处理装置31出气侧通过卡箍或法兰与第二排气管35连接;第二排气管35与排气熄灭器36同轴铰接并通过卡箍卡紧。

38.这样,将排气后处理装置31抬升到车架11内侧并采用两段组合式排气后处理装置31,两段组合式后处理装置31为u型结构,u型结构进气侧通过排气管路与发动机13排气口连接;u型结构出气侧通过排气管路与排气熄灭器36连接。

39.具体地,后处理装置31包括第一后处理组件、混合组件和第二后处理组件,第一后处理组件的一端与排气系统30的第一排气管34连接,第一后处理组件的另一端与第二排气管35连接,其中混合组件的一端与第一后处理组件连接,另一端与第二后处理组件连接,第

一后处理组件和第二后处理组件的轴线平行且同时垂直混合组件的中心平面。

40.第一后处理组件靠近混合组件一端内部设有混合管以及与混合管连接的分隔板,分隔板限定出远离混合组件一侧的第一腔室和靠近混合组件一侧的第二腔室,第二腔室与混合组件连通。混合管的侧壁上设有开口,进入的气流绕过分隔板经开口进入混合组件中,避免了气流直接进入混合管中,降低气流直接冲击混合管的内壁,减少气流出现紊乱的可能性,以使气流混合的均匀性与平稳性得到提升,从而使进入排气系统30的气流能够混合的充分。经过处理的排气从第二后处理组件进入排气系统30的第二排气管35,以使危险品运输车100的排放能够达到标准。

41.可选地,后处理支架32与排气吊挂33之间设有橡胶垫37。后处理装置31的左右两侧通过螺栓连接在后处理支架32上,位于两侧的后处理支架32通过橡胶垫37分别与后处理支架32螺接,后处理支架32螺接在车架11两侧。由此,橡胶垫37能够起到较好的减震效果,降低行车噪音。

42.在一些实施例中,冷却循环管路a的进水管22、出水管23穿过驾驶室12的顶棚、驾驶室12的a柱内侧、驾驶室12底板,经过车架11与发动机13的出水口、进水口相应连接。驾驶室12顶置散热系统20主要包括散热器21、顶置安装支架24、顶置散热器21的护罩25、进水管22、出水管23。散热器21总成通过螺栓连接在顶置安装支架24上,顶置安装支架24通过螺栓与驾驶室12顶部连接。进水管22、出水管23与散热器21进、出水口穿插同轴连接,并通过卡箍卡紧。进水管22、出水管23穿过驾驶室12顶棚、驾驶室12a柱内侧和驾驶室12底板,经过车架11与发动机13进出水口穿插连接,并通过卡箍卡紧。由此,冷却循环管路a布置在上述位置,布置更紧凑合理。

43.在图4所示的实施例中,散热系统20还包括:安装支架24、护罩25,散热器21通过安装支架24与驾驶室12的顶棚连接,护罩25与安装支架24通过紧固件连接,且罩盖在散热器21外。这样,护罩25能够对散热器21进行防护。

44.可选地,护罩25至少具有两个能够形成对流的敞开口(图未示出)。由此,敞开口的设置,使护罩25能够对气流进行引导。

45.可选地,护罩25的前方、顶部、侧面均设有通风孔251。由此,通风孔251的设置,使外界气流能够流入护罩25,以与散热器21进行热交换。

46.可选地,散热器21为电子风扇式散热器。由此,散热器21的热交换效果更好。

47.在一些实施例中,还包括中冷装置40,中冷装置40位于发动机13的后方,中冷装置40与发动机13的进气管相连以降低进气温度,中冷装置40为空液中冷装置。因现有危险品运输车100的散热系统20还集成有发动机13进气中冷装置40,为实现散热器21顶置,发动机13中冷装置40由空空中冷调整为空液中冷,空液中冷器布置在发动机13后方,发动机13进气管道经过空液中冷达到降低发动机13进气温度的需要。

48.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的系统或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

49.在本实用新型的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上。在本实用新型的描述中,第一特征在第二特征“之上”或“之下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。在本实用新型的描述中,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。

50.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

51.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。