1.本发明涉及冲击吸收构件、冲击吸收构件的制造方法以及冷塑性加工用钢板的制造方法。

背景技术:

2.近年,从有助于汽车的燃烧消耗率改善的轻量化的观点来看,作为车身构件,高强度钢板的应用扩大(例如,参照专利文献1~7)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2008-144233号公报

6.专利文献2:wo2018/174082号公报

7.专利文献3:日本特开2015-58810号公报

8.专利文献4:wo2014/077294号公报

9.专利文献5:日本特许第6418363号说明书

10.专利文献6:wo2020/022481号公报

11.专利文献7:wo2020/071523号公报

技术实现要素:

12.发明要解决的问题

13.出于乘员的安全确保的目的,期望碰撞性能的提高,要求具有高强度并且能够进一步提高汽车碰撞时的冲击吸收能量的原材料。

14.鉴于上述的背景,本发明的目的之一在于,提供一种能够增大冲击吸收能量且能够使作为原材料的钢板变薄的冲击吸收构件、冲击吸收构件的制造方法以及冷塑性加工用钢板的制造方法。

15.用于解决问题的方案

16.本发明的主旨为下述的冲击吸收构件、冲击吸收构件的制造方法以及冷塑性加工用钢板的制造方法。

17.(1)一种冲击吸收构件,其包括从长边方向观察时形成为弯曲形状的棱线部和从该棱线部延伸的壁部,其中,

18.在所述壁部,拉伸试验中的伸长应变为5%时的拉伸应力σ5与剪切试验中的剪切应变为时的剪切应力τ5的比σ5/τ5为1.70以下,或拉伸试验中的伸长应变为10%时的拉伸应力σ

10

与剪切试验中的剪切应变为时的剪切应力τ

10

的比σ

10

/τ

10

为1.70以下,

19.从所述长边方向观察时的所述壁部中央部的维氏硬度hvc为250以上。

20.(2)根据所述(1)所述的冲击吸收构件,所述棱线部的维氏硬度hvr与所述壁部中央部的维氏硬度hvc的比hvr/hvc为1.05以上。

21.(3)根据所述(2)所述的冲击吸收构件,所述维氏硬度的比hvr/hvc为1.10以上。

22.(4)根据所述(1)~所述(3)中任一项所述的冲击吸收构件,所述冲击吸收构件是柱、下边梁或上边梁。

23.(5)根据所述(1)所述的冲击吸收构件,所述冲击吸收构件是具有闭合截面的构件,

24.所述棱线部的维氏硬度hvr与所述壁部中央部的维氏硬度hvc的比hvr/hvc小于1.10。

25.(6)根据所述(1)或(5)所述的冲击吸收构件,所述冲击吸收构件是前纵梁、碰撞吸能盒、后纵梁、副车架或底板横梁。

26.(7)根据所述(1)~所述(6)中任一项所述的冲击吸收构件,所述冲击吸收构件的拉伸强度为780mpa以上。

27.(8)一种冲击吸收构件的制造方法,其中,该冲击吸收构件的制造方法具备:

28.第一热处理工序,在该第一热处理工序中,对钢板实施以满足下述算式(1)的温度t1保持60~900秒的热处理;

29.冷塑性加工工序,在该冷塑性加工工序中,对所述热处理后的所述钢板实施冷塑性加工并使之成为钢构件;以及

30.第二热处理工序,在该第二热处理工序中,对所述钢构件实施以80~200℃的温度t2保持300~1800秒的热处理,

31.所述钢板的马氏体的面积分率为5%以上且小于95%,拉伸强度为780mpa以上,且厚度方向截面的si含量的最大值cmax与最小值cmin的比cmax/cmin为1.25以下。

32.80

×

si+100≤t1≤125

×

si+250

……

(1)

33.其中,上述算式(1)中的si是指所述钢板中的si含量(质量%)。

34.(9)根据所述(8)所述的冲击吸收构件的制造方法,所述冲击吸收构件包括从长边方向观察时形成为弯曲形状的棱线部和从该棱线部延伸的壁部,

35.所述冷塑性加工是无压边拉延成形。

36.(10)根据所述(8)所述的冲击吸收构件的制造方法,所述冲击吸收构件包括从长边方向观察时形成为弯曲形状的棱线部和从该棱线部延伸的壁部,

37.所述冷塑性加工是拉延成形。

38.(11)根据所述(8)~所述(10)中任一项所述的冲击吸收构件的制造方法,所述钢板是双相钢板。

39.(12)根据所述(8)~所述(11)中任一项所述的冲击吸收构件的制造方法,对最终退火后且卷绕成钢卷前的所述钢板实施所述第一热处理工序。

40.(13)根据所述(8)~所述(11)中任一项所述的冲击吸收构件的制造方法,对最终退火后、卷绕成钢卷且开卷后的所述钢板或最终退火后、卷绕成钢卷、开卷且弯曲矫正后的所述钢板实施所述第一热处理工序。

41.(14)根据所述(8)~所述(11)中任一项所述的冲击吸收构件的制造方法,对最终退火后、卷绕成钢卷、开卷、弯曲矫正且冲裁后的所述钢板实施所述第一热处理工序。

42.(15)一种冷塑性加工用钢板的制造方法,在该制造方法中,对以下钢板实施以满足下述算式(1)的温度t1保持60~900秒的热处理,该钢板的马氏体的面积分率为5%以上

且小于95%,拉伸强度为780mpa以上,且厚度方向截面的si含量的最大值cmax与最小值cmin的比cmax/cmin为1.25以下。

43.80

×

si+100≤t1≤125

×

si+250

……

(1)

44.其中,上述算式(1)中的si是指所述钢板中的si含量(质量%)。

45.发明的效果

46.根据本发明,能够增大冲击吸收能量且能够使作为原材料的钢板变薄。

附图说明

47.图1是具有本发明的一个实施方式的冲击吸收构件的汽车车身的主要部分的示意性的立体图。

48.图2的(a)是前纵梁的剖视图,表示沿长度方向观察前纵梁的状态。图2的(b)是中柱基座的剖视图,表示沿高度方向观察中柱基座的状态。图2的(c)是中柱主体的剖视图,表示沿高度方向观察中柱主体的状态。

49.图3是表示作为本实施方式的冲击吸收构件的原材料的高强度钢板的析出物的析出状态的图像。

50.图4是由高强度钢板制造冲击吸收构件的工序的示意图,表示在制造高强度钢板的炼铁厂进行第一热处理工序的情况。

51.图5是由高强度钢板制造冲击吸收构件的工序的示意图,表示在钢卷加工中心进行第一热处理工序的情况。

52.图6是表示由高强度钢板制造冲击吸收构件的工序的示意图,表示在冲击吸收构件的部件工厂(成形工厂)进行第一热处理工序的情况。

53.图7的(a)是从与长边方向正交的方向观察弯曲部件的侧视图,图7的(b)是从长边方向观察弯曲部件的图。

54.图8的(a)是剪切试验的概要图。图8的(b)是剪切试验的说明图。

55.图9的(a)是表示拉伸强度与弯曲载荷的关系的图表。图9的(b)是表示拉伸强度与弯曲变形时的冲击吸收能量的关系的图表。

56.图10的(a)是表示弯曲构件的长度垂直方向上的该弯曲构件的变形量(行程)与在弯曲构件产生的载荷的关系的一个例子的图表。图10的(b)是表示弯曲构件的长度垂直方向上的该弯曲构件的变形量(行程)与弯曲构件的吸收能量的关系的一个例子的图表。

57.图11的(a)是轴向压溃部件的侧视图,图11的(b)是沿着图11的(a)的

ⅺb‑ⅺ

b线的剖视图。

58.图12是表示拉伸强度与轴向压溃变形时的冲击吸收能量的关系的图表。

具体实施方式

59.以下,首先,对想到本发明的经过进行说明,接着,对实施方式详细地进行说明。

60.《想到本公开的经过》

61.为了汽车车身的轻量化,构成汽车车身的车身构件的薄壁化正在发展。在车身构件包括冲击吸收构件。冲击吸收构件是吸收汽车与物体碰撞时的冲击的构件。作为冲击吸收构件,能够示例轴向压溃部件和弯曲部件。

62.轴向压溃部件通过在该轴向压溃部件的轴向上压缩并且压溃来吸收冲击。作为轴向压溃部件,能够示例前纵梁、碰撞吸能盒、后纵梁、副车架以及底板横梁。

63.弯曲部件通过该弯曲部件受到弯曲力并且弯曲变形来吸收冲击。作为弯曲部件,能够示例a柱、中柱(b柱)、c柱、下边梁以及上边梁。

64.这样的冲击吸收构件有时通过切断冷轧钢板(以下,也将该钢板称为“高强度钢板”或“冷塑性加工用钢板”。),进行冲压成形、涂装、在涂装后进行烧结涂装(烧结硬化处理)来成形。在作为这样的冲击吸收构件的原材料的钢板中,通常,作为最终退火后的热处理而进行烧结处理。并且,一般来说,考虑到如果在上述最终退火后进行回火处理,则烧结硬化量反而降低。然而,本技术发明者进行了深入研究,其结果为得到如下见解而想到本发明:通过在最终退火后在一定的条件下进行回火处理,然后进行烧结硬化处理,能够使烧结硬化的硬化量更大。

65.《实施方式的说明》

66.以下,参照附图对本发明的实施方式进行说明。

67.《汽车车身》

68.图1是具有本发明的一个实施方式的冲击吸收构件的汽车车身100(以下,也简称为“车身100”。)的主要部分的示意性的立体图。参照图1,车身100例如是乘用车。作为上述乘用车的一个例子,能够列举出轿车型乘用车、双座小轿车型乘用车、掀背型乘用车、小型货车型乘用车、suv(sport utility vehicle,运动型多用途汽车)型乘用车等。

69.在本实施方式中,将车身100的车长方向、车宽方向以及车高方向分别称为长度方向x、宽度方向y以及高度方向z。

70.车身100具有作为冲击吸收构件且作为轴向压溃部件的前纵梁1、碰撞吸能盒2、后纵梁3、底板横梁4以及副车架5。这些轴向压溃部件在汽车碰撞时,通过在该轴向压溃部件的轴向上塑性变形而压溃并且压缩来吸收冲击。

71.另外,车身100具有作为冲击吸收构件且作为弯曲部件的a柱11、中柱12、c柱13、下边梁14以及上边梁15。这些弯曲部件在汽车碰撞时通过弯曲变形(塑性变形)来吸收冲击。

72.此外,轴向压溃部件的从作为原材料的钢板到成形为轴向压溃部件为止被实施的热处理均彼此相同。因此,以下,作为轴向压溃部件,以前纵梁1为例子进行说明,并且省略其他轴向压溃部件的详细的说明。相同地,弯曲部件的从作为原材料的钢板到成形为弯曲部件为止被实施的热处理均彼此相同。因此,以下,作为弯曲部件,以中柱12为例子进行说明并且省略其他弯曲部件的详细的说明。

73.《前纵梁》

74.图2的(a)是前纵梁1的剖视图,表示沿长度方向x观察前纵梁1的状态。图1和图2的(a)所示的前纵梁1以在从汽车的前方受到冲击载荷时,沿着长度方向x压溃的方式构成。即,前纵梁1作为在汽车碰撞时特别是在前面碰撞时的冲击吸收构件而使用。底板纵梁1在车身100的前部配置有左右一对。

75.前纵梁1是通过焊接多个钢板而形成的、具有闭合截面的中空构件,将长度方向x作为长边方向而形成为细长的梁状。在长度方向x上的至少局部,前纵梁1的与长度方向x正交的截面构成闭合截面。此外,“闭合截面”是指在构件的长边方向上的至少局部,在与长边方向正交的截面上,该构件形成为环形状。该闭合截面形状例如是矩形形状。

76.前纵梁1具有构成该前纵梁1的宽度方向y上的一侧部分的第1半部20和构成该前纵梁1的宽度方向y上的另一侧部分的第2半部30。

77.第1半部20和第2半部30分别通过对钢板进行冲压加工而形成为薄板状。该钢板优选为高强度钢板,该钢板的拉伸强度优选为780mpa以上。该钢板更优选为超高强度钢板,该情况下的拉伸强度优选为980mpa以上,更优选为1180mpa,进一步优选为1470mpa以上。这样,通过由高强度钢板形成作为冲击吸收构件的前纵梁1,能够使前纵梁1的板厚变薄,并且能够产生充分的冲击吸收能量。

78.第1半部20和第2半部30在从长度方向x观察时分别形成为帽形状。第1半部20与第2半部30通过利用凸缘结合而一体化来形成前纵梁1。此外,也可以是,第1半部20和第2半部30中的任一者在从长度方向x观察时形成为不弯曲的平板状。另外,也可以是,利用在从长度方向x观察时形成为环状(例如,矩形等多边环状、圆环状或椭圆状等)的管状构件而使第1半部20和第2半部30一体成形(例如,参照后述的图11的(b))。此外,以下,在没有特别地说明的情况下,前纵梁1以从长度方向x观察时的状态为基准来说明。

79.第1半部20具有第1壁部21、一对第1棱线部22、22、一对第2壁部23、23、一对第2棱线部24、24以及一对凸缘25、25。

80.在本实施方式中,第1壁部21是纵壁且是第1半部20的帽形状的顶壁,在高度方向z上笔直地延伸。一对第1棱线部22、22与第1壁部21的高度方向z上的一对端部连续。在本实施方式中,第1棱线部22从长度方向x观察时形成为弯曲形状,并且具有预定的曲率半径。第1棱线部22以随着从第1壁部21朝向第2壁部23去而朝向宽度方向y的内侧的方式前进。一对第2壁部23、23与一对第1棱线部22、22连续。在本实施方式中,第2壁部23是横壁且是在第1半部20的帽形状中连接顶壁(第1壁部21)与凸缘25的纵壁,在沿长度方向x观察时在宽度方向y上笔直地延伸。此外,也可以是,一对第2壁部23、23以随着向前纵梁1的宽度方向y上的中央侧前进而彼此的间隔扩大的方式呈锥状延伸。

81.一对第2棱线部24、24与一对第2壁部23的宽度方向y上的车辆内侧端部连续。在本实施方式中,第2棱线部24从长度方向x观察时形成为弯曲形状,并且具有预定的曲率半径。一个第2棱线部24从对应的第2壁部23向上方前进。另一个第2棱线部24从对应的第2壁部23向下方前进。

82.在上述的结构中,第1棱线部22与第1壁部21的边界和第1棱线部22与第2壁部23的边界是沿长度方向x观察时曲率半径变化的部分。相同地,第2棱线部24与第2壁部23的边界和第2棱线部24与凸缘25的边界是沿长度方向x观察时曲率半径变化的部分。

83.根据上述的结构,第1壁部21和第2壁部23从第1棱线部22延伸,并且第2壁部23和凸缘25从第2棱线部24延伸。

84.第2半部30具有第1壁部31、一对第1棱线部32、32、一对第2壁部33、33、一对第2棱线部34、34以及一对凸缘35、35。

85.在本实施方式中,第2半部30形成为与第1半部20在宽度方向y上对称的形状。因此,省略第2半部30的各部分的说明。在第1半部20和第2半部30中,一对凸缘25、25与一对凸缘35、35接合而相互固定。一对凸缘25、25与一对凸缘35、35的接合方法包括点焊接、激光焊接、电弧焊接等焊接、铆钉、铆接、螺栓紧固等机械接合以及利用粘接剂等的粘接。

86.关于本实施方式的前纵梁1,在前纵梁1的壁部也就是说第1壁部21、一对第2壁部

23、23或一对凸缘25、25,拉伸试验中的伸长应变为10%时的拉伸应力σ10与剪切试验中的剪切应变为(约为17.32%)时的剪切应力τ

10

的比σ

10

/τ

10

为1.70以下。如果第1半部20使用烧结硬化性优异的钢板而形成,则上述的比σ

10

/τ

10

为1.70以下。其结果为,耐碰撞性能(例如耐轴向压坏性能等)提高。采用剪切应变为伸长应变的倍时的比σ

10

/τ

10

的理由是,当将拉伸试验中的公称应变(伸长应变)按照冯

·

米塞斯(von mises)的屈服条件转换为(与拉伸试验相同的相当应变的)剪切试验中的剪切应变时,换算系数为在本说明书中,在没有特别说明的情况下,“应力”是指公称应力,即(载荷/初始试验片截面积)。

87.在本实施方式中,构成前纵梁1的第1半部20使用烧结硬化性较高的冷轧钢板来制造。因此,通过烧结硬化热处理,硬度或强度进一步提高的壁部的比σ

10

/τ

10

为1.70以下。具有这样的特性的钢板如在后面详细地说明的那样,能够通过使制造工艺优化来制造。根据需要,也可以将该比σ

10

/τ

10

的上限设为1.65、1.60、1.56或1.53。不需要特别地限定该比σ

10

/τ

10

的下限,但也可以设为1.10、1.20或1.30。

88.此外,随着应变变大,σ/τ比降低,因此在后述的比σ5/τ5为1.70以下的情况下,比σ

10

/τ

10

也为1.70以下。因此,也可以将比σ

10

/τ

10

设为1.70以下变更为比σ5/τ5设为1.70以下。

89.另外,在前纵梁1中,第1壁部21的中央部27的维氏硬度hvc为250以上,即hvc≥250。在本说明书中的维氏硬度是指依据jis z 2244:2009维氏硬度试验的硬度。在这里的维氏硬度是试验力为4.903n(0.5kgf)的维氏硬度即hv0.5,测量5点并且将其平均值作为试验结果。中央部27是一对第1棱线部22、22之间的壁部即第1壁部21的中央部。通过将构成前纵梁1的钢板的拉伸强度设为780mpa,能够实现hvc≥250。换言之,通过hvc≥250,能够推定构成前纵梁1的钢板的拉伸强度为780mpa。根据需要,也可以将hvc的下限设为270、290、310或340。不需要特别地限定hvc的上限,但也可以设为500、450、410或370。

90.另外,在前纵梁1中,第1棱线部22的维氏硬度hvr和与该第1棱线部22连续的第1壁部21的中央部27的维氏硬度hvc的比hvr/hvc小于1.10。通过使该比hvr/hvc小于1.10,能够保证有助于耐轴向压溃的材料,并且碰撞性能提高。该比hvr/hvc更优选为小于1.09、小于1.07或小于1.06。此外,该比hvr/hvc优选为1.00以上。当该比hvr/hvc小于1.00时,在第1棱线部22与中央部27存在显著的强度差,因此在其边界容易断裂。因此,该比优选为1.00以上。根据需要,也可以将该比的下限设为1.02或1.04。

91.此外,上述第1半部20的壁部的拉伸应力σ10与剪切应力τ

10

的比σ

10

/τ

10

的关系对于第2半部30的第1壁部31、一对第2壁部33、33或一对凸缘35、35的拉伸应力σ10与剪切应力τ

10

的比σ

10

/τ

10

的关系也相同地成立。另外,上述第1棱线部22与第1壁部21的中央部27的维氏硬度的比hvr/hvc对于第2半部30的第1棱线部32与第1壁部31的中央部37的维氏硬度的比hvr/hvc的关系也相同地成立。

92.如以上说明的那样,前纵梁1满足如下条件:(a1)在壁部(第1壁部21、一对第2壁部23、23或一对凸缘25、25等)中比σ

10

/τ

10

≤1.70;以及(a2)第1壁部21的中央部27的维氏硬度hvc≥250,作为更优选的结构,满足(a1)、(a2)以及(a3)第1棱线部22的维氏硬度hvr与第1壁部21的中央部27的维氏硬度的比hvr/hvc<1.10这三个条件全部。根据该结构,当使用适合的烧结硬化性优异的冷轧钢板作为拉伸强度为780mpa以上的汽车用钢板来制造前纵梁1时(包括烧结热处理。),满足所述的σ/τ比特性(比σ

10

/τ

10

≤1.70),前纵梁1的耐碰撞性能

(耐轴向压坏特性)变高。通过使用具有与第1半部20相同的结构的第2半部30和第1半部20来形成前纵梁1,进一步提高该效果。

93.以上是前纵梁1的概略结构。接着,对中柱12的结构进行说明。

94.《中柱》

95.中柱12构成为在从汽车的侧方受到冲击载荷时,朝向宽度方向y上的车辆中心侧变形。即,中柱12作为汽车碰撞时特别是侧面碰撞时的冲击吸收构件来使用。中柱12在汽车的车厢的长度方向x上的大致中央处左右一对地配置于车身100。中柱12与下边梁14和上边梁15接合。

96.中柱12是通过焊接多个钢板而形成的、具有闭合截面的中空构件,将高度方向z作为长边方向而形成为细长的柱状。在高度方向z上的至少局部,中柱12的与高度方向z正交的截面构成闭合截面。该闭合截面形状例如是矩形形状。

97.中柱12具有:中柱基座16,其与下边梁14接合;以及中柱主体17,其从该中柱基座16向上方延伸并且与上边梁15接合。

98.图2的(b)是中柱基座16的剖视图,表示沿高度方向z观察中柱基座16的状态。在图2的(b)中,省略比图2的(b)的中柱基座16的截面靠里侧的部分的图示。参照图1和图2的(b),中柱基座16形成于中柱12中的靠近下部的部分,在高度方向z上,例如,从下边梁14的上部位置向底板横梁4的上端的高度位置延伸。中柱基座16利用与在前纵梁1中上述的接合方法相同的方法分别与下边梁14和中柱主体17接合固定。

99.中柱基座16的两端由下边梁14和中柱主体17支承,这些下边梁14与中柱主体17之间的支承跨度sp1相对较短。因此,中柱基座16在侧面碰撞时产生在与高度方向z正交的截面的闭合截面形状压溃那样的变形。

100.中柱基座16具有:第3半部40,其构成该中柱基座16的宽度方向y上的外侧部分;以及第4半部50,其构成该中柱基座16的宽度方向y上的内侧部分。

101.第3半部40和第4半部50分别通过对钢板进行冲压加工而形成为薄板状。该钢板优选为高强度钢板。该钢板的拉伸强度设定为与上述的前纵梁1的拉伸强度相同,优选为780mpa以上,更优选为1470mpa以上。通过这样利用高强度钢板形成作为冲击吸收构件的中柱12,能够使中柱12的板厚变薄,并且产生充分的冲击吸收能量。

102.第3半部40和第4半部50分别在从高度方向z观察时形成为帽形状。第3半部40与第4半部50通过利用凸缘结合而一体化来形成中柱基座16。此外,也可以是,第3半部40和第4半部50中的任一者在从高度方向z观察时形成为不弯曲的平板状。另外,也可以是,利用在从高度方向z观察时形成为环状(例如,矩形等多边环状、圆环状或椭圆状等)的管状构件而使第3半部40与第4半部50一体成形(例如,参照后述的图11的(b))。此外,以下,在没有特别地说明的情况下,中柱12以从高度方向z观察的状态为基准来说明。

103.第3半部40具有第1壁部41、一对第1棱线部42、42、一对第2壁部43、43、一对第2棱线部44、44以及一对凸缘45、45。

104.在本实施方式中,第1壁部41是中柱基座16的外壁。一对第1棱线部42、42与第1壁部41的长度方向x上的一对端部连续。在本实施方式中,第1棱线部42从高度方向z方向x观察时形成为弯曲形状,并且具有预定的曲率半径。第1棱线部42以随着从第1壁部41朝向第2壁部43去而朝向宽度方向y的内侧的方式前进。一对第2壁部43、43与一对第1棱线部42、42

连续。在本实施方式中,一对第2壁部43是前壁和后壁,并且在宽度方向y上延伸。此外,也可以是,一对第2壁部23、23以随着向汽车的宽度方向y上的中央侧前进而彼此的间隔扩大的方式呈锥状延伸。

105.一对第2棱线部44、44与一对第2壁部43的宽度方向y上的车辆内侧端部连续。在本实施方式中,第2棱线部44从高度方向z观察时形成为弯曲形状,并且具有预定的曲率半径。一个第2棱线部44从对应的第2壁部43向前方前进。另一个第2棱线部24从对应的第2壁部23向后方前进。

106.在上述的结构中,第1棱线部42与第1壁部41的边界和第1棱线部42与第2壁部43的边界是沿高度方向z观察时曲率半径变化的部分。相同地,第2棱线部44与第2壁部43的边界和第2棱线部44与凸缘45的边界是沿高度方向z观察时曲率半径变化的部分。

107.根据上述的结构,第1壁部41和第2壁部43从第1棱线部42延伸,并且第2壁部43和凸缘45从第2棱线部44延伸。

108.第4半部50具有第1壁部51、一对第1棱线部52、52、一对第2壁部53、53、一对第2棱线部54、54以及一对凸缘55、55。

109.在本实施方式中,第4半部50形成为与第3半部40在宽度方向y上大致对称的形状。因此,省略第4半部50的各部分的说明。在第3半部40和第4半部50中,一对凸缘45、45与一对凸缘55、55接合而相互固定。一对凸缘45、45与一对凸缘55、55的接合方法与在前纵梁1中上述的接合方法相同。

110.在中柱基座16中,在第3半部40的壁部也就是说第1壁部41、一对第2壁部43、43或一对凸缘45、45,拉伸试验中的伸长应变为5%时的拉伸应力σ5与剪切试验中的剪切应变为(约为8.66%)时的剪切应力τ5的比σ5/τ5为1.70以下。随着应变变大,σ/τ比降低,因此在比σ5/τ5为1.70以下的情况下,第3半部40的壁部的比σ

10

/τ

10

也为1.70以下。在第3半部40使用烧结硬化性较低的冷轧钢板来制造的情况下,结果为该比σ5/τ5也超过1.70。在该情况下,材料不会塑性变形而立即断裂,不能得到作为构件的充分的耐碰撞性能(例如,耐弯曲性能)。因此,将该比σ5/τ5设为1.70以下。

111.在本实施方式中,构成中柱基座16的第3半部40使用烧结硬化性较高的冷轧钢板来制造。因此,通过烧结硬化热处理,硬度或强度进一步提高的壁部的比σ5/τ5为1.70以下。具有这样的特性的冷轧钢板如后面详细地说明的那样,能够通过优化制造工艺来制造。此外,根据需要,也可以将该比σ5/τ5的上限设为1.65、1.60、1.56或1.53。不需要特别地限定该比σ5/τ5的下限,但也可以设为1.10、1.20或1.30。

112.另外,在中柱基座16的第3半部40中,第2壁部43的中央部47的维氏硬度hvc为250以上,即hvc≥250。中央部47是第1棱线部42和与凸缘45连续的第2棱线部44之间的壁部即第2壁部43的中央部。通过构成第3半部40的钢板的拉伸强度设为780mpa,能够实现hvc≥250。换言之,通过hvc≥250,能够推定构成第3半部40的钢板的拉伸强度为780mpa。根据需要,也可以将hvc的下限设为270、290、310或340。不需要特别地限定hvc的上限,但也可以设为500、450、410或370。

113.另外,在中柱基座16中,第3半部40的第1棱线部42的维氏硬度hvr和与该第1棱线部42连续的第2壁部43的中央部47的维氏硬度hvc的比hvr/hvc为1.05以上。通过将该比hvr/hvc设为1.05以上,能够提高加工硬化,能够保证有助于弯曲变形的材料的强度,提高

碰撞性能。通过将该比hvr/hvc设为1.07以上、1.09以上或1.10以上,能够进一步提高碰撞性能。更优选为将该比hvr/hvc设为1.12以上、1.14以上或1.15以上。此外,如果该比hvr/hvc超过1.30,则在第1棱线部42和中央部47存在显著的强度差,因此在其边界容易断裂。因此,该比hvr/hvc优选为1.30以下。根据需要,也可以将该比的上限设为1.25或1.20。

114.此外,上述第3半部40的壁部的拉伸应力σ5与剪切应力τ5的比σ5/τ5的关系对于第4半部50的壁部也就是说第1壁部51、一对第2壁部53、53或一对凸缘55、55的拉伸应力σ5与剪切应力τ5的比σ5/τ5的关系既可以相同地成立,也可以不成立。第3半部40的第1棱线部42与第2壁部43的中央部47的维氏硬度的比hvr/hvc对于第4半部50的第1棱线部52与第2壁部53的中央部57的维氏硬度的比hvr/hvc的关系既可以相同地成立,也可以不成立。这是由于,在中柱基座16中,第3半部40和第4半部50中,主要第4半部50受到冲击载荷而产生弯曲变形,因此对第4半部50不要求第3半部40那样高的冲击吸收性能。也就是说,在本实施方式中,只要中柱基座16的至少单侧的半部(具体来说,构成该中柱基座16的宽度方向y上的外侧部分的第3半部40)满足上述特性(后述的(b1)和(b2)等)即可。

115.如以上说明的那样,满足如下条件:在中柱基座16的(b1)壁部(第1壁部41、一对第2壁部43、43或一对凸缘45、45等)中比σ5/τ5≤1.70;以及(b2)第2壁部43的中央部47的维氏硬度hvc≥250,作为更优选的结构,满足(b1)、(b2)以及(b3)第1棱线部42的维氏硬度hvr与第2壁部43的中央部47的维氏硬度hvc的比hvr/hvc≥1.05这三个条件全部。根据该结构,当使用适合的烧结硬化性优异的冷轧钢板作为拉伸强度为780mpa以上的汽车用钢板来制造中柱基座16时(包括烧结热处理。),满足所述的σ/τ比特性(比σ5/τ5≤1.70),中柱基座16的耐碰撞性能(耐弯曲特性)变高。

116.以上是中柱基座16的概略结构。接着,对中柱主体17的结构进行说明。

117.图2的(c)是中柱主体17的剖视图,表示沿高度方向z观察中柱主体17的状态。在图2的(c)中,省略比图2的(c)的中柱主体17的截面靠里侧的部分的图示。参照图1和图2的(c),中柱主体17设为中柱12中的中间部和上部,在高度方向z上,例如,从底板横梁4的上端的高度位置向上边梁15延伸。中柱主体17利用与在前纵梁1中上述的接合方法相同的方法分别与中柱基座16和上边梁15接合固定。

118.中柱主体17的两端由中柱基座16和上边梁15支承,这些中柱主体17与上边梁15之间的支承跨度sp2相对较长。因此,中柱主体17在侧面碰撞时弯曲变形为向宽度方向y的内侧凸起的弓形形状。

119.在侧面碰撞时,对于中柱主体17的冲击吸收能量,由于弯曲变形而产生的量比由于闭合截面形状压溃的变形而产生的量大。另一方面,对于中柱基座16的冲击吸收能量,由于闭合截面形状的压溃的变形而产生的量比由于弯曲变形而产生的量大。这样,侧面碰撞时的冲击吸收的形态在中柱基座16与中柱主体17中不同。这样的形态的不同起因于中柱基座16的高度方向z上的长度与中柱主体17的高度方向z上的长度的不同。中柱主体17的长度比中柱基座16的长度长。

120.中柱主体17具有:第5半部60,其构成该中柱主体17的宽度方向y上的外侧部分;以及第6半部70,其构成该中柱主体17的宽度方向y上的内侧部分。

121.第5半部60和第6半部70分别通过对钢板进行冲压加工而形成为薄板状。该钢板优选为高强度钢板。该钢板的拉伸强度设定为与上述的前纵梁1的拉伸强度相同,优选为

780mpa以上,更优选为1470mpa以上。构成中柱主体17的钢材的拉伸强度优选为比构成中柱基座16的钢材的拉伸强度大。

122.第5半部60和第6半部70分别在从高度方向z观察时形成为帽形状。第5半部60和第6半部70通过利用凸缘结合而一体化来形成中柱主体17。此外,也可以是,第5半部60和第6半部70中的任一者在从高度方向z观察时形成为不弯曲的平板状。另外,也可以是,利用从高度方向z观察时形成为环状(例如,矩形等多边环状、圆环状或椭圆状等)的管状构件而使第5半部60与第6半部70一体成形(例如,参照后述的图11的(b))。

123.第5半部60具有第1壁部61、一对第1棱线部62、62、一对第2壁部63、63、一对第2棱线部64、64以及一对凸缘65、65。

124.在本实施方式中,第1壁部61是中柱主体17的外壁。一对第1棱线部62、62与第1壁部61在长度方向x上的一对端部连续。在本实施方式中,第1棱线部62从高度方向z观察时形成为弯曲形状,并且具有预定的曲率半径。第1棱线部62以随着从第1壁部61朝向第2壁部63去而朝向宽度方向y的内侧的方式前进。一对第2壁部63、63与一对第1棱线部62、62连续。在本实施方式中,一对第2壁部63、63是前壁和后壁,并且在宽度方向y上延伸。此外,也可以是,一对第2壁部63、63以随着向汽车的宽度方向y上的中央侧前进而彼此的间隔扩大的方式呈锥状延伸。

125.一对第2棱线部64、64与一对第2壁部63的宽度方向y上的车辆内侧端部连续。在本实施方式中,第2棱线部64从高度方向z观察时形成为弯曲形状,并且具有预定的曲率半径。一个第2棱线部64从对应的第2壁部63向前方前进。另一个第2棱线部64从对应的第2壁部63向后方前进。

126.在上述的结构中,第1棱线部62与第1壁部61的边界和第1棱线部62与第2壁部63的边界是沿高度方向z观察时曲率半径变化的部分。相同地,第2棱线部64与第2壁部63的边界和第2棱线部64与凸缘65的边界是沿高度方向z观察时曲率半径变化的部分。

127.根据上述的结构,第1壁部61和第2壁部63从第1棱线部62延伸,并且第2壁部63和凸缘65从第2棱线部64延伸。

128.第6半部70具有第1壁部71、一对第1棱线部72、72、一对第2壁部73、73、一对第2棱线部74、74以及一对凸缘75、75。

129.在本实施方式中,第6半部70与第1半部60形成为在宽度方向y上大致对称的形状。因此,省略第2半部70的各部分的说明。在第1半部60和第2半部70中,一对凸缘65、65与一对凸缘75、75接合而相互固定。一对凸缘65、65与一对凸缘75、75的接合方法与在前纵梁1中上述的接合方法相同。

130.在中柱主体17中,在第5半部60的壁部也就是说第1壁部61、一对第2壁部63、63或一对凸缘65、65,拉伸试验中的伸长应变为5%时的拉伸应力σ5与剪切试验中的剪切应变为(约为8.66%)时的剪切应力τ5的比σ5/τ5为1.70以下。随着应变变大,σ/τ比降低,因此在比σ5/τ5为1.70以下的情况下,第5半部60的比σ

10

/τ

10

也为1.70以下。在第5半部60使用烧结硬化性较低的钢板来制造的情况下,结果为该比σ5/τ5也超过1.70。在该情况下,材料不会塑性变形而立即断裂,不能得到作为构件的充分的耐冲击性能(例如,耐弯曲性能)。因此,将该比σ5/τ5设为1.70以下。

131.在本实施方式中,构成中柱主体17的第5半部60使用烧结硬化度较高的冷轧钢板

来制造。因此,在通过烧结硬化热处理而硬度或强度进一步提高的壁部中,比σ5/τ5≤1.70。具有这样的特性的钢板如在后面详细地说明的那样,能够通过优化制造工艺来制造。此外,根据需要,也可以将该比σ5/τ5的上限设为1.65、1.60、1.56或1.53。不需要特别地限定该比σ5/τ5的下限,但也可以设为1.10、1.20或1.30。

132.另外,在中柱主体17的第5半部60中,第2壁部63的中央部67的维氏硬度hvc为250以上,即,hvc≥250。中央部67是第1棱线部62和与凸缘65连续的第2棱线部64之间的壁部即第2壁部63的中央部。通过构成第5半部60的钢板的拉伸强度设为780mpa,能够实现hvc≥250。换言之,通过hvc≥250,能够推定构成第5半部60的钢板的拉伸强度为780mpa。根据需要,也可以将hvc的下限设为270、290、310或340。不需要特别地限定hvc的上限,但也可以设为500、450、410或370。

133.另外,在中柱主体17中,第5半部60的第1棱线部62的维氏硬度hvr和与该第1棱线部62连续的第2壁部63的中央部67的维氏硬度hvc的比hvr/hvc为1.05以上。通过将该比hvr/hvc设为1.05以上,能够提高加工硬化,能够保证有助于弯曲变形的材料的强度,提高碰撞性能。通过将该比hvr/hvc设为1.07以上、1.09以上或1.10以上,能够进一步提高碰撞性能。此外,在中柱12中,中柱主体17是高度方向z上的支承跨度较长的长跨度构件,因此挠曲量变大,其结果为,第1棱线部62的特性特别影响冲击吸收性能。因此,中柱主体17的该比hvr/hvc更优选为1.10以上。更优选为将该比hvr/hvc设为1.12以上、1.14以上或1.15以上。此外,该比hvr/hvc优选为1.30以下。当该比hvr/hvc超过1.3时,在第1棱线部61与中央部67存在显著的强度差,因此在其边界容易断裂。因此,该比hvr/hvc优选为1.30以下。根据需要,也可以将该比的上限设为1.25或1.20。

134.此外,上述第5半部60的壁部的拉伸应力与剪切应力的比σ5/τ5的关系对于第6半部70的壁部也就是说第1壁部71、一对第2壁部73、73或一对凸缘75、75的拉伸强应力与剪切应力的比σ5/τ5的关系既可以相同地成立,也可以不成立。第5半部60的第1棱线部62与第2壁部63的中央部67的维氏硬度的比hvr/hvc对于第6半部70的第1棱线部72与第2壁部73的中央部77的维氏硬度的比hvr/hvc的关系既可以相同地成立,也可以不成立。这是由于,在中柱主体17中,在第1半部60和第2半部70中,主要第1半部60受到冲击载荷而产生弯曲变形,因此对第2半部70不要求第1半部60那样高的冲击吸收性能。也就是说,在本实施方式中,只要中柱主体17的至少单侧的半部(具体来说,构成该中柱主体17的宽度方向y上的外侧部分的第5半部60)满足上述特性(后述的(c1)和(c2)等)即可。

135.如以上说明的那样,中柱主体17的第5半部60满足如下条件:(c1)在壁部(第1壁部61、一对第2壁部63、63或一对凸缘65、65等)中比σ5/τ5≤1.70;以及(c2)第2壁部63的中央部67的维氏硬度hvc≥250,作为更优选的结构,满足(c1)、(c2)以及(c3)第1棱线部62的维氏硬度hvr与第2壁部63的中央部67的维氏硬度hvc的比hvr/hvc≥1.05这三个条件全部。根据该结构,当使用适合的烧结硬化性优异的冷轧钢板作为拉伸强度为780mpa以上的汽车用钢板来制造中柱主体17时(包括烧结热处理。),满足所述的σ/τ比特性(比σ5/τ5≤1.70),中柱主体17的耐碰撞性能(耐弯曲特性)变高。

136.以上是中柱12的概略结构。接着,对作为冲击吸收构件的轴向压溃部件的前纵梁1的制造方法和作为冲击吸收构件的弯曲部件的中柱12的制造方法进行说明。

137.《作为冲击吸收构件的原材料的高强度钢板》

138.在作为本实施方式的前纵梁1和中柱12等冲击吸收构件的材料的高强度钢板(冷塑性加工用钢板)和制品即前纵梁1和中柱12中,拉伸强度为780mpa以上,且钢板的厚度方向截面的si含量的最大值cmax(单位:质量%)与最小值cmin(单位:质量%)的比cmax/cmin为1.25以下。

139.(拉伸强度:780mpa以上)

140.根据具有上述的组成和组织的本实施方式的高强度钢板,能够实现较高的拉伸强度,具体来说能够实现780mpa以上的拉伸强度。在此,将拉伸强度设为780mpa以上是为了满足汽车车身的轻量化的要求。拉伸强度优选为1300mpa以上,更优选为1470mpa以上。

141.(si含量的比cmax/cmin为1.25以下)

142.高强度钢板的厚度方向截面的si含量的最大值cmax与最小值cmin的比cmax/cmin为1.25以下。更优选为cmax/cmin为1.22以下、1.18以下或1.15以下。在cmax/cmin为1.25以下的情况下,能够控制si的偏析,并且组织变得均匀,能够使下述所示的铁碳化物等析出物均匀地析出,因此能够提高烧结硬化性。

143.用cmax/cmin表示的si的偏析程度如以下那样测量。对于钢板,以能够观察其轧制方向成为法线方向的面(即钢板的厚度方向截面)的方式调整后,进行镜面研磨,利用epma(电子探针显微分析仪)装置,在该钢板的厚度方向截面中,对于从钢板的表面前进了与钢板的厚度的1/4相应的距离的部位的100μm

×

100μm的范围,沿着钢板的厚度方向从单面侧朝向另一面侧以0.5μm间隔测量200点的si含量。以覆盖相同的100μm

×

100μm的范围内的大致全部区域的方式在另外四条线上进行相同的测量,在全部五条线上测量的合计1000点的si含量中,将最高值设为si含量的最大值cmax(质量%),将最低值设为si含量的最小值cmin(质量%),计算比cmax/cmin。cmax/cmin的下限是1.00。

144.此外,作为冲击吸收构件的原材料的高强度钢板的比cmax/cmin为1.25以下,因此在由该原材料制造的冲击吸收构件中比cmax/cmin也为1.25以下。

145.上述高强度钢板是含有马氏体的钢板。作为该钢板的一个例子,有双相钢板(复合组织钢板、dp钢板)。在dp钢中,马氏体和铁素体呈马赛克状分布,相变强化的较硬的部分和未相变强化的较软的部分共存。并且,如果将dp钢作为高强度钢板而使用,则由于冷塑性加工(冲压成形加工)而产生的变形主要在较软的组织即铁素体产生。在本实施方式中,dp钢板是指以下钢板:其金属组织以面积率计马氏体为5%以上且小于95%,铁素体为5%以上且小于95%,马氏体和铁素体的合计为85~100%,其余组织为贝氏体、残留奥氏体、珠光体。根据需要,也可以将马氏体的下限设为10%、20%、30%、35%或40%,也可以将马氏体的上限设为90%、80%、70%、65%或60%,也可以将铁素体的下限设为10%、20%、30%、35%或40%,也可以将铁素体的上限设为90%、80%、70%、65%或60%,也可以将马氏体和铁素体的合计的下限设为90%或95%,也可以将其余组织中的残留奥氏体设为0%、将珠光体设为0%。此外,上述高强度钢板只要至少含有马氏体即可,也可以使用dp钢以外的钢。

146.接着,对上述高强度钢板的优选的化学组成进行说明。在以下的说明中,只要没有特别地说明,高强度钢板中所含有的各元素的含量的单位即“%”是指“质量%”。

147.(c:0.02%~0.40%)

148.c具有提高固溶碳量、提高烧结硬化性的作用。另外,通过提高淬火性,使马氏体组织中含有碳而具有提高强度的作用。c含量如果小于0.02%,则在使铁碳化物等碳化物析出

时不能确保充分的固溶碳量,烧结硬化量减少。因此,c含量设为0.02%以上,优选为0.10%以上或0.20%以上的话较佳。另一方面,在c含量超过0.40%时,在退火后的冷却中产生不完全的马氏体相变,残留奥氏体分率变高。另外,强度过高而不能保证成形性。因此,c含量设为0.40%以下的话较佳,优选为0.35%以下或0.30%以下。

149.(si:0.01%~3.00%)

150.si是为了微细且大量地析出用于抑制位错单元的铁碳化物等析出物所需要的元素。在si含量小于0.50%时,即使使偏析为均匀构造,也不能得到充分的作用效果,生成粗大的析出物,不能抑制位错单元的形成。因此,si含量设为0.01%,更优选为0.05%以上、0.40%以上或0.80%以上的话较佳。另一方面,在si含量超过3.00%时,使析出物微细且大量地析出的效果饱和,从而使成本上升,或表面性状劣化。因此,si含量设为3.00%以下,优选为2.50%或2.00%以下的话较佳。

151.(mn:0.50%~5.00%)

152.mn是淬火性提高元素,是为了不限定冷却速度而生成马氏体组织所需要的元素。为了有效地发挥该作用,mn含量设为0.50%以上,优选为1.00%以上或1.80%以上的话较佳。但是,过剩的mn的含有由于mns的析出而低温韧性降低,因此设为5.00%以下,优选为4.50%以下或3.50%以下的话较佳。

153.(p:0.100%以下)

154.p不是必需元素,例如在钢中作为杂质而含有。从焊接性的观点来看,p含量越低越好。特别地,在p含量超过0.100%时,焊接性的降低显著。因此,p含量设为0.100%以下的话较佳,优选为0.030%以下。p含量的降低花费成本,如果想要降低至小于0.0001%,则成本显著地上升。因此,p含量的下限为0%,但p含量也可以设为0.0001%以上。另外,p有助于强度的提高,因此从这样的观点来看,p含量也可以设为0.0001%以上。

155.(s:0.010%以下)

156.s不是必需元素,例如在钢中作为杂质而含有。从焊接性的观点来看,s含量越低越好。s含量越高,mns的析出量越增加,低温韧性越降低。特别地,在s含量超过0.010%时,焊接性的降低和低温韧性的降低显著。因此,s含量设为0.010%以下的话较佳,优选为0.003%以下。s含量的降低花费成本,如果想要降低至小于0.0001%,则成本显著地上升。因此,s含量的下限为0%,但s含量也可以设为0.0001%以上。

157.(al:0.001%~2.000%)

158.al对于脱氧具有效果。为了有效地发挥以上那样的作用,al含量设为0.001%以上,优选为0.010%以上的话较佳。另一方面,在al含量超过2.000%时,焊接性降低,或氧化物类夹杂物增加并且表面性状劣化。因此,al含量设为2.000%以下,优选为1.000%以下、0.100%以下或0.050%以下的话较佳。

159.(n:0.010%以下)

160.n不是必需元素,例如在钢中作为杂质而含有。从焊接性的观点来看,n含量越低越好。特别地,在n含量超过0.010%时,焊接性的降低显著。因此,n含量设为0.010%以下,优选为0.006%以下或0.005%以下的话较佳。n含量的降低花费成本,如果想要降低至小于0.0001%,则成本显著地上升。因此,n含量的下限为0%,但n含量也可以设为0.0001%以上。

161.本实施方式的高强度钢板的基本成分组成如上述那样。而且,本实施方式的高强度钢板也可以根据需要,含有以下的任意元素。这些元素是任意元素,其下限全部为0%。

162.(ti:0~0.100%、nb:0~0.100%、v:0~0.100%,从ti、nb以及v选择的一种以上:合计0~0.100%)

163.ti、nb以及v有助于强度的提高。因此,也可以含有ti、nb或v或这些元素的任意的组合。为了充分地得到该效果,ti、nb或v的含量或这些元素的两种以上的任意的组合的合计含量优选为0.003%以上。另一方面,在ti、nb或v的含量或这些元素的两种以上的任意的组合的合计含量超过0.100%时,热轧和冷轧变得困难。因此,ti含量、nb含量或v含量或这些元素的两种以上的任意的组合的合计含量设为0.100%以下的话较佳,也可以将它们的上限设为0.060%或0.040%。也就是说,优选的是,将各成分单独的情况下的限制范围设为ti:0.003%~0.100%、nb:0.003%~0.100%以及v:0.003%~0.100%,并且对于在将它们任意组合的情况下的合计含量,也设为0.003~0.100%。

164.(cu:0~1.00%、ni:0~1.00%、mo:0~1.00%、cr:0~1.00%,从cu、ni、mo以及cr选择的一种以上:合计0~1.00%)

165.cu、ni、mo以及cr有助于强度的提高。因此,也可以含有cu、ni、mo、或cr或这些元素的任意的组合。特别地,cr、mo是淬火性元素,具有生成仅用mn不能弥补的情况下的马氏体组织的效果。为了充分地得到该效果,cu、ni、mo以及cr的含量在各成分单独的情况下,0.005~1.00%是优选的范围,在将这些元素的两种以上任意组合的情况下的合计含量也优选为满足0.005%以上且1.00%以下。另一方面,在cu、ni、mo以及cr的含量或将这些元素的两种以上任意组合的情况下的合计含量超过1.00%时,由上述作用带来的效果饱和,从而成本变高。因此,cu、ni、mo以及cr的含量或将这些元素的两种以上任意组合的情况下的合计含量的上限设为1.00%的话较佳,也可以将这些上限设为0.50%或0.30%。也就是说,优选的是,设为cu:0.005%~1.00%、ni:0.005%~1.00%、mo:0.005%~1.00%以及cr:0.005%~1.00%,并且对于在将它们任意组合的情况下的合计含量,也设为0.005~1.00%。

166.(w:0~0.005%、ca:0~0.005%、mg:0~0.005%、rem:0~0.010%,w、ca、mg的合计含量:合计0~0.010%)

167.w、ca、mg以及rem有助于夹杂物的微细分散化,并且提高韧性。因此也可以含有w、ca、mg或rem或这些元素的任意的组合。为了充分地得到该效果,w、ca、mg以及rem或这些元素的两种以上的任意的组合的合计含量优选为设为0.0003%以上的话较佳。另一方面,在w、ca、mg以及rem的合计含量超过0.010%时,表面性状劣化。因此,w、ca、mg以及rem的合计含量设为0.010%以下的话较佳。也就是说,优选的是,w:0.005%以下、ca:0.005%以下、mg:0.005%以下、rem:0.010%以下,并且这些元素的任意的两种以上的合计含量为0.0003~0.010%。

168.rem(稀土类金属)是指sc、y以及镧系元素的合计17种元素,“rem含量”是指这17种元素的合计的含量。镧系元素在工业上例如以混合稀土合金的形式添加。

169.(b:0~0.0300%)

170.b是淬火性提高元素,是对马氏体组织形成有用的元素。b含有0.0003%(3ppm)或0.0010%(10ppm)以上的话较佳。但是,如果超过0.0300%(300ppm)地含有b,则上述效果饱

和,经济上浪费,因此b含量设为0.0300%以下的话较佳,优选为0.0250%以下或0.0050%以下。

171.在本实施方式的高强度钢板中,上述成分以外的其余部分包括fe和杂质。在此,杂质是指在工业上制造高强度钢板时,以矿石、废料等那样的原料为代表由于制造工序的各种因素而混入的成分,不是对本实施方式的高强度钢板有意添加的成分。

172.接着,对作为本实施方式的冲击吸收构件的原材料的高强度钢板的组织进行说明。以下,对组织要件进行说明,但组织分率的%是指“面积率”。在本实施方式中,高强度钢板的金属组织以面积率计,马氏体为5%以上且小于95%。此外,优选的是,马氏体以外的金属组织以面积率计,铁素体为5%以上且小于95%,马氏体和铁素体的合计为85~100%,其余组织为贝氏体、残留奥氏体、珠光体。根据需要,也可以将马氏体的下限设为10%、20%、30%、35%或40%,也可以将马氏体的上限设为90%、80%、70%、65%或60%,也可以将铁素体的下限设为10%、20%、30%、35%或40%,也可以将铁素体的上限设为90%、80%、70%、65%或60%,也可以将马氏体和铁素体的合计的下限设为90%或95%,也可以将其余组织中的残留奥氏体设为0%、将珠光体设为0%。

173.(马氏体:5%以上且小于95%)

174.在本实施方式中,优选为马氏体以面积率计确保为5%以上。由此,能够确保充分的固溶碳,作为其结果,能够提高烧结硬化性。为了进一步提高这样的效果,推荐马氏体以面积率计确保为10%以上。

175.在本发明中,马氏体的面积率的测量如以下那样进行。首先,采取具有与高强度钢板或冲击吸收构件的轧制方向和板厚方向平行的截面的试样(不过,冲击吸收构件的轧制方向不明,只要是与板厚方向平行的截面即可。),将通过研磨该截面而精加工为镜面的面作为观察面。在该观察面中,将以从钢板表面起钢板的厚度(以下,将“钢板的厚度”称为“板厚”。)的1/4的位置为中心的100μm

×

100μm的区域作为观察区域。用硝酸酒精试剂腐蚀该观察区域。用场发射型扫描电子显微镜(fe-sem:field emission-scanning electron microscope)的2次电子像以1000~5000倍观察被腐蚀的观察区域。在该观察区域中,根据在组织内部含有的渗碳体的位置和渗碳体的排列,如以下那样识别马氏体。

176.在本实施方式中,如后述那样,在高强度钢板中,或在对该高强度钢板进一步实施冷塑性加工、第一热处理工序以及第二热处理工序的冲击吸收构件中,在马氏体板条的内部析出析出物。因此,在高强度钢板中,在马氏体板条的内部未析出析出物的“淬火状态下的马氏体”几乎没有,在大多数马氏体中,在马氏体板条的内部存在析出物。在此,马氏体板条与析出物的结晶取向关系有两种以上,因此生成的析出物具有多个变体。通过检测这些析出物的特征,识别各组织,计算面积率。此外,在需要确认上述的析出物是渗碳体的情况下,根据需要,也可以用sem-eds(扫描电子显微镜-能量色散x射线谱仪:scanning electron microscope-energy dispersive x-ray spectroscopy)等分析多个析出物,确认析出物是渗碳体。而且,在变体的解析中根据析出物的大小,也可以进行利用tem-ebsd(电子背散射衍射型透射电子显微镜:transmission electron microscope-electron back scattered diffraction pattern)或sem-ebsd(电子背散射衍射型扫描电子显微镜:scanning electron microscope-electron back scattered diffraction pattern)的结晶取向的测量。

177.在高强度钢板中,在想要严密地测量含有“淬火状态下的马氏体”的马氏体的面积率的情况下,用lepera液体蚀刻与上述观察面相同的观察面。在利用lepera液体的腐蚀中,淬火状态下的马氏体和残留奥氏体未被腐蚀。因此,用fe-sem观察被lepera液体腐蚀的观察区域,将未被腐蚀的区域作为淬火状态下的马氏体和残留奥氏体。并且,计算如这样识别的“淬火状态下的马氏体”和残留奥氏体的合计面积率。

178.接着,利用x射线衍射法测量残留奥氏体的面积率。具体来说,使从高强度钢板的表面起板厚的1/4的位置面暴露。并且,向如这样地暴露的面照射mokα线,求出bcc相的(200)面、(211)面以及fcc相的(200)面、(220)面、(311)面的衍射峰的积分强度比。根据该衍射峰的积分强度比,能够计算残留奥氏体的体积率。作为该计算方法,能够使用一般的5峰值法。将如这样求出残留奥氏体的体积率看作残留奥氏体的面积率。通过从“淬火状态下的马氏体”和残留奥氏体的合计面积率减去如这样测量的残留奥氏体的面积率,能够计算“淬火状态下的马氏体”的面积率。也可以将如这样计算的“淬火状态下的马氏体”与前述的(在马氏体板条析出析出物的)马氏体的面积率合计,作为马氏体的面积率。

179.另外,在本发明的冲击吸收构件中,对高强度钢板实施第一热处理工序和第二热处理工序。因此,在冲击吸收构件的金属组织中,不含有在马氏体板条的内部未析出析出物的“淬火状态下的马氏体”。因此,在冲击吸收构件的马氏体的面积率的测量时,不需要进行如前述那样的利用lepera液体的腐蚀和x射线衍射等。

180.在本实施方式中,只要含有马氏体组织即可,可以含有贝氏体、铁素体、珠光体、残留奥氏体中的任一者或多者。即,在本实施方式中,需要在各组织的分率中至少存在马氏体分率。此外,在高强度钢板或冲击吸收构件中,残留奥氏体的面积率的测量方法如前述那样。另外,在测量贝氏体、铁素体以及珠光体的面积率的情况下,利用以下的方法。

181.(贝氏体)

182.在测量贝氏体的面积率的情况下,与前述的(在马氏体板条析出析出物的)马氏体的面积率的测量方法相同地,在根据用硝酸酒精试剂腐蚀的观察区域的fe-sem的2次电子像的1000~5000倍的观察中,根据在组织内部含有的析出物的位置和析出物的排列,如以下那样,识别贝氏体,测量其面积率。

183.贝氏体是板条状的晶粒的集合,在内部不含有长径20nm以上的铁系碳化物或残留奥氏体,或者,在内部含有长径20nm以上的铁系碳化物或残留奥氏体,该碳化物是单一的变体即属于向同一方向伸长的铁系碳化物组。在此,向同一方向伸长的铁系碳化物组是指铁系碳化物组的伸长方向的差异为5

°

以内的铁系碳化物组。贝氏体将被取向差为15

°

以上的晶界包围的贝氏体作为一个贝氏体晶粒而计数。此外,根据需要,也可以通过利用tem-ebsd或sem-ebsd进行铁碳化物和贝氏体中的bcc组织的结晶取向的测量、利用sem-eds等方法进行析出物的元素分析等,确认析出物为渗碳体。

184.(铁素体和珠光体)

185.在测量铁素体和珠光体的面积率的情况下,利用以下的方法。首先,与前述的马氏体的面积率的测量相同地,采取具有与高强度钢板或冲击吸收构件的轧制方向和板厚方向平行的截面的试样,观察通过研磨该截面而精加工为镜面的面。在该观察面中,将以从钢板表面起钢板的厚度的1/4的位置为中心的100μm

×

100μm的区域作为观察区域。利用fe-sem以1000~5000倍观察该观察区域,得到电子沟道对比度图像。电子沟道对比度图像是将晶

粒的结晶取向差作为对比度的差来表示的图像。在该电子沟道对比度图像中均匀的对比度的区域是铁素体,求出其面积率。

186.接着,用硝酸酒精试剂腐蚀上述观察面。在被腐蚀的观察面中,将以从钢板表面起厚度的1/4的位置为中心的100μm

×

100μm的区域作为观察区域。用fe-sem的2次电子像以1000~5000倍观察该观察区域,在观察图像中,以白色对比度看到的渗碳体呈列状或层状排列的区域为珠光体,求出其面积率。

187.此外,通过第一热处理工序和第二热处理工序,除了可能在高强度钢板中微量存在的“淬火状态下的马氏体”变化为前述的(在马氏体板条析出析出物的)马氏体以外,各金属组织的面积率没有变化。因此,高强度钢板的铁素体、珠光体、贝氏体以及残留奥氏体的面积率能够看作与冲击吸收构件的各金属组织的面积率相同。另外,如前述那样“淬火状态下的马氏体”的面积率为0%,或极其微量,因此也可以将高强度钢板中的马氏体的面积率的测量结果看作冲击吸收构件中的马氏体的面积率。

188.《高强度钢板的制造方法》

189.接着,对作为本实施方式的冲击吸收构件的原材料的高强度钢板的优选的制造方法进行说明。

190.以下的说明旨在用于制造本实施方式的高强度钢板的特征性的方法的例示,并不旨在将高强度钢板限定为通过以下说明的那样的制造方法制造。

191.本实施方式的高强度钢板的优选的制造方法包括如下工序:

192.铸造具有上述说明的化学成分组成的钢液并且形成板坯的工序;

193.粗轧工序,其是将所述板坯在1050℃以上且1250℃以下的温度域内粗轧的粗轧工序,在该工序中,所述粗轧包括以两个道次以上且十六个道次以下进行偶数次的每一个道次的压下率为30%以下的可逆式轧制,往复一次时的两个道次间的压下率差为20%以下,往复一次内的偶数次的压下率比奇数次的压下率高5%以上,在所述粗轧后保持5秒以上;

194.精轧工序,其是将粗轧的钢板在850℃以上且1050℃以下的温度域内精轧的精轧工序,在该工序中,所述精轧利用四台以上的连续的轧制轧机来进行,第一轧机的压下率为15%以上,精轧的钢板在400℃以下的温度域被卷绕;

195.冷轧工序,在该工序中,将得到的热轧钢板以15%以上且45%以下的压下率冷轧;以及

196.退火工序,在该工序中,使得到的冷轧钢板以10℃/秒以上的平均加热速度升温并且在超过ac1且小于ac3℃的温度域内保持10~1000秒,接着以10℃/秒以上的平均冷却速度冷却至70℃以下。

197.以下,对各工序进行说明。

198.(板坯的形成工序)

199.首先,铸造具有上面说明的高强度钢板的化学成分组成的钢液,形成供于粗轧的板坯。铸造方法可以是通常的铸造方法,能够采用连续铸造法、铸锭法等,但从生产率这一点来看,优选为连续铸造法。

200.(粗轧工序)

201.优选为在粗轧前将板坯加热为1000℃以上且1300℃以下的固溶温度域。加热保持时间没有特别地规定,但为了就连板坯中心部也成为预定的温度,优选为在加热温度下保

持30分钟以上。为了抑制过度的氧化皮损失,加热保持时间优选为10小时以下,更优选为5小时以下。如果铸造后的板坯的温度为1050℃以上且1250℃以下,则也可以是,不在该温度域加热保持,在该状态下供于粗轧,进行直送轧制或直接轧制。

202.接着,通过用可逆式轧制对板坯实施粗轧,能够使在板坯的形成工序中凝固时形成的板坯中的si偏析部不成为向一个方向伸长的板状的偏析部,而是成为均匀构造。如果对具有这样的均匀构造的si含量分布的形成更详细地进行说明,则首先在开始粗轧前的板坯中成为以下状态:si等合金元素富集的部分从板坯的两个表面朝向内部以梳状的形态大致垂直地排列多个。

203.另一方面,在粗轧中,在轧制的每一个道次中,板坯的表面沿轧制的行进方向被拉伸。此外,轧制的行进方向是指板坯相对于轧制辊行进的方向。并且,通过这样板坯的表面沿轧制的行进方向被拉伸,从板坯的表面朝向内部生长的si偏析部成为在轧制的每一个道次中向板坯的行进方向倾斜的状态。

204.在此,在粗轧的各道次的板坯的行进方向通常是相同的方向即所谓的单向轧制的情况下,si偏析部在保持大致笔直的状态下,在每一个道次中朝向相同的方向倾斜缓缓地变大。并且,在粗轧结束时,si偏析部在保持大致笔直的状态下,成为相对于板坯的表面大致平行的姿势,形成扁平的微观偏析。

205.另一方面,在粗轧的各道次的板坯的行进方向交替地成为相反的方向的可逆式轧制的情况下,在之前的道次中倾斜的si偏析部在接下来的道次中向相反的方向倾斜,其结果为,si偏析部成为弯折的形状。因此,在可逆式轧制中,通过反复进行交替地成为相反的方向的各道次,si偏析部成为交替地弯折的锯齿形状。

206.当这样交替地弯折的锯齿形状排列多个时,板状的微观偏析消失,成为均匀地交错的si含量分布。通过采用这样的构造,通过后工序中的热处理,si进一步容易扩散,能够得到具有更均匀的si含量的热轧钢板。此外,通过上述的可逆式轧制,成为在钢板整体的范围内均匀地交错的si含量分布,因此这样的均匀构造不仅在与轧制方向平行的板厚截面上,也在轧制方向为法线的板厚截面上相同地形成。

207.当粗轧温度域小于1050℃时,在粗轧的最终道次中,难以在850℃以上完成精轧,变得形状不良,因此粗轧温度域优选为1050℃以上。更优选为1100℃以上。当粗轧温度域超过1250℃时,除了氧化皮损失增大以外,还担心产生板坯裂纹,因此粗轧温度域优选为1250℃以下。

208.当粗轧的每一个道次的压下率超过30%时,轧制时的剪切应力变大,si偏析部变得不均匀,不能成为均匀构造。因此,将粗轧的每一个道次的压下率设为30%以下。压下率越小,轧制时的剪切应变越小,越能够成为均匀构造,因此压下率的下限没有特别地限定,但从生产率的观点来看,优选为10%以上。

209.为了使si含量分布成为均匀构造,可逆式轧制优选为两个道次以上,更优选为四个道次以上。不过,如果超过十六个道次来实施则难以确保充分的精轧温度,因此设为十六个道次以下。另外,行进方向为彼此相反的方向的各道次优选为各进行相同的次数,即将合计的道次次数设为偶数次。然而,在一般的粗轧线中,粗轧的入侧与出侧夹着辊而位于相反侧。因此,从粗轧的入侧朝向出侧的方向的道次(轧制)多一次。这样,在最后的道次(轧制)si偏析部成为扁平的形状,难以形成均匀构造。在这样的用热轧线进行粗轧的情况下,优选

为最后的道次打开辊间而省略轧制。

210.在可逆式轧制中,如果在往复一次的轧制中包括的两个道次间的压下率上具有差异,则容易产生形状不良,另外si偏析部变得不均匀,不能成为均匀构造。因此,粗轧时,在可逆式轧制的往复一次中包括的两个道次间的压下率差设为9~20%以下。优选为10%以上。

211.如后述那样,为了使再结晶组织微细化,精轧的串联的多级轧制是有效的,但通过串联轧制,容易形成扁平的微观偏析。为了利用串联的多级轧制,必须使可逆式轧制的偶数次的压下率比奇数次的压下率大,控制在其后的串联轧制中形成的微观偏析。其效果在以下情况下变得显著:在可逆式轧制的一次往复中,偶数次(复路)的压下率比奇数次(往路)的压下率高5%以上。因此,在可逆式轧制的一次往复中,优选为偶数次的压下率比奇数次的压下率高5%以上。

212.为了利用奥氏体晶界移动使通过粗轧的可逆式轧制而生成的si的复杂构造均匀,优选为从粗轧到精轧保持5秒以上。

213.(精轧工序)

214.在粗轧的可逆式轧制后,通过增大精轧的串联轧制的压下率,使由二次枝晶臂引起的si偏析带的间隔狭小化,因此精轧优选为用四个以上的连续的轧制轧机来进行。当精轧温度小于850℃时,再结晶不能充分地产生,成为沿轧制方向延伸的组织,在后工序中,生成由延伸组织引起的板状组织,因此精轧温度优选为850℃以上。更优选为900℃以上。另一方面,当精轧温度超过1050℃时,难以生成奥氏体的微细的再结晶晶粒,晶界的si偏析变得困难,si偏析带容易变得扁平。因此,精轧温度优选为1050℃以下。此外,如果是适当温度,则根据需要,也可以将粗轧的钢板在粗轧工序后且精轧工序前加热。而且,当使精轧的第一轧机的压下率成为15%以上时,再结晶晶粒大量地生成,通过其后的晶界移动,si容易均匀地分散。这样,通过不仅限定粗轧工序,还限定精轧工序,能够抑制扁平的si的微观偏析。

215.当卷绕温度超过400℃时,由于内部氧化而表面性状降低,因此卷绕温度优选为400℃以下。如果将钢板组织设为马氏体或贝氏体的均质组织,则通过退火,容易形成均质的组织,因此卷绕温度更优选为300℃以下。

216.(冷轧工序)

217.将在精轧工序中得到的热轧钢板酸洗后,供于冷轧,成为冷轧钢板。为了维持马氏体的板条,压下率优选为15%以上且45%以下。此外,酸洗可以是通常的酸洗。

218.(退火工序)

219.对经过上述冷轧工序得到的钢板实施退火处理。在退火温度的加热以10℃/秒以上的平均加热速度升温,在超过ac1且小于ac3℃的温度域内,加热保持10~1000秒。该温度范围和退火时间用于使钢板成为所期望的奥氏体分率。当保持温度为ac3℃以上或退火时间超过1000秒时,奥氏体粒径粗大化,成为板条宽度较大的马氏体,韧性降低。因此,退火温度设为超过ac1且小于ac3,退火时间设为10~1000秒。

220.此外,ac1点和ac3点利用以下的算式计算。在下述算式的元素符号中代入该元素的质量%。对于不含有的元素代入0质量%。

221.ac1=751-16

×

c+35

×

si-28

×

mn-16

×

ni+13

×

cr-6

×

cu+3

×

mo

222.ac3=881-335

×

c+22

×

si-24

×

mn-17

×

ni-1

×

cr-27

×

cu+41

×

mo

223.保持退火温度后,冷却以5℃/秒以上的平均冷却速度进行。为了冻结组织,并且高效地引起马氏体相变,冷却速度越快越好。不过,在小于5℃/秒时马氏体不能充分地生成,不能控制为所期望的组织。因此,设为5℃/秒以上。退火保持后,如果能够保持上述冷却速度,则也可以在冷却途中添加镀敷工序。

224.冷却停止温度设为250~600℃,优选为400~600℃,更优选为430~470℃。这是由于通过冷却生成5%以上且小于95%的马氏体。当将冷却停止温度设为400~600℃时,能够将马氏体分率设为90%以下。另一方面,当在比600℃高的温度下冷却停止时,不能确保以面积率计5%以上的马氏体。另外,当使冷却停止温度成为比250℃低的温度时,马氏体分率成为95%以上,成为本技术的应用范围外。因此,为了能够使马氏体分率在本技术的范围内、5%以上且小于95%,冷却停止温度设为250~600℃,优选为400~600℃,更优选为430~470℃。通过设为这样的冷却停止温度,在铁素体相变开始后进行马氏体相变。在以5℃/秒以上的平均冷却速度进行向250~600℃的冷却后,利用通常的空气冷却(例如,冷却速度为1℃/秒以下)冷却至室温。不过,在后述的高强度钢板的制造工厂进行第一热处理的情况下,在以5℃/秒以上的平均冷却速度进行向250~600℃的冷却后,保持10秒以上且1000秒以下,之后进行后述的第一热处理。

225.此外,针对在作为专利文献6而列举的wo2020/022481号公报中记载的钢板和本技术的钢板,冷却停止温度不同。与上述文献所记载的钢板的冷却停止温度(100℃以下)相比,本技术的钢板的冷却停止温度(250~600℃)更高。根据专利文献6,为了使马氏体以面积率计在95%以上,冷却停止温度需要设为100℃以下,但为了如本技术那样使马氏体以面积率计小于95%,需要设为250~600℃这样的较高的冷却停止温度。

226.这样,能够制造本发明的实施方式的高强度钢板。本发明的实施方式的高强度钢板作为冷塑性加工用钢板来进行说明。只要满足所述的制造条件,也可以对冷塑性加工用钢板实施熔融镀敷(包括合金化熔融镀敷。)。然而,也可以排除在冷轧后实施熔融镀敷的钢板、也就是说熔融镀敷钢板或合金化熔融镀敷钢板,仅作为冷塑性加工用钢板。

227.《由高强度钢板制造冲击吸收构件的方法》

228.接着,对由经过上述的退火工序(最终退火)而完成的高强度钢板制造冲击吸收构件(前纵梁1和中柱12)的方法的一个例子进行说明。此外,以下,作为冲击吸收构件,在统称前纵梁1和中柱12时,也称为“冲击吸收构件1、12”。

229.本实施方式的由高强度钢板制造冲击吸收构件1、12的优选的方法是对最终退火后的高强度钢板实施冷塑性加工来制造冲击吸收构件1、12的方法。

230.该方法是一种冲击吸收构件的制造方法,其包括如下工序:

231.第一热处理工序,在该第一热处理工序中,对钢板实施以满足下述算式(1)的温度t1保持60~900秒的热处理;

232.冷塑性加工工序,在该冷塑性加工工序中,对所述热处理后的所述钢板实施冷塑性加工并使之成为钢构件;以及

233.第二热处理工序,在该第二热处理工序中,对所述钢构件实施以80~200℃的温度t2保持300~1800秒的热处理,

234.所述钢板含有以面积分率计为5%以上且小于95%的马氏体,拉伸强度为780mpa以上,且板的厚度方向截面的si含量的最大值cmax(单位:质量%)与最小值cmin(单位:质

量%)的比cmax/cmin为1.25以下。

235.80

×

si+100≤t1≤125

×

si+250

……

(1)

236.其中,上述式(1)中的si是指所述钢板中的si含量(质量%)。在本实施方式中,第一热处理的钢板也可以设为双相钢板。

237.以下,按照由利用上述的制造方法制造的高强度钢板110制造冲击吸收构件1、12的流程对各工序说明。

238.图4~图6分别是表示由高强度钢板110制造冲击吸收构件1、12的工序的示意图。图4表示在制造高强度钢板110的炼铁厂101进行第一热处理工序的情况。图5表示在钢卷加工中心102进行第一热处理工序的情况。图6表示在冲击吸收构件1、12的部件工厂103(成形工厂)进行第一热处理工序的情况。

239.《在高强度钢板的制造工厂进行第一热处理工序的情况》

240.参照图4,高强度钢板110的炼铁厂101例如是由使用高炉或电炉而生成的钢液制造高强度钢板110的炼铁厂。实施了最终退火的高强度钢板110在卷绕而成为钢卷111前,在设置于炼铁厂101的加热炉112中,实施第一热处理工序。第一热处理工序例如是回火工序。

241.加热炉112的高强度钢板110的温度t1设定在上述的算式(1)的范围内。通过第一热处理工序的温度t1是上述的下限以上,得到析出物的长径为0.05μm以上的效果。另外,通过温度t1是上述的上限以下,得到个数密度较高且析出物的长径为0.60μm以下的效果。

242.在第一热处理工序中,高强度钢板110以上述算式(1)的范围内的一定的温度t1保持60~900秒。通过第一热处理工序的温度t1的保持时间是上述的下限以上,得到稳定地析出铁碳化物的效果。另外,通过温度t1的保持时间是上述的上限以下,得到个数密度较高且析出物的长径为0.60μm以下的效果。接着,对在第一热处理的后显现的高强度钢板110的性质进行说明。

243.(长径为0.05~0.60μm且纵横比为1:3以上的析出物为30个/μm2以上的个数密度)

244.在本实施方式中,通过第一热处理,能够得到具有30个/μm2以上的个数密度的长径为0.05μm以上且0.60μm以下且纵横比为1:3以上的析出物的高强度钢板110。在本实施方式中,纵横比是指析出物的最长的直径(长径)和该析出物的与其正交的直径中的最长的直径(短径)的比。此外,作为析出物,只要满足上述的长径和纵横比的要件即可,没有特别地限定,但例如列举出碳化物等。特别地在本实施方式中,有时析出物包括铁碳化物或由铁碳化物构成。根据本实施方式,通过在组织中较多地含有这样的析出物,例如能够抑制由于位错彼此缠绕而产生的位错的单元化,能够使由于在烧结硬化时扩散的碳等引起的固着的位错的量增加,作为其结果,能够显著地提高烧结硬化量。这样的发现是以往未知的,极其意外并且令人惊讶的。此外,在马氏体内生成的位错单元的大小为约几十nm以上且几百nm以下。因此,为了抑制位错单元的生成,需要相同程度的析出物的大小。当长径为小于0.05μm时,不能抑制位错的单元化的形成。因此,析出物的长径设为0.05μm以上的话较佳。更优选为0.10μm以上。另外,当长径比0.60μm大时,析出物粗大化而大幅减少固溶碳量,减少烧结硬化量。因此,析出物的长径设为0.60μm以下的话较佳。更优选为0.50μm以下。

245.对于析出物的形状,针状比球状好,纵横比优选为1:3以上。当纵横比小于1:3时,析出物的形状被看作球状,不能抑制位错单元的生成。因此,纵横比设为1:3以上。更优选为1:5以上。

246.析出物的析出部位优选为板条内。这是由于,位错单元最容易形成的部位是板条内,在板条间几乎看不到位错单元。在此,板条是指通过马氏体相变而在旧奥氏体晶界内生成的组织。为了容易理解,在图3中,示出表示作为本实施方式的冲击吸收构件的原材料的高强度钢板的析出物的析出状态的图像。当参照图3时,可知在具有均匀构造81的si的微观偏析中的旧奥氏体晶界82内生成的板条组织83中,不是在板条84间,而是在板条84内的整个面均匀地析出针状的析出物85。

247.析出物85的个数密度优选为30个/μm2以上。如果析出物85的个数密度小于30个/μm2,则在利用预应变而位错被导入并移动时,在位错与析出物相遇前与其他位错相互作用,形成位错单元。因此,析出物85的个数密度设为30个/μm2以上的话较佳。更优选为40个/μm2以上。

248.在本实施方式中,上述析出物85的形态和个数密度由利用电子显微镜进行的观察来决定,例如通过tem(透射电子显微镜)观察来测量。具体来说,从自钢板的表面该钢板的厚度的3/8位置至1/4位置的区域切出薄膜试样,在明视野下观察。利用1万倍到10万倍的适当的倍率,切出1μm2,计数并求出长径为0.05μm以上且0.60μm以下且纵横比为1:3以上的析出物85。此时,计数将薄膜试样的厚度换算为30nm的每单位面积的个数。在连续的五个视野以上进行该作业,将其平均作为个数密度。

249.此外,本实施方式的高强度钢板110满足长径为0.05~0.60μm且纵横比为1:3以上的析出物为30个/μm2以上的个数密度的要件,但使用该高强度钢板110来制造的冲击吸收构件的析出物也满足该要件。

250.以下,对由高强度钢板110制造冲击吸收构件1、12的流程的后续进行说明。

251.实施了第一热处理工序的高强度钢板110在炼铁厂101卷绕并且成为钢卷111。钢卷111从炼铁厂101向钢卷加工中心102出厂。钢卷加工中心102保管钢卷111,并且将接受订购的钢卷111向部件工厂103出厂。

252.部件工厂103是由钢卷111成形冲击吸收构件1、12的工厂。在该部件工厂103进行的各工序可以将一个工厂用作部件工厂103来进行,也可以对于一个或多个工序使用不同的工厂并将这些不同的多个工厂作为整体而用作部件工厂103。

253.在部件工厂103中,首先,开卷入厂的钢卷111,进行弯曲矫正并且回到平坦的高强度钢板110。接着,对该高强度钢板110实施冲裁加工。通过冲裁加工,成形冲击吸收构件1、12用的坯料115。例如,利用冲裁用的冲压机114,成形坯料115。此外,实际来说,形成与前纵梁1的第1半部20和第2半部30、中柱基座16的第3半部40和第4半部50以及中柱主体17的第5半部60和第6半部70各自的形状对应的坯料。在本实施方式中,将与各半部20、30、40、50、60、70分别对应的坯料统称为坯料115。

254.接着,通过对坯料115进行冷塑性加工,成形烧结涂装前的半部20、30、40、50、60、70。具体来说,通过对坯料115实施拉延成形(拉深成形)或无压边拉延成形(日文:

フォーム

成形)作为冷塑性加工,成形作为烧结涂装前的半部20、30、40、50、60、70的钢构件117。拉延成形例如使用拉延成形机116来成形。

255.拉延成形机116具有冲头116a、冲模116b以及与冲模116b协作并按压坯料115的端部的坯料保持件116c。在拉延成形中,在坯料115的端部被冲模116b和坯料保持件116c约束的状态下成形坯料115,因此在成形坯料115后的钢构件117中,对弯折部117a和壁部117b这

两者施加预应变。

256.无压边拉延成形机118具有冲头118a、冲模118b、与冲头118a协作并夹着坯料115的中间部的垫118c。在无压边拉延成形中,坯料115的端部不被冲模118b约束,因此在成形坯料115后的钢构件117中,对被冲头118a和冲模118b夹着的部位的附近的弯折部117a施加预应变,另一方面,对该弯折部117a以外的部位实质上不施加预应变。

257.在本实施方式中,在作为轴向压溃部件的前纵梁1中,烧结涂装前的第1半部20和烧结涂装前的第2半部30这两者通过利用拉延成形使坯料115成为钢构件117而成形。另外,对于作为弯曲部件的中柱12,在作为短跨度构件的中柱基座16中,烧结涂装前的第3半部40和第4半部50中的至少第3半部40(宽度方向y上的外侧构件)通过利用拉延成形使坯料115成为钢构件117而成形。

258.另一方面,在中柱12中的作为长跨度构件的中柱主体17中,烧结涂装前的第5半部60和第6半部70中的至少第5半部60(宽度方向y上的外侧构件)通过利用无压边拉延成形使坯料115成为钢构件117而成形。

259.参照图2的(a),这样,在拉延成形的第1半部20、第2半部30以及第3半部40(更准确地,构成对应的第1半部20、第2半部30以及第3半部40的多个成形品117)中,在作为标注有圆形记号和三角记号的部位的第1棱线部22、32、42、壁部21、31、43的中央部27、37、47以及第2棱线部24、34、44中分别施加预应变。预应变至少是2%。通过控制拉延成形的冲头116a的动作量等成形条件而施加2%以上的预应变,能够充分地增大烧结硬化量。烧结硬化是通过侵入型元素(主要为碳)移动、固着于通过冷塑性加工(预应变)而进入钢板的位错(成为塑性变形的基本过程的线缺陷)并阻碍其运动而强度上升的现象,也称为应变时效。

260.在图2中,用

○

记号表示在棱线部中施加预应变的部位,用

△

记号表示在壁部施加预应变的部位。不过,第3半部40的第2棱线部44不是在侧面碰撞时对冲击吸收能量产生较大的影响的部位,因此也可以不施加预应变。

261.另一方面,在无压边拉延成形的第5半部60中,在作为标注有圆形记号的部位的第1棱线部62施加预应变。在无压边拉延成形中也与拉延成形的情况相同地,通过控制冲头118a的动作量等成形条件来施加预应变。另一方面,在第2壁部63的中央部67和第2棱线部64分别实质上未施加预应变。

262.此外,第4半部50和第6半部70(中柱12的宽度方向y上的内侧半部)既可以通过拉延成形而成形,也可以通过无压边拉延成形而成形。

263.再次参照图4,在冷塑性加工(冲压成形加工)后,使用钢构件117,进行包括冲击吸收构件1、12的车身100的组装作业。具体来说,通过成为第1半部20的钢构件117与成为第2半部30的钢构件117相互凸缘接合,成形前纵梁1用的钢构件117的单元。即,通过实施涂装和烧结硬化处理,成形成为前纵梁1的中间体。另外,通过成为第3~第6半部30、40、50、60、70的钢构件117相互接合,成形中柱12用的钢构件117的单元。即,通过实施涂装和烧结硬化处理,成型成为中柱12的中间体。并且,通过这些冲击吸收构件1、12用的钢构件117的单元与其他车身构件组合,组装车身100。

264.接着,对组装的车身100实施涂装。该涂装例如包括电沉积涂装、中涂层涂装以及面涂层涂装(基础和透明涂装)这三种涂装。在涂装中,使用水性涂料或溶剂涂料。在电沉积涂装工序中,在将车身100沉入贮存有涂料的电沉积槽的状态下,对车身100的表面整体实

施电沉积涂装。另外,在中涂层涂装工序中,利用涂装机器人或由工作人员进行的手工作业,将涂料从喷嘴向车身100喷雾,从而对车身100的表面整体实施中涂层涂装。另外,在面涂层涂装工序中,利用涂装机器人或由工作人员进行的手工作业,将涂料从喷嘴向车身100喷雾,从而对车身100的表面整体实施面涂层涂装。由此,车身100的表面由100μm左右的厚度的涂装膜构成。

265.在上述的涂装工序中,包括第二热处理工序。第二热处理是用于将涂装膜烧结于车身100的母材(钢板)的烧结干燥处理,且是使钢板烧结硬化的处理。第二热处理工序在涂装工序中可以在电沉积涂装后且中涂层涂装前进行,也可以在多次进行的中涂层涂装与中涂层涂装之间进行,也可以在中涂层涂装后且面涂层涂装前进行,也可以在多次进行的面涂层涂装与面涂层涂装之间进行,也可以在面涂层涂装后进行。

266.在第二热处理工序中,向干燥炉119送入车身100。如上述那样,干燥炉119内的车身100的温度t2设定在80℃~200℃的范围内。通过第二热处理工序的温度t2为上述的下限以上,能够可靠地将涂料烧结于车身100的钢板,且能够更可靠地对构成车身100的钢板实施硬化处理。另外,当温度t2超过上述的上限时,提高汽车的制造工序的成本。因此,保持温度的上限设为200℃以下。

267.如上述那样,干燥炉119内的车身100的保持时间设定在300~1800秒的范围内。通过第二热处理工序的保持时间为上述的下限以上,能够可靠地将涂料烧结于车身100的钢板,且能够更可靠地对构成车身100的钢板实施硬化处理。另外,当保持时间超过1800秒时,提高汽车的制造工序的成本。因此,保持时间设为1800秒以下。

268.在第二热处理工序中,车身100的钢板以上述温度范围内的一定的温度t2连续保持300~1800秒。通过第二热处理工序的温度t2的保持时间为上述的下限以上,得到涂料烧结的效果。另外,在温度t2的保持时间超过上述的上限的情况下,汽车的制造成本提高。因此,t2的保持时间设为1800秒以下。

269.经过包括以上的第二热处理工序的涂装工序,由此包括冲击吸收构件1、12的车身100完成。

270.《在钢卷加工中心进行第一热处理工序的情况》

271.参照图5,在炼铁厂101实施最终退火的高强度钢板110在炼铁厂101卷绕而成为钢卷111。钢卷111从炼铁厂101向钢卷加工中心102出厂。在钢卷加工中心102,开卷钢卷111。并且,通过用设置于钢卷加工中心102的加热炉112加热开卷的高强度钢板110,进行第一热处理。此时的第一热处理工序参照图4并且与前述的内容(炼铁厂101中的第一热处理)相同。此外,在钢卷加工中心102进行第一热处理工序的情况下,也可以是,在从钢卷111开卷后,对进一步弯曲矫正并且变得平坦的高强度钢板110进行第一热处理工序。实施第一热处理的高强度钢板110再次卷绕并且成为钢卷111,向部件工厂103出厂。

272.使用从钢卷加工中心102入厂的高强度钢板110,制造车身100的部件工厂103中的工序参照图4并且与前述的内容相同,因此省略详细的说明。在部件工厂103中,经过包括前述的第二热处理工序的涂装工序,由此车身100完成。

273.《在部件工厂中进行第一热处理工序的情况》

274.参照图6,在炼铁厂101完成的高强度钢板110在炼铁厂101卷绕并且成为钢卷111。钢卷111从炼铁厂101向钢卷加工中心102出厂,其后,向部件工厂103出厂。

275.在部件工厂103中,开卷钢卷111,进行弯曲矫正而变得平坦,从而钢卷111回到平坦的片状的高强度钢板110。接着,通过对片状的高强度钢板110实施冲裁加工,成形冲击吸收构件1、12用的坯料115。

276.接着,对坯料115实施第一热处理。在该情况下,利用设置于部件工厂103的加热炉112对坯料115实施第一热处理。此时的第一热处理工序参照图4并且与前述的内容相同。此外,在部件工厂103进行第一热处理工序的情况下,也可以对成形为坯料115前的片状的高强度钢板110进行第一热处理。冲裁加工和第一热处理后的处理工序(冷塑性加工工序后的工序)与参照图4说明的相同,因此省略说明。

277.经过包括以上的第二热处理工序的涂装工序,由此车身100完成。

278.如以上说明的那样,根据本实施方式,在最终退火后,进行第一热处理(回火处理),其后,进行第二热处理(烧结硬化处理),从而能够进一步增大第二热处理时的钢板(钢构件117)的烧结硬化量。其结果为,在成形加工(冷塑性加工等)时容易比较软质地成形,在成形加工后,涂装烧结时的烧结硬化量增大,能够在烧结硬化后的状态下制造能够增大冲击吸收能量、且能够使作为原材料的钢板变薄的冲击吸收构件1、12。

279.另外,根据本实施方式,中柱12的作为长跨度构件的中柱主体17的第5半部60通过对钢构件117实施无压边拉延成形而形成。如果是该结构,则能够向在汽车侧面碰撞时中柱主体17中的、通过产生弯曲变形而产生冲击吸收能量的第5半部60的第1棱线部62施加预应变。由此,通过该第1棱线部62的烧结硬化处理(第二热处理),能够充分地提高第1棱线部62的烧结硬化量。其结果为,在由于汽车的侧面碰撞时而中柱主体17弯曲变形时,能够进一步提高实质上塑性变形的第1棱线部62的冲击吸收能量。而且,如果是无压边拉延成形,则不约束坯料115的外周缘部地使该坯料115成形为钢构件117。因此,可以不对想要施加预应变的部位(第1棱线部62)以外的部位施加多余的负荷。

280.另外,根据本实施方式,中柱12的作为短跨度构件的中柱基座16的第3半部40通过对钢构件117实施拉延成形而形成。如果是该结构,则在汽车侧面碰撞时中柱基座16中的、通过产生在与高度方向z正交的截面上的闭合截面压溃那样的变形而产生冲击吸收能量的第3半部40中,能够对棱线部和壁部特别是第1棱线部42和第2壁部43这两者施加预应变。由此,通过该第1棱线部42和第2壁部43的烧结硬化处理(第二热处理),能够充分地提高第1棱线部42和第2壁部43的烧结硬化量。其结果为,在由于汽车侧面碰撞时而中柱基座16压溃变形时,能够进一步提高实质上塑性变形的第1棱线部42和第2壁部43的冲击吸收能量。

281.另外,根据本实施方式,作为轴向压溃部件的前纵梁1的第1半部20和第2半部30通过对钢构件117实施拉延成形而形成。如果是该结构,则在汽车前面碰撞时通过沿长度方向x压溃而产生冲击吸收能量的第1半部20和第2半部30中,分别能够对棱线部和壁部特别是第1棱线部22、32、第2壁部23、33以及第2棱线部24、34全部施加预应变。由此,通过该第1棱线部22、32、第2壁部23、33以及第2棱线部24、34的烧结硬化处理(第二热处理),能够充分地提高第1棱线部22、32、第2壁部23、33以及第2棱线部24、34的烧结硬化量。其结果为,能够进一步提高由于汽车侧面碰撞时而前纵梁1压溃变形时的冲击吸收能量。

282.另外,根据本实施方式,有时在炼铁厂101对在最终退火后且卷绕成钢卷111前的高强度钢板110实施第一热处理(回火处理)。在该情况下,在制造高强度钢板110时,第一热处理也能够在炼铁厂101集中地进行。

283.另外,根据本实施方式,有时在钢卷加工中心102对从钢卷111开卷后的高强度钢板110实施第一热处理(回火处理)。在该情况下,在炼铁厂101与部件工厂103之间的流通过程中,能够在钢卷加工中心102进行第一热处理。

284.另外,根据本实施方式,有时在部件工厂103对冲裁后的坯料115(钢板)实施第一热处理(回火处理)。在该情况下,在加工片状的高强度钢板110时,第一热处理也能够在部件工厂103集中地进行。

285.另外,根据本实施方式,对双相钢板即高强度钢板110实施第一热处理。在该情况下,对780mpa以上的降低了偏析的钢板实施作为事前热处理的第一热处理。其结果为,能够提高使用高强度钢板110而形成的冲击吸收构件1、2的成形性和碰撞性能。

286.另外,对构成中柱12(弯曲部件)的高强度钢板110实施作为事前热处理的第一热处理,选择性地使用拉延成形和无压边拉延成形来制造中柱12,由此碰撞性能提高。该机理被认为是以下的(d1)、(d2)这两者的叠加效果。

287.(d1)通过第一热处理(事前热处理),提高了烧结硬化性。

288.含有马氏体的高强度材料利用由si含量决定的回火温度来提高烧结硬化性。当烧结硬化性提高时,为了便于试验,在拉伸试验中的应力显示最大后立即降低,直至断裂。另一方面,在剪切试验中不产生立即断裂而能够测量。并且,为了提高碰撞性能,对于中柱12的中柱基座16和中柱主体17分别需要拉伸试验中的伸长应变为5%时的拉伸应力σ5与剪切试验中的剪切应变为时的剪切应力τ5的比σ5/τ5为1.70以下。

289.(d2)在中柱12中,采用了对弯曲的碰撞最有效的成型方法,以使第1棱线部42、62和相对应的壁部42、62的中央部47、67强度不同。

290.在中柱基座16和中柱主体17中,分别通过拉延成形或无压边拉延成形而对第1棱线部42、62施加应变,提高烧结硬化后的强度,在第1棱线部42、62和壁部42、62的中央部47、67,强度和加工硬化能力产生差异。因此,第1棱线部42、62和第2壁部43、63的中央部47、67的维氏硬度的比hvr/hvc需要分别为1.05以上。根据以上的(d1)、(d2)的叠加效果,中柱12的弯曲的碰撞性能提高。

291.另外,对构成前纵梁1(轴向压溃部件)的高强度钢板110实施作为事前热处理的第一热处理,利用拉延成形来制造前纵梁1,由此碰撞性能提高。该机理被认为是以下的(e1)、(e2)这两者的叠加效果。

292.(e1)通过第一热处理(事前热处理),提高烧结硬化性。

293.含有马氏体的高强度材料通过由si含量决定的回火温度来提高烧结硬化性。当烧结硬化性提高时,为了便于试验,在拉伸试验中的应力显示最大后立即降低,直至断裂。另一方面,在剪切试验中不产生立即断裂而能够测量。而且,当烧结硬化性提高时,提高高应变的应力,因此能够提高轴向压溃的碰撞性能。为了这样提高碰撞性能,拉伸试验中的伸长应变为10%时的拉伸应力σ

10

与剪切试验中的剪切应变为时的剪切应力τ

10

的比σ

10

/τ

10

需要为1.70以下。

294.(e2)采用了对轴向压溃的碰撞最有效的成型方法,以在第1棱线部22和第1壁部21的中央部27得到相同的强度。

295.对第1棱线部22和第2壁部23施加相同程度的通过拉延成形而产生的应变,提高烧结硬化后的强度,并且提高碰撞性能。因此,第1棱线部22与第1壁部21的中央部27的维氏硬

度的比hvr/hvc需要小于1.10。根据以上的(e1)、(e2)的叠加效果,前纵梁1的轴向压溃的碰撞性能提高。

296.实施例

297.接着,对本发明的实施例进行说明。实施例中的条件是为了确认本发明的实施可能性和效果而采用的一个条件例,本发明不限定于该一个条件例。本发明只要不脱离本发明的主旨而实现本发明的目的,就能够采用各种条件。

298.《高强度钢板的制作》

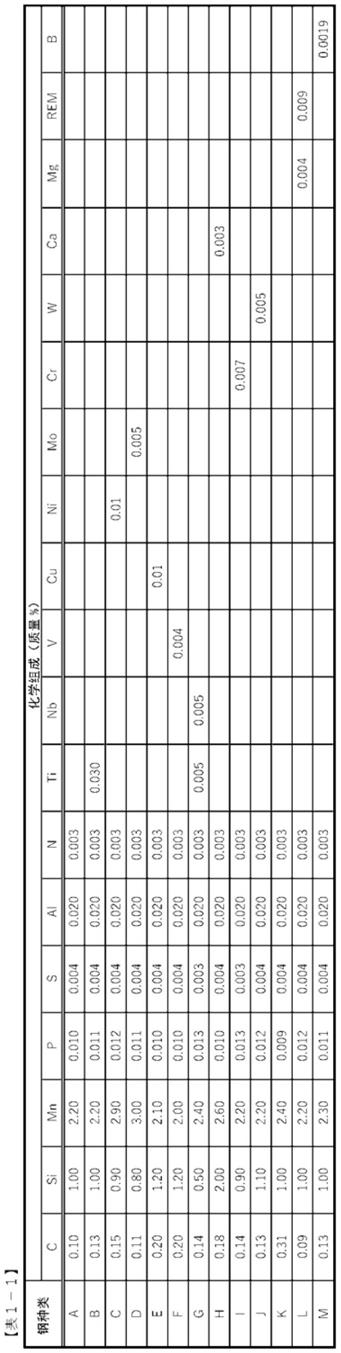

299.制造具有表1-1所示的化学组成的板坯,并且在将板坯以1300℃加热1小时后,在表1-2所示的条件下进行粗轧和精轧从而得到热轧钢板。其后,进行热轧钢板的酸洗,以表1-2所示的压下率进行冷轧从而得到冷轧钢板。接着,在表1-2所示的条件下进行退火。此外,表1-2所示的各温度是钢板的表面温度。

300.此外,在各表中,用粗字且用下划线表示的地方表示从优选的范围偏离。

301.[表1-1]

[0302][0303]

[表1-2]

[0304][0305]

[表1-3]

[0306]

【表1-3】

[0307][0308]

标注有下划线的粗字是指脱离本说明书所推荐的范围。

[0309]

表1-2的ac1和ac3利用以下所示的算式来计算。在下述算式的元素符号中代入该元素的质量%。对于不含有的元素代入0质量%。

[0310]

ac1=751-16

×

c+35

×

si-28

×

mn-16

×

ni+13

×

cr-6

×

cu+3

×

mo

[0311]

ac3=881-335

×

c+22

×

si-24

×

mn-17

×

ni-1

×

cr-27

×

cu+41

×

mo

[0312]

上述的退火(最终退火)后的高强度钢板的组织和机械特性值在表1-3中示出。对于组织,示出马氏体面积率、其余组织以及cmax/cmin。

[0313]

马氏体的面积率的测量如以下那样进行。首先,采取具有与高强度钢板的轧制方向和板厚方向平行的截面的试样。通过用前述的方法测量该试样,测量马氏体的面积率。

[0314]

其余组织用f表示铁素体,用b表示贝氏体。铁素体和贝氏体的测量方法使用用于测量高强度钢板的马氏体的面积率的上述试样,利用前述的方法测量。此外,在本技术中,马氏体的面积率对烧结硬化性能来说是重要的,铁素体的面积率和贝氏体的面积率未必对烧结硬化性能产生较大的影响。因此,省略了铁素体的面积率的测量和贝氏体的面积率的测量。

[0315]

用cmax/cmin表示的si的偏析度如以下那样测量。在对于高强度钢板以能够观察其轧制方向成为法线方向的面(即钢板的厚度方向截面)的方式调整后,进行镜面研磨,利用epma装置,对于在该高强度钢板的厚度方向截面上钢板的中央部的100μm

×

100μm的范围,沿着钢板的厚度方向从单面侧朝向另一面侧以0.5μm间隔测量200点的si含量。以覆盖

相同的100μm

×

100μm的范围内的大致全部区域的方式在另外四条线上进行相同的测量,在全部五条线上测量的合计1000点的si含量中,将最高值作为si含量的最大值cmax(质量%),将最低值作为si含量的最小值cmin(质量%),计算比cmax/cmin。

[0316]

机械特性值测量了拉伸强度ts和断裂伸长率el。该测量采取以与轧制方向成直角的方向为长边方向的jis5号拉伸试验片,按照jis(日本工业标准)z2241:2011金属材料拉伸试验方法来进行。

[0317]

此外,上述的高强度钢板的组织(马氏体面积率、其余组织以及cmax/cmin)在对高强度钢板进行了后述的第一热处理、冷塑性加工以及第二热处理后的部件中也维持为大致无变化。因此,在表1-3中记载的内容可以说在后述的弯曲部件和轴向压溃部件中也适用。

[0318]

《使用了高强度钢板的弯曲部件的制作》

[0319]

对表1-3所示的高强度钢板(冷轧钢板)进行第一热处理(回火)。第一热处理中的高强度钢板的温度和该温度的保持时间如表2-1所示。并且,对进行了第一热处理的高强度钢板进行冷塑性加工并且使冷轧钢板成形为弯曲部件的形状。此时的冷塑性加工法如表2-1所示。接着通过对成形为弯曲部件的形状的部件进行第二热处理(烧结硬化),制作弯曲部件。第二热处理中的部件的温度和该温度的保持时间如表2-1所示。

[0320]

[表2-1]

[0321]

【表2-1】弯曲部件

[0322]

[0323]

标注有下划线的粗字是指脱离本说明书所推荐的范围。

[0324]

[表2-2]

[0325]

[0326]

在图7的(a)和图7的(b)中,示出了图示出上述的弯曲部件的弯曲部件121。图7的(a)是从与长边方向正交的方向观察弯曲部件121的侧视图,图7的(b)是从长边方向观察弯曲部件121的图。

[0327]

参照图7的(a)和图7的(b),弯曲部件121是中空轴状构件,全长为800mm,板厚t1=1.2mm。弯曲部件121具有帽形截面的第1半部130和平板状的第2半部140。第1半部130具有第1壁部131、一对第1棱线部132、132、一对第2壁部133、133、一对第2棱线部134、134以及一对凸缘135、135。

[0328]

第1半部130中的第1壁部131侧的宽度为80mm,帽部分的高度为60mm。第1半部30的第1棱线部132的曲率半径r=5mm。第2壁部133相对于与第2半部140正交的方向的倾斜角度为5

°

。第2半部140的宽度为130mm。在第2半部140,通过点焊接合有一对凸缘135、135。该点焊的熔核直径另外,弯曲部件121的长边方向上的接合点的配置间隔为40mm。

[0329]

《弯曲部件的评价》

[0330]

对于弯曲部件121,如表2-2所示,在壁部测量了拉伸试验中的伸长应变为5%时的拉伸应力σ5与剪切试验中的剪切应变为时的剪切应力τ5的比σ5/τ5(5%比)、壁部中央部137的维氏硬度hvc、第1棱线部132的维氏硬度hvr与壁部中央部137的维氏硬度hvc的比hvr/hvc、析出物个数密度、在弯曲部件产生的最大载荷以及弯曲部件的冲击吸收能量。

[0331]

为了计算5%比,在弯曲部件121中的第1棱线部132的附近的平面部136(壁部)进行了拉伸试验和剪切试验。此时的拉伸试验通过从弯曲部件121切下第1棱线部132的附近的平面部136并且安装于拉伸试验机(未图示)而进行。此时的拉伸试验用的试验片只要是10

×

100mm左右的大小即可。此外,该拉伸试验按照jis(日本工业标准)z2241:2011金属材料拉伸试验方法来进行。另外,剪切试验通过从弯曲部件121切下第1棱线部132的附近的平面部136来制作矩形试验片201并将该矩形试验片201安装于图8的(a)所示的剪切试验机200而进行。此时的剪切试验用的试验片只要是30mm

×

30mm左右的大小即可。在图8的(a)中表示剪切试验机200的概要图。图8的(b)是剪切试验的说明图。参照图8的(a)和图8的(b),在剪切试验中,夹持矩形试验片201的一对长边部,使一个长边部相对于另一个长边部在上下方向(剪切方向)上移动,由此施加单纯剪切变形,测量由该剪切变形产生的载荷。用于剪切应力计算的截面积是矩形试验片201的剪切方向上的长度

×

板厚。剪切应变根据在试验片201的中央部沿着与剪切方向正交的方向画出的直线202的倾斜而随时求出。并且,分别测量拉伸试验中的伸长应变为5%时的拉伸应力σ5与剪切试验中的剪切应变为时的剪切应力τ5,计算比σ5/τ5(5%比)。在表2-2中示出结果。

[0332]

另外,分别切出弯曲部件121的第1棱线部132和第2壁部133的中央部137,对于相当于板厚的1/4的部位测量维氏硬度hvr、hvc。维氏硬度测量试验按照jis z 2244:2009维氏硬度试验来进行。维氏硬度是hv0.5,测量5点并且将其平均作为试验结果。并且,计算第1棱线部132的维氏硬度hvr与第2壁部133的中央部137的维氏硬度hvc的比hvr/hvc。在表2-2中示出结果。

[0333]

析出物个数密度是指通过第一热处理而得到的、长径为0.05μm以上且0.60μm以下且纵横比为1:3以上的析出物的密度。析出物的形态和个数密度由利用电子显微镜进行的观察来决定,在本实施例中,通过tem(transmission electron microscope)观察来测量。

具体来说,以构成弯曲部件121的钢板的表面为基准,从构成该弯曲部件121的第1半部130的钢板的厚度的3/8位置至1/4位置的区域切出薄膜试样。并且,在明视野下观察该薄膜试样,利用1万倍到10万倍的适当的倍率,切出1μm2,计数并求出长径为0.05μm以上且0.60μm以下且纵横比为1:3以上的析出物。此时,计数将薄膜试样的厚度换算为30nm的每单位面积的个数。在连续的五个视野以上进行该作业,将其平均作为个数密度。在表2-2中示出结果。

[0334]

并且,为了弯曲部件121的最大载荷和冲击吸收能量的测量,进行了3点弯曲变形试验。具体来说,参照图7的(a)和图7的(b),沿弯曲部件121的长边方向以700mm间隔对称地配置一对半球状的第1压头123。第1压头123的曲率半径为30mm。另外,在弯曲部件121的长边方向中央配置第2压头124。第2压头124的曲率半径为50mm。各第1压头123的顶点与第2半部140相对。第2压头124的顶点与第1半部130相对。并且,使第1压头123、123和弯曲部件121朝向第2压头124以7.2km/h(2m/s)移动,使第1半部140与第2压头124碰撞。测量此时产生的最大载荷和冲击吸收能量。在表2-2中示出结果。

[0335]

接着,对关于弯曲部件121的更具体的评价进行说明。

[0336]

在弯曲部件121的评价中,将最大载荷和冲击吸收能量满足以下两个算式(2)、(3)这两者的情况作为实施例,将不满足算式(2)、(3)中至少一者的情况作为比较例。

[0337]

最大载荷>0.11

×

ts

……

(2)

[0338]

冲击吸收能量>0.00055

×

ts+0.27

……

(3)

[0339]

此外,上述的算式中的ts表示表1-3所记载的拉伸强度。

[0340]

图9的(a)是表示拉伸强度ts与最大弯曲载荷的关系的图表。图9的(b)是表示拉伸强度ts与弯曲变形时的冲击吸收能量的关系的图表。在图9的(a)中,算式(2)所记载的弯曲载荷=0.11

×

ts所示的直线作为临界线而表示。另外,在图9的(b)中,算式(3)所记载的冲击吸收能量=0.00055

×

ts+0.27作为临界线而表示。另外,在图9的(a)和图9的(b)中,示出实施例和比较例的趋势线。图9的(a)的实施例的趋势线是0.0123

×

ts-0.6182。图9的(a)的比较例的趋势线是0.0115

×

ts-0.3599。图9的(b)的实施例的趋势线是0.0005

×

ts+0.3025。图9的(b)的比较例的趋势线是0.0005

×

ts+0.2631。

[0341]

参照表2-2、图9的(a)和图9的(b),实施例均示出超过临界线的弯曲载荷和冲击吸收能量,可知满足算式(2)、(3)这两者。另一方面,特别对于冲击吸收能量,比较例示出低于临界线的趋势。在表2-2中,示出算式(2)所示的0.11

×

ts和算式(3)所示的0.00055

×

ts+0.27各自的计算值。实施例都是烧结硬化性优异且5%比(σ/τ)为1.70以下。另一方面,比较例都是烧结硬化性较差且5%比(σ/τ)超过1.70。

[0342]

如果对弯曲载荷和冲击吸收能量的一个例子图表化来表示,则得到图10的(a)和图10的(b)所示的那样的效果。图10的(a)是表示弯曲构件的长度垂直方向(与长度方向垂直的方向)上的该弯曲构件的变形量(行程)与在弯曲构件产生的载荷的关系的一个例子的图表。图10的(b)是表示弯曲构件的长度垂直方向上的该弯曲构件的变形量(行程)与弯曲构件的吸收能量的关系的一个例子的图表。

[0343]

在图10的(a)中,示出作为实施例的no.2和作为比较例的no.14、no.15各自的特性。图10的(a)的图表的横轴是弯曲构件的行程量,纵轴表示作用于弯曲构件的载荷。由图10的(a)可知,作为实施例的no.2的载荷的峰值p1明确比作为比较例的no.15的载荷的峰值p2高。另外,作为比较例的no.14的载荷的峰值p3与作为比较例的no.15的载荷的峰值p2大

致相同。

[0344]

在图10的(b)中,示出no.2、no.14、no.15各自的特性。图10的(b)的图表的横轴是弯曲构件的行程量,纵轴表示作用于弯曲构件的吸收能量。由图10的(b)可知,作为实施例的no.2的吸收能量的峰值pe1明确比作为比较例的no.14、no.15的吸收能量高。

[0345]

根据以上,弯曲部件的实施例与比较例的弯曲部件相比,最大载荷提高,难以破裂,由此冲击吸收能量提高的趋势变得明确。特别地,可知在相同的拉伸强度时,与比较例相比,在实施例中冲击吸收能量提高。

[0346]

此外,如果对弯曲部件121的制法进行叙述,则如表1-3和表2-1所示,作为实施例的no.1~no.13均处于本发明的范围内。另一方面,作为比较例的no.14~no.26均具有本发明的范围外的项目。更具体来说,如表2-1所示,no.14的第二热处理工序的时间脱离本发明的范围。如表2-1所示,no.15未进行第一热处理工序,因此脱离本发明的范围。如表1-3所示,no.16、no.17的cmax/cmin脱离本发明的范围。如表2-1所示,no.18的第一热处理工序的温度脱离本发明的范围。如表1-3所示,no.19的马氏体面积率为零,不含有马氏体。另外,拉伸强度未达到780mpa,脱离本发明的范围。如表2-1所示,no.20的第二热处理工序中的温度脱离本发明的范围。no.21的拉伸强度未达到780mpa,因此脱离本发明的范围。如表2-1所示,no.22的第一热处理工序中的温度脱离本发明的范围。如表1-3所示,no.23、no.24的cmax/cmin脱离本发明的范围。如表2-1所示,no.25的第一热处理工序中的时间脱离本发明的范围。如表2-1所示,no.26未进行第二热处理工序,因此脱离本发明的范围。

[0347]

另外,就弯曲部件121自身的特性而言,如表2-2中明确地表示的那样,作为实施例的no.1~no.13均处于本说明书所推荐的范围内。另一方面,作为比较例的no.14~no.26的5%比均脱离本说明书所推荐的范围。特别地,no.15、no.18、no.19、no.21、no.22、no.25的析出物个数密度小于本说明书所推荐的范围。

[0348]

《使用了高强度钢板的轴向压溃部件的制作》

[0349]

对表1-3所示的高强度钢板(冷轧钢板)进行了第一热处理(回火)。第一热处理中的高强度钢板的温度和该温度的保持时间如表3-1所示。并且,对进行了第一热处理的高强度钢板进行冷塑性加工,从而使冷轧钢板成形为轴向压溃部件的形状。此时的冷塑性加工法如表3-1所示。接着通过对成形为轴向压溃部件的形状的部件进行第二热处理(烧结硬化),制作轴向压溃部件。第二热处理中的部件的温度和该温度的保持时间如表3-1所示。

[0350]

[表3-1]

[0351]

【表3-1】轴向压溃部件

[0352][0353]

标注有下划线的粗字是指脱离本说明书所推荐的范围。

[0354]

[表3-2]

[0355][0356]

在图11的(a)和图11的(b)中,示出了图示出上述的轴向压溃部件的轴向压溃部件122。图11的(a)是轴向压溃部件122的侧视图,图11的(b)是沿着图11的(a)的

ⅺb‑ⅺ

b线的剖视图。

[0357]

参照图11的(a)和图11的(b),轴向压溃部件122是中空四边筒构件,全长为300mm,板厚t2=1.2mm。轴向压溃部件122具有四个棱线部142和四个壁部143,沿该轴向压溃部件122的长边方向观察时作为整体形成为大致正方形。轴向压溃部件122的一边的长度为50mm。各棱线部142的曲率半径r=5mm。而且,在轴向压溃部件122的两端部,通过电弧接合而接合有矩形钢板150。矩形钢板的一边为200mm,板厚为9mm。

[0358]

《轴向压溃部件的评价》

[0359]

对于轴向压溃部件122,如表3-2所示,在棱线部142附近的平面部146(壁部),测量了拉伸试验中的伸长应变为10%时的拉伸应力σ

10

与剪切试验中的剪切应变为时的剪切应力τ

10

的比σ

10

/τ

10

(10%比)、壁部中央部147的维氏硬度hvc、棱线部142的维氏硬度hvc与壁部中央部147的维氏硬度hvr的比hvr/hvc、析出物个数密度以及冲击吸收能量。

[0360]

为了计算10%比,在轴向压溃部件122中的棱线部142的附近的被传递来自棱线部142的应变的平面部146,进行了拉伸试验和剪切试验。此时的拉伸试验通过从轴向压溃部件122切下棱线部142的附近的平面部146且安装于拉伸试验机(未图示)而进行。此时的拉伸试验用的试验片只要是10

×

100mm四方程度的大小即可。此外,该拉伸试验按照jis(日本工业标准)z2241:2011金属材料拉伸试验方法来进行。另外,剪切试验通过从轴向压溃部件122切下棱线部142的附近的平面部146来制作矩形试验片201并将该矩形试验片201安装于图8的(a)和图8的(b)所示的剪切试验机200而进行。此时的剪切试验用的试验片只要是30mm

×

30mm程度的大小即可。该剪切试验机200的试验内容与从弯曲部件121切下而制作的矩形试验片201的试验相同。并且,分别测量拉伸试验中的伸长应变为10%时的拉伸应力σ

10

和剪切试验中的剪切应变为时的剪切应力τ

10

,计算拉伸应力σ

10

与剪切应力τ

10

的比σ

10

/τ

10

。在表3-2中示出结果。

[0361]

另外,分别切出轴向压溃部件122的棱线部142和壁部143的中央部147,对于相当于板厚的1/4的部位测量维氏硬度。维氏硬度测量试验按照jis z 2244:2009维氏硬度试验来进行。维氏硬度是hv0.5,测量5点并且将其平均作为试验结果。并且,计算棱线部142的维氏硬度hvr与壁部143的中央部147的维氏硬度hvc的比hvr/hvc。在表3-2中示出结果。

[0362]

析出物个数密度是指通过第一热处理而得到的、长径为0.05μm以上且0.60μm以下且纵横比为1:3以上的析出物的密度。析出物的形态和个数密度由利用电子显微镜进行的观察来决定,在本实施例中,与弯曲部件121的析出物个数密度的测量相同地,通过tem观察来测量。具体来说,以构成轴向压溃部件122的钢板的表面为基准,从构成该轴向压溃部件122的钢板的厚度的3/8位置至1/4位置的区域切出薄膜试样。并且,在明视野下观察该薄膜试样,利用1万倍到10万倍的适当的倍率,切出1μm2,计数并求出长径为0.05μm以上且0.60μm以下且纵横比为1:3以上的析出物。此时,计数将薄膜试样的厚度换算为30nm的每单位面积的个数。在连续的五个视野以上进行该作业,将其平均作为个数密度。在表3-2中示出结果。

[0363]

并且,为了轴向压溃部件122的冲击吸收能量的测量,进行了轴向压溃试验。具体来说,将轴向压溃部件122纵向设置,使质量为890kg的重物151以22.5km/h的速度与轴向压溃部件122的上端碰撞。测量此时产生的冲击吸收能量。在表3-2中示出结果。

[0364]

接着,对关于轴向压溃部件122的更具体的评价进行说明。

[0365]

在轴向压溃部件122的评价中,将冲击吸收能量满足以下的算式(4)的情况作为实

施例,将不满足算式(4)的情况作为比较例。

[0366]

冲击吸收能量>0.00185

×

ts+2.35

……

(4)

[0367]

此外,上述的算式中的ts表示表1-3所记载的拉伸强度。

[0368]

图12是表示拉伸强度ts与轴向压溃变形时的冲击吸收能量的关系的图表。在图12中,算式(4)所记载的冲击吸收能量=0.00185

×

ts+2.35作为临界线而表示。另外,在图12中,示出实施例和比较例各自的趋势线。图12的实施例的趋势线是0.0022

×

ts+2.1044。图12的比较例的趋势线是0.0017

×

ts+2.3666。

[0369]

参照表3-2和图12,实施例均示出超过临界线的冲击吸收能量,可知满足算式(4)。另一方面,比较例均只示出小于临界线的冲击吸收能量。在表3-2中,示出算式(4)所示的0.00185

×

ts+2.35的计算值。实施例都是烧结硬化性优异且10%比(σ

10

/τ

10

)小于1.70。另一方面,比较例都是烧结硬化性较差且10%比(σ

10

/τ

10

)超过1.70。

[0370]

根据以上,轴向压溃部件的实施例与比较例的轴向压溃部件相比,冲击吸收能量明确提高的趋势变得明确。特别地,可知在相同的拉伸强度时与比较例相比,在实施例中冲击吸收能量提高。

[0371]

此外,如果对轴向压溃部件122的制法进行叙述,则如表1-3和表3-1所示,作为实施例的no.1~no.13均处于本发明的范围内。另一方面,作为比较例的no.14~no.27均具有本发明的范围外的项目。更具体来说,如表3-1所示,no.14的第二热处理工序的时间脱离本发明的范围。如表3-1所示,no.15未进行第一热处理工序,因此脱离本发明的范围。如表1-3所示,no.16、no.17的cmax/cmin脱离本发明的范围。如表3-1所示,no.18的第一热处理工序的温度脱离本发明的范围。如表1-3所示,no.19的马氏体面积率为零,不含有马氏体。另外,拉伸强度未达到780mpa,脱离本发明的范围。如表3-1所示,no.20的第二热处理工序中的温度脱离本发明的范围。如表1-3所示,no.21的拉伸强度未达到780mpa,因此脱离本发明的范围。如表3-1所示,no.22的第一热处理工序中的温度脱离本发明的范围。如表1-3所示,no.23、no.24的cmax/cmin脱离本发明的范围。如表3-1所示,no.25的第一热处理工序中的时间脱离本发明的范围。如表3-1所示,no.26未进行第二热处理工序,因此脱离本发明的范围。

[0372]

另外,就轴向压溃部件122自身的特性而言,如表3-2中明确地表示的那样,作为实施例的no.1~no.13均处于本说明书所推荐的范围内。另一方面,作为比较例的no.14~no.27的10%比均脱离本说明书所推荐的范围。特别地,no.14、no.15、no.18、no.19、no.21、no.22的析出物个数密度小于本说明书所推荐的范围。

[0373]

此外,在实施例中,对冷轧钢板进行了说明。然而,即使是镀敷钢板也能够看到与冷轧钢板相同的趋势,即使是镀敷钢板也能够得到与上述的冷轧钢板相同的结果。

[0374]

产业上的可利用性

[0375]

本发明能够作为冲击吸收构件的制造方法而广泛地应用。

[0376]

附图标记说明

[0377]

1、前纵梁(冲击吸收构件);2、碰撞吸能盒(冲击吸收构件);3、后纵梁(冲击吸收构件);4、底板横梁(冲击吸收构件);5、副车架(冲击吸收构件);11、a柱(冲击吸收构件);12、中柱(冲击吸收构件);13、c柱(冲击吸收构件);14、下边梁(冲击吸收构件);15、上边梁(冲击吸收构件);22、32、42、62、132、142、棱线部;21、23、25、31、33、35、41、43、45、61、63、65、

131、133、135、143、壁部;136、146、平面部(壁部);27、47、67、137、147、壁部中央部;110、高强度钢板(钢板);111、钢卷;x、长度方向x(长边方向);y、长度方向(长边方向)。