1.本实用新型涉及汽车零部件领域,具体涉及一种汽车机舱托架总成。

背景技术:

2.相较于传统的燃油汽车,电动汽车的机舱布置有很大的不同,在电动汽车的机舱内往往布置着电机动力总成及多种电气零部件总成,为了实现这些总成及零部件的安装布置,需要设计专门的机舱托架总成结构,工艺复杂,且增加成本。

3.因此,为解决以上问题,需要一种汽车机舱托架总成,能够降低繁琐加工工艺,降低制造成本。

技术实现要素:

4.有鉴于此,本实用新型的目的是克服现有技术中的缺陷,提供汽车机舱托架总成,能够降低繁琐加工工艺,降低制造成本。

5.本实用新型的汽车机舱托架总成,包括托架本体和托架支架,所述托架支架沿横向位于所述托架本体的端部,所述托架本体包括相互连接呈闭合框架结构的前横梁、后横梁、左纵梁和右纵梁,且托架支架至少连接前横梁和后横梁。

6.进一步,还包括安装于前横梁的电机悬置安装支架,所述电机悬置安装支架包括结构相同安装位置不同的左悬置支架和右悬置支架。

7.进一步,所述托架支架沿高度方向向下折弯形成车身连接段,所述车身连接段连接至车身纵梁。

8.进一步,所述托架支架上具有横向加强安装臂,所述横向加强安装臂由托架支架沿高度方向的顶面向上凸出形成。

9.进一步,所述托架支架通过螺栓组i安装至车身,所述螺栓组i至少包括呈三角形分布于横向加强安装臂和车身连接段上的三颗螺栓i。

10.进一步,所述托架支架通过螺栓组ii连接托架本体,所述螺栓组ii至少包括呈三角形分布于前横梁、后横梁和对应侧纵梁上的三颗螺栓ii。

11.进一步,所述托架本体呈矩形框架结构,沿横向所述左纵梁和右纵梁之间设置有加强纵梁,所述加强纵梁连接前横梁和后横梁。

12.进一步,所述加强纵梁和左纵梁通过左加强横梁连接,所述加强纵梁和右纵梁通过右加强横梁连接。

13.进一步,所述加强纵梁包括左加强纵梁和右加强纵梁,所述左加强横梁连接于左加强纵梁,所述右加强横梁连接于右加强纵梁,所述左加强纵梁、右加强纵梁、前横梁和后横梁合围构成加强腔室。

14.进一步,所述前横梁为管梁,所述管梁的内腔布置有加强支撑件,所述电机悬置安装支架和托架支架不同时位于前横梁的一侧。

15.进一步,所述前横梁和后横梁上分别开设有若干个安装孔,所述安装孔内布置有

平头拉铆螺母。

16.进一步,所述后横梁为管梁,所述管梁的后侧布置有水泵安装支架。

17.本实用新型的有益效果是:本实用新型公开的一种汽车机舱托架总成,综合考虑性能、重量、成本、工艺等因素,实现某电动汽车的机舱内零部件的安装布置及性能要求,为某电动汽车的机舱设计一种安装托架,为电机动力总成及多种电气零部件提供可靠的安装基础;实现车身研发平台共用,该车型在研发设计之初就明确采用燃油车和电车的双车型研发策略,即燃油车和电动车采用相同的车身结构;实现降本增效,在保证结构性能和功能的条件下,实现结构轻量化、工艺简单化、降低成本等。

附图说明

18.下面结合附图和实施例对本实用新型作进一步描述:

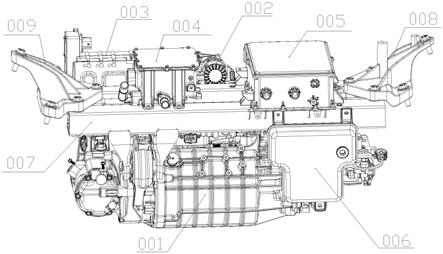

19.图1为本实用新型安装后的其中一种结构示意图;

20.图2为本实用新型的结构示意图(正面);

21.图3为本实用新型的结构示意图(背面);

22.图4为本实用新型的爆炸结构示意图。

具体实施方式

23.图1为本实用新型的结构示意图,如图所示,本方案中横向、纵向、高度方向均对应于图1总成安装至机车后的横向、纵向和高度方向,在此不再赘述;本实施例中的汽车机舱托架总成包括托架本体007和托架支架,所述托架支架沿横向位于所述托架本体007的端部,所述托架本体007包括相互连接呈闭合框架结构的前横梁01、后横梁02、左纵梁03和右纵梁04,且托架支架至少连接前横梁01和后横梁02。本方案中综合考虑性能、重量、成本、工艺等因素,实现某电动汽车的机舱内零部件的安装布置及性能要求,为某电动汽车的机舱设计一种安装托架,为电机动力总成及多种电气零部件提供可靠的安装基础;实现车身研发平台共用,该车型在研发设计之初就明确采用燃油车和电车的双车型研发策略,即燃油车和电动车采用相同的车身结构;实现降本增效,在保证结构性能和功能的条件下,实现结构轻量化、工艺简单化、降低成本等,通过合理的结构设计,实现了燃油车和电车的车身结构及研发平台共用,为电车机舱内的电机动力总成及其他零部件系统提供了安全可靠的安装基础;托架本体007采用常见的方形钢管材料,并通过结构加强设计及拼焊焊接成规整的矩形框架结构,不仅保证了机舱托架的刚强度、抗弯扭等性能要求及安装布置等功能要求,同时实现了结构的轻量化设计;整体结构设计简单,制造及装配工艺简单,具有明显的降本增效特点,机舱托架本体007主要由ptc循环水泵安装支架17、左、右悬置安装支架和规整的框形管梁结构组成,如图所示,其中框形结构由较为常见的中空方形钢管拼焊而成,具有取材方便、结构简单、重量轻、制造工艺简单、通用性强等优点;同时托架支架沿横向位于所述托架本体007的端部,且托架支架至少连接前横梁01和后横梁02,一般情况下托架支架设置有左托架支架008和右托架支架009两个并分别位于托架本体007的两端,当然也可单独设置一个做连接基础,提高与车架的连接强度,在此不再赘述,通过左右两侧设置的铸铝合金托架支架(有利于轻量化)将托架本体007和车身桥接在一起,实现了燃油车和电动车共用相同的车身结构和平台。

24.本实施例中,还包括安装于前横梁01的电机悬置安装支架,所述电机悬置安装支架包括结构相同安装位置不同的左电机悬置安装支架和右电机悬置安装支架,如图所示的左、右电机悬置安装支架共包括四个结构相同设置位置不同的四个安装支耳05,所述安装支耳05包括固定于前横梁01的主安装件51和用于加强主安装件51与前横梁01连接关系的副安装件52,所述副安装件52斜向支撑在主安装件51和前横梁01之间,以使得所述安装支耳05沿纵向的投影近似为三角形,四个所述安装支耳05沿横向间隔布置,每两个安装支耳05形成一组电机悬置安装支架(左、右各一组),四个安装支耳05采用完全相同的结构设计,不仅减少了模具开发数量,同时在安装支耳05焊接于前横梁01的过程中,降低了制造出错率,总体实现了降本增效。

25.本实施例中,所述托架支架(本方案包括左、右两个,在此不再赘述)沿高度方向向下折弯形成车身连接段,所述车身连接段连接至车身纵梁。如图所示,托架支架沿高度方向向下折弯并连接至车身纵梁,降低托架本体007的安装高度,同时与车身纵梁形成横向的依靠,提高结构强度,并且弯折后的托架支架更有利于提升总成结构的稳定性和支撑性,尤其对横向以及高度方向的力有明显抵抗效果,有利于提升前横梁01结构的抗弯扭刚度,所述托架支架的底部还形成有若干个下加强腔室06,以起到降低托架支架重量,并提高托架支架动刚度,结构强度等特性,实现降本增效。

26.本实施例中,所述托架支架上具有横向加强安装臂,所述横向加强安装臂由托架支架沿高度方向的顶面向上凸出形成。如图所示,横向加强安装臂由托架支架沿高度方向的顶面向上呈弧形弯折凸出形成,并安装于车架,弧形结构可提高对托架本体007的安装强度,保证托架本体007的动刚度,有利于提升前横梁01结构的抗弯扭刚度,同时横向加强安装臂还通过加强肋07加强,所述加强肋07为若干个,若干个加强肋07之间形成上加强腔室08,对应的提升横向加强安装臂的自身结构强度,并能有效保证与车架的连接稳定性。

27.本实施例中,所述托架支架通过螺栓组i安装至车身,所述螺栓组i至少包括呈三角形分布于横向加强安装臂和车身连接段上的三颗螺栓i09。如图所示,三颗螺栓i09在车身连接段上分布有两颗,在横向加强安装臂的端部分布有一颗,并且车身连接段上分布的两个螺栓i09分别位于横向加强安装臂纵向的两侧,以形成三角形的稳固连接结构,当然螺栓i09还可根据实际情况做增减,在此不再赘述,

28.本实施例中,所述托架支架通过螺栓组ii连接托架本体007,所述螺栓组ii至少包括呈三角形分布于前横梁01、后横梁02和对应侧纵梁上的三颗螺栓ii10。如图所示,托架本体007与托架支架通过螺栓ii10连接(左、右各三颗螺栓ii10),托架支架与车身及纵梁通过螺栓连接(左、右各三颗螺栓i09),螺栓组i和螺栓组ii的布置均为三角形结构,并且螺栓组i和螺栓组ii形成沿托架支架周向对托架支架的固定,提升托架支架的安装强度,同时提高托架本体007和车身的连接强度,具有更优良的力学效果,并且螺栓连接还有着通用性强的优势。

29.本实施例中,所述托架本体007呈矩形框架结构,沿横向所述左纵梁03和右纵梁04之间设置有加强纵梁,所述加强纵梁连接前横梁01和后横梁02。加强纵梁的设置可提高托架本体007的结构强度,进一步增强其支撑效果和结构稳定性,提升整车nvh性能。

30.本实施例中,所述加强纵梁和左纵梁03通过左加强横梁13连接,所述加强纵梁和右纵梁04通过右加强横梁14连接。左加强横梁13和右加强横梁14的设置可提高托架本体

007的结构强度和前横梁01的弯扭刚度,进一步增强其支撑效果和结构稳定性,提升整车nvh性能。

31.本实施例中,所述加强纵梁包括左加强纵梁11和右加强纵梁12,所述左加强横梁13连接于左加强纵梁11,所述右加强横梁14连接于右加强纵梁12,所述左加强纵梁11、右加强纵梁12、前横梁01和后横梁02合围构成加强腔室18。如图所示,所述加强纵梁包括左加强纵梁11和右加强纵梁12,并对应的连接有左加强横梁13和右加强横梁14,并且左加强横梁13和右加强横梁14还固定于前横梁01,以使得分别形成沿横向分别位于加强腔室18两侧的左加强腔室19和右加强腔室20,有利于提高结构强度,保证托架本体007安装稳定性和整车的nvh性能。

32.本实施例中,所述前横梁01为管梁,所述管梁的内腔布置有加强支撑件15,所述电机悬置安装支架和托架支架不同时位于前横梁01的一侧。由于电机动力总成通过左、右悬置支架安装于前横梁01上,对前横梁01的刚度、强度等性能要求较高,因而前横梁01采用大尺寸的管梁结构,同时在后方拼焊加强横梁和加强纵梁,另外,所述加强支撑件15支撑在前横梁01沿横向的两端,并对前横梁01进行封闭,当然所述加强支撑件15还可在前横梁01的内腔布置多个,以形成良好的支撑效果提升前横梁01自身结构强度,在此不再赘述,如图所示,这些加强的设计构建均有利于提升前横梁01结构的弯扭刚度,进而也可提升左、右悬置安装支架的动刚度性能,最终可改善车辆的nvh性能。

33.本实施例中,所述前横梁01和后横梁02上分别开设有若干个安装孔,所述安装孔内布置有平头拉铆螺母16。如图所示,某电动汽车机舱布置及机舱托架上安装布置的零部件总成系统,主要包括:电机动力总成001、ptc循环水泵002、ptc加热器总成003、车载二合一(dcdc+pdu)004、车载充电器(obc)005、制动真空储能罐006及管线等,ptc加热器总成、车载二合一、车载充电器、制动真空储能罐等安装孔均采用平头拉铆螺母16,减少了支架的使用,有助于结构轻量化,同时,采用平头拉铆螺母16,可以在同一托架结构上安装布置不同规格型号或者状态的电气件,实现结构通用化。

34.本实施例中,所述后横梁02为管梁,所述管梁的后侧布置有水泵安装支架17,所述水泵安装支架17布置于所述托架本体007后横梁02后侧(沿纵向方向),为ptc循环水泵提供安装基础。所述水泵安装支架17沿纵向投影类似“m”形,不仅保证了支架自身的刚度,同时增加该支架与托架本体007后横梁02的焊接长度,保证了二者之间的焊接强度。

35.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。