一种强度高的cpvc电缆保护管

技术领域

1.本发明涉及电缆保护管技术领域,具体为一种强度高的cpvc电缆保护管。

背景技术:

2.前在生产应用中电力电缆保护管管主要是聚氯乙烯材料,该材料具有较好的耐腐蚀性、加工性能、成本低等优点,但是其耐热性不高、强度低、脆性大、耐冲击性差、阻燃效果差,在生产运输以及施工过程中容易破碎,同时在产热高、信息传输量大、传输环境恶劣的使用环境中容易产生传输故障,现在已经开始使用cpvc材料来制备电力电缆保护管。

3.目前统的cpvc管材具有韧性差和强度较低等特点,使其还不能完全适应高要求的环境,导致其适用范围较小。

4.综上所述,本发明通过设计一种强度高的cpvc电缆保护管来解决存在的问题。

技术实现要素:

5.本发明的目的在于提供一种强度高的cpvc电缆保护管,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种强度高的cpvc电缆保护管,包括cpvc母料、pvc母料、改性纳米纤维、耐热基料、增韧剂、稳定剂、阻燃剂、交联剂以及抗氧剂,且各成分按照重量比分别为:cpvc母料100~120份、pvc母料45~50份、改性纳米纤维50~80份、耐热基料40~90份、增韧剂20~25份、稳定剂15~20份、阻燃剂18~22份、交联剂22~25份以及抗氧剂10~12份。

8.作为本发明优选的方案,包括以下步骤:

9.s1,将cpvc母料、pvc母料、改性纳米纤维以及耐热基料分别送入真空干燥箱中进行真空干燥处理,真空干燥处理的压力为0.18mpa~0.19mpa,干燥处理的温度为75℃,保温1.5h,然后每小时依次上升5℃,直至温度达到100℃,保温1.5h后取出;

10.s2,将干燥后的cpvc母料和pvc母料送入反应釜中,密闭后用氮气置换3~4次,升温到75℃~80℃后,使用电动搅拌器在450r/min~500r/min的转速下均匀搅拌1.5h~2.5h,再向反应釜中加入改性纳米纤维和耐热基料,升温到115℃~120℃,反应釜中的物料进行初步融合,融合时间为2.5h~3h;

11.s3,将混合料加入真空捏合机内,继续加入增韧剂、稳定剂、阻燃剂、交联剂以及抗氧剂,在105℃~110℃的环境下捏和,捏和时间为1.5h~2.5h,将捏和后的混合物送入注入双螺杆挤出机中进行挤出造粒后,原料颗粒用真空上料机上到料斗中,经料筒和模具升温塑化后,由模具挤出,冷却定型,得到cpvc电缆保护管。

12.作为本发明优选的方案,所述增韧剂为邻苯二甲酸二异丁酯,稳定剂为蓖芝麻油酸钙,阻燃剂为水滑石、硼酸锌以及碳黑按3:1:1混合制成,交联剂为三羟甲基丙烷三甲基丙烯酸酯,抗氧剂为β-丙酸正十八碳醇酯。

13.作为本发明优选的方案,所述改性纳米纤维由硼纤维、硫酸溶液、去离子水、铬酸

溶液、γ-氨丙基三乙氧基硅烷、丙酮、纳米碳、硅烷偶联剂、环氧大豆油以及氧化铝混合制成,且各成分按照重量比分别为:硼纤维50~75份、硫酸溶液100~120份、去离子水200~300份、铬酸溶液80~100份、γ-氨丙基三乙氧基硅烷50~60份、丙酮80~110份、纳米碳20~30份、硅烷偶联剂15~20份、环氧大豆油30~40份以及氧化铝20~25份。

14.作为本发明优选的方案,所述改性纳米纤维的制备方法包括以下步骤:

15.s11,将硼纤维、纳米碳、硅烷偶联剂、环氧大豆油以及氧化铝和送入混料机中混合均匀后,再送入球磨机中研磨5小时,置入真空干燥机中,在120℃下干燥8小时,得到混合料a;

16.s12,将混合料投入硫酸溶液中浸泡7小时后,用去离子水冲洗干净后、再投入铬酸溶液中,升温至40℃,以500r/min的速度搅拌混合20min,过滤,用去离子水清洗滤液至中性,干燥,得到混合料b;

17.s13,将γ-氨丙基三乙氧基硅烷和丙酮按照1:5质量比混合后,加入混合料b,搅拌混合均匀,置入超声波分散机中高频分散25min后,置入真空干燥机中在100℃下,干燥20小时,即得改性纳米纤维。

18.作为本发明优选的方案,所述耐热基料由竹片、磷酸溶液、去离子水、柠檬酸溶液、高锰酸钾、氯化铝、氢氧化钠溶液、二氧化硅粉末、盐酸溶液、聚乙烯、聚丙烯,脂肪酸,二乙胺基丙胺、硬脂酸镁以及亚磷酸三辛酯,且各成分按照重量比分别为:竹片80~100份、磷酸溶液120~130份、去离子水300~350份、柠檬酸溶液150~180份、高锰酸钾50~80份、氯化铝30~50份、氢氧化钠溶液100~110份、二氧化硅40~60份、盐酸溶液90~105份、聚乙烯10~20份、聚丙烯30~40份,脂肪酸20~25份,二乙胺基丙胺5~10份、硬脂酸镁7~9份以及亚磷酸三辛酯5~8份。

19.作为本发明优选的方案,所述耐热基料的制备方法包括以下步骤:

20.s21,将竹片与磷酸溶液放入反应釜中,将反应釜置于水浴温度为95℃~98℃的水浴锅中,恒温静置1.5h~2h制得固液混合物,取出一半的固液混合物备用,向反应釜内充入氮气升高反应釜内气压至1.3mpa~1.4mpa,升高反应釜内温度至175℃~180℃,恒温恒压反应1.5h~2h过滤得到滤渣,用去离子水洗涤滤渣3~5次制得热提取纤维;

21.s22,将热提取纤维投入烘箱中,在温度为65℃~70℃的条件下干燥1.5h~2.5h,干燥后投入行星球磨机中,在转速为150r/min~200r/min和球料比为10:1的条件下研磨75min~80min制得混合物料,将柠檬酸溶液投入反应釜中,用搅拌装置以150r/min~180r/min的转速搅拌1h~1.5h制得酸性混合液,向反应釜中加入高锰酸钾粉末,用搅拌装置以250r/min~280r/min的转速搅拌75min~80min制得氧化反应液,将氯化铝加入氧化反应液中,将反应釜内的温度升高至85℃~90℃,恒温反应1h~1.5h制得粘性纤维反应液,取出备用;

22.s23,将s21中取出的一半固液混合物与氢氧化钠溶液送入反应釜中,用搅拌装置以400r/min~450r/min的转速搅拌95min~120min制得混合浆液,向反应釜内加入二氧化硅,继续用搅拌器以650r/min~680r/min的转速搅拌1h~1.5h制得碱性混合液,向反应釜内送入氮气使反应釜的气压升高至1.3mpa~1.4mpa,温度升高至135℃~140℃,恒温恒压反应65min~80min,向反应釜内滴加盐酸溶液调节ph值至8.2~9.2,再用搅拌器以450r/min~480r/min的转速搅拌80min~90min,升高反应釜内温度至95℃~110℃,恒温反应

40min~50min制得反应浆液;

23.s24,将粘性纤维反应液、反应浆液以及聚乙烯投入反应釜中,将反应釜内温度升高至135℃~140℃,用搅拌装置以800r/min~900r/min的转速搅拌45min~50min制得预制混合液,将预制混合液,聚丙烯,脂肪酸,二乙胺基丙胺、硬脂酸镁、亚磷酸三辛酯投入双螺杆挤出机中,在温度为100℃~110℃的条件下挤出即得耐热基料。

24.作为本发明优选的方案,硫酸溶液的质量分数为50%~60%,铬酸溶液的质量分数为15%~20%。

25.作为本发明优选的方案,所述磷酸溶液的质量分数为10%~15%,氢氧化钠溶液的质量分数为12%~16%,柠檬酸溶液的质量分数为5%~10%,盐酸溶液的质量分数为6%~10%。

26.与现有技术相比,本发明的有益效果是:

27.1、本发明中,通过在制造过程中加入改性纳米纤维,硼纤维具有高强度、高弹性以及高韧性的特性,但是其表面相对平整致密,表面较光滑,与聚合物的融合性低,且易团结,不易分散,而经过硫酸和铬酸处理后的纳米硼纤维,表面凹凸不平,粗糙度增加,且表面有活性基团产生,有益于纳米硼纤维与cpvc母料以及pvc母料进行更好的机械啮合,大大提高硼纤维与cpvc母料以及pvc母料相容性,同时加入γ-氨丙基三乙氧基硅烷对纳米硼纤维表面进行活化改性,提高纳米硼纤维的分散性以及和树脂的粘合力,使纳米硼纤维能够均匀份分布在原料中,使制造出的cpvc电缆保护管的强度和韧性得到较大的提升,同时耐热基料中的磷酸容易会高温溶解竹片中的竹纤维成分,经过高温高压反应使竹纤维进一步水解,同时竹纤维分子链断裂使竹纤维的长度变短,提高竹纤维与cpvc电缆保护管中其他各成分之间接触面积,从而提高竹纤维与cpvc电缆保护管之间的粘结程度,而在高温高压水解条件下和柠檬酸溶液浸泡下使纤维中引入羧基、羟基、环氧基团等官能团,利用官能团与竹纤维之间形成氢键等键合力吸附进一步增加竹纤维成分与cpvc电缆保护管中其他成分之间的粘结作用,从而提高cpvc电缆保护管的微观结构强度,利用竹纤维本身良好的韧性和机械强度分散于cpvc电缆保护管中增加cpvc电缆保护管的机械性能,进一步增强cpvc电缆保护管的强度和韧性。

28.2、本发明中,通过设置耐热基料,耐热基料中的二氧化硅分子与氢氧化钠溶液在碱液高温高压反应后,使二氧化硅成分溶解生成硅酸盐,并均匀分散于竹纤维成分中,利用静电吸附作用使竹纤维成分中吸附硅酸根离子,再通过调节ph值使硅酸盐成分溶解生成二氧化硅纳米级颗粒成分填充于竹纤维成分中,二氧化硅纳米级颗粒利用竹纤维成分分散于制造出的cpvc电缆保护管中使制造出的cpvc电缆保护管的耐热性得到极大地提升。

具体实施方式

29.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具

体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

31.本发明提供一种技术方案:

32.一种强度高的cpvc电缆保护管,包括cpvc母料、pvc母料、改性纳米纤维、耐热基料、增韧剂、稳定剂、阻燃剂、交联剂以及抗氧剂,且各成分按照重量比分别为:cpvc母料100~120份、pvc母料45~50份、改性纳米纤维50~80份、耐热基料40~90份、增韧剂20~25份、稳定剂15~20份、阻燃剂18~22份、交联剂22~25份以及抗氧剂10~12份。

33.进一步的,包括以下步骤:

34.s1,将cpvc母料、pvc母料、改性纳米纤维以及耐热基料分别送入真空干燥箱中进行真空干燥处理,真空干燥处理的压力为0.18mpa~0.19mpa,干燥处理的温度为75℃,保温1.5h,然后每小时依次上升5℃,直至温度达到100℃,保温1.5h后取出;

35.s2,将干燥后的cpvc母料和pvc母料送入反应釜中,密闭后用氮气置换3~4次,升温到75℃~80℃后,使用电动搅拌器在450r/min~500r/min的转速下均匀搅拌1.5h~2.5h,再向反应釜中加入改性纳米纤维和耐热基料,升温到115℃~120℃,反应釜中的物料进行初步融合,融合时间为2.5h~3h;

36.s3,将混合料加入真空捏合机内,继续加入增韧剂、稳定剂、阻燃剂、交联剂以及抗氧剂,在105℃~110℃的环境下捏和,捏和时间为1.5h~2.5h,将捏和后的混合物送入注入双螺杆挤出机中进行挤出造粒后,原料颗粒用真空上料机上到料斗中,经料筒和模具升温塑化后,由模具挤出,冷却定型,得到cpvc电缆保护管。

37.进一步的,所述增韧剂为邻苯二甲酸二异丁酯,稳定剂为蓖芝麻油酸钙,阻燃剂为水滑石、硼酸锌以及碳黑按3:1:1混合制成,交联剂为三羟甲基丙烷三甲基丙烯酸酯,抗氧剂为β-丙酸正十八碳醇酯。

38.进一步的,所述改性纳米纤维由硼纤维、硫酸溶液、去离子水、铬酸溶液、γ-氨丙基三乙氧基硅烷、丙酮、纳米碳、硅烷偶联剂、环氧大豆油以及氧化铝混合制成,且各成分按照重量比分别为:硼纤维50~75份、硫酸溶液100~120份、去离子水200~300份、铬酸溶液80~100份、γ-氨丙基三乙氧基硅烷50~60份、丙酮80~110份、纳米碳20~30份、硅烷偶联剂15~20份、环氧大豆油30~40份以及氧化铝20~25份。

39.进一步的,所述改性纳米纤维的制备方法包括以下步骤:

40.s11,将硼纤维、纳米碳、硅烷偶联剂、环氧大豆油以及氧化铝和送入混料机中混合均匀后,再送入球磨机中研磨5小时,置入真空干燥机中,在120℃下干燥8小时,得到混合料a;

41.s12,将混合料投入硫酸溶液中浸泡7小时后,用去离子水冲洗干净后、再投入铬酸溶液中,升温至40℃,以500r/min的速度搅拌混合20min,过滤,用去离子水清洗滤液至中性,干燥,得到混合料b;

42.s13,将γ-氨丙基三乙氧基硅烷和丙酮按照1:5质量比混合后,加入混合料b,搅拌混合均匀,置入超声波分散机中高频分散25min后,置入真空干燥机中在100℃下,干燥20小时,即得改性纳米纤维。

43.进一步的,所述耐热基料由竹片、磷酸溶液、去离子水、柠檬酸溶液、高锰酸钾、氯化铝、氢氧化钠溶液、二氧化硅粉末、盐酸溶液、聚乙烯、聚丙烯,脂肪酸,二乙胺基丙胺、硬

脂酸镁以及亚磷酸三辛酯,且各成分按照重量比分别为:竹片80~100份、磷酸溶液120~130份、去离子水300~350份、柠檬酸溶液150~180份、高锰酸钾50~80份、氯化铝30~50份、氢氧化钠溶液100~110份、二氧化硅40~60份、盐酸溶液90~105份、聚乙烯10~20份、聚丙烯30~40份,脂肪酸20~25份,二乙胺基丙胺5~10份、硬脂酸镁7~9份以及亚磷酸三辛酯5~8份。

44.进一步的,所述耐热基料的制备方法包括以下步骤:

45.s21,将竹片与磷酸溶液放入反应釜中,将反应釜置于水浴温度为95℃~98℃的水浴锅中,恒温静置1.5h~2h制得固液混合物,取出一半的固液混合物备用,向反应釜内充入氮气升高反应釜内气压至1.3mpa~1.4mpa,升高反应釜内温度至175℃~180℃,恒温恒压反应1.5h~2h过滤得到滤渣,用去离子水洗涤滤渣3~5次制得热提取纤维;

46.s22,将热提取纤维投入烘箱中,在温度为65℃~70℃的条件下干燥1.5h~2.5h,干燥后投入行星球磨机中,在转速为150r/min~200r/min和球料比为10:1的条件下研磨75min~80min制得混合物料,将柠檬酸溶液投入反应釜中,用搅拌装置以150r/min~180r/min的转速搅拌1h~1.5h制得酸性混合液,向反应釜中加入高锰酸钾粉末,用搅拌装置以250r/min~280r/min的转速搅拌75min~80min制得氧化反应液,将氯化铝加入氧化反应液中,将反应釜内的温度升高至85℃~90℃,恒温反应1h~1.5h制得粘性纤维反应液,取出备用;

47.s23,将s21中取出的一半固液混合物与氢氧化钠溶液送入反应釜中,用搅拌装置以400r/min~450r/min的转速搅拌95min~120min制得混合浆液,向反应釜内加入二氧化硅,继续用搅拌器以650r/min~680r/min的转速搅拌1h~1.5h制得碱性混合液,向反应釜内送入氮气使反应釜的气压升高至1.3mpa~1.4mpa,温度升高至135℃~140℃,恒温恒压反应65min~80min,向反应釜内滴加盐酸溶液调节ph值至8.2~9.2,再用搅拌器以450r/min~480r/min的转速搅拌80min~90min,升高反应釜内温度至95℃~110℃,恒温反应40min~50min制得反应浆液;

48.s24,将粘性纤维反应液、反应浆液以及聚乙烯投入反应釜中,将反应釜内温度升高至135℃~140℃,用搅拌装置以800r/min~900r/min的转速搅拌45min~50min制得预制混合液,将预制混合液,聚丙烯,脂肪酸,二乙胺基丙胺、硬脂酸镁、亚磷酸三辛酯投入双螺杆挤出机中,在温度为100℃~110℃的条件下挤出即得耐热基料。

49.进一步的,硫酸溶液的质量分数为50%~60%,铬酸溶液的质量分数为15%~20%。

50.进一步的,所述磷酸溶液的质量分数为10%~15%,氢氧化钠溶液的质量分数为12%~16%,柠檬酸溶液的质量分数为5%~10%,盐酸溶液的质量分数为6%~10%。

51.具体实施案例

52.实施案例1:

53.称取竹片100份、磷酸溶液130份、去离子水350份、柠檬酸溶液180份、高锰酸钾80份、氯化铝50份、氢氧化钠溶液110份、二氧化硅60份、盐酸溶液105份、聚乙烯20份、聚丙烯40份,脂肪酸25份,二乙胺基丙胺10份、硬脂酸镁9份以及亚磷酸三辛酯8份;

54.将竹片与磷酸溶液放入反应釜中,将反应釜置于水浴温度为98℃的水浴锅中,恒温静置2h制得固液混合物,取出一半的固液混合物备用,向反应釜内充入氮气升高反应釜

内气压至1.4mpa,升高反应釜内温度至180℃,恒温恒压反应2h过滤得到滤渣,用去离子水洗涤滤渣5次制得热提取纤维,将热提取纤维投入烘箱中,在温度为70℃的条件下干燥2.5h,干燥后投入行星球磨机中,在转速为200r/min和球料比为10:1的条件下研磨80min制得混合物料,将柠檬酸溶液投入反应釜中,用搅拌装置以180r/min的转速搅拌1.5h制得酸性混合液,向反应釜中加入高锰酸钾粉末,用搅拌装置以280r/min的转速搅拌80min制得氧化反应液,将氯化铝加入氧化反应液中,将反应釜内的温度升高至90℃,恒温反应1.5h制得粘性纤维反应液,取出备用;

55.将取出的一半固液混合物与氢氧化钠溶液送入反应釜中,用搅拌装置以450r/min的转速搅拌120min制得混合浆液,向反应釜内加入二氧化硅,继续用搅拌器以680r/min的转速搅拌1.5h制得碱性混合液,向反应釜内送入氮气使反应釜的气压升高至1.4mpa,温度升高至140℃,恒温恒压反应80min,向反应釜内滴加盐酸溶液调节ph值至9.2,再用搅拌器以480r/min的转速搅拌90min,升高反应釜内温度至110℃,恒温反应50min制得反应浆液,将粘性纤维反应液、反应浆液以及聚乙烯投入反应釜中,将反应釜内温度升高至140℃,用搅拌装置以900r/min的转速搅拌50min制得预制混合液,将预制混合液,聚丙烯,脂肪酸,二乙胺基丙胺、硬脂酸镁、亚磷酸三辛酯投入双螺杆挤出机中,在温度为110℃的条件下挤出即得耐热基料;

56.称取硼纤维75份、硫酸溶液120份、去离子水300份、铬酸溶液100份、γ-氨丙基三乙氧基硅烷60份、丙酮110份、纳米碳30份、硅烷偶联剂20份、环氧大豆油40份以及氧化铝25份;

57.将硼纤维、纳米碳、硅烷偶联剂、环氧大豆油以及氧化铝和送入混料机中混合均匀后,再送入球磨机中研磨5小时,置入真空干燥机中,在120℃下干燥8小时,得到混合料a,将混合料投入硫酸溶液中浸泡7小时后,用去离子水冲洗干净后、再投入铬酸溶液中,升温至40℃,以500r/min的速度搅拌混合20min,过滤,用去离子水清洗滤液至中性,干燥,得到混合料b,将γ-氨丙基三乙氧基硅烷和丙酮按照1:5质量比混合后,加入混合料b,搅拌混合均匀,置入超声波分散机中高频分散25min后,置入真空干燥机中在100℃下,干燥20小时,即得改性纳米纤维;

58.称取cpvc母料120份、pvc母料50份、改性纳米纤维50份、耐热基料40份、增韧剂25份、稳定剂20份、阻燃剂22份、交联剂25份以及抗氧剂112份;

59.将cpvc母料、pvc母料、改性纳米纤维以及耐热基料分别送入真空干燥箱中进行真空干燥处理,真空干燥处理的压力为0.18mpa,干燥处理的温度为75℃,保温1.5h,然后每小时依次上升5℃,直至温度达到100℃,保温1.5h后取出,将干燥后的cpvc母料和pvc母料送入反应釜中,密闭后用氮气置换4次,升温到80℃后,使用电动搅拌器在500r/min的转速下均匀搅拌2.5h,再向反应釜中加入改性纳米纤维和耐热基料,升温到120℃,反应釜中的物料进行初步融合,融合时间为3h,将混合料加入真空捏合机内,继续加入增韧剂、稳定剂、阻燃剂、交联剂以及抗氧剂,在110℃的环境下捏和,捏和时间为2.5h,将捏和后的混合物送入注入双螺杆挤出机中进行挤出造粒后,原料颗粒用真空上料机上到料斗中,经料筒和模具升温塑化后,由模具挤出,冷却定型,得到cpvc电缆保护管。

60.实施案例2:

61.称取竹片100份、磷酸溶液130份、去离子水350份、柠檬酸溶液180份、高锰酸钾80

份、氯化铝50份、氢氧化钠溶液110份、二氧化硅60份、盐酸溶液105份、聚乙烯20份、聚丙烯40份,脂肪酸25份,二乙胺基丙胺10份、硬脂酸镁9份以及亚磷酸三辛酯8份;

62.将竹片与磷酸溶液放入反应釜中,将反应釜置于水浴温度为98℃的水浴锅中,恒温静置2h制得固液混合物,取出一半的固液混合物备用,向反应釜内充入氮气升高反应釜内气压至1.4mpa,升高反应釜内温度至180℃,恒温恒压反应2h过滤得到滤渣,用去离子水洗涤滤渣5次制得热提取纤维,将热提取纤维投入烘箱中,在温度为70℃的条件下干燥2.5h,干燥后投入行星球磨机中,在转速为200r/min和球料比为10:1的条件下研磨80min制得混合物料,将柠檬酸溶液投入反应釜中,用搅拌装置以180r/min的转速搅拌1.5h制得酸性混合液,向反应釜中加入高锰酸钾粉末,用搅拌装置以280r/min的转速搅拌80min制得氧化反应液,将氯化铝加入氧化反应液中,将反应釜内的温度升高至90℃,恒温反应1.5h制得粘性纤维反应液,取出备用;

63.将取出的一半固液混合物与氢氧化钠溶液送入反应釜中,用搅拌装置以450r/min的转速搅拌120min制得混合浆液,向反应釜内加入二氧化硅,继续用搅拌器以680r/min的转速搅拌1.5h制得碱性混合液,向反应釜内送入氮气使反应釜的气压升高至1.4mpa,温度升高至140℃,恒温恒压反应80min,向反应釜内滴加盐酸溶液调节ph值至9.2,再用搅拌器以480r/min的转速搅拌90min,升高反应釜内温度至110℃,恒温反应50min制得反应浆液,将粘性纤维反应液、反应浆液以及聚乙烯投入反应釜中,将反应釜内温度升高至140℃,用搅拌装置以900r/min的转速搅拌50min制得预制混合液,将预制混合液,聚丙烯,脂肪酸,二乙胺基丙胺、硬脂酸镁、亚磷酸三辛酯投入双螺杆挤出机中,在温度为110℃的条件下挤出即得耐热基料;

64.称取硼纤维75份、硫酸溶液120份、去离子水300份、铬酸溶液100份、γ-氨丙基三乙氧基硅烷60份、丙酮110份、纳米碳30份、硅烷偶联剂20份、环氧大豆油40份以及氧化铝25份;

65.将硼纤维、纳米碳、硅烷偶联剂、环氧大豆油以及氧化铝和送入混料机中混合均匀后,再送入球磨机中研磨5小时,置入真空干燥机中,在120℃下干燥8小时,得到混合料a,将混合料投入硫酸溶液中浸泡7小时后,用去离子水冲洗干净后、再投入铬酸溶液中,升温至40℃,以500r/min的速度搅拌混合20min,过滤,用去离子水清洗滤液至中性,干燥,得到混合料b,将γ-氨丙基三乙氧基硅烷和丙酮按照1:5质量比混合后,加入混合料b,搅拌混合均匀,置入超声波分散机中高频分散25min后,置入真空干燥机中在100℃下,干燥20小时,即得改性纳米纤维

66.称取cpvc母料120份、pvc母料50份、改性纳米纤维65份、耐热基料65份、增韧剂25份、稳定剂20份、阻燃剂22份、交联剂25份以及抗氧剂112份;

67.将cpvc母料、pvc母料、改性纳米纤维以及耐热基料分别送入真空干燥箱中进行真空干燥处理,真空干燥处理的压力为0.19mpa,干燥处理的温度为75℃,保温1.5h,然后每小时依次上升5℃,直至温度达到100℃,保温1.5h后取出,将干燥后的cpvc母料和pvc母料送入反应釜中,密闭后用氮气置换4次,升温到80℃后,使用电动搅拌器在500r/min的转速下均匀搅拌2.5h,再向反应釜中加入改性纳米纤维和耐热基料,升温到120℃,反应釜中的物料进行初步融合,融合时间为3h,将混合料加入真空捏合机内,继续加入增韧剂、稳定剂、阻燃剂、交联剂以及抗氧剂,在110℃的环境下捏和,捏和时间为2.5h,将捏和后的混合物送入

注入双螺杆挤出机中进行挤出造粒后,原料颗粒用真空上料机上到料斗中,经料筒和模具升温塑化后,由模具挤出,冷却定型,得到cpvc电缆保护管。

68.实施案例3:

69.称取竹片100份、磷酸溶液130份、去离子水350份、柠檬酸溶液180份、高锰酸钾80份、氯化铝50份、氢氧化钠溶液110份、二氧化硅60份、盐酸溶液105份、聚乙烯20份、聚丙烯40份,脂肪酸25份,二乙胺基丙胺10份、硬脂酸镁9份以及亚磷酸三辛酯8份;

70.将竹片与磷酸溶液放入反应釜中,将反应釜置于水浴温度为98℃的水浴锅中,恒温静置2h制得固液混合物,取出一半的固液混合物备用,向反应釜内充入氮气升高反应釜内气压至1.4mpa,升高反应釜内温度至180℃,恒温恒压反应2h过滤得到滤渣,用去离子水洗涤滤渣5次制得热提取纤维,将热提取纤维投入烘箱中,在温度为70℃的条件下干燥2.5h,干燥后投入行星球磨机中,在转速为200r/min和球料比为10:1的条件下研磨80min制得混合物料,将柠檬酸溶液投入反应釜中,用搅拌装置以180r/min的转速搅拌1.5h制得酸性混合液,向反应釜中加入高锰酸钾粉末,用搅拌装置以280r/min的转速搅拌80min制得氧化反应液,将氯化铝加入氧化反应液中,将反应釜内的温度升高至90℃,恒温反应1.5h制得粘性纤维反应液,取出备用;

71.将取出的一半固液混合物与氢氧化钠溶液送入反应釜中,用搅拌装置以450r/min的转速搅拌120min制得混合浆液,向反应釜内加入二氧化硅,继续用搅拌器以680r/min的转速搅拌1.5h制得碱性混合液,向反应釜内送入氮气使反应釜的气压升高至1.4mpa,温度升高至140℃,恒温恒压反应80min,向反应釜内滴加盐酸溶液调节ph值至9.2,再用搅拌器以480r/min的转速搅拌90min,升高反应釜内温度至110℃,恒温反应50min制得反应浆液,将粘性纤维反应液、反应浆液以及聚乙烯投入反应釜中,将反应釜内温度升高至140℃,用搅拌装置以900r/min的转速搅拌50min制得预制混合液,将预制混合液,聚丙烯,脂肪酸,二乙胺基丙胺、硬脂酸镁、亚磷酸三辛酯投入双螺杆挤出机中,在温度为110℃的条件下挤出即得耐热基料;

72.称取硼纤维75份、硫酸溶液120份、去离子水300份、铬酸溶液100份、γ-氨丙基三乙氧基硅烷60份、丙酮110份、纳米碳30份、硅烷偶联剂20份、环氧大豆油40份以及氧化铝25份;

73.将硼纤维、纳米碳、硅烷偶联剂、环氧大豆油以及氧化铝和送入混料机中混合均匀后,再送入球磨机中研磨5小时,置入真空干燥机中,在120℃下干燥8小时,得到混合料a,将混合料投入硫酸溶液中浸泡7小时后,用去离子水冲洗干净后、再投入铬酸溶液中,升温至40℃,以500r/min的速度搅拌混合20min,过滤,用去离子水清洗滤液至中性,干燥,得到混合料b,将γ-氨丙基三乙氧基硅烷和丙酮按照1:5质量比混合后,加入混合料b,搅拌混合均匀,置入超声波分散机中高频分散25min后,置入真空干燥机中在100℃下,干燥20小时,即得改性纳米纤维

74.称取cpvc母料120份、pvc母料50份、改性纳米纤维80份、耐热基料90份、增韧剂25份、稳定剂20份、阻燃剂22份、交联剂25份以及抗氧剂112份;

75.将cpvc母料、pvc母料、改性纳米纤维以及耐热基料分别送入真空干燥箱中进行真空干燥处理,真空干燥处理的压力为0.19mpa,干燥处理的温度为75℃,保温1.5h,然后每小时依次上升5℃,直至温度达到100℃,保温1.5h后取出,将干燥后的cpvc母料和pvc母料送

入反应釜中,密闭后用氮气置换4次,升温到80℃后,使用电动搅拌器在500r/min的转速下均匀搅拌2.5h,再向反应釜中加入改性纳米纤维和耐热基料,升温到120℃,反应釜中的物料进行初步融合,融合时间为3h,将混合料加入真空捏合机内,继续加入增韧剂、稳定剂、阻燃剂、交联剂以及抗氧剂,在110℃的环境下捏和,捏和时间为2.5h,将捏和后的混合物送入注入双螺杆挤出机中进行挤出造粒后,原料颗粒用真空上料机上到料斗中,经料筒和模具升温塑化后,由模具挤出,冷却定型,得到cpvc电缆保护管。

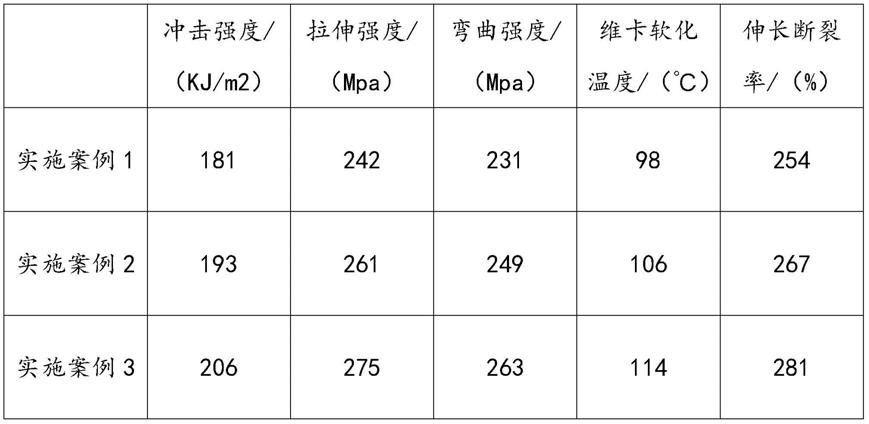

76.将上述实施案例1至实施案例3制造出的cpvc电缆保护管进行性能测试,测试结果如表1所示

77.表1 cpvc电缆保护管性能测试结果表

[0078][0079]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。