1.本实用新型涉及肥料制造技术领域,尤其涉及一种长效控释型大颗粒精制高利用率肥料制备装置。

背景技术:

2.控释肥是采用聚合物包衣的肥料,膜上的微孔通常只有几百纳米,液态的水根本无法通过膜,只能以水分子形态进入膜内,所以除了水分子能自由进出膜内,肥料颗粒完全和外部隔绝,而养分通过膜的渗透压排除膜外。

3.现有包膜机在包膜时,包膜材料的粘性较强,肥料颗粒容易粘连成块或者粘附在料筒内壁上。

技术实现要素:

4.本实用新型的目的在于提供一种长效控释型大颗粒精制高利用率肥料制备装置,旨在解决现有技术中包膜机在包膜时,包膜材料的粘性较强,肥料颗粒容易粘连成块或者粘附在料筒内壁上的技术问题。

5.为实现上述目的,本实用新型提供了一种长效控释型大颗粒精制高利用率肥料制备装置,所述长效控释型大颗粒精制高利用率肥料制备装置包括支撑架、压实箱、切割刀和浸泡罐,所述压实箱、所述切割刀和所述浸泡罐均与所述支撑架固定连接,并从上至下此次排列于所述支撑架的同一侧;

6.所述压实箱包括箱体、第一气缸和压板,所述箱体与所述支撑架固定连接,并位于所述支撑架的一侧,所述箱体的底部间隔均匀设置有多个出料孔,所述第一气缸与所述支撑架固定连接,并位于所述箱体的上方,所述压板与所述第一气缸活动连接,并位于所述箱体的内部,所述切割刀包括第二气缸和分离刀,所述第二气缸与所述支撑架固定连接,并位于所述箱体的下方,所述分离刀与所述第二气缸活动连接,并位于所述出料孔的下方。

7.通过将混合好的肥料放入所述压实箱,通过所述出料孔将肥料压成条状,再通过所述切割刀将其分离成颗粒状,进入所述浸泡罐内完成包膜,防止出现粘连的情况。

8.其中,所述浸泡罐包括罐体、第三气缸、l形杆和中转筐,所述第三气缸与所述支撑架固定连接,并位于所述第二气缸的下方,所述l形杆与所述第三气缸活动连接,并位于所述第三气缸的上方,所述l形杆的侧壁设置有滑动槽,所述中转筐通过所述滑动槽与所述l形杆滑动连接,并位于所述l形杆的下方,所述罐体与所述支撑架固定连接,并位于所述中转筐的下方。

9.被切割后的肥料颗粒进入所述中转筐内,所述第三气缸通过所述l形杆带动所述中转筐下降至所述罐体内,肥料颗粒与包膜材料接触,完成包膜后,再通过所述第三气缸将所述中转筐抬起。

10.其中,所述浸泡罐还包括金属板,所述金属板与所述中转筐固定连接,并位于所述中转筐的一侧。

11.通过所述金属板使得所述中转筐可以被磁力吸附。

12.其中,所述浸泡罐还包括第四气缸,所述第四气缸与所述罐体固定连接,并位于所述中转筐靠近所述金属板的一侧。

13.通过所述第四气缸可推动所述中转筐沿所述滑动槽移动,并脱离所述l形杆。

14.其中,所述浸泡罐还包括电磁铁,所述电磁铁与所述第四气缸活动连接,并位于所述第四气缸和所述金属板之间。

15.通过所述电磁铁产生磁力,从而与所述中转筐固定,使得所述第四气缸可推动所述中转筐,完成卸料。

16.其中,所述浸泡罐还包括卡合板,所述卡合板与所述中转筐固定连接,并位于所述中转筐远离所述金属板的一侧。

17.通过转动所述卡合板,可以转动所述中转筐,将完成包膜的肥料倒出。

18.其中,所述长效控释型大颗粒精制高利用率肥料制备装置还包括支撑杆、电机和旋转板,所述支撑杆设置于所述支撑架的一侧,所述电机与所述支撑杆固定连接,并位于所述支撑杆的上方,所述旋转板与所述电机转动连接,并位于所述电机和所述卡合板之间。

19.所述第四气缸将所述中转筐推至所述旋转板的侧面,直至所述卡合板与所述旋转板卡合,使得所述电机可以转动所述中转筐,完成肥料的倾倒。

20.其中,所述长效控释型大颗粒精制高利用率肥料制备装置还包括滑轨和加热板,所述滑轨与所述支撑杆固定连接,并位于所述旋转板的下方,所述加热板与所述滑轨固定连接,并位于所述滑轨的内底壁。

21.所述电机带动所述中转筐旋转后,肥料从所述中转筐内倒入所述滑轨上,肥料沿所述滑轨滑落,所述加热板使得所述滑轨温度上升,从而蒸发肥料中的部分水分,使得包膜材料与肥料不易分离。

22.本实用新型的一种长效控释型大颗粒精制高利用率肥料制备装置,通过将混合好的肥料放入所述压实箱,所述第一气缸带动所述压板向下移动,所述压板与肥料接触,并挤压肥料,通过所述出料孔将肥料压成条状,所述第二气缸带动所述切割刀来回切割,将肥料分离成颗粒状,肥料颗粒落至所述浸泡罐内,所述浸泡罐内设置有液态的包膜材料,肥料颗粒悬浮在所述浸泡罐内,浸泡一段时间后完成包膜,通过上述装置,制造控释肥时,防止出现粘连的情况。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

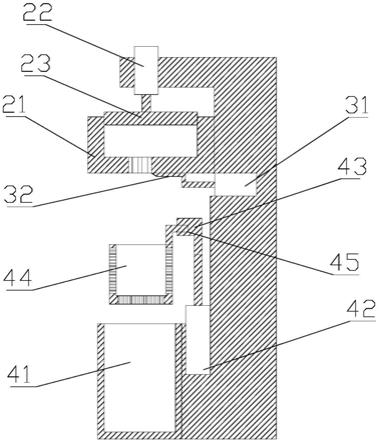

24.图1是本实用新型提供的一种长效控释型大颗粒精制高利用率肥料制备装置的正视图。

25.图2是本实用新型提供的一种长效控释型大颗粒精制高利用率肥料制备装置的剖视图。

26.图3是本实用新型提供的出料孔的分布图。

27.图4是本实用新型提供的滑轨的剖视图。

28.图5本实用新型提供的旋转板的侧视图。

29.1-支撑架、2-压实箱、21-箱体、22-第一气缸、23-压板、24-出料孔、3-切割刀、31-第二气缸、32-分离刀、4-浸泡罐、41-罐体、42-第三气缸、43-l形杆、44-中转筐、45-滑动槽、46-金属板、47-第四气缸、48-电磁铁、49-卡合板、5-支撑杆、6-电机、7-旋转板、8-滑轨、9-加热板、10-收集箱。

具体实施方式

30.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

31.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

32.请参阅图1至图5,本实用新型提供一种长效控释型大颗粒精制高利用率肥料制备装置,所述长效控释型大颗粒精制高利用率肥料制备装置包括支撑架1、压实箱2、切割刀3和浸泡罐4,所述压实箱2、所述切割刀3和所述浸泡罐4均与所述支撑架1固定连接,并从上至下此次排列于所述支撑架1的同一侧;

33.所述压实箱2包括箱体21、第一气缸22和压板23,所述箱体21与所述支撑架1固定连接,并位于所述支撑架1的一侧,所述箱体21的底部间隔均匀设置有多个出料孔24,所述第一气缸22与所述支撑架1固定连接,并位于所述箱体21的上方,所述压板23与所述第一气缸22活动连接,并位于所述箱体21的内部,所述切割刀3包括第二气缸31和分离刀32,所述第二气缸31与所述支撑架1固定连接,并位于所述箱体21的下方,所述分离刀32与所述第二气缸31活动连接,并位于所述出料孔24的下方。

34.在本实施方式中,通过将混合好的肥料放入所述压实箱2,所述第一气缸22带动所述压板23向下移动,所述压板23与肥料接触,并挤压肥料,通过所述出料孔24将肥料压成条状,所述第二气缸31带动所述切割刀3来回切割,将肥料分离成颗粒状,肥料颗粒落至所述浸泡罐4内,所述浸泡罐4内设置有液态的包膜材料,肥料颗粒悬浮在所述浸泡罐4内,浸泡一段时间后完成包膜,通过上述装置,制造控释型大颗粒肥料的时候,防止出现粘连的情况。

35.进一步的,所述浸泡罐4包括罐体41、第三气缸42、l形杆43和中转筐44,所述第三气缸42与所述支撑架1固定连接,并位于所述第二气缸31的下方,所述l形杆43与所述第三气缸42活动连接,并位于所述第三气缸42的上方,所述l形杆43的侧壁设置有滑动槽45,所述中转筐44通过所述滑动槽45与所述l形杆43滑动连接,并位于所述l形杆43的下方,所述罐体41与所述支撑架1固定连接,并位于所述中转筐44的下方。

36.在本实施方式中,被切割后的肥料颗粒进入所述中转筐44内,所述第三气缸42通过所述l形杆43带动所述中转筐44下降至所述罐体41内,肥料颗粒与包膜材料接触,肥料颗粒悬浮在所述浸泡罐4内,并限制在所述中转筐44内,浸泡一段时间后,完成包膜,再通过所述第三气缸42将所述中转筐44抬起。

37.进一步的,所述浸泡罐4还包括金属板46,所述金属板46与所述中转筐44固定连接,并位于所述中转筐44的一侧,所述浸泡罐4还包括第四气缸47,所述第四气缸47与所述罐体41固定连接,并位于所述中转筐44靠近所述金属板46的一侧,所述浸泡罐4还包括电磁铁48,所述电磁铁48与所述第四气缸47活动连接,并位于所述第四气缸47和所述金属板46之间,所述浸泡罐4还包括卡合板49,所述卡合板49与所述中转筐44固定连接,并位于所述中转筐44远离所述金属板46的一侧。

38.在本实施方式中,通过所述金属板46使得所述中转筐44可以被磁力吸附,通过所述电磁铁48产生磁力,从而与所述中转筐44固定,所述第四气缸47可推动所述中转筐44沿所述滑动槽45移动,并脱离所述l形杆43,通过转动所述卡合板49,可以转动所述中转筐44,将完成包膜的肥料倒出,完成卸料。

39.进一步的,所述长效控释型大颗粒精制高利用率肥料制备装置还包括支撑杆5、电机6和旋转板7,所述支撑杆5设置于所述支撑架1的一侧,所述电机6与所述支撑杆5固定连接,并位于所述支撑杆5的上方,所述旋转板7与所述电机6转动连接,并位于所述电机6和所述卡合板49之间。

40.在本实施方式中,所述第四气缸47将所述中转筐44推至所述旋转板7的侧面,直至所述卡合板49与所述旋转板7卡合,使得所述电机6可以转动所述中转筐44,完成肥料的倾倒。

41.进一步的,所述长效控释型大颗粒精制高利用率肥料制备装置还包括滑轨8和加热板9,所述滑轨8与所述支撑杆5固定连接,并位于所述旋转板7的下方,所述加热板9与所述滑轨8固定连接,并位于所述滑轨8的内底壁。

42.在本实施方式中,所述电机6带动所述中转筐44旋转后,肥料从所述中转筐44内倒入所述滑轨8上,肥料沿所述滑轨8滑落,所述加热板9使得所述滑轨8温度上升,从而蒸发肥料中的部分水分,使得包膜材料与肥料不易分离。

43.进一步的,所述长效控释型大颗粒精制高利用率肥料制备装置还包括收集箱10,所述收集箱10与所述支撑杆5固定连接,并位所述滑轨8的下方。

44.在本实施方式中,肥料沿所述滑轨8最终落入所述收集箱10内,完成收集。

45.以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。