一种cpvc电缆保护管的制造方法

技术领域

1.本发明涉及cpvc电缆保护管技术领域,具体为一种cpvc电缆保护管的制造方法。

背景技术:

2.前在生产应用中电力电缆保护管管主要是聚氯乙烯材料,该材料具有较好的耐腐蚀性、加工性能、成本低等优点,但是其耐热性不高、强度低、脆性大、耐冲击性差、阻燃效果差,在生产运输以及施工过程中容易破碎,同时在产热高、信息传输量大、传输环境恶劣的使用环境中容易产生传输故障,现在已经开始使用cpvc材料来制备电力电缆保护管。

3.目前统的cpvc管材具有韧性差、易脆等特点,使其受冲击时易损坏,影响电力电缆正常使用。

4.综上所述,本发明通过设计一种cpvc电缆保护管的制造方法来解决存在的问题。

技术实现要素:

5.本发明的目的在于提供一种cpvc电缆保护管的制造方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种cpvc电缆保护管的制造方法,包括cpvc树脂、pvc树脂、复合弹性体、稳定剂、润滑剂、加工助剂、表面活化改性复合填充剂、抗氧剂以及阻燃助剂,且各成分按照重量比分别为氯化聚氯乙烯树脂100~120份、pvc树脂45~50份、复合弹性体30~50份、稳定剂10~15份、润滑剂5~8份、加工助剂10~15份、表面活化改性复合填充剂40~50份、抗氧剂4~8份以及阻燃助剂15~25份。

8.作为本发明优选的方案,包括以下步骤:

9.s1,将cpvc树脂,pvc树脂以及复合弹性体分别送入真空干燥箱中进行真空干燥处理,真空干燥处理的压力为0.15mpa~0.17mpa,干燥处理的温度为80℃,保温2h,然后每小时依次上升4℃,直至温度达到100℃,保温1h后取出;

10.s2,将干燥后的cpvc树脂,pvc树脂以及复合弹性体送入反应釜中,密闭后用氮气置换3~4次,升温到65℃~70℃后,使用电动搅拌器在300r/min~400r/min的转速下均匀搅拌3h~3.5h,再向反应釜中加入表面活化改性复合填充剂,抗氧剂以及阻燃助剂,升温到105℃~110℃,反应釜中的物料进行初步融合,融合时间为1h~2h;

11.s3,将混合料加入真空捏合机内,继续加入稳定剂,润滑剂以及加工助剂,在115℃~125℃的环境下捏和,捏和时间为1h~2h,将捏和后的混合物送入注入双螺杆挤出机中进行挤出造粒后,将得到的原料颗粒用真空上料机上到料斗中,经料筒和模具升温塑化后,由模具挤出,冷却定型,得到cpvc电缆保护管。

12.作为本发明优选的方案,所述稳定剂为复合铅盐稳定剂,润滑剂为聚乙烯蜡,加工助剂由丁腈橡胶、钙粉、木糖醇、柠檬酸铈以及甘油锌按照质量比3∶1∶2∶1∶1混合制成,抗氧剂为酚类抗氧化剂,阻燃助剂由磷酸乙醇胺和聚乳酸在熔融状态下共混制得。

13.作为本发明优选的方案,所述复合弹性体由abs树脂、cpe树脂、硅酸酯、乙炔基环己醇、硅烷偶联剂以及甘油混合制成,且各成分按照重量比分别为abs树脂50~75份、cpe树脂50~80份、硅酸酯20~25份、乙炔基环己醇10~15份、硅烷偶联剂5~8份以及甘油50~80份。

14.作为本发明优选的方案,所述复合弹性体的制备方法包括以下步骤:

15.s11,将abs树脂、cpe树脂以及甘油送入混炼机中,在75℃~80℃的温度和400r/min~480r/min的转速条件下,搅拌混合110min~130min,再将硅酸酯、乙炔基环己醇以及硅烷偶联剂送入混炼机中,降温至50℃~60℃,以相同的转速继续混料45min~50min,最后冷却到室温后取出,得到混合料;

16.s12,将混合料送入双螺旋挤出机中进行挤出造粒,得到复合弹性体。

17.作为本发明优选的方案,所述表面活化改性复合填充剂由纳米碳酸钙、纳米白炭黑、乙烯-丙烯酸乙酯共聚物、甲醇、去离子水、乙烯基三氯硅烷以及氢氧化钠溶液混合制成,且各成分按照重量比分别为纳米碳酸钙90~120份、纳米白炭黑80~120份、乙烯-丙烯酸乙酯共聚物100~120份、甲醇80~100份、去离子水150~180份、乙烯基三氯硅烷25~35份以及氢氧化钠溶液100~150份。

18.作为本发明优选的方案,所述表面活化改性复合填充剂的制备方法包括以下步骤:

19.s21,将纳米碳酸钙和纳米白炭黑送入混料罐中,通入二氧化碳后加热干燥30min,再将经过加热干燥的微晶淀粉加入超声波乳化分散器中,加入氢氧化钠溶液,进行超声分散处理,处理后得到超声分散处理混合液,备用;

20.s22,把超声分散处理混合液过筛去除大颗粒沉淀,向过筛后的超声分散处理混合液中投入乙烯-丙烯酸乙酯共聚物和甲醇,并放入磁力搅拌器中,磁力搅拌40min,抽滤,将抽滤后的产物在120℃~125℃下干燥3.5h,使用去离子水冲洗5~8次,再送入马弗炉中,在140℃~145℃下煅烧4.5h,冷却,然后加入乙烯基三氯硅烷,混合均匀后在110℃的温度保温放置5.5h~6h,得到表面活化改性复合填充剂。

21.作为本发明优选的方案,所述s3中料筒温度180℃,模具温度190℃。

22.作为本发明优选的方案,所述s3中双螺杆挤出机的模筒一区温度为215℃,模筒二区温度为205℃,模筒三区温度为195℃,模筒四区温度为185℃,模筒五区温度为185℃,口模一区温度为205℃,口模二区温度为195℃,口模三区温度为185℃。

23.作为本发明优选的方案,所述氢氧化钠溶液的质量分数为5%。

24.与现有技术相比,本发明的有益效果是:

25.1、本发明中,通过设置在制造过程中加入表面活化改性复合填充剂,经过表面活化改性处理后纳米碳酸钙和纳米白炭黑的表面包覆一层乙烯-丙烯酸乙酯共聚物,乙烯-丙烯酸乙酯共聚物的极性与cpvc树脂极性相似,从而增加纳米碳酸钙和纳米白炭黑与cpvc树脂的相容性和分子链间的结合力,使纳米碳酸钙和纳米白炭黑能均匀分散在cpvc树脂基体材料中,并与cpvc树脂形成分子链间的物理交联,交联体系可以均匀分布受力载荷,达到增强、增韧的效果,从而使cpvc树脂的抗冲击性能得到很大的提升的形成,而弹性复合体内的abs-cpe复合结构在加入cpvc后,具有协同增韧作用,同时加工助剂中的丁腈橡胶与cpvc、pvc有极好的相溶性,可提高产品的耐油、耐寒、抗老化抗湿滑等性能,保持良好的理机械性

能,使产品在室温或低温下具有很高的抗冲击性,可提高的抗冲击强度,进一步提高cpvc电力电缆保护管的拉伸强度和冲击韧性。

26.2、本发明中,通过设置加入含有剂木糖醇、柠檬酸铈以及甘油锌的加工助剂,能够提高了体系的塑化速度,改善了体系的加工性能,从而提高cpvc电缆保护管的热稳定性和力学性能,使其具有很好的耐热温性能和抵抗变形的能力。

27.3、本发明中,通过设置加入由磷酸乙醇胺和聚乳酸在熔融状态下共混制得的阻燃助剂,磷酸乙醇胺受热后会使聚乳酸表面脱水,生成非挥发性磷氧化物及聚磷酸覆盖于cpvc电缆保护管外的不规则的纤维网络表面,能够阻挡氧气进入,从而改善cpvc电缆保护管的结构强度和阻燃性。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.本发明提供一种技术方案:

31.一种cpvc电缆保护管的制造方法,包括cpvc树脂、pvc树脂、复合弹性体、稳定剂、润滑剂、加工助剂、表面活化改性复合填充剂、抗氧剂以及阻燃助剂,且各成分按照重量比分别为氯化聚氯乙烯树脂100~120份、pvc树脂45~50份、复合弹性体30~50份、稳定剂10~15份、润滑剂5~8份、加工助剂10~15份、表面活化改性复合填充剂40~50份、抗氧剂4~8份以及阻燃助剂15~25份。

32.进一步的,包括以下步骤:

33.s1,将cpvc树脂,pvc树脂以及复合弹性体分别送入真空干燥箱中进行真空干燥处理,真空干燥处理的压力为0.15mpa~0.17mpa,干燥处理的温度为80℃,保温2h,然后每小时依次上升4℃,直至温度达到100℃,保温1h后取出;

34.s2,将干燥后的cpvc树脂,pvc树脂以及复合弹性体送入反应釜中,密闭后用氮气置换3~4次,升温到65℃~70℃后,使用电动搅拌器在300r/min~400r/min的转速下均匀搅拌3h~3.5h,再向反应釜中加入表面活化改性复合填充剂,抗氧剂以及阻燃助剂,升温到105℃~110℃,反应釜中的物料进行初步融合,融合时间为1h~2h;

35.s3,将混合料加入真空捏合机内,继续加入稳定剂,润滑剂以及加工助剂,在115℃~125℃的环境下捏和,捏和时间为1h~2h,将捏和后的混合物送入注入双螺杆挤出机中进行挤出造粒后,将得到的原料颗粒用真空上料机上到料斗中,经料筒和模具升温塑化后,由模具挤出,冷却定型,得到cpvc电缆保护管。

36.进一步的,所述稳定剂为复合铅盐稳定剂,润滑剂为聚乙烯蜡,加工助剂由丁腈橡胶、钙粉、木糖醇、柠檬酸铈以及甘油锌按照质量比3∶1∶2∶1∶1混合制成,抗氧剂为酚类抗氧

化剂,阻燃助剂由磷酸乙醇胺和聚乳酸在熔融状态下共混制得。

37.进一步的,所述复合弹性体由abs树脂、cpe树脂、硅酸酯、乙炔基环己醇、硅烷偶联剂以及甘油混合制成,且各成分按照重量比分别为abs树脂50~75份、cpe树脂50~80份、硅酸酯20~25份、乙炔基环己醇10~15份、硅烷偶联剂5~8份以及甘油50~80份。

38.进一步的,所述复合弹性体的制备方法包括以下步骤:

39.s11,将abs树脂、cpe树脂以及甘油送入混炼机中,在75℃~80℃的温度和400r/min~480r/min的转速条件下,搅拌混合110min~130min,再将硅酸酯、乙炔基环己醇以及硅烷偶联剂送入混炼机中,降温至50℃~60℃,以相同的转速继续混料45min~50min,最后冷却到室温后取出,得到混合料;

40.s12,将混合料送入双螺旋挤出机中进行挤出造粒,得到复合弹性体。

41.进一步的,所述表面活化改性复合填充剂由纳米碳酸钙、纳米白炭黑、乙烯-丙烯酸乙酯共聚物、甲醇、去离子水、乙烯基三氯硅烷以及氢氧化钠溶液混合制成,且各成分按照重量比分别为纳米碳酸钙90~120份、纳米白炭黑80~120份、乙烯-丙烯酸乙酯共聚物100~120份、甲醇80~100份、去离子水150~180份、乙烯基三氯硅烷25~35份以及氢氧化钠溶液100~150份。

42.进一步的,所述表面活化改性复合填充剂的制备方法包括以下步骤:

43.s21,将纳米碳酸钙和纳米白炭黑送入混料罐中,通入二氧化碳后加热干燥30min,再将经过加热干燥的微晶淀粉加入超声波乳化分散器中,加入氢氧化钠溶液,进行超声分散处理,处理后得到超声分散处理混合液,备用;

44.s22,把超声分散处理混合液过筛去除大颗粒沉淀,向过筛后的超声分散处理混合液中投入乙烯-丙烯酸乙酯共聚物和甲醇,并放入磁力搅拌器中,磁力搅拌40min,抽滤,将抽滤后的产物在120℃~125℃下干燥3.5h,使用去离子水冲洗5~8次,再送入马弗炉中,在140℃~145℃下煅烧4.5h,冷却,然后加入乙烯基三氯硅烷,混合均匀后在110℃的温度保温放置5.5h~6h,得到表面活化改性复合填充剂。

45.进一步的,所述s3中料筒温度180℃,模具温度190℃。

46.进一步的,所述s3中双螺杆挤出机的模筒一区温度为215℃,模筒二区温度为205℃,模筒三区温度为195℃,模筒四区温度为185℃,模筒五区温度为185℃,口模一区温度为205℃,口模二区温度为195℃,口模三区温度为185℃。

47.进一步的,所述氢氧化钠溶液的质量分数为5%。

48.具体实施案例

49.实施案例1:

50.称取纳米碳酸钙90份、纳米白炭黑80份、乙烯-丙烯酸乙酯共聚物100份、甲醇80份、去离子水150份、乙烯基三氯硅烷25份以及氢氧化钠溶液100份;

51.将纳米碳酸钙和纳米白炭黑送入混料罐中,通入二氧化碳后加热干燥30min,再将经过加热干燥的微晶淀粉加入超声波乳化分散器中,加入氢氧化钠溶液,进行超声分散处理,处理后得到超声分散处理混合液,备用,把超声分散处理混合液过筛去除大颗粒沉淀,向过筛后的超声分散处理混合液中投入乙烯-丙烯酸乙酯共聚物和甲醇,并放入磁力搅拌器中,磁力搅拌40min,抽滤,将抽滤后的产物在120℃下干燥3.5h,使用去离子水冲洗8次,再送入马弗炉中,在145℃下煅烧4.5h,冷却,然后加入乙烯基三氯硅烷,混合均匀后在110

℃的温度保温放置6h,得到表面活化改性复合填充剂;

52.称取abs树脂50份、cpe树脂50份、硅酸酯20份、乙炔基环己醇10份、硅烷偶联剂5份以及甘油500份;

53.将abs树脂、cpe树脂以及甘油送入混炼机中,在75℃的温度和400r/min的转速条件下,搅拌混合110min,再将硅酸酯、乙炔基环己醇以及硅烷偶联剂送入混炼机中,降温至50℃,以相同的转速继续混料45min,最后冷却到室温后取出,得到混合料,将混合料送入双螺旋挤出机中进行挤出造粒,得到复合弹性体;

54.称取氯化聚氯乙烯树脂100份、pvc树脂45份、复合弹性体30份、稳定剂10份、润滑剂5份、加工助剂10份、表面活化改性复合填充剂40份、抗氧剂4份以及阻燃助剂15份;

55.将cpvc树脂,pvc树脂以及复合弹性体分别送入真空干燥箱中进行真空干燥处理,真空干燥处理的压力为0.15mpa,干燥处理的温度为80℃,保温2h,然后每小时依次上升4℃,直至温度达到100℃,保温1h后取出,将干燥后的cpvc树脂,pvc树脂以及复合弹性体送入反应釜中,密闭后用氮气置换3次,升温到65℃后,使用电动搅拌器在300r/min的转速下均匀搅拌3h,再向反应釜中加入表面活化改性复合填充剂,抗氧剂以及阻燃助剂,升温到105℃,反应釜中的物料进行初步融合,融合时间为1h,将混合料加入真空捏合机内,继续加入稳定剂,润滑剂以及加工助剂,在115℃的环境下捏和,捏和时间为1h,将捏和后的混合物送入注入双螺杆挤出机中进行挤出造粒,双螺杆挤出机的模筒一区温度为215℃,模筒二区温度为205℃,模筒三区温度为195℃,模筒四区温度为185℃,模筒五区温度为185℃,口模一区温度为205℃,口模二区温度为195℃,口模三区温度为185℃,将得到的原料颗粒用真空上料机上到料斗中,经料筒和模具升温塑化后,料筒温度180℃,模具温度190℃,由模具挤出,冷却定型,得到cpvc电缆保护管。

56.实施案例2:

57.称取纳米碳酸钙90份、纳米白炭黑80份、乙烯-丙烯酸乙酯共聚物100份、甲醇80份、去离子水150份、乙烯基三氯硅烷25份以及氢氧化钠溶液100份;

58.将纳米碳酸钙和纳米白炭黑送入混料罐中,通入二氧化碳后加热干燥30min,再将经过加热干燥的微晶淀粉加入超声波乳化分散器中,加入氢氧化钠溶液,进行超声分散处理,处理后得到超声分散处理混合液,备用,把超声分散处理混合液过筛去除大颗粒沉淀,向过筛后的超声分散处理混合液中投入乙烯-丙烯酸乙酯共聚物和甲醇,并放入磁力搅拌器中,磁力搅拌40min,抽滤,将抽滤后的产物在120℃下干燥3.5h,使用去离子水冲洗8次,再送入马弗炉中,在145℃下煅烧4.5h,冷却,然后加入乙烯基三氯硅烷,混合均匀后在110℃的温度保温放置6h,得到表面活化改性复合填充剂;

59.称取abs树脂50份、cpe树脂50份、硅酸酯20份、乙炔基环己醇10份、硅烷偶联剂5份以及甘油500份;

60.将abs树脂、cpe树脂以及甘油送入混炼机中,在75℃的温度和400r/min的转速条件下,搅拌混合110min,再将硅酸酯、乙炔基环己醇以及硅烷偶联剂送入混炼机中,降温至50℃,以相同的转速继续混料45min,最后冷却到室温后取出,得到混合料,将混合料送入双螺旋挤出机中进行挤出造粒,得到复合弹性体;

61.称取氯化聚氯乙烯树脂100份、pvc树脂45份、复合弹性体40份、稳定剂10份、润滑剂5份、加工助剂10份、表面活化改性复合填充剂45份、抗氧剂4份以及阻燃助剂15份;

62.将cpvc树脂,pvc树脂以及复合弹性体分别送入真空干燥箱中进行真空干燥处理,真空干燥处理的压力为0.15mpa,干燥处理的温度为80℃,保温2h,然后每小时依次上升4℃,直至温度达到100℃,保温1h后取出,将干燥后的cpvc树脂,pvc树脂以及复合弹性体送入反应釜中,密闭后用氮气置换3次,升温到65℃后,使用电动搅拌器在300r/min的转速下均匀搅拌3h,再向反应釜中加入表面活化改性复合填充剂,抗氧剂以及阻燃助剂,升温到105℃,反应釜中的物料进行初步融合,融合时间为1h,将混合料加入真空捏合机内,继续加入稳定剂,润滑剂以及加工助剂,在115℃的环境下捏和,捏和时间为1h,将捏和后的混合物送入注入双螺杆挤出机中进行挤出造粒,双螺杆挤出机的模筒一区温度为215℃,模筒二区温度为205℃,模筒三区温度为195℃,模筒四区温度为185℃,模筒五区温度为185℃,口模一区温度为205℃,口模二区温度为195℃,口模三区温度为185℃,将得到的原料颗粒用真空上料机上到料斗中,经料筒和模具升温塑化后,料筒温度180℃,模具温度190℃,由模具挤出,冷却定型,得到cpvc电缆保护管。

63.实施案例3:

64.称取纳米碳酸钙90份、纳米白炭黑80份、乙烯-丙烯酸乙酯共聚物100份、甲醇80份、去离子水150份、乙烯基三氯硅烷25份以及氢氧化钠溶液100份;

65.将纳米碳酸钙和纳米白炭黑送入混料罐中,通入二氧化碳后加热干燥30min,再将经过加热干燥的微晶淀粉加入超声波乳化分散器中,加入氢氧化钠溶液,进行超声分散处理,处理后得到超声分散处理混合液,备用,把超声分散处理混合液过筛去除大颗粒沉淀,向过筛后的超声分散处理混合液中投入乙烯-丙烯酸乙酯共聚物和甲醇,并放入磁力搅拌器中,磁力搅拌40min,抽滤,将抽滤后的产物在120℃下干燥3.5h,使用去离子水冲洗8次,再送入马弗炉中,在145℃下煅烧4.5h,冷却,然后加入乙烯基三氯硅烷,混合均匀后在110℃的温度保温放置6h,得到表面活化改性复合填充剂;

66.称取abs树脂50份、cpe树脂50份、硅酸酯20份、乙炔基环己醇10份、硅烷偶联剂5份以及甘油500份;

67.将abs树脂、cpe树脂以及甘油送入混炼机中,在75℃的温度和400r/min的转速条件下,搅拌混合110min,再将硅酸酯、乙炔基环己醇以及硅烷偶联剂送入混炼机中,降温至50℃,以相同的转速继续混料45min,最后冷却到室温后取出,得到混合料,将混合料送入双螺旋挤出机中进行挤出造粒,得到复合弹性体;

68.称取氯化聚氯乙烯树脂100份、pvc树脂45份、复合弹性体50份、稳定剂10份、润滑剂5份、加工助剂10份、表面活化改性复合填充剂50份、抗氧剂4份以及阻燃助剂15份;

69.将cpvc树脂,pvc树脂以及复合弹性体分别送入真空干燥箱中进行真空干燥处理,真空干燥处理的压力为0.15mpa,干燥处理的温度为80℃,保温2h,然后每小时依次上升4℃,直至温度达到100℃,保温1h后取出,将干燥后的cpvc树脂,pvc树脂以及复合弹性体送入反应釜中,密闭后用氮气置换3次,升温到65℃后,使用电动搅拌器在300r/min的转速下均匀搅拌3h,再向反应釜中加入表面活化改性复合填充剂,抗氧剂以及阻燃助剂,升温到105℃,反应釜中的物料进行初步融合,融合时间为1h,将混合料加入真空捏合机内,继续加入稳定剂,润滑剂以及加工助剂,在115℃的环境下捏和,捏和时间为1h,将捏和后的混合物送入注入双螺杆挤出机中进行挤出造粒,双螺杆挤出机的模筒一区温度为215℃,模筒二区温度为205℃,模筒三区温度为195℃,模筒四区温度为185℃,模筒五区温度为185℃,口模

一区温度为205℃,口模二区温度为195℃,口模三区温度为185℃,将得到的原料颗粒用真空上料机上到料斗中,经料筒和模具升温塑化后,料筒温度180℃,模具温度190℃,由模具挤出,冷却定型,得到cpvc电缆保护管。

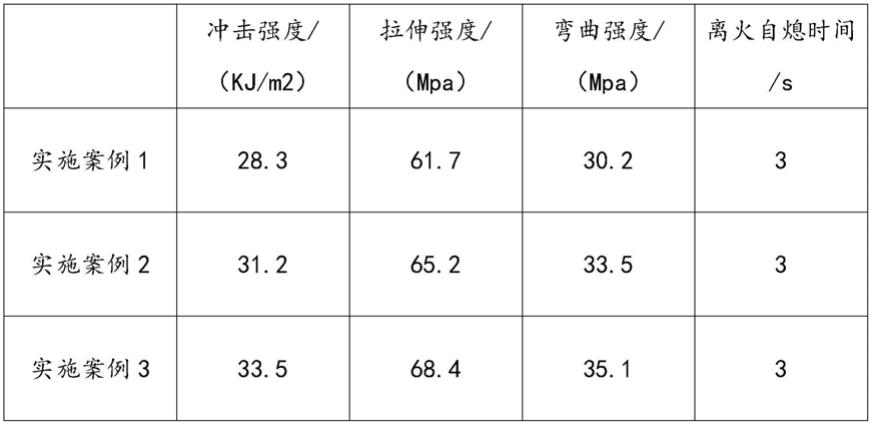

70.将上述实施案例1至实施案例3制造出的cpvc电缆保护管进行性能测试,测试结果如表1所示

71.表1 cpvc电缆保护管性能测试结果表

[0072][0073]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。