1.本实用新型涉及车辆拖引技术领域,更具体地说,它涉及一种智能拖车牵引系统。

背景技术:

2.在日常生活中,车辆已经成为我们必不可少的交通工具了,在车辆日常的行驶过程中,由于各种各样的因素,车辆时常会出现刹车失灵、燃油用尽、爆胎、底壳漏机油等车辆抛锚问题,此时的车辆一般无法自行运动;因此通过在故障车辆上挂设上拖车绳,拖车绳另一端挂在正常行驶的牵引车辆上,在牵引车辆的牵引过程中,将故障车辆牵引前行至维修处。但是,由于故障车辆和路况情况不同,因此在牵引过程中,需要牵引车辆和故障车辆之间的良好配合才能保证牵引车辆和故障车辆之间不会相撞;特别遇到下坡和紧急刹车的情况时,如果牵引车辆和故障车辆之间的距离以及牵引力控制发生失误,两车之间极易发生相撞且产生很大的冲击力将车身损坏。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种智能拖车牵引系统,其通过感应单元对拖车绳中的拉力进行感应、处理、转化并实时显示,从而控制牵引车的速度以及与故障车之间距离,从而协助操作人员对拖车过程过程进行智能化判断和辅助,有利于操作人员控制拖车过程,减少拖车过程中的控制失误所造成的意外。

4.为实现上述目的,本实用新型提供了如下技术方案:一种智能拖车牵引系统,包括:

5.故障车;

6.牵引车,位于所述故障车前端,用于牵引所述故障车;

7.拖车绳,位于所述故障车与所述牵引车之间,用于连接所述牵引车与所述故障车;

8.拉力监控模块,包括感应单元、信息处理中心以及便于牵引车内驾驶员及时观测的实时显示面板,所述感应单元用于感应拖车绳拉力变化并发送拉力变化信号至信息处理中心,所述信息处理中心接收、处理并转化来自感应单元的信号,并输出至所述实时显示面板实时显示拖车过程中的拉力变化。

9.通过采用上述技术方案,通过感应单元对拖车绳中的拉力进行感应,将感应后的拉力变化信号发送到信息处理中心,信息处理中心接收、处理并转化来自感应单元的信号,将可视化信号输出到实施显示面板中,进行实时显示,牵引车内的操作人员通过实时显示面板中的信号信息,从而控制牵引车的速度以及与故障车之间距离,从而协助操作人员对拖车过程过程进行智能化判断和辅助,有利于操作人员控制拖车过程,减少拖车过程中的控制失误所造成的意外。

10.进一步地,所述感应单元包括拉力传感器,所述拖车绳两端的防脱钩靠近牵引车和故障车的位置至少设置有一个拉力传感器。

11.通过采用上述技术方案,由于拖车绳两端靠近牵引车和故障车的位置带有防脱

钩,上述两处在拖车过程中容易与防脱钩之间发生磨损,当拉伸力度大时,这上述两处相比较于拖车绳其他位置更容易出现断裂,因此通过在上述两处至少设置有一个拉力传感器后,便于及时反应上述两处的拉力变化,从而及时显示并作出处理。

12.进一步地,所述感应单元包括力致变色涂料以及视觉传感器,所述力致变色涂料对拖车绳进行改性成为改性拖车绳索,所述视觉传感器能够感应所述改性拖车绳索颜色变化并发送信号至信息处理中心。

13.通过采用上述技术方案,由于拖车绳经长时间牵拉过程中,容易出现磨损以及扭曲损坏等,通过力致变色涂料对拖车绳进行改性后所得到的改性拖车绳索用于拖车过程中,当拖车绳的拉力发生变化时使得力致变色材料发生颜色变化,视觉传感器捕捉颜色变化,并将颜色变化信号发送到信息处理中心,信息处理中心进行处理和转化,通过实时显示面板进行显示;通过力致变色材料感应拖车绳在拖车过程中的拉力变化并将拉力变化通过颜色呈现,再通过视觉传感器捕捉颜色变化发送至信息处理中心进行处理,从而避免拖车绳长时间牵引过程中所出现的磨损以及扭曲损坏等对于电子元件的影响,进一步有利于操作人员控制拖车过程,进而减少拖车过程中的控制失误所造成的意外。

14.进一步地,所述牵引车与故障车相互靠近的一端分别设置有一位置传感器,各所述位置传感器均与信息处理中心连接。

15.通过采用上述技术方案,由于拖车过程中,牵引车与故障车之间的距离也影响到拖车过程,因此通过在牵引车与故障车相互靠近的一端分别设置有一位置传感器,能够及时对牵引车和故障车的位置分别进行感应,从而确定牵引车和故障车的位置,从而计算牵引车与故障车之间的距离。

16.综上所述,本实用新型具有以下有益效果:

17.第一,由于本实用新型采用感应单元对拖车绳中的拉力进行感应,将感应后的拉力变化信号发送到信息处理中心,信息处理中心接收、处理并转化来自感应单元的信号,将可视化信号输出到实施显示面板中,进行实时显示,牵引车内的操作人员通过实时显示面板中的信号信息,从而控制牵引车的速度以及与故障车之间距离,从而协助操作人员对拖车过程过程进行智能化判断和辅助,有利于操作人员控制拖车过程,减少拖车过程中的控制失误所造成的意外。

18.第二,本实用新型中优选采用改性拖车绳索,由于拖车绳经长时间牵拉过程中,容易出现磨损以及扭曲损坏等,通过力致变色涂料对拖车绳进行改性后所得到的改性拖车绳索用于拖车过程中,当拖车绳的拉力发生变化时使得力致变色材料发生颜色变化,视觉传感器捕捉颜色变化,并将颜色变化信号发送到信息处理中心,信息处理中心进行处理和转化,通过实时显示面板进行显示;通过力致变色材料感应拖车绳在拖车过程中的拉力变化并将拉力变化通过颜色呈现,再通过视觉传感器捕捉颜色变化发送至信息处理中心进行处理,从而避免拖车绳长时间牵引过程中所出现的磨损以及扭曲损坏等对于电子元件的影响,进一步有利于操作人员控制拖车过程,进而减少拖车过程中的控制失误所造成的意外。

19.第三、本实用新型通过采用低温等离子体放电活化处理尼龙纤维,通过将尼龙纤维置于氩气保护环境中,经过低温等离子体放电处理进行活化处理,激发出尼龙纤维的自由基团,能够与力致变色涂料之间进行接枝聚合过程,加强了尼龙纤维与力致变色涂料之间结合的坚固性。

附图说明

20.图1是本实用新型中的实施例1的拖车过程的整体示意图;

21.图2是实现本实用新型中的实施例1中的拖车绳拉力变化时的感应模块的流程连接图;

22.图3是本实用新型中的实施例2的拖车过程的整体示意图;

23.图4是实现本实用新型中的实施例2中的拖车绳拉力变化时的感应模块的流程连接图;

24.图5是本实用新型中的实施例3-7的拖车过程的整体示意图;

25.图6是实现本实用新型中的实施例3-7中的改性拖车绳索拉力变化时的感应模块的流程连接图;

26.图7是本实用新型中的实施例8的拖车过程的整体示意图;

27.图8是实现本实用新型中的实施例8中的的改性拖车绳索拉力变化时的感应模块的流程连接图。

28.图中,1、故障车;2、牵引车;3、拖车绳;4、拉力传感器;5、改性拖车绳索;51、视觉传感器;6、信息处理单元;7、实时显示面板;8、位置传感器。

具体实施方式

29.以下结合实施例对本实用新型作进一步详细说明。

30.活化尼龙纤维的制备例

31.活化尼龙纤维经由以下步骤处理所得:先将尼龙纤维置于氩气保护环境中,经过低温等离子体放电活化处理,低温等离子体放电活化处理过程中的处理压力为95pa,处理功率为190w,处理时间为35s,到活化尼龙纤维。

32.改性拖车绳索5的制备例

33.改性拖车绳索5的制备例1

34.s1、制备力致变色涂料:

35.s11、端异氰酸基聚氨酯预聚物的制备:按n(nco):n(oh)=1.3:1,分别称取甲苯二异氰酸酯和聚乙二醇,将聚乙二醇加入三口烧瓶中,于110℃下减压干燥2h后,降低至反应温度为90℃;之后加入甲苯二异氰酸酯,恒温反应3.5h后,得到端异氰酸基聚氨酯预聚物;

36.s12、端异氰酸基螺吡喃衍生物的制备:按n(nco):n(oh)=1.2:1,分别称取端异氰酸基聚氨酯预聚物和双羟基螺吡喃,并将其置于反应瓶中,然后向反应瓶中加入催化剂二月桂酸二丁基锡,在温度为90℃下恒温搅拌反应2h,得到端异氰酸基螺吡喃衍生物,即为所得到的力致变色涂料;

37.s2、改性拖车绳索5的制备:

38.s21、向步骤s1所得到的力致变色涂料与活化尼龙纤维混合成混合物;向混合物中加入接枝改性剂和抗氧化剂,力致变色涂料、活化尼龙纤维、接枝改性剂与抗氧化剂重量份分别为:力致变色涂料25份,活化尼龙纤维50份,接枝改性剂1份,抗氧化剂1份;并于温度为75℃且压力为0.8mpa的条件下保温20h,保温期间并进行不断震荡,得到改性混合物;

39.s22、将步骤s21所得到的改性混合物温度于80℃下减压干燥2h后,降低温度为55℃,得到改性尼龙纤维;

40.s23、向步骤s22所得到的改性尼龙纤维通过拖车绳3编织生产线编织成为改性拖车绳索5。

41.本制备例中的活化尼龙纤维由活化尼龙纤维的制备例所制备而得。

42.改性拖车绳索5的制备例2

43.s1、制备力致变色涂料:

44.s11、端异氰酸基聚氨酯预聚物的制备:按n(nco):n(oh)=1.3:1,分别称取甲苯二异氰酸酯和聚乙二醇,将聚乙二醇加入三口烧瓶中,于110℃下减压干燥2h后,降低至反应温度为90℃;之后加入甲苯二异氰酸酯,恒温反应3.5h后,得到端异氰酸基聚氨酯预聚物;

45.s12、端异氰酸基螺吡喃衍生物的制备:按n(nco):n(oh)=1.2:1,分别称取端异氰酸基聚氨酯预聚物和双羟基螺吡喃,并将其置于反应瓶中,然后向反应瓶中加入催化剂二月桂酸二丁基锡,在温度为90℃下恒温搅拌反应2h,得到端异氰酸基螺吡喃衍生物,即为所得到的力致变色涂料;

46.s2、改性拖车绳索5的制备:

47.s21、向步骤s1所得到的力致变色涂料与活化尼龙纤维混合成混合物;向混合物中加入接枝改性剂和抗氧化剂,力致变色涂料、活化尼龙纤维、接枝改性剂与抗氧化剂重量份分别为:力致变色涂料27.5份,活化尼龙纤维54份,接枝改性剂1.5份,抗氧化剂2份;并于温度为75℃且压力为0.8mpa的条件下保温22h,保温期间并进行不断震荡,得到改性混合物;

48.s22、将步骤s21所得到的改性混合物温度于80℃下减压干燥2h后,降低温度为55℃,得到改性尼龙纤维;

49.s23、向步骤s22所得到的改性尼龙纤维通过拖车绳3编织生产线编织成为改性拖车绳索5。

50.本制备例中的活化尼龙纤维由活化尼龙纤维的制备例所制备而得。

51.改性拖车绳索5的制备例3

52.s1、制备力致变色涂料:

53.s11、端异氰酸基聚氨酯预聚物的制备:按n(nco):n(oh)=1.3:1,分别称取甲苯二异氰酸酯和聚乙二醇,将聚乙二醇加入三口烧瓶中,于110℃下减压干燥2h后,降低至反应温度为90℃;之后加入甲苯二异氰酸酯,恒温反应3.5h后,得到端异氰酸基聚氨酯预聚物;

54.s12、端异氰酸基螺吡喃衍生物的制备:按n(nco):n(oh)=1.2:1,分别称取端异氰酸基聚氨酯预聚物和双羟基螺吡喃,并将其置于反应瓶中,然后向反应瓶中加入催化剂二月桂酸二丁基锡,在温度为90℃下恒温搅拌反应2h,得到端异氰酸基螺吡喃衍生物,即为所得到的力致变色涂料;

55.s2、改性拖车绳索5的制备:

56.s21、向步骤s1所得到的力致变色涂料与活化尼龙纤维混合成混合物;向混合物中加入接枝改性剂和抗氧化剂,力致变色涂料、活化尼龙纤维、接枝改性剂与抗氧化剂重量份分别为:力致变色涂料30份,活化尼龙纤维58份,接枝改性剂2份,抗氧化剂3份;并于温度为75℃且压力为0.8mpa的条件下保温24h,保温期间并进行不断震荡,得到改性混合物;

57.s22、将步骤s21所得到的改性混合物温度于80℃下减压干燥2h后,降低温度为55℃,得到改性尼龙纤维;

58.s23、向步骤s22所得到的改性尼龙纤维通过拖车绳3编织生产线编织成为改性拖

车绳索5。

59.本制备例中的活化尼龙纤维由活化尼龙纤维的制备例所制备而得。

60.改性拖车绳索5的制备例4

61.本制备例与改性拖车绳索5的制备例1的不同之处在于,本制备例中的s21:向步骤s1所得到的力致变色涂料与活化尼龙纤维混合成混合物;向混合物中加入接枝改性剂和抗氧化剂,力致变色涂料、活化尼龙纤维、接枝改性剂与抗氧化剂重量份分别为:力致变色涂料25份,活化尼龙纤维50份,接枝改性剂1份,抗氧化剂1份;并于温度为77.5℃且压力为0.9mpa的条件下保温20h,保温期间并进行不断震荡,得到改性混合物。

62.本制备例中的活化尼龙纤维由活化尼龙纤维的制备例所制备而得。

63.改性拖车绳索5的制备例5

64.本制备例与改性拖车绳索5的制备例1的不同之处在于,本制备例中的s21:向步骤s1所得到的力致变色涂料与活化尼龙纤维混合成混合物;向混合物中加入接枝改性剂和抗氧化剂,力致变色涂料、活化尼龙纤维、接枝改性剂与抗氧化剂重量份分别为:力致变色涂料25份,活化尼龙纤维50份,接枝改性剂1份,抗氧化剂1份;并于温度为80℃且压力为1mpa的条件下保温20h,保温期间并进行不断震荡,得到改性混合物。

65.本制备例中的活化尼龙纤维由活化尼龙纤维的制备例所制备而得。

66.实施例

67.实施例1

68.为本实用新型所公开的一种智能拖车牵引系统,包括:故障车1;牵引车2,位于故障车1前端,用于牵引故障车1至维修处;拖车绳3,位于故障车1与牵引车2之间,用于连接牵引车2与故障车1;拉力监控模块,包括感应单元、信息处理中心、实时显示面板7,感应单元用于感应拖车绳3拉力变化并发送拉力变化信号至信息处理中心,信息处理中心接收、处理并转化来自感应单元的信号,并输出至实时显示面板7,实时显示面板7位于牵引车2内的显示面板上,便于驾驶员及时观测拖车过程中的拉力变化。

69.感应单元包括拉力传感器4,拖车绳3两端的防脱钩靠近牵引车2和故障车1的位置至少设置有一个拉力传感器4,两端的拉力传感器4分别位于拖车绳3两端的防脱钩的位置,用于感应拖车绳3两端的拉力变化;拖车绳3中间位置还设置有多个沿拖车绳3轴线方向均匀分布的拉力传感器4,便于感应拖车绳3中部的拉力变化。

70.实施例1的实施原理为:当需要拖车时,先将拖车绳3的两端的防脱钩分别挂在牵引车2后端和故障车1前端,随着拖车过程的进行,拉力传感器4感应到拖车绳3的拉力变化,并将该变化转化成输入信号,发送至信息处理中心,信息处理中心接收来自拉力传感器4的拉力信号,进行处理后输出至实时显示面板7上;牵引车2内的驾驶员观测到实时显示面板7的显示数值后,再根据所处的环境及时调整牵引车2的速度,从而使牵引车2与故障车1之间保持相应的距离。

71.实施例2

72.本实施例与实施例1的不同之处在于,在本实施例中,牵引车2与故障车1相互靠近的一端分别设置有一位置传感器8,各位置传感器8与信息处理中心连接。

73.实施例2的实施原理为:当需要拖车时,先将拖车绳3的两端的防脱钩分别挂在牵引车2后端和故障车1前端,随着拖车过程的进行,拉力传感器4感应到拖车绳3的拉力变化,

并将该变化转化成输入信号,发送至信息处理中心,信息处理中心接收来自拉力传感器4的拉力信号,进行处理后输出至实时显示面板7上;与此同时,各位置传感器8感应到牵引车2和故障车1的位置,并将牵引车2的位置信号和故障车1的位置信号分别发送至信息处理中心,信息处理中心收到牵引车2的位置信号和故障车1的位置信号后,进行处理后也输出至实时显示面板7上,牵引车2内的驾驶员观测到实时显示面板7的显示数值后,再根据所处的环境及时调整牵引车2的速度以及距离,从而使牵引车2与故障车1之间保持相应的距离。

74.实施例3

75.本实施例与实施例1的不同之处在于,本实施例中的感应单元包括力致变色涂料以及视觉传感器51,力致变色涂料对拖车绳3进行改性成为改性拖车绳索5。

76.本实施例中的改性拖车绳索5由改性拖车绳索5的制备例1所制备而得。

77.实施例3的实施原理为:当需要拖车时,先将拖车绳3的两端的防脱钩分别挂在牵引车2后端和故障车1前端,随着拖车过程的进行,改性拖车绳索5颜色发生相应变化,实时显示面板7也同步显示拉力的变化;且随着拖车绳3颜色变化,实时显示面板7的显示数值也逐渐变化,拖车绳3颜色变化与实时显示面板7的变化情况如表1所示。

78.实施例4

79.本实施例与实施例1的不同之处在于,本实施例中的感应单元包括力致变色涂料以及视觉传感器51,力致变色涂料对拖车绳3进行改性成为改性拖车绳索5。

80.本实施例中的改性拖车绳索5由改性拖车绳索5的制备例2所制备而得。

81.实施例4的实施原理为:当需要拖车时,先将拖车绳3的两端的防脱钩分别挂在牵引车2后端和故障车1前端,随着拖车过程的进行,改性拖车绳索5颜色发生相应变化,实时显示面板7也同步显示拉力的变化;且随着拖车绳3颜色变化,实时显示面板7的显示数值也逐渐变化,拖车绳3颜色变化与实时显示面板7的变化情况如表1所示。

82.实施例5

83.本实施例与实施例1的不同之处在于,本实施例中的感应单元为包括力致变色涂料以及视觉传感器51,拖车绳3经力致变色涂料改性成为改性拖车绳索5。

84.本实施例中的改性拖车绳索5由改性拖车绳索5的制备例3所制备而得。

85.实施例5的实施原理为:当需要拖车时,先将拖车绳3的两端的防脱钩分别挂在牵引车2后端和故障车1前端,随着拖车过程的进行,改性拖车绳索5颜色发生相应变化,实时显示面板7也同步显示拉力的变化;且随着拖车绳3颜色变化,实时显示面板7的显示数值也逐渐变化,拖车绳3颜色变化与实时显示面板7的变化情况如表1所示。

86.实施例6

87.本实施例与实施例1的不同之处在于,本实施例中的感应单元为包括力致变色涂料以及视觉传感器51,拖车绳3经力致变色涂料改性成为改性拖车绳索5。

88.本实施例中的改性拖车绳索5由改性拖车绳索5的制备例4所制备而得。

89.实施例6的实施原理为:当需要拖车时,先将拖车绳3的两端的防脱钩分别挂在牵引车2后端和故障车1前端,随着拖车过程的进行,改性拖车绳索5颜色发生相应变化,实时显示面板7也同步显示拉力的变化;且随着拖车绳3颜色变化,实时显示面板7的显示数值也逐渐变化,拖车绳3颜色变化与实时显示面板7的变化情况如表1所示。

90.实施例7

91.本实施例与实施例1的不同之处在于,本实施例中的感应单元为包括力致变色涂料以及视觉传感器51,拖车绳3经力致变色涂料改性成为改性拖车绳索5。

92.本实施例中的改性拖车绳索5由改性拖车绳索5的制备例5所制备而得。

93.实施例7的实施原理为:当需要拖车时,先将拖车绳3的两端的防脱钩分别挂在牵引车2后端和故障车1前端,随着拖车过程的进行,改性拖车绳索5颜色发生相应变化,实时显示面板7也同步显示拉力的变化;且随着拖车绳3颜色变化,实时显示面板7的显示数值也逐渐变化,拖车绳3颜色变化与实时显示面板7的变化情况如表1所示。

94.实施例8

95.本实施例与实施例1的不同之处在于,在本实施例中,牵引车2与故障车1相互靠近的一端分别设置有一位置传感器8,各位置传感器8与信息处理中心连接。本实施例中的感应单元为包括力致变色涂料以及视觉传感器51,拖车绳3经力致变色涂料改性成为改性拖车绳索5;本实施例中的改性拖车绳索5由改性拖车绳索5的制备例1所制备而得。

96.实施例8的实施原理为:当需要拖车时,先将拖车绳3的两端的防脱钩分别挂在牵引车2后端和故障车1前端,随着拖车过程的进行,改性拖车绳索5颜色发生相应变化,实时显示面板7也同步显示拉力的变化;且随着拖车绳3颜色变化,实时显示面板7的显示数值也逐渐变化,拖车绳3颜色变化与实时显示面板7的变化情况如表1所示。同时,各位置传感器8感应到牵引车2和故障车1的位置,并将牵引车2的位置信号和故障车1的位置信号分别发送至信息处理中心,信息处理中心收到牵引车2的位置信号和故障车1的位置信号后,进行处理后也输出至实时显示面板7上,牵引车2内的驾驶员观测到实时显示面板7的显示数值后,再根据所处的环境及时调整牵引车2的速度以及距离,从而使牵引车2与故障车1之间保持相应的距离。

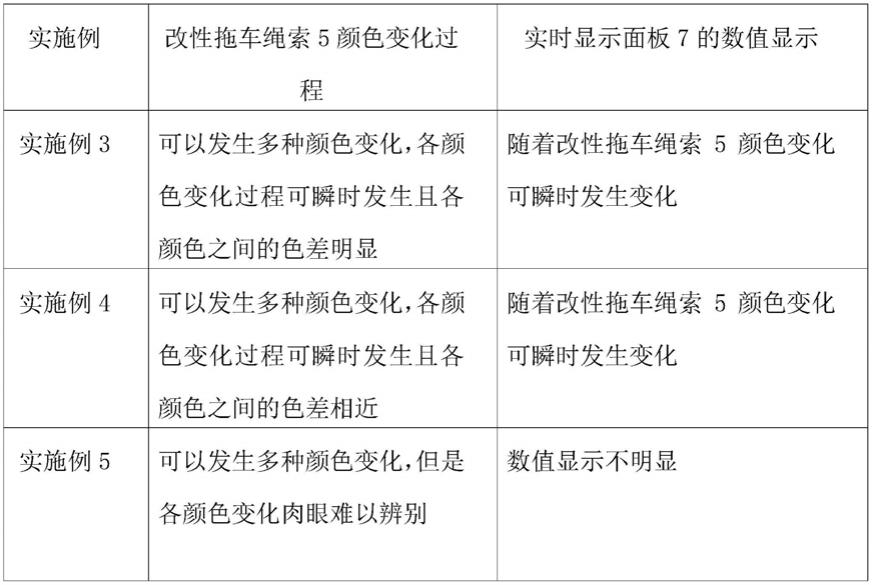

97.表1实施例4-7中的改性拖车绳索5颜色变化与实时显示面板7的数值显示情况

98.[0099][0100]

通过表1可以看出,实施例3-7中的改性拖车绳索5均可以发生颜色变化;其中,实施例3和实施例4所制备的改性拖车绳索5的各颜色变化过程可瞬时发生,实时显示面板7的数值显示可随着改性拖车绳索5颜色变化可瞬时发生变化;表明当力致变色涂料的添加量为25-27.5份、活化尼龙纤维的添加量为50-54份、接枝改性剂的添加量为1-1.5份、抗氧化剂的添加量为1-2份时,改性拖车绳索5颜色变化快速且灵敏,适合用于拖车过程使用,有利于牵引车2的驾驶员对于拖车过程进行迅速且准确的判断,及时调整牵引车2的速度,同时还避免拖车绳3长时间牵引过程中所出现的磨损以及扭曲损坏等对于电子元件的影响,进一步有利于操作人员控制拖车过程,进而减少拖车过程中的控制失误所造成的意外。

[0101]

通过实施例3与实施例5相比较,实施例5所制备的的改性拖车绳索5虽然可以发生多种颜色变化,但是各颜色变化难以辨别,因此造成实时显示面板7的数值显示不明显;表明由于改性拖车绳索5上的颜色变化难以辨别时,视觉传感器51也无法对于颜色变化的灵敏度下降,因此影响视觉传感器51的颜色信号的发送,因此影响拖车过程。

[0102]

通过实施例3与实施例6相比较,实施例6虽然可以发生多种颜色变化,但是各颜色变化过程缓慢,因此造成实时显示面板7的数值显示随着改性拖车绳索5颜色变化发生缓慢变化;表明通过将力致变色涂料与活化尼龙纤维之间的反应条件控制在温度为75℃且压力为0.8mpa的条件下保温20h时,所制备出的改性拖车绳索5的颜色变化明显且快速,适合用于拖车过程使用,有利于牵引车2的驾驶员对于拖车过程进行迅速且准确的判断,及时调整牵引车2的速度,有利于操作人员控制拖车过程,进而减少拖车过程中的控制失误所造成的意外。

[0103]

通过实施例3与实施例7相比较,实施例7虽然可以发生多种颜色变化,但是各颜色变化肉眼难以辨别,因此造成实时显示面板7的数值显示也不明显;进一步表明力致变色涂料与活化尼龙纤维之间的反应条件控制在温度为75℃且压力为0.8mpa的条件下保温20h时,所制备出的改性拖车绳索5的颜色变化明显且快速,适合用于拖车过程使用。

[0104]

本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。