1.本发明涉及扭矩矢量分配技术、装置以及相应车辆。

背景技术:

2.操控性如何是评价一台车好不好开的重要标准之一。传统技术车辆转弯行驶时,两侧车轮由于离心力的关系,使两侧车轮发生垂直载荷的转移,在弯内侧的车轮垂直载荷相对外侧车轮较小,导致车轮与地面的摩擦力发生变化。在过弯时,虽然内侧车轮的摩擦圆变小,而传统技术采用扭矩平分的方式分配扭矩,这就造成了内侧车轮扭矩过大,而外侧车轮扭矩不足的情况,以至出现打滑、侧翻的情况发生。随着人们对车辆操控稳定性和灵活性需求的提高,人们研究出来了扭矩矢量分配差速器,利用额外的齿轮让半轴以超速状态旋转,通过差速器,让分配的扭矩精确地传输到每个驱动轮上。这一过程可产生更多的摇摆扭矩,降低或加快车辆在弯道内的转动速度。其缺点是:扭矩矢量分配差速器非常笨重复杂,造价昂贵,同时会造成额外的能量消耗,应用仅限于奧迪s4、s5和s6、宝马x5 m和x6 m、雷克萨斯rcf等车型。zf推出的扭矩矢量后桥控制系统可用于四轮驱动以及后轮驱动车辆,主要由左右两侧两轮上的扭矩矢量分配,宝马x5所搭载的zf扭矩矢量控制单元中主要包括了行星齿轮组、多片湿式制动器以及驱动控制装置等部件,因为成本过高,目前这种扭矩矢量分配大多只用在豪华车上。

技术实现要素:

3.本发明的目的在于克服现有技术的缺陷,公开一种结构简单,成本低廉的一种扭矩矢量分配系统及其车辆,以及车辆扭矩矢量分配方法。

4.本发明的技术解决方案之一是:一种扭矩矢量分配系统,其特殊之处在于:设有驱动部,在驱动部两侧通过动力传输连接有第一珠齿啮合器和第二珠齿啮合器,第一珠齿啮合器上设有第一珠齿啮合轮,第一珠齿啮合轮与第一扭矩输出轴进行可沿扭矩输出轴滑动的动力传输连接,第一珠齿啮合轮与可沿扭矩输出轴滑动的第一拨动部相连接,由第一拨动部带动第一珠齿啮合轮与第一珠齿啮合器上的不同直径的珠齿环进行动力传输啮合与分离,第二珠齿啮合器上设有第二珠齿啮合轮,第二珠齿啮合轮与第二扭矩输出轴进行可沿扭矩输出轴滑动的动力传输连接,第二珠齿啮合轮与可沿扭矩输出轴滑动的第二拨动部相连接,由第二拨动部带动第二珠齿啮合轮与第二珠齿啮合器上的不同直径的珠齿环进行动力传输啮合与分离。

5.进一步地,所述第一扭矩输出轴的右部为左滑键轴,在左滑键轴上设有可在左滑键轴上滑动的第一滑键筒,第一珠齿啮合轮固定在第一滑键筒的左部,在第一滑键筒的右部固定有第一轴承,第一轴承固定在第一拨动部上,第一珠齿啮合轮随第一拨动部的移动而移动,实现与第一珠齿啮合器上的不同直径的珠齿环进行动力传输啮合及分离,从而控制安装在第一扭矩输出轴的第一车轮的转速、转向和静止。

6.进一步地,所述第二扭矩输出轴的左部为右滑键轴,在右滑键轴上设有可在右滑

键轴上滑动的第二滑键筒,第二珠齿啮合轮固定在第二滑键筒的右部,在第二滑键筒的左部固定有第二轴承,第二轴承固定在第二拨动部上,第二珠齿啮合轮随第二拨动部的移动而移动,实现与第二珠齿啮合器上的不同直径的珠齿环进行动力传输啮合及分离,从而控制安装在第二扭矩输出轴的第二车轮的转速、转向和静止。

7.进一步地,所述第一拨动部,在其前后部对称设置有通过螺孔套接且穿过第一拨动部的第一螺杆和第二螺杆,第一螺杆的螺纹方向与第二螺杆的螺纹方向反向设置,在第一螺杆、第二螺杆的左端分别设置有相同直径的第一螺杆传动轮和第二螺杆传动轮,第一螺杆传动轮和第二螺杆传动轮同时与左驱动器相连的左螺杆驱动轮进行传动啮合。

8.进一步地,所述第二拨动部,在其前后部对称设置有通过螺孔套接且穿过第二拨动部的第三螺杆和第四螺杆,第三螺杆的螺纹方向与第四螺杆的螺纹方向反向设置,在第三螺杆、第四螺杆的右端分别设置有相同直径的第三螺杆传动轮和第四螺杆传动轮,第三螺杆传动轮和第四螺杆传动轮同时与右驱动器相连的右螺杆驱动轮进行传动啮合。

9.更进一步地,所述左螺杆驱动轮、右螺杆驱动轮分别与左驱动器、右驱动器进行驱动连接。左驱动器和右驱动器与控制部进行控制连接。

10.进一步地,所述第一拨动部与第二拨动部与相应的推动轴相连,相应的推动轴与相应的推动器相连。

11.进一步地驱动部可以由驱动齿轮、与驱动齿轮进行动力传输的减速部、与减速部进行动力传输的动力输入部所组成。

12.更进一步地,减速部可以由减速箱,设在减速箱内与动力输入部进行动力连接的驱动锥齿轮、与驱动锥齿轮啮合与驱动齿轮进行动力传输的传动锥齿轮所组成。

13.进一步地,所述驱动部与动力输入部进行动力传输连接,动力输入部与可遥控的燃油驱动机或氢能发动机或电动机相连。

14.进一步地,所述左驱动器、右驱动器可以为可遥控电动机。

15.本发明的技术解决方案之二是:采用一种扭矩矢量分配系统的车辆,其特殊之处在于:在前桥或后桥或前后桥采用一种扭矩矢量分配系统,所述一种扭矩矢量分配系统,设有与发动机进行动力连接的驱动部,在驱动部两侧通过动力传输连接有第一珠齿啮合器和第二珠齿啮合器,第一珠齿啮合器上设有第一珠齿啮合轮,第一珠齿啮合轮与第一扭矩输出轴进行可沿扭矩输出轴滑动的动力传输连接,第一珠齿啮合轮与可沿扭矩输出轴滑动的第一拨动部相连接,由第一拨动部带动第一珠齿啮合轮与第一珠齿啮合器上的不同直径的珠齿环进行动力传输啮合与分离,第二珠齿啮合器上设有第二珠齿啮合轮,第二珠齿啮合轮与第二扭矩输出轴进行可沿扭矩输出轴滑动的动力传输连接,第二珠齿啮合轮与可沿扭矩输出轴滑动的第二拨动部相连接,由第二拨动部带动第二珠齿啮合轮与第二珠齿啮合器上的不同直径的珠齿环进行动力传输啮合与分离。

16.进一步地,所述第一扭矩输出轴的右部为左滑键轴,在左滑键轴上设有可在左滑键轴上滑动的第一滑键筒,第一珠齿啮合轮固定在第一滑键筒的左部,在第一滑键筒的右部固定有第一轴承,第一轴承固定在第一拨动部上,第一珠齿啮合轮随第一拨动部的移动而移动,实现与第一珠齿啮合器上的不同直径的珠齿环进行动力传输啮合及分离,从而控制安装在第一扭矩输出轴的第一车轮的转速、转向和静止。

17.进一步地,所述第二扭矩输出轴的左部为右滑键轴,在右滑键轴上设有可在右滑

键轴上滑动的第二滑键筒,第二珠齿啮合轮固定在第二滑键筒的右部,在第二滑键筒的左部固定有第二轴承,第二轴承固定在第二拨动部上,第二珠齿啮合轮随第二拨动部的移动而移动,实现与第二珠齿啮合器上的不同直径的珠齿环进行动力传输啮合及分离,从而控制安装在第二扭矩输出轴的第二车轮的转速、转向和静止。

18.进一步地,所述第一拨动部,在其前后部对称设置有通过螺孔套接且穿过第一拨动部的第一螺杆和第二螺杆,第一螺杆的螺纹方向与第二螺杆的螺纹方向反向设置,在第一螺杆、第二螺杆的左端分别设置有相同直径的第一螺杆传动轮和第二螺杆传动轮,第一螺杆传动轮和第二螺杆传动轮同时与左螺杆驱动轮进行传动啮合。

19.进一步地,所述第二拨动部,在其前后部对称设置有通过螺孔套接且穿过第二拨动部的第三螺杆和第四螺杆,第三螺杆的螺纹方向与第四螺杆的螺纹方向反向设置,在第三螺杆、第四螺杆的右端分别设置有相同直径的第三螺杆传动轮和第四螺杆传动轮,第三螺杆传动轮和第四螺杆传动轮同时与右螺杆驱动轮进行传动啮合。

20.更进一步地,所述左螺杆驱动轮、右螺杆驱动轮分别与左驱动器、右驱动器进行驱动连接。左驱动器和右驱动器与控制部进行控制连接。

21.进一步地,所述第一拨动部与第二拨动部与相应的推动轴相连,相应的推动轴与相应的推动器相连。

22.进一步地驱动部可以由驱动齿轮、与驱动齿轮进行动力传输的减速部、与减速部进行动力传输的动力输入部所组成。

23.更进一步地,减速部可以由减速箱,设在减速箱内与动力输入部进行动力连接的驱动锥齿轮、与驱动锥齿轮啮合与驱动齿轮进行动力传输的传动锥齿轮所组成。

24.进一步地,所述动力输入部可以与可遥控的燃油驱动机或氢能发动机或电动机相连。

25.进一步地,所述左驱动器、右驱动器可以为可遥控电动机。

26.其工作原理,以第一车轮驱动为例:动力通过动力输入部会传给驱动齿轮,驱动齿轮将扭矩传给第一珠齿啮合器和第二珠齿啮合器。当左驱动器启动后,通过左驱动器带动第一螺杆传动轮和第二螺杆传动轮转动,从而带动第一螺杆和第二螺杆转动,第一螺杆和第二螺杆的转动从而带动第一拨动部左右移动,第一拨动部的左右移动从而带动第一滑键筒左右移动,从而带动固定在第一滑键筒的第一珠齿啮合轮左右移动,实现第一珠齿啮合轮与第一珠齿啮合器上的不同直径的珠齿环进行动力传输啮合及分离,第一珠齿啮合轮通过第一滑键筒驱动第一扭矩输出轴转动,从而控制安装在第一扭矩输出轴的第一车轮的转速、转向和静止。

27.本发明的技术解决方案之三是:采用一种扭矩矢量分配系统的车辆的扭矩矢量分配方法,其特殊之处在于:当车辆需要直线均速行使时,根据所需行使均速,控制左驱动器和右驱动器,或相应的推动器,通过第一拨动部、第二拨动部分别将第一珠齿啮合轮、第二珠齿啮合轮推动至相应的珠齿啮合器上的相同直径的珠齿环上进行动力传输啮合,将扭矩平均分配到第一车轮和第二车轮上。

28.当车辆需要直线加速行使时,控制左驱动器和右驱动器,或相应的推动器,通过第一拨动部、第二拨动部分别将第一珠齿啮合轮、第二珠齿啮合轮同时由从与小直径的珠齿

第二支撑轴,51-第九轴承,52-右壁轴孔,53-第四螺杆孔,54-机箱右壁,55-第三螺杆孔,56-第十轴承,57-第一轴承孔,58-第十轴承孔,59-第一轴承,60-第十二轴承。

具体实施方式

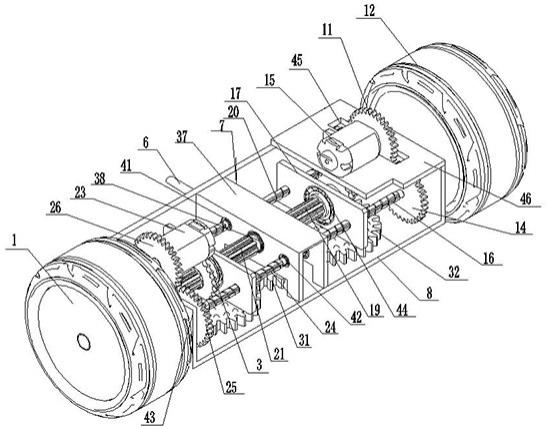

36.为了更清楚地理解本发明,下面结合图1-4,用具体实施方式对本发明作进一步的说明。

37.实施例1:一种扭矩矢量分配系统,设有驱动部,在驱动部两侧通过动力传输连接有第一珠齿啮合器4和第二珠齿啮合器32,第一珠齿啮合器4上设有第一珠齿啮合轮3,第一珠齿啮合轮3与第一扭矩输出轴27进行可沿扭矩输出轴滑动的动力传输连接,第一珠齿啮合轮3与可沿扭矩输出轴滑动的第一拨动部22相连接,由第一拨动部22带动第一珠齿啮合轮3与第一珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离,第二珠齿啮合器32上设有第二珠齿啮合轮9,第二珠齿啮合轮9与第二扭矩输出轴13进行可沿扭矩输出轴滑动的动力传输连接,第二珠齿啮合轮9与可沿扭矩输出轴滑动的第二拨动部17相连接,由第二拨动部17带动第二珠齿啮合轮9与第二珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离。其优点在于:结构大为简化,较现有技术能减少50%以上的零部件;结构紧奏,能节省空间;变档、离合由一个部件完成,并可分配给两扭矩输出轴反向扭矩,提高了操控的方便性和可靠性;能显著降低生产成本。

38.实施例2:一种扭矩矢量分配系统,设有驱动部,驱动部由驱动齿轮31、与驱动齿轮31进行动力传输的减速部7、与减速部7进行动力传输的动力输入部6所组成,动力输入部6与燃油驱动机相连。在驱动齿轮31两侧通过动力传输连接有第一珠齿啮合器4和第二珠齿啮合器32,第一珠齿啮合器4上设有第一珠齿啮合轮3,第一珠齿啮合轮3与第一扭矩输出轴27进行可沿扭矩输出轴滑动的动力传输连接,第一珠齿啮合轮3与可沿扭矩输出轴滑动的第一拨动部22相连接,由第一拨动部22带动第一珠齿啮合轮3与第一珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离,第二珠齿啮合器32上设有第二珠齿啮合轮9,第二珠齿啮合轮9与第二扭矩输出轴13进行可沿扭矩输出轴滑动的动力传输连接,第二珠齿啮合轮9与可沿扭矩输出轴滑动的第二拨动部17相连接,由第二拨动部17带动第二珠齿啮合轮9与第二珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离。所述第一拨动部22与第二拨动部17与相应的推动轴相连,相应的推动轴与相应的推动器相连,推动器采用液压缸推动器。其优点是:结构大为简化,较现有技术能减少60%以上的零部件;结构紧奏,能节省空间;变档、离合由一个部件完成,可分配给两扭矩输出轴反向扭矩,提高了操控的方便性和可靠性;能显著降低生产成本。

39.实施例3:一种扭矩矢量分配系统,设有驱动部,驱动部由驱动齿轮31、与驱动齿轮31进行动力传输的减速部7、与减速部7进行动力传输的动力输入部6所组成。减速部7由减速箱37,设在减速箱37内与动力输入部6进行动力连接的驱动锥齿轮39、与驱动锥齿轮39啮合与驱动齿轮31进行动力传输的传动锥齿轮35所组成,动力输入部6与新能源电动机相连。在驱动部两侧通过动力传输连接有第一珠齿啮合器4和第二珠齿啮合器32,第一珠齿啮合器4上设有第一珠齿啮合轮3,第一珠齿啮合轮3与第一扭矩输出轴27进行可沿扭矩输出轴滑动的动力传输连接,第一珠齿啮合轮3与可沿扭矩输出轴滑动的第一拨动部22相连接,由第一拨动部22带动第一珠齿啮合轮3与第一珠齿啮合器4上的不同直径的珠齿环29进行动

力传输啮合与分离。第二珠齿啮合器32上设有第二珠齿啮合轮9,第二珠齿啮合轮9与第二扭矩输出轴13进行可沿扭矩输出轴滑动的动力传输连接,第二珠齿啮合轮9与可沿扭矩输出轴滑动的第二拨动部17相连接,由第二拨动部17带动第二珠齿啮合轮9与第二珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离。所述第一扭矩输出轴27的右部为左滑键轴21,在左滑键轴21上设有可在左滑键轴21上滑动的第一滑键筒28,第一珠齿啮合轮3固定在第一滑键筒28的左部,在第一滑键筒28的右部固定有第一轴承59,第一轴承59固定在第一拨动部22上,第一珠齿啮合轮3随第一拨动部22的移动而移动,实现与第一珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合及分离,从而控制安装在第一扭矩输出轴27的第一车轮1的转速、转向和静止。所述第二扭矩输出轴13的左部为右滑键轴19,在右滑键轴19上设有可在右滑键轴19上滑动的第二滑键筒18,第二珠齿啮合轮9固定在第二滑键筒18的右部,在第二滑键筒18的左部固定有第二轴承44,第二轴承44固定在第二拨动部17上,第二珠齿啮合轮9随第二拨动部17的移动而移动,实现与第二珠齿啮合器32上的不同直径的珠齿环29进行动力传输啮合及分离,从而控制安装在第二扭矩输出轴13的第二车轮12的转速、转向和静止。所述第一拨动部22,在其前后部对称设置有通过螺孔套接且穿过第一拨动部22的第一螺杆5和第二螺杆24,第一螺杆5的螺纹方向与第二螺杆24的螺纹方向反向设置,在第一螺杆5、第二螺杆24的左端分别设置有相同直径的第一螺杆传动轮2和第二螺杆传动轮25,第一螺杆传动轮2和第二螺杆传动轮25同时与左螺杆驱动轮26进行传动啮合。所述第二拨动部17,在其前后部对称设置有通过螺孔套接且穿过第二拨动部17的第三螺杆20和第四螺杆16,第三螺杆20的螺纹方向与第四螺杆16的螺纹方向反向设置,在第三螺杆20、第四螺杆16的右端分别设置有相同直径的第三螺杆传动轮10和第四螺杆传动轮14,第三螺杆传动轮10和第四螺杆传动轮14同时与右螺杆驱动轮11进行传动啮合。所述左螺杆驱动轮26、右螺杆驱动轮11分别与左驱动器23、右驱动器15进行驱动连接。左驱动器23和右驱动器15与控制部进行控制连接。所述左驱动器23、右驱动器15为可遥控电动机。其优点是:结构大为简化,较现有技术至少能减少50%的零部件;结构紧奏,能节省空间;变档、离合由一个部件完成,并可分配给两扭矩输出轴反向扭矩,提高了操控的方便性和可靠性;能显著降低生产成本。

40.实施例4:一种扭矩矢量分配系统,包括机箱8,减速部7,减速部7由减速箱37,设在减速箱37内与动力输入部6进行动力连接的驱动锥齿轮39、与驱动锥齿轮39啮合与驱动齿轮31进行动力传输的传动锥齿轮35所组成,驱动锥齿轮39设有动力输入部6,动力输入部6为动力输入轴,通过第十轴承56与设在减速箱37后壁的第十轴承孔58相固定。传动锥齿轮35通过减速器输出轴34与驱动齿轮31相连接,而且减速器输出轴34设有第十一轴承33,第十一轴承33固定在减速箱37底部的第十轴承孔58中。

41.动力输入部6与新能源电动机相连。在驱动齿轮31两侧通过动力传输连接有第一珠齿啮合器4和第二珠齿啮合器32,第一珠齿啮合器4设有第一支撑轴49,通过第一支撑轴承30固定在机箱8底壁上。第二珠齿啮合器32设有第二支撑轴50,通过第二支撑轴承40固定在机箱8底壁上。第一珠齿啮合器4上设有第一珠齿啮合轮3,第一珠齿啮合轮3与第一扭矩输出轴(左半轴)27进行可沿扭矩输出轴滑动的动力传输连接,即第一扭矩输出轴(左半轴)27的右段为左滑(花)键轴21,第一珠齿啮合轮3与可沿扭矩输出轴滑动的第一拨动部22相

连接,由第一拨动部22带动第一珠齿啮合轮3与第一珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离。第一拨动部22为长方形板式结构,中部设有左滑键轴孔,前后设有螺纹孔。第一扭矩输出轴27的左段通过第七轴承47固定在机箱左侧壁43的中部后再与第一车轮1连接。在左滑键轴21上设有可在左滑键轴21上滑动的第一滑键筒28,第一珠齿啮合轮3固定在第一滑键筒28的左部,在第一滑键筒28的右部固定有第一轴承59,第一轴承59固定在第一拨动部22的左滑键轴孔中,左滑键轴21的右端用轴承固定在减速箱37的左壁上。第一珠齿啮合轮3随第一拨动部22的移动而移动,实现与第一珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合及分离,从而控制安装在第一扭矩输出轴27的第一车轮1的转速、转向和静止。第二珠齿啮合器32上设有第二珠齿啮合轮9,第二珠齿啮合轮9与第二扭矩输出轴13进行可沿扭矩输出轴滑动的动力传输连接,第二珠齿啮合轮9与可沿扭矩输出轴滑动的第二拨动部17相连接。由第二拨动部17带动第二珠齿啮合轮9与第二珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离。第二拨动部17为长方形板式结构,中部设有右滑键轴孔,前后设有螺纹孔。第二扭矩输出轴(半轴)13的右段通过轴承固定在机箱右壁54的右壁轴孔52中后再与第二车轮12连接。所述第二扭矩输出轴13的左部为右滑键轴19,在右滑键轴19上设有可在右滑键轴19上滑动的第二滑键筒18,第二珠齿啮合轮9固定在第二滑键筒18的右部,在第二滑键筒18的左部固定有第二轴承44,第二轴承44固定在第二拨动部17的右滑键轴孔中。右滑键轴19的左端通过第三轴承38固定在减速箱37的右壁上。第二珠齿啮合轮9随第二拨动部17的移动而移动,实现与第二珠齿啮合器32上的不同直径的珠齿环29进行动力传输啮合及分离,从而控制安装在第二扭矩输出轴13的第二车轮12的转速、转向和静止。所述第一拨动部22,在其前后部对称设置有通过螺孔套接且穿过第一拨动部22的第一螺杆5和第二螺杆24,第一螺杆5的螺纹方向与第二螺杆24的螺纹方向反向设置,在第一螺杆5、第二螺杆24的左端分别设置有相同直径的第一螺杆传动轮2和第二螺杆传动轮25,第一螺杆传动轮2和第二螺杆传动轮25同时与左螺杆驱动轮26进行传动啮合。第一螺杆5的左端通过第十二轴承60固定在机箱8的左侧壁43上,其右端通过轴承固定在减速箱37的左壁上。第二螺杆24的左端通过第八轴承48固定在机箱8的左侧壁43上,其右端通过轴承固定在减速箱37的左壁上。所述第二拨动部17,在其前后部对称设置有通过螺孔套接且穿过第二拨动部17的第三螺杆20和第四螺杆16,第三螺杆20的螺纹方向与第四螺杆16的螺纹方向反向设置,在第三螺杆20、第四螺杆16的右端分别设置有相同直径的第三螺杆传动轮10和第四螺杆传动轮14,第三螺杆传动轮10和第四螺杆传动轮14同时与右螺杆驱动轮11进行传动啮合。第三螺杆20的右端通过轴承固定在机箱8的右侧壁54上,其左端通过第二轴承36固定在减速箱37的右壁上。第四螺杆16的右端通过轴承固定在机箱8的右侧壁54上,其左端通过第九轴承51固定在减速箱37的右壁上。所述左螺杆驱动轮26、右螺杆驱动轮11分别与左驱动器23、右驱动器15进行驱动连接。左驱动器23和右驱动器15设在机箱顶面46上,机箱顶面46上左右部设有轮槽,左螺杆驱动轮26通过轮槽与第一螺杆传动轮2和第二螺杆传动轮25进行啮合连接,右螺杆驱动轮11通过轮槽45与第三螺杆传动轮10和第四螺杆传动轮14进行啮合连接。左驱动器23和右驱动器15与控制部进行控制连接。所述左驱动器23、右驱动器15为可遥控电动机。其优点是:结构大为简化,较现有技术至少能减少50%的零部件;结构紧奏,能节省空间;变档、离合由一个部件完成,并可分配给两扭矩输出轴反向扭矩,提高了操控的方便性和可靠性;能显著降低生产成本。

42.实施例5:采用一种扭矩矢量分配系统的车辆,在前桥采用一种扭矩矢量分配系统,所述一种扭矩矢量分配系统,设有与发动机进行动力传输连接的驱动部,在驱动部两侧通过动力传输连接有第一珠齿啮合器4和第二珠齿啮合器32,第一珠齿啮合器4上设有第一珠齿啮合轮3,第一珠齿啮合轮3与第一扭矩输出轴27进行可沿扭矩输出轴滑动的动力传输连接,第一珠齿啮合轮3与可沿扭矩输出轴滑动的第一拨动部22相连接,由第一拨动部22带动第一珠齿啮合轮3与第一珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离,第二珠齿啮合器32上设有第二珠齿啮合轮9,第二珠齿啮合轮9与第二扭矩输出轴13进行可沿扭矩输出轴滑动的动力传输连接,第二珠齿啮合轮9与可沿扭矩输出轴滑动的第二拨动部17相连接,由第二拨动部17带动第二珠齿啮合轮9与第二珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离。所述第一扭矩输出轴27的右部为左滑键轴21,在左滑键轴21上设有可在左滑键轴21上滑动的第一滑键筒28,第一珠齿啮合轮3固定在第一滑键筒28的左部,在第一滑键筒28的右部固定有第一轴承59,第一轴承59固定在第一拨动部22上,第一珠齿啮合轮3随第一拨动部22的移动而移动,实现与第一珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合及分离,从而控制安装在第一扭矩输出轴27的第一车轮1的转速、转向和静止。所述第二扭矩输出轴13的左部为右滑键轴19,在右滑键轴19上设有可在右滑键轴19上滑动的第二滑键筒18,第二珠齿啮合轮9固定在第二滑键筒18的右部,在第二滑键筒18的左部固定有第二轴承44,第二轴承44固定在第二拨动部17上,第二珠齿啮合轮9随第二拨动部17的移动而移动,实现与第二珠齿啮合器32上的不同直径的珠齿环29进行动力传输啮合及分离,从而控制安装在第二扭矩输出轴13的第二车轮12的转速、转向和静止。所述第一拨动部22,在其前后部对称设置有通过螺孔套接且穿过第一拨动部22的第一螺杆5和第二螺杆24,第一螺杆5的螺纹方向与第二螺杆24的螺纹方向反向设置,在第一螺杆5、第二螺杆24的左端分别设置有相同直径的第一螺杆传动轮2和第二螺杆传动轮25,第一螺杆传动轮2和第二螺杆传动轮25同时与左螺杆驱动轮26进行传动啮合。所述第二拨动部17,在其前后部对称设置有通过螺孔套接且穿过第二拨动部17的第三螺杆20和第四螺杆16,第三螺杆20的螺纹方向与第四螺杆16的螺纹方向反向设置,在第三螺杆20、第四螺杆16的右端分别设置有相同直径的第三螺杆传动轮10和第四螺杆传动轮14,第三螺杆传动轮10和第四螺杆传动轮14同时与右螺杆驱动轮11进行传动啮合。当左驱动器23启动后,通过左驱动器23带动第一螺杆传动轮2和第二螺杆传动轮25转动,从而带动第一螺杆5和第二螺杆24转动,第一螺杆5和第二螺杆24的转动从而带动第一拨动部22左右移动,第一拨动部22的左右移动从而带动第一滑键筒28左右移动,从而带动固定在第一滑键筒28的第一珠齿啮合轮3左右移动,实现第一珠齿啮合轮3与第一珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合及分离,第一珠齿啮合轮3通过第一滑键筒28驱动第一扭矩输出轴27转动,从而控制安装在第一扭矩输出轴27的第一车轮1的转速、转向和静止。与此同时,当右驱动器15启动后,通过右驱动器15带动第三螺杆传动轮10和第四螺杆传动轮14转动,从而带动第三螺杆20和第四螺杆16转动,第三螺杆20和第四螺杆16的转动从而带动第二拨动部17左右移动,第二拨动部17的左右移动从而带动第二滑键筒18左右移动,从而带动固定在第二滑键筒18的第二珠齿啮合轮9左右移动,实现第二珠齿啮合轮9与第二珠齿啮合器32上的不同直径的珠齿环29进行动力传输啮合及分离,第二珠齿啮合轮9通过第二滑键筒18驱动第二扭矩输出轴13转动,从而控制安装在第二扭矩输出轴13的第二车轮12的转速、转向和静

止。其优点是:一是扭矩矢量分配系统结构大为简化,较现有技术能减少50%左右的零部件;二是结构紧奏,能节省空间;三是变档、离合由一个部件完成,提高了操控的方便性和可靠性;四是两个车轮都能单独控制,具有较好的越障性能;五是可分配给两扭矩输出轴反向扭矩,使车辆遇到急弯或场地夹窄时能顺利转弯或调头;六是便于无人驾驶控制;七是能显著降低生产成本。

43.实施例6:采用一种扭矩矢量分配系统的车辆,在后桥采用一种扭矩矢量分配系统,所述一种扭矩矢量分配系统,设有与发动机进行动力传输连接的驱动部,驱动部由驱动齿轮31、与驱动齿轮31进行动力传输的减速部7、与减速部7进行动力传输的动力输入部6所组成,动力输入部6与燃油驱动机相连。在驱动齿轮31两侧通过动力传输连接有第一珠齿啮合器4和第二珠齿啮合器32,第一珠齿啮合器4上设有第一珠齿啮合轮3,第一珠齿啮合轮3与第一扭矩输出轴27进行可沿扭矩输出轴滑动的动力传输连接,第一珠齿啮合轮3与可沿扭矩输出轴滑动的第一拨动部22相连接,由第一拨动部22带动第一珠齿啮合轮3与第一珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离,第二珠齿啮合器32上设有第二珠齿啮合轮9,第二珠齿啮合轮9与第二扭矩输出轴13进行可沿扭矩输出轴滑动的动力传输连接,第二珠齿啮合轮9与可沿扭矩输出轴滑动的第二拨动部17相连接,由第二拨动部17带动第二珠齿啮合轮9与第二珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离。所述第一拨动部22与第二拨动部17与相应的推动轴相连,相应的推动轴与相应的推动器相连,推动器采用液压缸推动器。其优点是:一是扭矩矢量分配系统结构大为简化,较现有技术能减少60%左右的零部件;二是结构紧奏,能节省空间;三是变档、离合由一个部件完成,提高了操控的方便性和可靠性;四是两个车轮都能单独控制,具有良好的越障性能;五是可分配给两驱动轮反向扭矩,使车辆遇到急弯或场地夹窄时能顺利转弯或调头;六是便于无人驾驶控制;七是能显著降低生产成本。

44.实施例7:采用一种扭矩矢量分配系统的车辆,在前桥和后桥同时采用一种扭矩矢量分配系统,包括机箱8,减速部7,减速部7由减速箱37,设在减速箱37内与动力输入部6进行动力连接的驱动锥齿轮39、与驱动锥齿轮39啮合与驱动齿轮31进行动力传输的传动锥齿轮35所组成,驱动锥齿轮39设有动力输入部6,动力输入部6为动力输入轴,通过第十轴承56与设在减速箱37后壁的第十轴承孔58相固定。传动锥齿轮35通过减速器输出轴34与驱动齿轮31相连接,而且减速器输出轴34设有第十一轴承33,第十一轴承33固定在减速箱37底部的第十轴承孔58中。动力输入部6与可遥控的新能源电动机相连。在驱动齿轮31两侧通过动力传输连接有第一珠齿啮合器4和第二珠齿啮合器32,第一珠齿啮合器4设有第一支撑轴49,通过第一支撑轴承30固定在机箱8底壁上。第二珠齿啮合器32设有第二支撑轴50,通过第二支撑轴承40固定在机箱8底壁上。第一珠齿啮合器4上设有第一珠齿啮合轮3,第一珠齿啮合轮3与第一扭矩输出轴(左半轴)27进行可沿扭矩输出轴滑动的动力传输连接,即第一扭矩输出轴(左半轴)27的右段为左滑(花)键轴21,第一珠齿啮合轮3与可沿扭矩输出轴滑动的第一拨动部22相连接,由第一拨动部22带动第一珠齿啮合轮3与第一珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离。第一拨动部22为长方形板式结构,中部设有左滑键轴孔,前后设有螺纹孔。第一扭矩输出轴27的左段通过第七轴承47固定在机箱左侧壁43的中部后再与第一车轮1连接。在左滑键轴21上设有可在左滑键轴21上滑动的第一

滑键筒28,第一珠齿啮合轮3固定在第一滑键筒28的左部,在第一滑键筒28的右部固定有第一轴承59,第一轴承59固定在第一拨动部22的左滑键轴孔中,左滑键轴21的右端用轴承固定在减速箱37的左壁上。第一珠齿啮合轮3随第一拨动部22的移动而移动,实现与第一珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合及分离,从而控制安装在第一扭矩输出轴27的第一车轮1的转速、转向和静止。第二珠齿啮合器32上设有第二珠齿啮合轮9,第二珠齿啮合轮9与第二扭矩输出轴13进行可沿扭矩输出轴滑动的动力传输连接,第二珠齿啮合轮9与可沿扭矩输出轴滑动的第二拨动部17相连接。由第二拨动部17带动第二珠齿啮合轮9与第二珠齿啮合器4上的不同直径的珠齿环29进行动力传输啮合与分离。第二拨动部17为长方形板式结构,中部设有右滑键轴孔,前后设有螺纹孔。第二扭矩输出轴(半轴)13的右段通过轴承固定在机箱右壁54的右壁轴孔52中后再与第二车轮12连接。所述第二扭矩输出轴13的左部为右滑键轴19,在右滑键轴19上设有可在右滑键轴19上滑动的第二滑键筒18,第二珠齿啮合轮9固定在第二滑键筒18的右部,在第二滑键筒18的左部固定有第二轴承44,第二轴承44固定在第二拨动部17的右滑键轴孔中。右滑键轴19的左端通过第三轴承38固定在减速箱37的右壁上。第二珠齿啮合轮9随第二拨动部17的移动而移动,实现与第二珠齿啮合器32上的不同直径的珠齿环29进行动力传输啮合及分离,从而控制安装在第二扭矩输出轴13的第二车轮12的转速、转向和静止。所述第一拨动部22,在其前后部对称设置有通过螺孔套接且穿过第一拨动部22的第一螺杆5和第二螺杆24,第一螺杆5的螺纹方向与第二螺杆24的螺纹方向反向设置,在第一螺杆5、第二螺杆24的左端分别设置有相同直径的第一螺杆传动轮2和第二螺杆传动轮25,第一螺杆传动轮2和第二螺杆传动轮25同时与左螺杆驱动轮26进行传动啮合。第一螺杆5的左端通过第十二轴承60固定在机箱8的左侧壁43上,其右端通过轴承固定在减速箱37的左壁上。第二螺杆24的左端通过第八轴承48固定在机箱8的左侧壁43上,其右端通过轴承固定在减速箱37的左壁上。所述第二拨动部17,在其前后部对称设置有通过螺孔套接且穿过第二拨动部17的第三螺杆20和第四螺杆16,第三螺杆20的螺纹方向与第四螺杆16的螺纹方向反向设置,在第三螺杆20、第四螺杆16的右端分别设置有相同直径的第三螺杆传动轮10和第四螺杆传动轮14,第三螺杆传动轮10和第四螺杆传动轮14同时与右螺杆驱动轮11进行传动啮合。第三螺杆20的右端通过轴承固定在机箱8的右侧壁54上,其左端通过第二轴承36固定在减速箱37的右壁上。第四螺杆16的右端通过轴承固定在机箱8的右侧壁54上,其左端通过第九轴承51固定在减速箱37的右壁上。所述左螺杆驱动轮26、右螺杆驱动轮11分别与左驱动器23、右驱动器15进行驱动连接。左驱动器23和右驱动器15设在机箱顶面46上,机箱顶面46上左右部设有轮槽,左螺杆驱动轮26通过轮槽与第一螺杆传动轮2和第二螺杆传动轮25进行啮合连接,右螺杆驱动轮11通过轮槽45与第三螺杆传动轮10和第四螺杆传动轮14进行啮合连接。左驱动器23和右驱动器15与控制部进行控制连接。所述左驱动器23、右驱动器15为可遥控电动机。本实施例通过遥控实验机实验,其优点是:一是结构简单,紧奏,能节省空间;二是变档、离合由一个部件完成,提高了操控的方便性和可靠性;三是前后4个车轮都能单独控制,具有优越的越障性能;四是可分配给两侧轮子反向扭矩,使车辆遇到急弯或场地夹窄时能顺利转弯或调头;五是由于前后桥均采用一种扭矩矢量分配系统,无需另外设置转向机构,可通过控制内外车轮的不同转速实现转向;六是便于无人驾驶控制;七是能显著降低生产成本。

45.实施例8:采用一种扭矩矢量分配系统的车辆的扭矩矢量分配方法,当车辆需要直

线均速行使时,根据所需行使均速,控制左驱动器23和右驱动器15,或相应的推动器,通过第一拨动部22、第二拨动部17分别将第一珠齿啮合轮3、第二珠齿啮合轮9推动至相应的珠齿啮合器上的相同直径的珠齿环29上进行动力传输啮合,将扭矩平均分配到第一车轮1和第二车轮12上。

46.当车辆需要直线加速行使时,控制左驱动器23和右驱动器15,或相应的推动器,通过第一拨动部22、第二拨动部17分别将第一珠齿啮合轮3、第二珠齿啮合轮9同时由从与小直径的珠齿环29啮合切换到与大直径的珠齿环29啮合,使第一车轮1和第二车轮12上同时加速行使。

47.当车辆需要直线减速行使时,控制左驱动器23和右驱动器15,或相应的推动器,通过第一拨动部22、第二拨动部17分别将第一珠齿啮合轮3、第二珠齿啮合轮9同时由从与大直径的珠齿环29啮合切换到与小直径的珠齿环29啮合,使第一车轮1和第二车轮12上同时减速行使。

48.当车辆需要转弯行使时,根据转弯方向和大小,控制左驱动器23或右驱动器15,或相应的推动器,通过第一拨动部22或第二拨动部17,将第一珠齿啮合轮3或第二珠齿啮合轮9由从与大直径的珠齿环29啮合切换到与小直径的珠齿环29啮合,使第一车轮1或第二车轮12获得不同大小的扭矩,以不同的行使速度进行平稳转弯。即施以内侧车轮小转速大扭矩、外侧车轮高转速小扭矩,使车辆能平稳转弯。

49.当车辆需要越障行使时,控制左驱动器23或右驱动器15,或相应的推动器,通过第一拨动部22或第二拨动部17,将第一珠齿啮合轮3或第二珠齿啮合轮9由从与珠齿环29啮合切换到两相邻珠齿环29之间,与珠齿环29分离,使没有陷入困境的第一车轮1或第二车轮12停止转动,将扭矩全部传给陷入困境的第一车轮1或第二车轮12,并将第一珠齿啮合轮3或第二珠齿啮合轮9切换到最小直径珠齿环29,使陷入困境的车轮以最小转速最大扭矩越过障碍。

50.当车辆因急弯或场地夹窄不能正常转弯或调头时,控制左驱动器23或右驱动器15,或相应的推动器,通过第一拨动部22或第二拨动部17,将第一珠齿啮合轮3或第二珠齿啮合轮9,从对应的第一珠齿啮合器4或第二珠齿啮合器32的左侧或右侧推到另一侧与珠齿环29啮合,使车辆的一侧车轮与另一侧车轮分配给反向扭矩,作相反方向转动,使车辆遇到急弯或场地夹窄时能顺利转弯或调头。

51.上述实施例所述的珠齿啮合器和珠齿啮合轮采用本技术人申请的公开号为cn111998042a的珠齿啮合机构。

52.以上所述,仅为本发明的说明实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,做出的若干改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明精神和范围的情况下,利用以上所揭示的技术内容做出的些许更改、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所做的任何等同变化的更改、修饰与演变,均仍属于本发明的保护范围。