1.本发明属于材料技术领域,具体涉及一种轻质导电发热保温材料及其制备方法。

背景技术:

2.随着工业技术的高速发展,随之产生的工业废渣不断增加,成为了目前产出量最大的固体废弃物之一。然而由于工业废渣在建材行业应用中显露出很多的缺点,导致其难以得到大幅度利用而造成大量的堆积存放,最终导致了土壤、水质、空气的污染以及资源的浪费。

3.导电水泥基材料是一种新型功能材料,以水泥基材料中掺入导电性能优异的导电相材料复合而成,具有一定强度,且导电、保温、电热效应等特点,能有效替代部分高污染、高能耗的设施设备,可以大幅度降低环境污染,推进可持续发展。

4.目前,导电水泥基材料主要采用碳纤维、石墨粉、金属以及炭黑为导电相材料,水泥作为胶凝材料,而利用工业废渣替代水泥制备导电固废胶凝材料的研究较少,工业废渣的综合利用率低。其中碳纤维价格昂贵,且容易存在分散困难而导致基体局部过热现象;石墨粉化学性能稳定,需水量大,掺量高才能达到良好的导电效果,极易造成水泥基材料强度大幅降低现象;其他导电材料存在导电性因加工方法而异、导电性能不稳定等问题。

技术实现要素:

5.本发明的目的之一在于,提供一种轻质导电发热保温材料,该材料以工业废渣为原料,电发热效果好,导电稳定性优异,不仅成本低,且绿色环保,实现了对工业废渣的有效利用。

6.本发明的目的之二在于,提供该轻质导电发热保温材料的制备方法。

7.为实现上述目的,本发明采用的技术方案如下:

8.本发明提供的轻质导电发热保温材料,由包括以下重量份的原料制成:工业废渣60~65份,石墨15~25份,硅灰5~10份,激发剂15~24份,减水剂0.2~0.5份。

9.本发明的部分实施方案中,所述工业废渣为粒化高炉矿渣和钢渣的混合物,工业废渣中粒化高炉矿渣的质量含量≥50%。

10.本发明的部分实施方案中,所述粒化高炉矿渣包括以下质量百分比的物质:cao35~45%,sio230~40%,al2o310~15%,mgo5~10%,fe2o32~3%,so31~2%,其比表面积为400~700m2/kg。

11.本发明的部分实施方案中,所述钢渣包括cao25~35%,sio220~30%,al2o315~20%,mgo7~10%,fe2o38~12%,so30~1%,比表面积为300~500m2/kg。

12.本发明的部分实施方案中,所述石墨的粒径为500~3000目,碳含量≥95wt.%。

13.本发明的部分实施方案中,所述硅灰的比表面积为15~20m2/g,二氧化硅含量为>85wt.%。

14.本发明的部分实施方案中,所述激发剂包括模数为1的水玻璃、石膏、na2so4、

na2co3中的至少一种;优选地,所述石膏为天然硬石膏和二水石膏的混合石膏。

15.本发明提供的轻质导电发热保温材料的制备方法,包括以下步骤:按份数称取各原料,将各原料与水搅拌均匀后,倒入模具中,养护,脱模,即得所述轻质导电发热保温材料。

16.本发明的部分实施例中,所述养护为自然养护或恒温养护。

17.所述恒温养护为于40~60℃条件下中恒温养护3~9h,再升至70~90℃恒温养护12~48h;

18.优选地,于50℃条件下中恒温养护6h,再升至80℃恒温养护24h。

19.与现有技术相比,本发明具有以下有益效果:

20.(1)本发明在固废资源上进行开发研究,以纯高炉矿渣及钢渣作为原材料,在未添加任何水泥或者水泥熟料的基础上制备轻质导电发热保温材料,对资源的综合利用有着积极效果,有效降低成本,绿色环保。

21.(2)本发明以价格较低、导电性能稳定的石墨粉作为主要的导电相材料,得到的材料具有导电性能以及导电稳定性能优异的特点。

22.(3)本发明未掺加任何骨料,这样既增大了石墨形成网络通道的概率,在一定程度上能减少石墨用量,也起到了轻质保温的作用。

23.(4)本发明的轻质导电发热保温材料抗压强度>15mpa,抗折强度≥4mpa,电阻率<10ω

·

m,升温速率≥15℃/h。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

25.实施例1

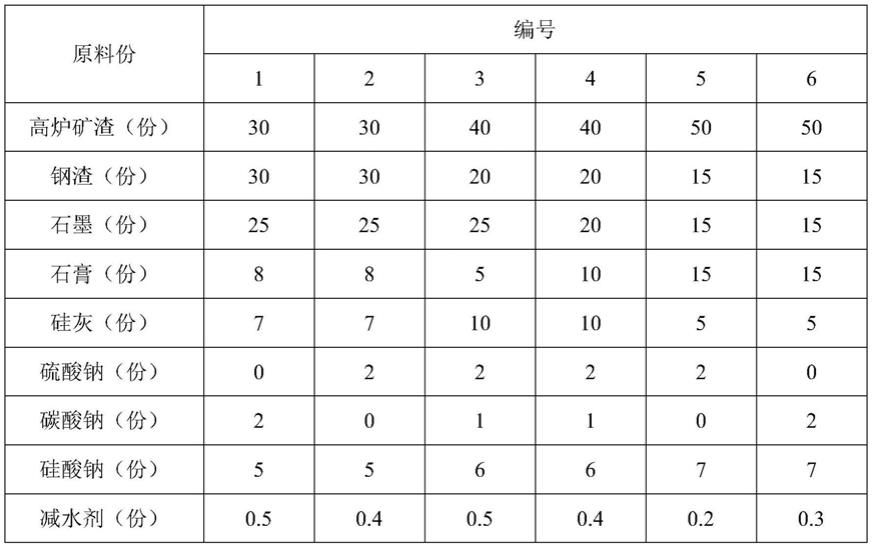

26.本实施例公开了本发明的轻质导电发热保温材料,按重量份计,如下表所示:

27.表1

[0028][0029]

实施例2

[0030]

本实施例公开了本发明的轻质导电发热保温材料的制备方法,具体为:

[0031]

按比例称取各原料,将高炉矿渣、钢渣、石墨、硅灰、激发剂,放入砂浆搅拌锅中,轻柔缓慢的手动搅拌3min;

[0032]

加入减水剂,并加入水胶比为0.5的水,低速搅拌1min,再高速搅拌1min,得到浆料;

[0033]

将浆料倒入模具中,将浇注完成后的模具推入环境温度为50℃的环境中恒温养护6小时,再升温至80℃恒温养护24h得到轻质导电发热保温材料。

[0034]

实施例3

[0035]

分别按表1中编号1~6的配方称取各原料,按实施例2的方法,制备得到六种轻质导电发热保温材料,记为a1~a6。

[0036]

本实施例中所用粒化高炉矿渣含有以下质量百分比的物质:cao35%,sio240%,al2o315%,mgo5%,fe2o33%,so31%,其比表面积为400m2/kg。

[0037]

钢渣含有以下质量百分比的物质:cao35%,sio220%,al2o320%,mgo7%,fe2o38%,比表面积为500m2/kg。

[0038]

石墨的粒径为3000目,碳含量≥95wt.%。

[0039]

硅灰的比表面积为15m2/g,二氧化硅含量为>85wt.%。

[0040]

石膏为天然硬石膏和二水石膏的混合石膏,其中天然硬石膏含量为50wt.%,天然二水石膏含量为50wt.%。

[0041]

照国家标准《水泥胶砂强度检验方法(iso法)》gb/t17671对轻质导电发热保温材料a1~a6的各项性能进行了测试。其中,电阻率的测定为在制备a1~a6的试样时,在浆料倒入模具、抹面完成后在一条试块距离模具边缘1cm处的两端分别插上一片铜网,用于电阻测试。

[0042]

结果如下表所示:

[0043]

表2

[0044][0045]

对a1~a6的试样进行了导电性能稳定性测试,分别在3、28、56、92天时测定度试样的电阻率,结果如下表所示:

[0046]

表3

[0047]

材料编号3d28d56d92da11.92.22.42.5a21.92.32.42.6a32.83.23.53.7a44.34.74.95.0a58.69.09.49.5a68.59.19.49.5

[0048]

结果表明:本发明材料的容重约为1600kg/m3,属于轻质混凝土;当容重较低时,基体孔隙率较高,空气体积分数较大,此时空气对基体导热性能产生影响;经测试,该材料的导热系数为0.398~0.432w/m

·

k,导热系数低,保温效果好。

[0049]

本发明的轻质导电发热保温材料具有良好的抗折强度、抗压强度和导电性能,且导电性能稳定。

[0050]

实施例4

[0051]

本实施例对不同的石墨用量进行了考察,采用不同石墨用量的原料,按实施例2的方法制备轻质导电发热保温材料,并对所得材料进行了性能测试,结果如下表所示:

[0052]

表4

[0053][0054][0055]

由表4可以看出,随着石墨用量的增加,对抗折强度与抗压强度影响十分显著,当掺25份石墨时,抗压强度下降幅度接近50%;而电导率随石墨掺量的增加提升明显。

[0056]

本实施例中所用粒化高炉矿渣含有以下质量百分比的物质:cao45%,sio230%,al2o310%,mgo10%,fe2o32%,so32%,其比表面积为700m2/kg。

[0057]

钢渣含有以下质量百分比的物质:cao25%,sio230%,al2o315%,mgo10%,fe2o312%,so31%,比表面积为300m2/kg。

[0058]

石墨的粒径为500目,碳含量≥95wt.%。

[0059]

硅灰的比表面积为20m2/g,二氧化硅含量为>85wt.%。

[0060]

石膏为天然硬石膏和二水石膏的混合石膏,其中天然硬石膏含量为50wt.%,天然二水石膏含量为50wt.%。

[0061]

实施例5

[0062]

本实施例对工业废渣中高炉矿渣和钢渣的用量比进行了考察,采用不同高炉矿渣和钢渣用量的原料,按实施例2的方法制备轻质导电发热保温材料,并对所得材料进行了性能测试,结果如下表所示:

[0063]

表5

[0064][0065][0066]

结果发现,高炉矿渣的用量越大,胶凝材料活性越高,强度越高;当高炉矿渣:钢渣小于1:1(即高炉矿渣在工业废渣中的含量小于50%)时,强度下降幅度陡增,故本发明中工业废渣中粒化高炉矿渣的含量设置为≥50%。

[0067]

本实施例中所用粒化高炉矿渣、钢渣、石墨、硅灰、石膏同实施例4。

[0068]

对上述公开的实施例是为能够清楚地说明所作的补充举例,为后续使用能够起到相应的指引作用。对于本领域技术人员在上述说明的理论基础上以其它不同形式所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。