1.本发明属于轨道交通车辆设备地板结构领域,更具体地,涉及一种地板支撑结构。

背景技术:

2.随着轨道交通的迅猛发展,对车厢轻量化的要求越来越高,其中轻质高强地板成为轨道交通地板的主要发展趋势。目前,国内轨道交通地板主要使用夹芯结构,如高速列车地板多采用泡沫夹芯结构地板,而对承载要求更高的地铁地板则采用铝蜂窝夹芯结构地板。但是泡沫夹芯结构地板力学性能存在局限性,后期修补难度大;而铝蜂窝夹芯结构地板相对偏重,当重物从较高处落下,超过铝蜂窝所能承受压力时,容易造成塌陷,很难修复,同时也不具备良好的隔音、降噪性能。并且传统的泡沫和蜂窝夹层结构地板由于蒙皮和中间芯层通过胶接工艺而成,导致其在使用过程中容易分层,致使力学性能大幅度降低,最终导致材料失效,故抗分层性能差。

3.现有的地板支撑座安装在地板与地板底架之间,通过双面胶将地板支撑座的铝板粘接在铝蜂窝地板,同时将地板支撑座的下部橡胶安装在地板底架中间,起到传递垂向载荷,缓冲振动的作用,提高列车乘坐舒适性。下部橡胶安装在地板底架中间时由于下部橡胶设计不足,导致安装效率低,调节刚度的能力有限。

4.因此需要发明一种有效调节垂向刚度,并便于安装的地板支撑结构,具有巨大的实际意义和经济价值。

技术实现要素:

5.针对现有技术中存在的不足,本发明提出一种地板支撑结构,通过对支撑座的结构合理配置,在支撑座座体的底面设置有空置部,不但可以减轻地板支撑组件整体的重量,而且能调节垂向刚度,增加橡胶自由面,提高疲劳寿命。

6.并且通过支撑座座体的侧面的避空部的设置,使支撑座座体与地板底架的安装更加方便;同时,利用支撑座座体的空相与实相相配合,有效调节垂向刚度,给受压变形的支撑座座体提供变形存放空间;使整个地板支撑结构保证承载的前提下,更加轻量化。

7.本发明是通过以下技术方案实现:公开一种地板支撑结构,包括贴合地板的顶面,及安装在地板底架间的支撑座座体;所述地板底架包括安装底板和对称设置凸出于安装底板上的两个卡合部;所述支撑座座体的底面设置有向顶面方向内凹的空置部;所述支撑座座体的侧面为与卡合部的内壁相抵接,向卡合部一侧凸出的导向部;安装时,所述支撑座座体的侧面与卡合部间形成避空部。

8.进一步地,所述空置部为设置在支撑座座体的底面中心和/或对称设置在靠近侧面一侧的槽体;所述槽体贯穿于支撑座座体的底面。本发明的空置部可以为支撑座座体底面中心处设置的一个,设置在中心可以均匀受力的同时,更能增加调节垂向刚度,增加橡胶自由面,提高疲劳寿命;也可以为在座体两端对称设置的两个,这样设置可以使与卡合部的

内壁的安装更加便捷,效率提高;当然,也可以选择两种方式共存,即中部和连端均设有空置部,此种情况的两两空置部不相通,不但可以快速安装,而且增加橡胶自由面。

9.进一步地,所述槽体为拱形、矩形、多边形的一种或两种。

10.进一步地,所述导向部包括直线段和导向弧的组合,所述导向弧一端与直线段连接,另一端与安装底板连接。导向部的结构能使支撑座座体很轻易地安装在两个卡合部内。

11.进一步地,所述卡合部包括竖直方向限位部和与竖直方向限位部呈角度设置的横向限位部。

12.进一步地,所述槽体的延伸方向与地板底架的卡合部的横向限位部平行设置。

13.进一步地,所述竖直方向限位部的高度大于与其贴合的支撑座座体的横截面的厚度。

14.与现有技术相比,本发明的有益效果在于:本发明的地板支撑结构通过向顶面方向内凹的空置部的设置,一方面能调节垂向刚度,另一方面增加橡胶自由面,提高疲劳寿命。

15.本发明的地板支撑结构通过支撑座座体的侧面的避空部的设置,使支撑座座体与地板底架的安装更加方便;同时,利用支撑座座体的空相与实相相配合,有效调节垂向刚度,给受压变形的支撑座座体提供变形存放空间;使整个地板支撑结构保证承载的前提下,更加轻量化。

16.本发明的地板支撑结构通过导向部的向外凸出的导向部与直线段的设计,地板支撑座在垂向按压过程中,能够在底部橡胶发生变形后,垂直压入地板底架中。同时,在完全压入地板底架后,橡胶变形恢复,又能实现水平方向和垂向方向的位移限制。

附图说明

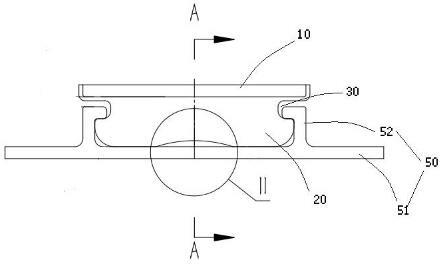

17.图1为本发明实施例1的所述地板支撑结构的整体结构示意图。

18.图2为本发明实施例1的所述地板支撑结构的a

‑

a剖面示意图。

19.图3为本发明实施例2的所述地板支撑结构的整体结构示意图。

20.其中,10

‑

顶面,20

‑

支撑座座体,21

‑

连接翼,23

‑

支撑座座体的底面,24

‑

导向部,30

‑

容置部,40

‑

空置部,50

‑

地板底架,51

‑

安装底板,52

‑

卡合部,70

‑

避空部。

具体实施方式

21.下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

22.实施例1如图1~图2所示,本实施例的地板支撑结构,包括贴合地板的顶面10,及安装在地板底架50间的支撑座座体20;顶面10与支撑座座体20通过连接翼21粘接固定。地板底架50包括安装底板51和对称设置凸出于安装底板51上的两个卡合部52;卡合部52包括竖直方向限位部和与竖直方向限位部呈角度设置的横向限位部。本实施例的支撑座座体20侧面设置有内凹的容置部30,用于安装卡合部52。

23.支撑座座体的底面23设置有向顶面10方向内凹的空置部40;即图1中的ⅱ处。支撑座座体20的侧面为与卡合部52的内壁相抵接,向卡合部52一侧凸出的导向部24;安装时,支撑座座体20的侧面与卡合部52间形成避空部。

24.本实施例的空置部40为设置在支撑座座体的底面23中心的槽体;槽体贯穿于支撑座座体的底面23。其槽体为拱形、矩形、多边形的任意一种,本实施例的槽体为拱形,其宽度约占支撑座座体的底面23宽度的1/3,其高度小于导向部24的厚度的1/4。本实施例的槽体的延伸方向与地板底架50的卡合部52的横向限位部平行设置。

25.本实施例的导向部24包括直线段和导向弧的组合,导向弧一端与直线段连接,另一端与安装底板51连接。导向部24的设计,导向弧为圆弧,可以有效导向支撑座座体20沿着竖直方向限位部,使整个支撑座座体20轻易安装在两个卡合部52间。

26.为了安装方便,导向部24设置为包括与地板底架50的卡合部52内壁抵接的直线段;直线段一端与侧面区段连接;另一端通过向外凸出的导向弧段与支撑座安装部的底部相连。即图1中通过在ⅲ处圆角与直线段的设计,地板支撑座在垂向按压过程中,能够在底部橡胶发生变形后,垂直压入地板底架50中。同时,在完全压入地板底架50后,橡胶变形恢复,又能实现水平方向和垂向方向的位移限制。

27.为了保证卡合部52卡合和定位的效果,竖直方向限位部的高度大于与其贴合的支撑座座体20的横截面的厚度。

28.由于本导向部24的导向弧为圆弧状,其安装在卡合部52件时会有产生避空部70,避空部70给整个支撑座座体20的变成提供了部分空间。

29.本实施例的地板支撑结构利用支撑座座体的空相与实相相配合,有效调节垂向刚度,给受压变形的支撑座座体提供变形存放空间;使整个地板支撑结构保证承载的前提下,更加轻量化。

30.实施例2如图3所示,本实施例与实施例1基本相同,其不同之处在于,增加了空置部40为对称设置在靠近侧面一侧的槽体,本实施例中的槽体为拱形。

31.本发明的地板支撑结构通过支撑座座体的侧面的避空部的设置,使支撑座座体与地板底架的安装更加方便;同时,利用支撑座座体的空相与实相相配合,有效调节垂向刚度,给受压变形的支撑座座体提供变形存放空间;使整个地板支撑结构保证承载的前提下,更加轻量化。

32.显然,上述实施例仅仅是为清楚地说明本发明的技术方案所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。