1.本实用新型属于轨道列车技术领域,具体是指一种高铁列车顶板防掉落安装固定结构。

背景技术:

2.随着社会文明的进步和生活水平的提高,为满足人民群众日益增长的交通出行需要,近几年来城市轨道交通得到了迅猛的发展。中国已开始进入高铁时代,人们对高铁动车的方便、快捷提出更高要求的同时,也对乘坐高铁动车的安全、舒适、可靠提出了越来越高的期望,高铁动车的顶板不仅需要抗击住高铁动车速较高时车身震动带来的应力和高风压,还需要拥有好的阻燃性能和降噪隔音性能。一般的高铁动车的顶板选用玻璃钢材质。

3.虽然玻璃钢能够保证车体的强度和刚度,但是其本身的重量较重,在对顶板进行安装时,一般采用螺钉对其进行固定,整个过程不仅安装耗时长,且存在掉落的风险,危及作业人员的生命安全。

技术实现要素:

4.为了解决上述难题,本实用新型提供了一种高铁列车顶板防掉落安装固定结构。

5.为了实现上述功能,本实用新型采取的技术方案如下:一种高铁列车顶板防掉落安装固定结构,包括从动驱动组件一、承接件、梁架、收纳腔、顶板、主动驱动组件和从动驱动组件二,所述收纳腔设于梁架内,所述主动驱动组件设于梁架上壁内,所述从动驱动组件一的一端设于梁架上壁内,所述从动驱动组件一的另一端设于收纳腔内,所述从动驱动组件一的一端与主动驱动组件相连,所述从动驱动组件二的一端设于梁架上壁内,所述从动驱动组件二的另一端设于收纳腔内,所述从动驱动组件二的一端与主动驱动组件相连,所述承接件设于顶板上壁上,所述顶板通过承接件与从动驱动组件一和从动驱动组件二相连;所述从动驱动组件一与从动驱动组件二以梁架中心线为对称轴对称设置,所述从动驱动组件一和从动驱动组件二结构相同,所述从动驱动组件一包括皮带一、从动轮一、驱动杆一和固定杆一,所述从动轮一可旋转设于梁架上壁内,所述皮带一可旋转套接设于从动轮一和主动驱动组件上,所述驱动杆一的一端设于从动轮一上,所述驱动杆一的另一端贯穿梁架和承接件设于收纳腔内,所述固定杆一设于驱动杆一的另一端上;初始时,固定杆一呈水平设置,顶板在安装时,推动承接件卡进收纳腔内,承接件沿收纳腔上移,直至顶板卡进收纳腔后,固定杆贯穿承接板设置,主动驱动组件运动,通过皮带一带动从动轮一旋转,从动轮一带动驱动杆一旋转,驱动杆一带动固定杆一旋转90

°

,固定杆一呈端部垂直纸面的水平设置,承接件下壁卡接在固定杆一上。

6.进一步地,所述承接件下壁端部呈弧形设置。

7.进一步地,所述承接件上设有卡槽一和卡槽二,所述卡槽一和卡槽二以承接件中心线为对称轴呈对称设置,所述卡槽一和卡槽二结构相同,所述驱动杆一的另一端贯穿卡槽一设于承接件下端,所述固定杆一的直径小于卡槽一的宽度;固定杆一在承接件沿收纳

腔上升时贯穿卡槽一设于承接件下端。

8.进一步地,所述主动驱动组件包括驱动电机、转轴和主动轮,所述驱动电机设于梁架上壁内,所述主动轮可旋转设于梁架上壁内,所述转轴的一端与驱动电机相连,所述转轴的另一端与主动轮相连,所述皮带一可旋转套接设于主动轮和从动轮一上;需要带动从动轮一旋转时,驱动电机工作带动转轴旋转,转轴带动主动轮旋转,主动轮带动皮带一旋转,皮带一带动从动轮一旋转。

9.进一步地,所述驱动电机为正反两转电机。

10.本实用新型采取上述结构取得有益效果如下:本实用新型提供的一种高铁列车顶板防掉落安装固定结构操作简单,机构紧凑,设计合理,初始时,固定杆一呈水平设置,顶板在安装时,推动承接件卡进收纳腔内,承接件沿收纳腔上移,直至顶板卡进收纳腔后,固定杆一在承接件沿收纳腔上升时贯穿卡槽一设于承接件下端,主动驱动组件运动,通过皮带一带动从动轮一旋转,从动轮一带动驱动杆一旋转,驱动杆一带动固定杆一旋转90

°

,固定杆一呈端部垂直纸面的水平设置,承接件下壁卡接在固定杆一上。

附图说明

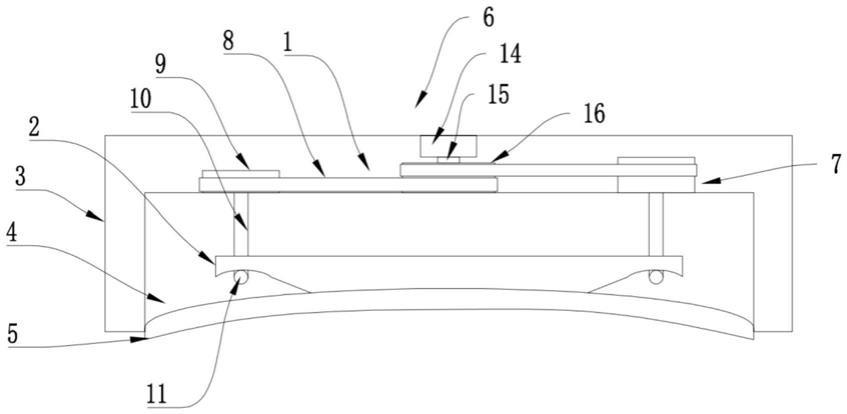

11.图1为本实用新型一种高铁列车顶板防掉落安装固定结构的主视图;

12.图2为本实用新型一种高铁列车顶板防掉落安装固定结构的承接件的俯视图。

13.其中,1、从动驱动组件一,2、承接件,3、梁架,4、收纳腔,5、顶板,6、主动驱动组件,7、从动驱动组件二,8、皮带一,9、从动轮一,10、驱动杆一,11、固定杆一,12、卡槽一,13、卡槽二,14、驱动电机,15、转轴,16、主动轮。

具体实施方式

14.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

15.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。以下结合附图,对本实用新型做进一步详细说明。

16.如图1

‑

2所示,本实用新型一种高铁列车顶板防掉落安装固定结构,包括从动驱动组件一1、承接件2、梁架3、收纳腔4、顶板5、主动驱动组件6和从动驱动组件二7,所述收纳腔4设于梁架3内,所述主动驱动组件6设于梁架3上壁内,所述从动驱动组件一1的一端设于梁架3上壁内,所述从动驱动组件一1的另一端设于收纳腔4内,所述从动驱动组件一1的一端与主动驱动组件6相连,所述从动驱动组件二7的一端设于梁架3上壁内,所述从动驱动组件二7的另一端设于收纳腔4内,所述从动驱动组件二7的一端与主动驱动组件6相连,所述承接件2设于顶板5上壁上,所述顶板5通过承接件2与从动驱动组件一1和从动驱动组件二7相

连;所述从动驱动组件一1与从动驱动组件二7以梁架3中心线为对称轴对称设置,所述从动驱动组件一1和从动驱动组件二7结构相同,所述从动驱动组件一1包括皮带一8、从动轮一9、驱动杆一10和固定杆一11,所述从动轮一9可旋转设于梁架3上壁内,所述皮带一8可旋转套接设于从动轮一9和主动驱动组件6上,所述驱动杆一10的一端设于从动轮一9上,所述驱动杆一10的另一端贯穿梁架3和承接件2设于收纳腔4内,所述固定杆一11设于驱动杆一10的另一端上。

17.所述承接件2下壁端部呈弧形设置。

18.所述承接件2上设有卡槽一12和卡槽二13,所述卡槽一12和卡槽二13以承接件2中心线为对称轴呈对称设置,所述卡槽一12和卡槽二13结构相同,所述驱动杆一10的另一端贯穿卡槽一12设于承接件2下端,所述固定杆一11的直径小于卡槽一12的宽度。

19.所述主动驱动组件6包括驱动电机14、转轴15和主动轮16,所述驱动电机14设于梁架3上壁内,所述主动轮16可旋转设于梁架3上壁内,所述转轴15的一端与驱动电机14相连,所述转轴15的另一端与主动轮16相连,所述皮带一8可旋转套接设于主动轮16和从动轮一9上。

20.所述驱动电机14为正反两转电机。

21.具体使用时,初始时,固定杆一11呈水平设置,顶板5在安装时,推动承接件2卡进收纳腔4内,承接件2沿收纳腔4上移,直至顶板5卡进收纳腔4后,固定杆一11在承接件2沿收纳腔4上升时贯穿卡槽一12设于承接件2下端,驱动电机14工作带动转轴15旋转,转轴15带动主动轮16旋转,主动轮16带动皮带一8旋转,皮带一8带动从动轮一9旋转,通过皮带一8带动从动轮一9旋转,从动轮一9带动驱动杆一10旋转,驱动杆一10带动固定杆一11旋转90

°

,固定杆一11呈端部垂直纸面的水平设置,承接件2下壁卡接在固定杆一11上。

22.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。