1.本发明属于城市轨道交通领域的送风系统技术,具体涉及一种有轨电车的均匀送风系统,本发明还涉及了该均匀送风系统应用的有轨电车。

背景技术:

2.有轨电车作为城市轨道交通领域的核心工具,在城市轨道交通领域中发挥着重要战略作用。而送风系统作为有轨电车的重要功能模块,主要通过空调机组风机为车厢提供送风功能,进而实现对车内温度的调节效果。

3.而送风系统的出风均匀性是决定有轨电车车厢内舒适程序的重要因素,为了获得良好的出风均匀性和可靠性,当前被认为的先进方式之一是通过引入有限元法来计算控制出风均匀性,该方法目前被行业主流认可,因此也成为各大企事业单位进行项目研究的热门方法。

4.然而,现有技术主要采用依据车辆空间布局设计出风接口,预先通过对该出风接口进行风道和空调的匹配试验,进而实现对车厢相邻出风接口的出风均匀性评价,当相邻出风接口之间的不均匀系数小于20%以下时,认为其整车的出风均匀性合格;然而其风道结构设计中需要单独试验盖板便于内部设置挡板,该挡板需要单独设置为可拆装结构,不仅导致后期需要花费较多时间和人力;而且由于所采用的内部挡板结构复杂,对风机静压值需求大,且按照相邻两出风口来评价出风均匀性,导致有轨电车整车不均匀、车辆两端的出风量以及噪音均偏大。此外,现有技术通常采用铝合金和保温棉的复合结构作为内部挡板的材料,重量偏高。

5.基于以上现状,申请人希望提出技术方案来对解决以上技术问题。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种有轨电车的均匀送风系统及其应用的有轨电车,通过特定的风道结构设计,在主腔条板、副腔隔板以及相当于静压腔的风道主腔的协同作用下,可有效降低各出口之间的不均匀系数,确保有轨电车中风道系统各出口之间的均匀送风效果。

7.本发明采用的技术方案如下:

8.一种有轨电车的均匀送风系统,包括具有出风口的空气处理系统,以及具有至少1个风道模块的风道系统,所述风道模块包括通过挡板将其内部风道在宽度方向上进行分隔后得到的风道主腔以及位于所述风道主腔两侧的风道副腔,所述挡板的侧面分别设有若干呈间隔分布的送风条缝,且各所述风道副腔设有若干呈间隔分布的出口;其中,所述风道主腔与所述出风口连通,所述风道主腔的气流通过所述送风条缝进入与其对应的风道副腔,使得各出口内部以及各出口之间均获得均匀送风效果。

9.优选地,所述风道副腔相对于所述风道主腔呈左右侧对称分布。

10.优选地,所述出口位于所述风道副腔的底部,且所述送风条缝靠近所述风道副腔

的顶部。

11.优选地,所述风道主腔内设有若干呈间隔分布的主腔条板,各主腔条板与所述送风条缝的长度方向呈垂直状,且从所述风道主腔的顶部向下延伸,用于实现对各送风条缝的出风量调节。

12.优选地,所述风道副腔内设有若干呈间隔分布的副腔隔板,各副腔隔板与所述送风条缝的长度方向呈垂直状,且从所述风道副腔的顶部向其底部延伸。

13.优选地,与所述出风口连通的风道主腔与所述出风口之间设有曲面分流块,利于向所述风道主腔的两端实现均匀分流效果。

14.优选地,所述风道系统至少包括两个风道模块,相邻风道模块之间通过风道转接系统实现安装连通;各风道模块至少包括两个风道单元,各风道单元之间通过连接法兰实现安装连通;其中,所述风道转接系统包括转接贯通道风道,所述转接贯通道风道的两端分别通过1个转接车体风道与其对应的风道模块安装连通,所述转接贯通道采用波浪结构且位于车体贯通道的内部,同时所述转接风道与所述车体贯通道通过钢丝绳连接。

15.优选地,所述空气处理系统的内部设有二次风道,且所述空气处理系统的底部分别设有所述出风口和2个回风进风口,各所述回风进风口相对于所述出风口呈左右对称分布,将有轨电车的室内空气进行回流;其中,所述二次风道的采用铝合金、保温棉和多孔棉组成的堆叠式风道壁结构,用于初步降低所述空气处理系统的噪音。

16.优选地,通过计算调节所述送风条缝的高度及其分布位置和所述主腔条板的分布位置来控制进入副腔的风量,同时利用所述副腔隔板的分布位置提高各出口之间以及各出口内部的均匀送风效果,所述不均匀系数不高于20%。

17.需要说明的是,本技术涉及的不均匀系数k

l

通过以下公式计算得到:

18.式1a):平均值

19.式1b):均方根偏差

20.式1c):不均匀系数其中,“n”代表出口的数量,“l

i”代表各出口单位长度时的质量流量。

21.优选地,一种有轨电车,包括如上所述的均匀送风系统。

22.本发明首次提出在风道内部通过具有送风条缝结构的挡板分隔得到风道主腔以及位于风道主腔两侧的风道副腔,在实际安装使用时,空气处理系统的出风口将空气气流送至风道主腔,通过位于两侧的送风条缝将气流分别送入风道副腔,最后通过风道副腔的出口实现对车厢内的均匀送风效果;由于风道主腔相当于静压腔,而风道副腔对风机静压值需求几乎为0,因而通过对送风条缝的高度及其分布位置并结合对主腔条板和副腔隔板的分布位置进行计算调节,即可有效降低各出口之间的不均匀系数,进而确保有轨电车中风道系统各出口之间的均匀送风效果。

附图说明

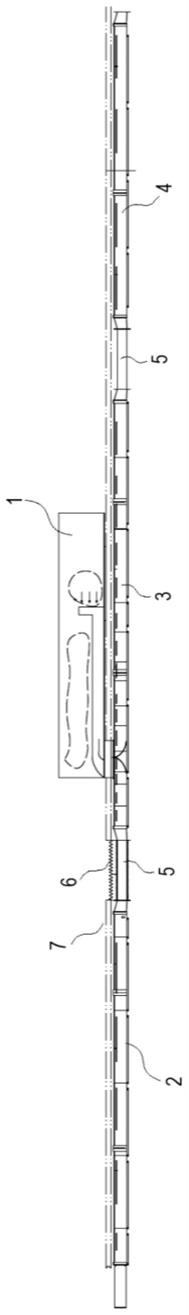

23.图1是本发明具体实施方式下均匀送风系统的结构示意图;

24.图2是图1中空气处理系统的底面结构示意图;

25.图3是图1中空气处理系统的内部二次风道侧面结构示意图;

26.图4是图3中a处放大结构图;

27.图5是图1中风道转接系统5的结构示意图;

28.图6是图1中端部法兰2e的结构示意图;

29.图7是图1中风道系统的截面结构示意图;

30.图8是图1中第一风道模块2的结构示意图(具有一部分标注);

31.图9是图1中第一风道模块2的结构示意图(具有另一部分标注);

32.图10是图1中第二风道模块3与空气处理系统1的安装结构示意图(具有一部分标注);

33.图11是图1中第二风道模块3的结构示意图(具有另一部分标注);

34.图12是图1中第三风道模块4的结构示意图(具有一部分标注);

35.图13是图1中第三风道模块4的结构示意图(具有另一部分标注)。

具体实施方式

36.一种有轨电车的均匀送风系统,包括具有出风口的空气处理系统,以及具有至少1个风道模块的风道系统,风道模块包括通过挡板将其内部风道在宽度方向上进行分隔后得到的风道主腔以及位于风道主腔两侧的风道副腔,挡板的侧面分别设有若干呈间隔分布的送风条缝,且各风道副腔设有若干呈间隔分布的出口;其中,风道主腔与出风口连通,风道主腔的气流通过送风条缝进入与其对应的风道副腔,使得各出口之间获得均匀送风效果;优选地,在本实施方式中,风道副腔相对于风道主腔呈左右侧对称分布。

37.优选地,在本实施方式中,风道主腔内设有若干呈间隔分布的主腔条板,各主腔条板与送风条缝的长度方向呈垂直状,且从风道主腔的顶部向与其位置对应的送风条缝延伸;各风道副腔内设有若干呈间隔分布的副腔隔板,各副腔隔板与送风条缝的长度方向呈垂直状,且从风道副腔的顶部向其底部延伸;各副腔隔板与送风条缝在其所在的风道模块长度方向上呈错位分布;通过在风道主腔内进一步设置主腔条板结构进一步利于向送风条缝的导流送风效果,通过在风道副腔内进一步设置副腔隔板进一步减少送风阻力,提高各出口之间的送风均匀性。

38.优选地,在本实施方式中,与出风口连通的风道主腔与出风口之间设有曲面分流块,利于向风道主腔的两端实现均匀分流效果;具体优选地,曲面分流块在侧面上呈“八”字型形状。

39.优选地,为了利于加工制造以及可靠安装连接,在本实施方式中,风道系统至少包括两个风道模块,相邻风道模块之间通过风道转接系统实现安装连通;各风道模块至少包括两个风道单元,各风道单元之间通过连接法兰实现安装连通;其中,风道转接系统包括转接贯通道风道,转接贯通道风道的两端分别通过1个转接车体风道与其对应的风道模块安装连通,转接贯通道采用波浪结构且位于车体贯通道的内部,同时转接风道与车体贯通道通过钢丝绳连接,确保刚性连接效果的同时实现较好的柔性弯曲效果;需要说明的是,本申

请在应用时可以根据实际应用的有轨电车需要来选择风道模块的数量以及各风道模块中的风道单元数量,本领域技术人员可以根据本技术记载的相关内容结合具体应用需要来获得各种不同的具体实施例,本实施例对其不做特别限定。

40.还需要说明的是,本技术在实施时,可以在部分风道模块或全部风道模块内的风道主腔设置主腔条板,或风道副腔设置副腔隔板,也可以在单个风道模块中的部分风道模块或全部风道模块内的风道主腔设置主腔条板,或风道副腔设置副腔隔板;这些都根据实际应用需要进行具体选择,本实施例不做特别限定。

41.优选地,在本实施方式中,空气处理系统的内部设有二次风道,且空气处理系统的底部分别设有出风口和2个回风进风口,各回风进风口相对于出风口呈左右对称分布,且与二次风道连通,将有轨电车的室内空气进行回流;其中,二次风道的采用铝合金、保温棉和多孔棉组成的堆叠式风道壁结构,可有效消除噪音,同时具有保温效果。

42.还需要说明的是,本技术涉及的出口数量及其尺寸可以根据实际应用需要来设定,根据出口数量及其尺寸来进一步选择所需的送风条缝数量及其长度,本技术在实施时不做特别唯一限定。

43.优选地,在本实施方式中,通过计算调节送风条缝的高度及其分布位置和所述主腔条板的分布位置来控制进入副腔的风量,同时利用副腔隔板的分布位置提高各出口之间以及各出口内部的均匀送风效果,最终可显著降低各出口之间的不均匀系数,其中,不均匀系数不高于20%,更有选地,本技术人通过实施应用,可稳定可靠地将不均匀系数降至15%以下,甚至在12%以下。

44.优选地,一种有轨电车,包括如上的均匀送风系统;具体优选地,本实施例的有轨电车为五模块有轨电车,当然地,也可以根据实际需要应用到其他类型的多模块有轨电车中,本技术在实施时对此没有特别唯一限定。

45.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

46.为了进一步说明本技术的突出实施效果,本技术将应用在一款五模块有轨电车作为实施应用场景,通过对送风条缝的高度及其分布位置并结合风道副腔的出口长度及其位置进行调节计算,具体提出了如下突出优选的均匀送风系统:

47.请参见图1所示,本实施例中的均匀送风系统与有轨电车车体7安装连接,包括空气处理系统1,以及具有第一风道模块2、第二风道模块3和第三风道模块4的风道系统;

48.其中,请进一步参见图2和图3所示,空气处理系统1整体设置为长方体结构,其内部设有二次风道1b,可以导风、隔音和耗散一部分送风机的噪音能量,且空气处理系统1的底部分别设有出风口1a、第一回风进风口1c1和第二回风进风口1c2,第一回风进风口1c1和第二回风进风口1c2相对于出风口1a呈左右对称分布,将有轨电车的室内空气进行回流,实现循环净化效果;其中,请进一步参见图4所示,二次风道1b的采用铝合金1b1、保温棉1b2和多孔棉1b3组成的堆叠式风道壁结构,可有效消除噪音,同时具有保温效果;具体优选地,在尺寸设计上,出风口1a的长度l1a为706mm,宽度w1a为426mm,壁厚t1a为30mm,第一回风进风

口1c1的长度l1c1为900mm,宽度w1c1为120mm,第一回风进风口1c1与第二回风进风口1c2之间的中心线距离d1c为1320mm,第二回风进风口1c2与出风口1a所在的侧面之间的距离为d1a为2040mm;

49.其中,请进一步参见图5所示,相邻风道模块2、3、4之间通过风道转接系统5实现安装连通;其中,风道转接系统5包括转接贯通道风道5a,转接贯通道风道5a的两端分别通过1个转接车体风道5b与其对应的风道模块安装连通,转接贯通道5a采用波浪结构且位于车体贯通道6的内部,同时转接风道5a的中间部位与车体贯通道6通过钢丝绳5c连接,确保刚性连接效果的同时实现较好的柔性弯曲效果;具体优选地,在尺寸设计以及安装结构上,转接贯通道风道5a位于车体贯通道6的内部,且其两端端面分别设有法兰5d,用于实现与转接车体风道5b之间的安装连接;转接贯通道5a的波浪结构长度l5a为770mm,高度h5a为124mm,转接贯通道5a的波浪结构可以保持一定刚度,同时还可以分别在上下180

°

以及左右60

°

的范围内进行弯曲,扭转角达90

°

;转接车体风道5b安装位于车体7a和车体7b的内部,且其端面有法兰5e和法兰5f,分别用于实现与其对应风道模块之间的安装连接;

50.其中,结合参见图8

‑

13所示,第一风道模块2包括3个风道单元2a、2b、2c,第二风道模块3包括3个风道单元3a、3b、3c,第三风道模块4包括2个风道单元4a、4b,相同风道模块中的各风道单元之间均通过连接法兰2d实现安装连通,且位于端部的各风道单元对应设有端部法兰,端部法兰的尺寸可以根据实际需要进行具体设置;具体优选地,在尺寸设计以及安装结构上,请进一步参见图6所示,风道单元2a设有端部法兰2e,端部法兰2e上并列间隔设置有多个(具体图示为4个)并列间隔用于配合出风的法兰出风孔,呈长方型形状,其长l2e为120mm,宽w2e为60mm,相邻法兰出风孔之间的间距d2e为100mm,4个法兰出风孔沿端部法兰2e的中心线呈对称分布;风道单元2c设有端部法兰2f,风道单元3a和风道单元3c设有端部法兰2g,风道单元4a和风道单元4b设有端部法兰2g;其中,法兰2g的开孔面积以及各出风口的大小可以依据车体空间结构进行具体设定,具体优选地,在本实施方式中,法兰2g的开孔面积为131700mm,利于顺利送风效果。

51.其中,请结合参见图7所示,各风道模块2、3、4均包括通过挡板8a将其内部风道在宽度方向上进行分隔后得到的风道主腔8b以及位于风道主腔8a两侧的风道副腔8c,挡板8a的侧面分别设有若干呈间隔分布的送风条缝8d,且各风道副腔8c设有若干呈间隔分布的出口,具体地,请进一步参见图8

‑

13所示,位于第一风道模块2两侧的风道副腔8c底部分别设有6个出口8c1、8c2、8c3、8c4、8c5、8c6,位于第二风道模块3两侧的风道副腔8c底部分别设有7个出口8c7、8c8、8c9、8c10、8c11、8c12、8c13,位于第三风道模块4两侧的风道副腔8c底部分别设有4个出口8c14、8c15、8c16、8c17;其中,风道单元3a的风道主腔8b与出风口1a连通,同时在第二风道模块3的风道主腔8b与出风口1a之间设有曲面分流块3d,利于向风道主腔8b的两端实现均匀分流效果;具体优选地,曲面分流块3d在侧面上呈“八”字型形状;具体优选地,在尺寸设计上,曲面分流块3d与风道单元3a端面的间距d3d为720mm,曲面分流块3d的长度l3d为420mm,高度h3d为180mm,其所采用的具体分流尺寸:r1为120mm、r2为235mm、h1为90mm;

52.其中,在本实施方式中,风道主腔8b与出风口1a连通,风道主腔8b的气流通过送风条缝8d进入与其对应的风道副腔8c,使得各出口之间获得均匀送风效果;风道主腔8b内设有若干呈间隔分布的主腔条板,具体举例来说,风道模块2中的风道主腔8b内分别设有第一

主腔条板2h、第二主腔条板2i以及第三主腔条板2j;各主腔条板2h、2i、2j与送风条缝8d的长度方向呈垂直状,且从风道主腔8b的顶部向与其位置对应的送风条缝8d延伸;根据实际需要对第二风道模块3,第三风道模块4对应设置若干主腔条板;各风道副腔8c内设有若干呈间隔分布的副腔隔板8f,各副腔隔板8f与送风条缝8d的长度方向呈垂直状,且从风道副腔8c的顶部向其底部延伸;

53.为了进一步减轻风道系统的安装重量,同时降低空调机组风机静压数值,本实施例风道系统中的相关结构采用酚醛复合板制成,重量轻且具有保温、降噪效果。

54.具体优选地,在尺寸设计上,请进一步结合参见图8

‑

13所示,第一风道模块2的长度l2为4545mm、宽度w2为1132mm、高度h2为171.5mm,内部设置的挡板宽度w8a为848mm;第二风道模块3的长度l3为5503mm、宽度w3为1132mm、高度h3为171.5mm,内部设置的挡板宽度w8a为848mm;第三风道模块4的长度l4为3903mm、宽度w4为1132mm、高度h4为171.5mm,内部设置的挡板宽度w8a为848mm;

55.第一风道模块2中挡板8a设有5个送风条缝8d,从左到右方向,各送风条缝8d的长度依次为:l21=220mm,l22=560mm,l23=540mm,l24=580mm,l25=650mm,条缝距离依次为:d21=193.5mm,d22=374mm,d23=384mm,d24=344mm,d25=294mm;

56.第二风道模块3中挡板8a设有15个送风条缝8d,从左到右方向,各送风条缝8d的长度依次为:l31=140mm,l32=140mm,l33=130mm,l34=150mm,l35=190mm,l36=160mm,l37=120mm,l38=180mm,l39=180mm,l310=190mm,l311=255mm,l312=289mm,l313=300mm,l314=230mm,l315=420mm,条缝距离依次为:d31=100.5mm,d32=90mm,d33=100mm,d34=70mm,d35=154mm,d36=110mm,d37=80mm,d38=210mm,d39=100mm,d310=170mm,d311=204mm,d312=160mm,d313=200mm,d314=130mm,d315=274mm;

57.第三风道模块4中挡板8a设有4个送风条缝8d,从左到右方向,各送风条缝8d的长度依次为:l41=550mm,l42=560mm,l43=560mm,l44=550mm,条缝距离依次为:d41=100.5mm,d42=259mm,d43=648mm,d44=404mm;

58.各送风条缝8d的条缝宽度d8d均为8mm,条缝边距d8d均为20mm(可代表各送风条缝8d的高度);

59.第一主腔条板2h、第二主腔条板2i以及第三主腔条板2j的长度均为848mm(等于风道主腔8b的宽度w8b),风道主腔8b的高度h8b为170mm,相关距离分别设计为:d2h=1216mm,d2i=1568mm,d2j=1084mm;高度分别为:h2h=45mm,h2i=20mm,h2j=30mm;

60.第一风道模块2中的各风道副腔8c内分别设有5个副腔隔板8f,各副腔隔板8f的长度l8f均为150mm,宽度w8f均为130mm,相关距离分别设计为:d8f1=474mm、d8f2=1408mm、d8f3=934mm、d8f4=934mm、d8f5=942mm;

61.第二风道模块3中风道主腔8b内设有2个主腔条板3d、3e,主腔条板3d、3e的长度均为848mm(等于风道主腔8b的宽度w8b),高度h3d为25mm,高度h3e为30mm;相关距离依次为:d3d=2078mm,d3e=1250mm;第二风道模块3中各风道副腔8c内设有12个副腔隔板8f,长度和宽度与第一风道模块2中的副腔隔板8f相等,相关距离分别设计为:d8fa=295mm、d8fb=281mm、d8fc=158mm、d8fd=260mm、d8fe=150mm、d8ff=256mm、d8fg=324mm、d8fh=239mm、d8fi=382mm、d8fj=374mm、d8fk=950mm、d8fl=924mm;

62.第三风道模块4中风道主腔8b内设有2个主腔条板4c、4d,主腔条板4c、4d的长度均

为848mm(等于风道主腔8b的宽度w8b),高度h4c为40mm,高度h4d为40mm,相关距离依次为:d4c=551mm,d4d=2678mm。

63.经过实际验证;本实施例中的整车不均匀系数为10.5%,平均风速低于1.5m/s,静压值288pa,连同采用轻量化、保温集成为一体的复合材料结构进行风道系统设计,减轻重量的同时降低风道噪音,而且显著缩短前期进行计算匹配验证的试验周期(缩短了3/4的试验周期),节约了材料和人工成本,更加环保。

64.本领域技术人员可以根据本实施例的记载方案内容并结合实际应用场景需要进行常规技术选择,得到具有不同尺寸设计的送风系统,来显著改善有轨电车送风系统的均匀性。

65.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

66.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。