1.本实用新型涉及集装箱托运车架设备技术领域,具体为一种集装箱托运车架。

背景技术:

2.集装箱运输是指以集装箱这种大型容器为载体,将货物集合组装成集装单元,以便在现代流通领域内运用大型装卸机械和大型载运车辆进行装卸、搬运作业和完成运输任务,从而更好地实现货物“门到门”运输的一种新型、高效率和高效益的运输方式。集装箱托运的重要工具就是集装箱托运车,集装箱托运车架是装载集装箱的重要组件,合理巧妙地结构设计是集装箱安全,稳定运输的关键。目前市场上集装箱运输的车载托架都是专用的,而且可运载的集装箱型号单一,结构复杂。市场上集装箱托架对集装箱的固定都是采用机械锁扣的方式,固定式需要人为的手动扳拉锁紧扳手,卸货时,也要人为的拆卸,操作麻烦,效率低,不能使用于自动装卸场合,具有较大的局限性。为此,我们提出一种集装箱托运车架。

技术实现要素:

3.本实用新型的目的在于提供一种集装箱托运车架,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种集装箱托运车架,包括边纵梁、斜支梁、双横梁总成、横梁、纵梁和端横梁,所述横梁与纵梁垂直交叉设置,所述横梁的端部连接有边纵梁,所述纵梁的端部连接有端横梁,所述横梁侧面设置有与其平行的双横梁总成,且所述双横梁总成通过斜支梁与横梁连接,所述边纵梁的外侧设置有侧边限位块,所述端横梁外侧设置有端限位挡块,所述双横梁总成上通过中间定位块导轨安装有中间限位挡块。

5.优选的,所述纵梁中间开孔,所述横梁穿过纵梁与其焊接。

6.优选的,所述侧边限位块的数量为10个。

7.优选的,所述端限位挡块的数量为4个。

8.优选的,所述中间限位挡块分别设置在车架1/4处、车架中部、车架3/4处,且中间限位挡块采用两侧楔形设计,其下部通过弹簧与车架相连。

9.优选的,所述侧边限位块和端限位挡块均包括上部的楔形块及下部的l形竖边。

10.与现有技术相比,本实用新型的有益效果是:该种集装箱托运车架,结构设计简单合理,具有较强的实用性,本实用新型的集装箱托架是采用纵梁加横梁的结构焊接而成,纵梁中间开孔,横梁穿过纵梁焊接,避免了纵梁折断而降低强度的弊端,本实用新型在车架四周布置了侧边限位块与端限位挡块,两者上部采用楔形设计,当集装箱从上方坐落到集装箱托架时,楔形结构可以主动帮助集装箱导向,下方后正好坐落于托架受力点上,降低了对集装箱吊装系统或司机的对正要求,使用方便,快捷,挡块下部为l形竖边设计,当集装箱坐落车架后,集装箱角件会主动将挡块压住,l形竖边限制集装箱移动,多块l形竖边配合,既

可以对集装箱起到限位的作用,又可以防止集装箱侧翻,具备自锁集装箱的功能,且中间限位挡块的设计,对不同集装箱的不同安装方式起到导向、限位、防侧翻等作用,中间挡块下部用弹簧与车架相连,具有上下伸缩的作用,对不同集装箱不同的安装方式具备自动避让的功能,无需人为干预,使用方便。

附图说明

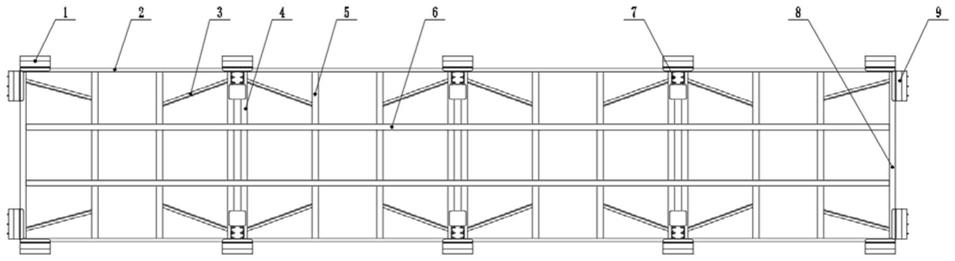

11.图1为本实用新型整体结构俯视示意图;

12.图2为本实用新型结构示意图。

13.图3为本实用新型图2中a处结构示意图;

14.图4为本实用新型图2中b处结构示意图。

15.图5为本实用新型侧向结构示意图;

16.图中:1侧边限位块、2边纵梁、3斜支梁、4双横梁总成、5横梁、6纵梁、7中间定位块导轨、8端横梁、9端限位挡块、10中间限位挡块。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.请参阅图1-5,本实用新型提供一种技术方案:一种集装箱托运车架,包括边纵梁2、斜支梁3、双横梁总成4、横梁5、纵梁6和端横梁8,横梁5与纵梁6垂直交叉设置,纵梁6中间开孔,横梁5穿过纵梁6与其焊接,采用纵梁6加横梁5双结构焊接而成的技术,解决了纵梁6可能折断而降低强度的弊端,进一步提高了装置的稳定性。

19.横梁5的端部连接有边纵梁2,纵梁6的端部连接有端横梁8,横梁5与边纵梁2之间、纵梁6与端横梁8之间均采用焊接方式固定,横梁5侧面设置有与其平行的双横梁总成4,且双横梁总成4通过斜支梁3与横梁5连接,边纵梁2的外侧设置有侧边限位块1,侧边限位块1的数量为10个,端横梁8外侧设置有端限位挡块9,端限位挡块9的数量为4个,侧边限位块1和端限位挡块9均包括上部的楔形块及下部的l形竖边。

20.双横梁总成4上通过中间定位块导轨7安装有中间限位挡块10,中间限位挡块10分别设置在车架1/4处、车架中部、车架3/4处,且中间限位挡块10采用两侧楔形设计,其下部通过弹簧与车架相连,在车架四周布置了侧边限位块1与端限位挡块9,两者上部采用楔形设计,当集装箱从上方坐落到集装箱托架时,楔形结构可以主动帮助集装箱导向,下放后正好坐落于托架受力点上,降低了对集装箱吊装系统或司机的对正要求,使用方便、快捷,挡块下部为l形竖边设计,当集装箱坐落车架后,集装箱角件会主动将挡块压住,l形竖边限制集装箱移动,多块l形竖边配合,既可以对集装箱起到限位的作用,又可以防止集装箱侧翻,具备自锁集装箱的功能。

21.工作原理:

22.该种集装箱托运车架,能满足40英尺与20英尺的集装箱托运要求,集装箱的安装方式有三种,分别可以装1个40英尺集装箱,或2个20英尺集装箱,或一个20英尺集装箱;当

安装一个40英尺集装箱时,集装箱与车架两头端限位挡块9是对齐的;当装2个20英尺集装箱时,两个集装箱一前一后布置;当装1个20英尺集装箱时,集装箱放置在车架中间位置;

23.本实用新型中集装箱托架上的中间限位挡块10分别位于车架中部、车架1/4处和车架3/4处,中间限位挡块10采用两侧楔形设计,下部有弹簧与车架相连,挡块可以通过弹簧弹力实现上下伸缩效果,在安装40英尺集装箱时,所有的中间限位挡块10会被集装箱压在箱底部,当卸掉集装箱时,中间限位挡块10会自动复位,当装2个20英尺集装箱时,1/4处和3/4处的中间限位挡块10会被压在箱底,中间位置的中间限位挡块10会伸出在两集装箱中间,起吊两个集装箱时起到导向作用,运输时起到限位防侧翻的功能,当装1个20英尺集装箱时,中间位置的中间限位挡块10会被压在箱底,1/4处和3/4处的中间限位挡块10伸出在集装箱两头,在起吊集装箱时起到导向作用,运输时起到限位防侧翻的功能。

24.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种集装箱托运车架,包括边纵梁(2)、斜支梁(3)、双横梁总成(4)、横梁(5)、纵梁(6)和端横梁(8),其特征在于:所述横梁(5)与纵梁(6)垂直交叉设置,所述横梁(5)的端部连接有边纵梁(2),所述纵梁(6)的端部连接有端横梁(8),所述横梁(5)侧面设置有与其平行的双横梁总成(4),且所述双横梁总成(4)通过斜支梁(3)与横梁(5)连接,所述边纵梁(2)的外侧设置有侧边限位块(1),所述端横梁(8)外侧设置有端限位挡块(9),所述双横梁总成(4)上通过中间定位块导轨(7)安装有中间限位挡块(10)。2.根据权利要求1所述的一种集装箱托运车架,其特征在于:所述纵梁(6)中间开孔,所述横梁(5)穿过纵梁(6)与其焊接。3.根据权利要求1所述的一种集装箱托运车架,其特征在于:所述侧边限位块(1)的数量为10个。4.根据权利要求1所述的一种集装箱托运车架,其特征在于:所述端限位挡块(9)的数量为4个。5.根据权利要求1所述的一种集装箱托运车架,其特征在于:所述中间限位挡块(10)分别设置在车架1/4处、车架中部、车架3/4处,且中间限位挡块(10)采用两侧楔形设计,其下部通过弹簧与车架相连。6.根据权利要求1所述的一种集装箱托运车架,其特征在于:所述侧边限位块(1)和端限位挡块(9)均包括上部的楔形块及下部的l形竖边。

技术总结

本实用新型公开了一种集装箱托运车架,包括边纵梁、斜支梁、双横梁总成、横梁、纵梁和端横梁,所述横梁与纵梁垂直交叉设置,所述横梁的端部连接有边纵梁,所述纵梁的端部连接有端横梁,所述横梁侧面设置有与其平行的双横梁总成,且所述双横梁总成通过斜支梁与横梁连接,所述边纵梁的外侧设置有侧边限位块,所述端横梁外侧设置有端限位挡块,所述双横梁总成上通过中间定位块导轨安装有中间限位挡块。本实用新型结构设计科学合理,结构稳定,制作成本低,对不同集装箱的不同安装方式起到导向、限位、防侧翻等作用,对不同集装箱不同的安装方式具备自动避让的功能,无需人为干预,具有广阔的使用范围。使用范围。使用范围。

技术研发人员:杨守亮 唐航波 王欣 朱思乐

受保护的技术使用者:上海易巴汽车动力系统有限公司

技术研发日:2021.09.10

技术公布日:2022/2/19