1.本发明属于可生物降解复合材料技术领域,特别涉及一种改性的淀粉/羧甲基纤维素钠绿色可降解复合膜的制备方法。

背景技术:

2.一次性塑料制品的大量使用和处理不当带来了严重的环境问题。聚乙烯、聚丙烯这类石油基塑料的碳分子长链十分牢固,导致分解困难,在土壤中分解的时间从几十年到上百年不等,而不完全分解的塑料将会以微塑料的形式存在于土壤、海洋中,甚至会通过生物圈的循环间接危害到动物、人类身上。发展可降解塑料是解决这一问题的有效手段。

3.淀粉具有原料丰富易得、价格低廉、绿色环保、可生物降解性和可循环利用等优点,具有很大的发展前景,单一淀粉基可降解塑料具有耐水性、疏水性、成膜性和机械性能差等问题,目前常通过对淀粉进行复合和改性的手段去尽量降低其吸水率,以改善上述问题。淀粉基可降解塑料的阻水性和耐水性研究是目前的研究重点。但是依然未见好的膜被开发出来。

技术实现要素:

4.本发明针对淀粉基薄膜存在的耐水性、疏水性、成膜性和机械性能差的问题,提供一种改性淀粉/羧甲基纤维素钠绿色可降解复合膜的制备方法,制备的复合膜具有较好的耐水性、阻水性、成膜性、机械性能、可降解性,可用作食品包装、果蔬保鲜包装、肉类保鲜包装、农用地膜、书皮、胶带基体等领域。

5.本发明的技术方案为:

6.一种改性淀粉/羧甲基纤维素钠绿色可降解复合膜的制备方法,包括以下步骤:

7.(1)交联淀粉的制备:按比例称取淀粉、三偏磷酸钠和碳酸钠溶于超纯水,分散均匀得到混合液,滴加浓度为0.1~1.5mol/l的氢氧化钠溶液调节ph=7.5~10.5,在45~55℃,200~400r/min的条件下反应0.5~2h后,之后滴加浓度为0.5~1.5mol/l的盐酸调节ph=7,抽滤、洗涤、干燥、研磨、过筛,得到交联淀粉;

8.(2)成膜液的制备:将羧甲基纤维素钠、甘油和填料混合超声处理使其分散均匀,再加入交联淀粉,搅拌均匀,70~85℃水浴加热60~90min,得到成膜液;

9.(3)脱泡处理:将成膜液置于超声波清洗器超声处理1~3min,再在室温下静置5~10min,再用药勺或刮板等物品去除表面气泡;

10.(4)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,再将流延板放入40~80℃干燥箱中干燥24~48h,揭下得到复合膜。

11.步骤(1)淀粉为红薯淀粉、玉米淀粉、绿豆淀粉、马铃薯淀粉、木薯淀粉、甘薯淀粉、山芋淀粉、小麦淀粉、大麦淀粉、糯米淀粉中的任意一种。

12.步骤(1)混合液中淀粉的质量百分比含量为30%,三偏磷酸钠的质量百分比含量为0.5%~2%,碳酸钠的质量百分比含量为0.25%~1.25%,余量为水;在抽滤的同时用蒸

馏水进行洗涤;干燥温度为40℃,干燥时间为12~36h;过筛的筛网目数为100目。

13.步骤(2)填料为高岭石、片状高岭石、硅藻土或改性硅藻土。

14.所述片状高岭石和改性硅藻土的制备方法,具体步骤如下:

15.(1)将柠檬酸和醋酸按比例混合配置成复合酸,将高岭石或硅藻土放入复合酸中,高岭石或硅藻土与复合酸的固液比(质量体积比g:ml)为1~12:20,在70~95℃,200~400r/min的条件下反应24h,每隔6h添加一次复合酸补足蒸发掉的体积,保持反应液的体积不变,反应结束后,洗涤、抽滤、干燥,得到产物a;

16.柠檬酸和醋酸溶液的浓度为0.5mol/l~3mol/l,按体积比1~2:1混合配置成复合酸;边抽滤边用无水乙醇洗涤;干燥条件为40~80℃干燥12~24h;

17.(2)将产物a与醋酸钾以质量比0.5~5:1混和,放入研钵中研磨,经洗涤和干燥两次后,得到产物b;

18.洗涤和干燥两次是使用无水乙醇洗涤之后,在40~80℃干燥12~24h,并重复洗涤和干燥一次;

19.(3)将产物b与二甲基亚砜和超纯水混合,在65~90℃,200~400r/min的条件下反应8h,洗涤、干燥,得到片状高岭石或改性硅藻土;

20.产物b与二甲基亚砜和超纯水混合时,产物b的质量为6~8g,二甲基亚砜的体积为60~100ml,超纯水的体积为8~10ml;洗涤剂为无水乙醇;干燥条件为40~80℃干燥24h。

21.步骤(2)成膜液中羧甲基纤维钠的质量百分比含量为0.5%~1.5%,甘油的质量百分比含量为1%~3%,填料的质量百分比含量为0.3%~0.7%,交联淀粉的质量百分比含量为5%~7%,余量为水。

22.步骤(4)还可以替换为:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,将纳米二氧化硅放置在100目筛子中,将筛子置于流延板上方筛动,纳米二氧化硅颗粒随着筛动逐步掉落并附着于膜的表面,纳米二氧化硅的添加量为0.55~1.13g/m2膜,再将流延板放入40~80℃干燥箱中干燥24~48h,成膜后用吹风机吹走未完全附着的纳米二氧化硅颗粒,将复合膜揭下。

23.本发明的有益效果:

24.本发明对淀粉进行交联改性,可以提高淀粉膜的耐水性;将疏水纳米二氧化硅涂覆在表层再干燥成膜,通过对膜表面进行修饰提高膜表面粗糙度,可以改善膜的疏水性;羧甲基纤维素钠成膜性好、分散稳定,和淀粉复配后,可以提高成膜的完整性并增强膜的柔韧性;填料与淀粉复合,可以提高淀粉基膜的机械性能。

25.本发明以交联淀粉为基体,加入了羧甲基纤维素钠、填料和疏水纳米二氧化硅,改善了单一淀粉基膜的成膜性、耐水性、疏水性和机械性能。

26.本发明制备的复合膜可以完全降解,属于环保材料。

27.本发明制备工艺简单、绿色环保、安全高效,生产成本较低,可应用于食品包装、果蔬保鲜包装、肉类保鲜包装、农用地膜、书皮、胶带基体等领域。

附图说明

28.图1为实施例9和实施例10的水接触角测试图(图中,a为实施例10的水接触角测试图;b为实施例9的水接触角测试图);

29.图2为实施例10复合膜的sem图;

30.图3为实施例10复合膜的截面sem图;

31.图4为实施例10复合膜的结构和作用模型;

32.图5为实施例10复合膜在土壤中的降解图(图中,a为第1天复合膜形状;b为第7天复合膜形状;c为第14天复合膜形状);

33.图6为对比例1~4不同交联剂用量的复合膜浸泡后的外观图。

具体实施方式

34.下面结合具体实施例对本发明作进一步详述,但是本发明的保护范围并不限于下述内容。

35.实施例1

36.片状高岭石的制备方法,具体步骤如下:

37.(1)将浓度均为0.5mol/l的柠檬酸和醋酸按体积比1:1混合配置成复合酸,将高岭石放入复合酸液中,高岭石与复合酸的固液比(质量体积比g:ml)为1:20,在70℃,200r/min的条件下搅拌反应24h,每隔6h添加一次复合酸补足蒸发掉的体积,保持反应液的体积不变,反应结束后,边抽滤边用无水乙醇洗涤,40℃干燥24h,得到产物a;

38.(2)将产物a与醋酸钾以质量比0.5:1混和,放入研钵中研磨,使用无水乙醇洗涤之后,在60℃干燥16h,并重复洗涤和干燥一次,得到产物b;

39.(3)将6g产物b、60ml二甲基亚砜、8ml超纯水混合,在80℃,300r/min的条件下搅拌反应8h,无水乙醇洗涤,40℃干燥24h,得到片状高岭石。

40.实施例2

41.片状高岭石的制备方法,具体步骤如下:

42.(1)将浓度均为3mol/l的柠檬酸和醋酸按体积比2:1混合配置成复合酸,将高岭石放入复合酸液中,高岭石与复合酸的固液比(质量体积比g:ml)为12:20,在95℃,400r/min的条件下搅拌反应24h,每隔6h添加一次复合酸补足蒸发掉的体积,保持反应液的体积不变,反应结束后,边抽滤边用无水乙醇洗涤,80℃干燥12h,得到产物a;

43.(2)将产物a与醋酸钾以质量比5:1混和,放入研钵中研磨,使用无水乙醇洗涤之后,在40℃干燥24h,并重复洗涤和干燥一次,得到产物b;

44.(3)将8g产物b、100ml二甲基亚砜、10ml超纯水混合,在90℃,200r/min的条件下搅拌反应8h,无水乙醇洗涤,80℃干燥24h,得到片状高岭石。

45.实施例3

46.片状高岭石的制备方法,具体步骤如下:

47.(1)将浓度均为2mol/l的柠檬酸和醋酸按体积比1.5:1混合配置成复合酸,将高岭石放入复合酸液中,高岭石与复合酸的固液比(质量体积比g:ml)为5:20,在80℃,300r/min的条件下搅拌反应24h,每隔6h添加一次复合酸补足蒸发掉的体积,保持反应液的体积不变,反应结束后,边抽滤边用无水乙醇洗涤,60℃干燥18h,得到产物a;

48.(2)将产物a与醋酸钾以质量比2:1混和,放入研钵中研磨,使用无水乙醇洗涤之后,在80℃干燥12h,并重复洗涤和干燥一次,得到产物b;

49.(3)将7g产物b、80ml二甲基亚砜、9ml超纯水混合,在65℃,400r/min的条件下搅拌

反应8h,无水乙醇洗涤,60℃干燥24h,得到片状高岭石。

50.实施例4

51.改性硅藻土的制备方法,具体步骤如下:

52.(1)将浓度均为0.5mol/l的柠檬酸和醋酸按体积比1:1混合配置成复合酸,将硅藻土放入复合酸液中,硅藻土与复合酸的固液比(质量体积比g:ml)为1:20,在70℃,200r/min的条件下搅拌反应24h,每隔6h添加一次复合酸补足蒸发掉的体积,保持反应液的体积不变,反应结束后,边抽滤边用无水乙醇洗涤,40℃干燥24h,得到产物a;

53.(2)将产物a与醋酸钾以质量比0.5:1混和,放入研钵中研磨,使用无水乙醇洗涤之后,在60℃干燥18h,并重复洗涤和干燥一次,得到产物b;

54.(3)将8g产物b、100ml二甲基亚砜、10ml超纯水混合,在65℃,400r/min的条件下搅拌反应8h,无水乙醇洗涤,60℃干燥24h,得到改性硅藻土。

55.实施例5

56.改性硅藻土的制备方法,具体步骤如下:

57.(1)将浓度均为3mol/l的柠檬酸和醋酸按体积比2:1混合配置成复合酸,将硅藻土放入复合酸液中,硅藻土与复合酸的固液比(质量体积比g:ml)为12:20,在95℃,400r/min的条件下搅拌反应24h,每隔6h添加一次复合酸补足蒸发掉的体积,保持反应液的体积不变,反应结束后,边抽滤边用无水乙醇洗涤,80℃干燥12h,得到产物a;

58.(2)将产物a与醋酸钾以质量比5:1混和,放入研钵中研磨,使用无水乙醇洗涤之后,在40℃干燥24h,并重复洗涤和干燥一次,得到产物b;

59.(3)将6g产物b、60ml二甲基亚砜、8ml超纯水混合,在70℃,300r/min的条件下搅拌反应8h,无水乙醇洗涤,40℃干燥24h,得到改性硅藻土。

60.实施例6

61.改性硅藻土的制备方法,具体步骤如下:

62.(1)将浓度均为1mol/l的柠檬酸和醋酸按体积比1.2:1混合配置成复合酸,将硅藻土放入复合酸液中,硅藻土与复合酸的固液比(质量体积比g:ml)为5:20,在85℃,300r/min的条件下搅拌反应24h,每隔6h添加一次复合酸补足蒸发掉的体积,保持反应液的体积不变,反应结束后,边抽滤边用无水乙醇洗涤,50℃干燥14h,得到产物a;

63.(2)将产物a与醋酸钾以质量比2:1混和,放入研钵中研磨,使用无水乙醇洗涤之后,在80℃干燥12h,并重复洗涤和干燥一次,得到产物b;

64.(3)将7g产物b、70ml二甲基亚砜、9ml超纯水混合,在90℃,200r/min的条件下搅拌反应8h,无水乙醇洗涤,50℃干燥24h,得到改性硅藻土。

65.实施例7

66.一种改性淀粉/羧甲基纤维素钠绿色可降解复合膜的制备方法,包括以下步骤:

67.(1)交联淀粉的制备:按比例称取玉米淀粉、三偏磷酸钠和碳酸钠溶于超纯水,分散均匀得到混合液,混合液中淀粉的质量百分比含量为30%,三偏磷酸钠的质量百分比含量为0.5%,碳酸钠的质量百分比含量为0.25%,余量为水;滴加0.1mol/l氢氧化钠溶液调节ph为7.5,在55℃,200r/min的条件下反应2h后,之后滴加浓度为0.5mol/l的盐酸调节ph=7,在抽滤的同时用蒸馏水进行洗涤,40℃干燥12h,研磨过100目筛,得到交联淀粉;

68.(2)成膜液的制备:将羧甲基纤维素钠、甘油和填料高岭石混合超声处理使其分散

均匀,再加入交联淀粉,搅拌均匀,70℃水浴加热90min,得到成膜液;成膜液中羧甲基纤维钠的质量百分比含量为0.5%,甘油的质量百分比含量为1%,高岭石的质量百分比含量为0.3%,交联淀粉的质量百分比含量为5%,余量为水;

69.(3)脱泡处理:将成膜液置于超声波清洗器超声处理1min,再在室温下静置5min,再用刮板去除表面气泡;

70.(4)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,再将流延板放入40℃干燥箱中干燥48h,揭下得到复合膜。

71.实施例8

72.一种改性淀粉/羧甲基纤维素钠绿色可降解复合膜的制备方法,包括以下步骤:

73.(1)交联淀粉的制备:按比例称取红薯淀粉、三偏磷酸钠和碳酸钠溶于超纯水,分散均匀得到混合液,混合液中淀粉的质量百分比含量为30%,三偏磷酸钠的质量百分比含量为1.5%,碳酸钠的质量百分比含量为1.25%,余量为水;滴加1.5mol/l氢氧化钠溶液调节ph为10.5,在45℃,400r/min的条件下反应0.5h后,之后滴加浓度为1.5mol/l的盐酸调节ph=7,在抽滤的同时用蒸馏水进行洗涤,40℃干燥36h,研磨过100目筛,得到交联淀粉;

74.(2)成膜液的制备:将羧甲基纤维素钠、甘油和填料硅藻土混合超声处理使其分散均匀,再加入交联淀粉,搅拌均匀,85℃水浴加热60min,得到成膜液;成膜液中羧甲基纤维钠的质量百分比含量为1.5%,甘油的质量百分比含量为3%,硅藻土的质量百分比含量为0.5%,交联淀粉的质量百分比含量为7%,余量为水;

75.(3)脱泡处理:将成膜液置于超声波清洗器超声处理3min,再在室温下静置10min,再用刮板去除表面气泡;

76.(4)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,再将流延板放入80℃干燥箱中干燥24h,揭下得到复合膜。

77.实施例9

78.一种改性淀粉/羧甲基纤维素钠绿色可降解复合膜的制备方法,包括以下步骤:

79.(1)交联淀粉的制备:按比例称取小麦淀粉、三偏磷酸钠和碳酸钠溶于超纯水,分散均匀得到混合液,混合液中淀粉的质量百分比含量为30%,三偏磷酸钠的质量百分比含量为2%,碳酸钠的质量百分比含量为1%,余量为水;滴加1mol/l氢氧化钠溶液调节ph为9,在50℃,300r/min的条件下反应1h后,之后滴加浓度为1mol/l的盐酸调节ph=7,在抽滤的同时用蒸馏水进行洗涤,40℃干燥24h,研磨过100目筛,得到交联淀粉;

80.(2)成膜液的制备:将羧甲基纤维素钠、甘油和实施例1制备得到的填料片状高岭石混合超声处理使其分散均匀,再加入交联淀粉,搅拌均匀,80℃水浴加热80min,得到成膜液;成膜液中羧甲基纤维钠的质量百分比含量为1%,甘油的质量百分比含量为2%,片状高岭石的质量百分比含量为0.7%,交联淀粉的质量百分比含量为6%,余量为水;

81.(3)脱泡处理:将成膜液置于超声波清洗器超声处理2min,再在室温下静置8min,再用药勺去除表面气泡;

82.(4)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,再将流延板放入60℃干燥箱中干燥36h,揭下得到复合膜。

83.实施例10

84.一种改性淀粉/羧甲基纤维素钠绿色可降解复合膜的制备方法,包括以下步骤:

85.(1)交联淀粉的制备:按比例称取小麦淀粉、三偏磷酸钠和碳酸钠溶于超纯水,分散均匀得到混合液,混合液中淀粉的质量百分比含量为30%,三偏磷酸钠的质量百分比含量为2%,碳酸钠的质量百分比含量为1%,余量为水;滴加1mol/l氢氧化钠溶液调节ph为9,在50℃,300r/min的条件下反应1h后,之后滴加浓度为1mol/l的盐酸调节ph=7,在抽滤的同时用蒸馏水进行洗涤,40℃干燥24h,研磨过100目筛,得到交联淀粉;

86.(2)成膜液的制备:将羧甲基纤维素钠、甘油和实施例1制备得到的填料片状高岭石混合超声处理使其分散均匀,再加入交联淀粉,搅拌均匀,80℃水浴加热80min,得到成膜液;成膜液中羧甲基纤维钠的质量百分比含量为1%,甘油的质量百分比含量为2%,片状高岭石的质量百分比含量为0.7%,交联淀粉的质量百分比含量为6%,余量为水;

87.(3)脱泡处理:将成膜液置于超声波清洗器超声处理2min,再在室温下静置8min,再用药勺去除表面气泡;

88.(4)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,将纳米二氧化硅放置在100目筛子中,将筛子置于流延板上方筛动,纳米二氧化硅颗粒随着筛动逐步附着于淀粉膜的表面,纳米二氧化硅的添加量为0.55g/m2淀粉膜,再将流延板放入60℃干燥箱中干燥36h,成膜后用吹风机吹走未完全附着的纳米二氧化硅颗粒,将复合膜揭下。

89.实施例11

90.一种改性淀粉/羧甲基纤维素钠绿色可降解复合膜的制备方法,包括以下步骤:

91.(1)交联淀粉的制备:按比例称取小麦淀粉、三偏磷酸钠和碳酸钠溶于超纯水,分散均匀得到混合液,混合液中淀粉的质量百分比含量为30%,三偏磷酸钠的质量百分比含量为1%,碳酸钠的质量百分比含量为1.25%,余量为水;滴加1.5mol/l氢氧化钠溶液调节ph为10.5,在55℃,200r/min的条件下反应0.5h后,之后滴加浓度为1.5mol/l的盐酸调节ph=7,在抽滤的同时用蒸馏水进行洗涤,40℃干燥36h,研磨过100目筛,得到交联淀粉;

92.(2)成膜液的制备:将羧甲基纤维素钠、甘油和实施例1制备得到的填料片状高岭石混合超声处理使其分散均匀,再加入交联淀粉,搅拌均匀,85℃水浴加热60min,得到成膜液;成膜液中羧甲基纤维钠的质量百分比含量为1.5%,甘油的质量百分比含量为3%,片状高岭石的质量百分比含量为0.5%,交联淀粉的质量百分比含量为7%,余量为水;

93.(3)脱泡处理:将成膜液置于超声波清洗器超声处理3min,再在室温下静置10min,再用刮板去除表面气泡;

94.(4)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,将纳米二氧化硅放置在100目筛子中,将筛子置于流延板上方筛动,纳米二氧化硅颗粒随着筛动逐步附着于淀粉膜的表面,纳米二氧化硅的添加量为1g/m2淀粉膜,再将流延板放入80℃干燥箱中干燥24h,成膜后用吹风机吹走未完全附着的纳米二氧化硅颗粒,将复合膜揭下。

95.实施例12

96.一种改性淀粉/羧甲基纤维素钠绿色可降解复合膜的制备方法,包括以下步骤:

97.(1)交联淀粉的制备:按比例称取小麦淀粉、三偏磷酸钠和碳酸钠溶于超纯水,分散均匀得到混合液,混合液中淀粉的质量百分比含量为30%,三偏磷酸钠的质量百分比含量为0.5%,碳酸钠的质量百分比含量为0.25%,余量为水;滴加0.1mol/l氢氧化钠溶液调

节ph为7.5,在45℃,400r/min的条件下反应2h后,之后滴加浓度为0.5mol/l的盐酸调节ph=7,在抽滤的同时用蒸馏水进行洗涤,40℃干燥12h,研磨过100目筛,得到交联淀粉;

98.(2)成膜液的制备:将羧甲基纤维素钠、甘油和实施例1制备得到的填料片状高岭石混合超声处理使其分散均匀,再加入交联淀粉,搅拌均匀,70℃水浴加热90min,得到成膜液;成膜液中羧甲基纤维钠的质量百分比含量为0.5%,甘油的质量百分比含量为1%,片状高岭石的质量百分比含量为0.3%,交联淀粉的质量百分比含量为5%,余量为水;

99.(3)脱泡处理:将成膜液置于超声波清洗器超声处理1min,再在室温下静置5min,再用药勺去除表面气泡;

100.(4)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,将纳米二氧化硅放置在100目筛子中,将筛子置于流延板上方筛动,纳米二氧化硅颗粒随着筛动逐步附着于淀粉膜的表面,纳米二氧化硅的添加量为1.13g/m2淀粉膜,再将流延板放入40℃干燥箱中干燥48h,成膜后用吹风机吹走未完全附着的纳米二氧化硅颗粒,将复合膜揭下。

101.实施例13

102.一种改性淀粉/羧甲基纤维素钠绿色可降解复合膜的制备方法,包括以下步骤:

103.(1)交联淀粉的制备:按比例称取小麦淀粉、三偏磷酸钠和碳酸钠溶于超纯水,分散均匀得到混合液,混合液中淀粉的质量百分比含量为30%,三偏磷酸钠的质量百分比含量为0.5%,碳酸钠的质量百分比含量为1%,余量为水;滴加1.2mol/l氢氧化钠溶液调节ph为8,在45℃,400r/min的条件下反应1.8h后,之后滴加浓度为0.5mol/l的盐酸调节ph=7,在抽滤的同时用蒸馏水进行洗涤,40℃干燥24h,研磨过100目筛,得到交联淀粉;

104.(2)成膜液的制备:将羧甲基纤维素钠、甘油和实施例4制备得到的填料改性硅藻土混合超声处理使其分散均匀,再加入交联淀粉,搅拌均匀,85℃水浴加热70min,得到成膜液;成膜液中羧甲基纤维钠的质量百分比含量为1.5%,甘油的质量百分比含量为1%,改性硅藻土的质量百分比含量为0.7%,交联淀粉的质量百分比含量为5%,余量为水;

105.(3)脱泡处理:将成膜液置于超声波清洗器超声处理3min,再在室温下静置10min,再用刮板去除表面气泡;

106.(4)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,将纳米二氧化硅放置在100目筛子中,将筛子置于流延板上方筛动,纳米二氧化硅颗粒随着筛动逐步附着于淀粉膜的表面,纳米二氧化硅的添加量为1.13g/m2淀粉膜,再将流延板放入80℃干燥箱中干燥24h,成膜后用吹风机吹走未完全附着的纳米二氧化硅颗粒,将复合膜揭下。

107.对比例1

108.(1)成膜液的制备:将羧甲基纤维素钠、甘油混合超声处理使其分散均匀,再加入未交联淀粉,搅拌均匀,85℃水浴加热60min,得到成膜液;成膜液中羧甲基纤维钠的质量百分比含量为1%,甘油的质量百分比含量为1%,未交联小麦淀粉的质量百分比含量为7%,余量为水;

109.(2)脱泡处理:将成膜液置于超声波清洗器超声处理1min,再在室温下静置5min,再用药勺去除表面气泡;

110.(3)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀

地覆盖,再将流延板放入60℃干燥箱中干燥36h,揭下得到复合膜。

111.对比例2

112.(1)交联淀粉的制备:按比例称取小麦淀粉、三偏磷酸钠和碳酸钠溶于超纯水,分散均匀得到混合液,混合液中淀粉的质量百分比含量为30%,三偏磷酸钠的质量百分比含量为0.5%,碳酸钠的质量百分比含量为1.25%,余量为水;滴加1.5mol/l氢氧化钠溶液调节ph为10左右,在50℃,300r/min的条件下反应1h后,之后滴加浓度为1.5mol/l的盐酸调节ph=7,在抽滤的同时用蒸馏水进行洗涤,40℃干燥24h,研磨过100目筛,得到交联小麦淀粉;

113.(2)成膜液的制备:将羧甲基纤维素钠、甘油混合超声处理使其分散均匀,再加入交联淀粉,搅拌均匀,85℃水浴加热60min,得到成膜液;成膜液中羧甲基纤维钠的质量百分比含量为1%,甘油的质量百分比含量为1%,交联小麦淀粉的质量百分比含量为7%,余量为水;

114.(3)脱泡处理:将成膜液置于超声波清洗器超声处理1min,再在室温下静置5min,再用药勺去除表面气泡;

115.(4)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,再将流延板放入60℃干燥箱中干燥36h,揭下得到复合膜。

116.对比例3

117.(1)交联淀粉的制备:按比例称取小麦淀粉、三偏磷酸钠和碳酸钠溶于超纯水,分散均匀得到混合液,混合液中淀粉的质量百分比含量为30%,三偏磷酸钠的质量百分比含量为1%,碳酸钠的质量百分比含量为1.25%,余量为水;滴加1.5mol/l氢氧化钠溶液调节ph为10左右,在50℃,300r/min的条件下反应1h后,之后滴加浓度为1.5mol/l的盐酸调节ph=7,在抽滤的同时用蒸馏水进行洗涤,40℃干燥24h,研磨过100目筛,得到交联小麦淀粉;

118.(2)成膜液的制备:将羧甲基纤维素钠、甘油混合超声处理使其分散均匀,再加入交联淀粉,搅拌均匀,85℃水浴加热60min,得到成膜液;成膜液中羧甲基纤维钠的质量百分比含量为1%,甘油的质量百分比含量为1%,交联小麦淀粉的质量百分比含量为7%,余量为水;

119.(3)脱泡处理:将成膜液置于超声波清洗器超声处理1min,再在室温下静置5min,再用药勺去除表面气泡;

120.(4)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,再将流延板放入60℃干燥箱中干燥36h,揭下得到复合膜。

121.对比例4

122.(1)交联淀粉的制备:按比例称取小麦淀粉、三偏磷酸钠和碳酸钠溶于超纯水,分散均匀得到混合液,混合液中淀粉的质量百分比含量为30%,三偏磷酸钠的质量百分比含量为2%,碳酸钠的质量百分比含量为1.25%,余量为水;滴加1.5mol/l氢氧化钠溶液调节ph为10左右,在50℃,300r/min的条件下反应1h后,之后滴加浓度为1.5mol/l的盐酸调节ph=7,在抽滤的同时用蒸馏水进行洗涤,40℃干燥24h,研磨过100目筛,得到交联淀粉;

123.(2)成膜液的制备:将羧甲基纤维素钠、甘油混合超声处理使其分散均匀,再加入交联淀粉,搅拌均匀,85℃水浴加热60min,得到成膜液;成膜液中羧甲基纤维钠的质量百分比含量为1%,甘油的质量百分比含量为1%,交联小麦淀粉的质量百分比含量为7%,余量

为水;

124.(3)脱泡处理:将成膜液置于超声波清洗器超声处理1min,再在室温下静置5min,再用药勺去除表面气泡;

125.(4)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,再将流延板放入60℃干燥箱中干燥36h,揭下得到复合膜。

126.对比例5

127.(1)交联淀粉的制备:按比例称取小麦淀粉、三偏磷酸钠和碳酸钠溶于超纯水,分散均匀得到混合液,混合液中淀粉的质量百分比含量为30%,三偏磷酸钠的质量百分比含量为2%,碳酸钠的质量百分比含量为1%,余量为水;滴加1mol/l氢氧化钠溶液调节ph为9,在50℃,300r/min的条件下反应1h后,之后滴加浓度为1mol/l的盐酸调节ph=7,在抽滤的同时用蒸馏水进行洗涤,40℃干燥24h,研磨过100目筛,得到交联淀粉;

128.(2)成膜液的制备:将羧甲基纤维素钠、甘油混合超声处理使其分散均匀,再加入交联淀粉,搅拌均匀,80℃水浴加热80min,得到成膜液;成膜液中羧甲基纤维钠的质量百分比含量为1%,甘油的质量百分比含量为2%,交联淀粉的质量百分比含量为6%,余量为水;

129.(3)脱泡处理:将成膜液置于超声波清洗器超声处理2min,再在室温下静置8min,再用药勺去除表面气泡;

130.(4)流延制膜:将成膜液倾倒于干净的聚四氟乙烯流延板上,转动流延板使其均匀地覆盖,将纳米二氧化硅放置在100目筛子中,将筛子置于流延板上方筛动,纳米二氧化硅颗粒随着筛动逐步附着于淀粉膜的表面,纳米二氧化硅的添加量为0.55g/m2淀粉膜,再将流延板放入60℃干燥箱中干燥36h,成膜后用吹风机吹走未完全附着的纳米二氧化硅颗粒,将复合膜揭下。

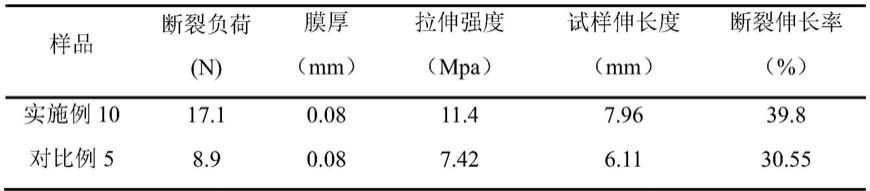

131.表1为实施例10、对比例5的力学性能测试表,由表1可以看出未加填料的对比例5的拉伸强度和断裂伸长率均小于实施例10,实施例10所加填料为片状高岭石,fka的颗粒小,且相对表面积更大,与基体结合良好,且可以形成“砖-灰”结构,能明显提高膜的拉伸强度和断裂伸长率。

132.表1

[0133][0134]

图1(a)是实施例10制备得到的复合膜与水的接触角为126.7

°

,图1(b)是实施例9制备得到的复合膜与水的接触角为64.5

°

,可以看出用纳米二氧化硅对薄膜表面进行疏水处理可以明显提高薄膜的水接触角,提高薄膜的疏水性,疏水性的提高可能是因为纳米二氧化硅颗粒在薄膜表面涂覆后,导致了薄膜表面粗糙度的提升,同时该颗粒也具有疏水性,从而导致了薄膜疏水性的提升。

[0135]

图2是实施例10的复合膜涂覆有纳米二氧化硅一面的sem图,可以看出纳米二氧化硅在表面有团聚现象,且部分纳米二氧化硅嵌入薄膜表面,同时也能看出片状高岭石与薄膜结合良好,这表明将纳米二氧化硅颗粒过筛到成膜液上成功的提高了薄膜的表面粗造

度,表明用该方法来提高薄膜的疏水性具有可行性。

[0136]

图3为实施例10的复合膜截面sem图,可以看出薄膜内部为不规整的坑状,和不同粒径大小的片状高岭石,片状高岭石与淀粉基体不存在明显的连续性,这可能是由于流延法制备的淀粉膜基质并非一个均匀的状态。

[0137]

图4为实施例10复合膜的结构和作用模型,复合膜的表面为约200nm的团聚状疏水sio2,通过sem可知膜的表面有凹陷并不平整,纳米二氧化硅颗粒在薄膜表面涂覆后,导致了薄膜表面粗糙度的提升,同时该颗粒也具有疏水性,从而导致了膜疏水性的提升,在复合膜的内部存在淀粉与淀粉、淀粉与羧甲基纤维素钠、羧甲基纤维素钠与羧甲基纤维素钠、淀粉间的交联、片状高岭石与淀粉几种主要的关系;结合sem和能谱分析,羧甲基纤维素钠与淀粉分子结构相近因此混合较好具有连续性,淀粉与淀粉之间存在的的三维空洞由大小不均的片状高岭石填满,片状高岭石的片与片之间同样存在淀粉分子,这种夹层结构有效增加了膜的抗拉强度,淀粉之间以磷酸二淀粉酯的形式存在,以上的结构起到对抗水分子的作用;片状高岭石增强薄膜力学性能的机理为片状高岭石的比表面积较大,片状高岭石与淀粉和羧甲基纤维素钠的相容性良好,与聚合物复合时可以与聚合物基体间形成较大的界面面积,以片状高岭石为“砖”,淀粉和羧甲基纤维素为“灰”,可以形“砖-灰”结构,能明显提高薄膜的力学性能。

[0138]

图5为实施例10复合膜在土壤中的降解图(a为才放进去的复合膜、b为7天时的复合膜、c为14天时的复合膜),可以看出经过7天的掩埋膜的尺寸并无明显变化,但表面出现了不同程度因吸水溶胀而产生的小“鼓包”,经过14天掩埋的膜的外观可以明显看出已经出现了破损,尺寸较第7天缩小,从40m

×

40mm的正方形状变为长度约25mm的不规则状,其中破损的部分已分散在土壤中,可以由此判断出膜在土壤中已经出现了降解的情况,且应该可以完全降解。

[0139]

图6为对比例1至对比例4中交联剂质量百分比含量为0%,0.5%,1%,2%的淀粉/羧甲基纤维素钠膜超纯水浸泡3小时后的外观图,经过浸泡后的羧甲基纤维素钠/交联淀粉膜都出现了不同情况的软化,但羧甲基纤维素钠/未交联淀粉膜破损明显,而经过2%三偏磷酸钠交联的膜的完整性较好,由于膜的水解是不可避免的,交联组也都发生了不同程度的质量损失,但是由于交联时磷酸二淀粉酯的形成将淀粉分子之间相互联系,形成了致密的网络状结构,所以羧甲基纤维素钠/交联淀粉薄膜的耐水性高于羧甲基纤维素钠/未交联淀粉薄膜。