1.本发明涉及化学工业应用领域,具体涉及一种微波辅助低共熔溶剂从小龙虾壳中提取甲壳素的方法。

背景技术:

2.甲壳素是由n-乙酰-d-氨基葡萄糖单元和β-(1,4)键组成的乙酰化多糖,是世界上含量第二丰富的天然聚合物。其主要来源为甲壳类动物的外壳,如蟹壳、虾壳、龙虾壳和昆虫。此外,蘑菇和鱿鱼中也存在少量的甲壳素。甲壳素具有广泛的来源、安全无毒和可生物降解等特性,在药物应用、功能性食品生产、组织工程、食品保鲜、生物催化、废水处理和金属纳米复合材料制备等领域有广泛的应用。

3.在甲壳类动物的外壳中,甲壳素、蛋白质和碳酸钙为主要组分,三者可通过氢键、范德瓦尔斯力等相互作用力形成复杂的多层结构。传统的甲壳素提取方法为无机酸碱法,但是此方法存在许多挑战。首先,为了去除碳酸钙和蛋白质等杂质,需要消耗大量的酸和碱。这些酸碱不仅会腐蚀提取设备,还会造成严重的环境污染。其次,酸碱溶剂的强酸性和强碱性通常会使甲壳素发生水解,导致其分子量严重降低。不仅如此,酸碱处理法制备的甲壳素具有高度乙酰化的表面特性,从而导致甲壳素更难溶于水和一般溶剂,限制了其应用范围。为了提高甲壳素的利用效率,可以通过表面改性等方法来增强其溶解性。然而,大多数用于表面改性的试剂和溶剂都是不可持续、不可回收和不环保的。因此,寻找一种相对温和、绿色的溶剂用于甲壳素的提取和加工是十分必要的。

技术实现要素:

4.为了解决上述问题,本发明提供了一种微波辅助低共熔溶剂从小龙虾壳中提取甲壳素的方法,该方法工艺简单、生产成本低且对环境友好,通过将低共熔溶剂与小龙虾壳粉末按一定质量比混合后,利用微波辐射加热可以快速、高效地去除其内部杂质,如碳酸钙和蛋白质,最终获得高纯度和高产率的甲壳素。

5.本发明的技术方案如下:

6.一种微波辅助低共熔溶剂从小龙虾壳中提取甲壳素的方法,包括:

7.步骤(1)微波提取甲壳素:将小龙虾壳粉与低共熔溶剂按质量比1∶(5~30)进行混合得反应液,置于微波反应器中加热至80~140℃下反应一段时间,反应结束后进行固液分离,固体部分洗涤除去低共熔溶剂、干燥得固体粉末;其中,所述低共熔溶剂为氯化胆碱与乳酸按照摩尔比1:(1~15)混合制得;

8.步骤(2)脱色:将步骤(1)得到的固体粉末按一定质量比加入到双氧水中,加热反应一段时间,反应结束后进行固液分离,固体部分洗涤除去双氧水、干燥得甲壳素。

9.在一些实施例中,所述低共熔溶剂的制备方法包括:将氯化胆碱与乳酸按照摩尔比1:(1~15)混合后置于容器中,加热于80℃~100℃下搅拌至澄清透明,制得低共熔溶剂。

10.优选地,所述低共熔溶剂为氯化胆碱与乳酸按照摩尔比1:10混合制得。

11.在一些实施例中,所述小龙虾壳粉的制备方法包括:将小龙虾去除肉质和杂质后,干燥、粉碎成粒径不超过0.18mm的粉末,得小龙虾壳粉。

12.在一些实施例中,微波反应的条件为温度为120℃,时间为10~40分钟。

13.优选地,将小龙虾壳粉与低共熔溶剂按质量比1∶10进行混合得反应液。

14.优选地,所述步骤(2)中,双氧水为浓度10wt%的双氧水,固体粉末和双氧水的质量比为1:(25~35),优选为1:30。

15.优选地,所述步骤(2)中,加热反应的温度为70~90℃,优选地,加热反应的温度为80℃,加热的时间为5小时。

16.在一些实施例中,一种微波辅助低共熔溶剂从小龙虾壳中提取甲壳素的方法包括如下步骤:

17.s1、小龙虾壳前期处理;

18.s2、低共熔溶剂的制备;

19.s3、微波提取甲壳素。

20.s4、脱色。

21.小龙虾壳中含有丰富的甲壳素,同时还有部分矿物质和蛋白质。为了从小龙虾壳中提取出甲壳素,需要将小龙虾壳中的矿物质和蛋白质去除。低共熔溶剂与小龙虾壳粉末混合后,乳酸会释放出h+溶解碳酸钙等矿物质;而氯化胆碱会通过和蛋白质形成新的氢键,破坏甲壳素-蛋白质之间的氢键作用,从而分别达到脱矿和脱蛋白的目的。同时,微波反应器可在短时间内迅速升到实验所需温度,通过微波辐射加热的方式在较短时间内辅助低共熔溶剂实现甲壳素的提取目的。

22.优选的,所述步骤s3的包括以下步骤:

23.s3-1、将步骤s1的小龙虾壳粉末和步骤s2的低共熔溶剂按照1:10的质量比均匀混合,待小龙虾粉末均匀分散在低共熔溶剂中后将混合溶液放置到微波反应器中,设置微波温度为120℃,微波时间为30min;

24.s3-2、反应结束后加入适量去离子水降低体系粘度,待其降低到室温后使用布氏漏斗抽滤数次直至清液ph接近中性,该步骤用于去除反应物中残留的低共熔溶剂;

25.s3-3、收集滤纸上的固体并于烘箱中干燥,即得所述甲壳素。

26.进一步优选的,步骤s3-2中过滤的条件为在0.08~-0.1mpa下真空抽滤;s3-3干燥的条件为在50℃下干燥24h。

27.优选的,所述步骤s1包括以下步骤:

28.s1-1、挑选和清洗小龙虾壳:选取新鲜的小龙虾,将其反复清洗去除其内外表面的杂质和肉质,将洗净后小龙虾壳放到烘箱中干燥直至去除水分;

29.s1-2、小龙虾壳磨粉:将步骤s1-1中所述干燥小龙虾壳装入磨粉机中打磨成粉,随后过筛,取80目粉末备用;

30.优选的,所述步骤s2包括以下步骤:

31.s2-1、氯化胆碱与乳酸的摩尔比为1:10,按照该摩尔比称取氯化胆碱和乳酸将其放入烧杯中,将烧杯放置油浴锅中加热并搅拌,直至形成透明液体;

32.进一步优选的,步骤s2-1油浴锅的温度为80℃,加热时间为5-15min,转子转速为400rpm;

33.优选的,所述步骤s4包括:取一只锥形瓶,将s3-3中干燥甲壳素与10%双氧水反应,质量比为1:30,将锥形瓶放入油浴锅中加热反应5h,油浴温度为80℃,转速为300rpm。反应结束后使用布氏漏斗抽滤数次洗去溶液中的双氧水,收集滤纸上固体,烘箱干燥后装入密封袋放入干燥器内保存。

34.低共熔溶剂是由氢键受体和氢键供体通过分子间的氢键作用形成的,与传统溶剂相比,低共熔溶剂具有良好的生物相容性、生物降解性、价格低廉、制备简易、可重复使用、安全无毒等特点。此外,使用低共熔溶剂在提取甲壳素过程中可以同时进行表面改性,从而提高甲壳素的溶解性和功能性。因此,利用低共熔溶剂提取甲壳素引起了研究人员的广泛关注。常见的提取方法为油浴或水浴加热,此过程需要较高的反应温度和较长的反应时间,产生大量能耗,造成资源浪费。基于此,我们采用微波加热的方式与低共熔溶剂协同作用用于甲壳素的提取,不仅降低了反应温度,且反应时间也大大缩短,具有良好的节能效果。

35.与现有技术相比,本发明的有益效果是:

36.本发明所使用的试剂是由氯化胆碱和乳酸经加热制成的低共熔溶剂,低共熔溶剂是一种无毒、绿色、可生物降解、可回收使用且成本低廉的环保型溶剂。同时,和传统加热法相比,微波辐射加热法所需反应时间短,可以降低能耗、降低成本。此外,低共熔溶剂中的乳酸会和甲壳素发生酯化反应,在提取过程中实现对甲壳素的表面改性。本发明对甲壳素的绿色提取和加工具有一定的推动作用。

37.说明书附图

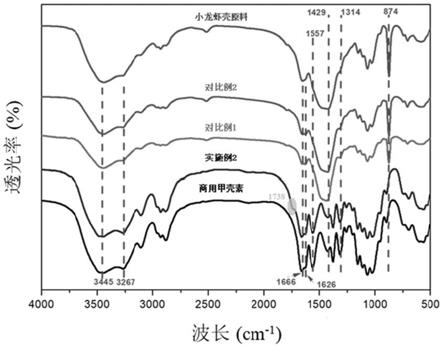

38.图1为小龙虾壳粉末原料、商用甲壳素、实施例2低共熔溶剂提取甲壳素及对比例1和2低共熔溶剂提取甲壳素的红外光谱图。

39.图2为小龙虾壳粉末原料,商用甲壳素及实施例2低共熔溶剂提取甲壳素的扫描电镜图。

具体实施方式

40.以下结合实施例对本发明技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。本领域技术人员依据以下实施方式所作的任何等效变换或替代,均属于本发明的保护范围之内。

41.实施例1

42.所述微波辅助低共熔溶剂从小龙虾壳中提取甲壳素的方法如下:

43.s1、小龙虾壳前期处理;选取新鲜的小龙虾,将其反复清洗去除其内外表面的杂质和肉质,将洗净后小龙虾壳放到烘箱中干燥直至去除水分,取干燥小龙虾壳装入磨粉机中打磨成粉,随后过筛,取80目粉末备用;

44.s2、低共熔溶剂的制备;氯化胆碱与乳酸的摩尔比为1:5,按照该摩尔比称取氯化胆碱3.23g,乳酸11.79g放入烧杯中,将烧杯放置油浴锅中加热并搅拌,直至形成透明液体,油浴锅的温度为80℃,加热时间为5-15min,转子转速为400rpm;

45.s3、微波提取甲壳素:将步骤s1的小龙虾壳粉末和步骤s2的低共熔溶剂按照1:10的质量比均匀混合,待小龙虾粉末均匀分散在低共熔溶剂中后将混合溶液放置到微波反应

器中,微波温度为120℃,微波时间为30min。反应结束后加入适量去离子水降低体系粘度,待其降低到室温后使用布氏漏斗抽滤数次直至清液ph接近中性,收集滤纸上的固体并于烘箱中干燥。过滤的条件为在0.08~-0.1mpa下真空抽滤,干燥的条件为50℃下干燥24h。

46.s4、脱色:取一只锥形瓶,取干燥甲壳素与10%双氧水反应按质量比为1:30混合均匀,将锥形瓶放入油浴锅中加热反应5h,油浴温度为80℃,转速为300rpm。反应结束后使用布氏漏斗抽滤数次洗去溶液中的双氧水,收集滤纸上固体,烘箱干燥后装入密封袋放入干燥器内保存。

47.实施例2

48.所述微波辅助低共熔溶剂从小龙虾壳中提取甲壳素的方法如下:

49.s1、小龙虾壳前期处理;选取新鲜的小龙虾,将其反复清洗去除其内外表面的杂质和肉质,将洗净后小龙虾壳放到烘箱中干燥直至去除水分,取干燥小龙虾壳装入磨粉机中打磨成粉,随后过筛,取80目粉末备用;

50.s2、低共熔溶剂的制备;氯化胆碱与乳酸的摩尔比为1:10,按照该摩尔比称取氯化胆碱1.81g,乳酸13.21g放入烧杯中,将烧杯放置油浴锅中加热并搅拌,直至形成透明液体,油浴锅的温度为80℃,加热时间为5-15min,转子转速为400rpm;

51.s3、微波提取甲壳素:将步骤s1的小龙虾壳粉末和步骤s2的低共熔溶剂按照1:10的质量比均匀混合,待小龙虾粉末均匀分散在低共熔溶剂中后将混合溶液放置到微波反应器中,微波温度为120℃,微波时间为30min。反应结束后加入适量去离子水降低体系粘度,待其降低到室温后使用布氏漏斗抽滤数次直至清液ph接近中性,收集滤纸上的固体并于烘箱中干燥。过滤的条件为在0.08~-0.1mpa下真空抽滤,干燥的条件为50℃下干燥24h。

52.s4、脱色:取一只锥形瓶,取干燥甲壳素与10%双氧水反应按质量比为1:30混合均匀,将锥形瓶放入油浴锅中加热反应5h,油浴温度为80℃,转速为300rpm。反应结束后使用布氏漏斗抽滤数次洗去溶液中的双氧水,收集滤纸上固体,烘箱干燥后装入密封袋放入干燥器内保存。

53.实施例3

54.所述微波辅助低共熔溶剂从小龙虾壳中提取甲壳素的方法如下:

55.s1、小龙虾壳前期处理;选取新鲜的小龙虾,将其反复清洗去除其内外表面的杂质和肉质,将洗净后小龙虾壳放到烘箱中干燥直至去除水分,取干燥小龙虾壳装入磨粉机中打磨成粉,随后过筛,取80目粉末备用;

56.s2、低共熔溶剂的制备;氯化胆碱与乳酸的摩尔比为1:10,按照该摩尔比称取氯化胆碱1.81g,乳酸13.21g放入烧杯中,将烧杯放置油浴锅中加热并搅拌,直至形成透明液体,油浴锅的温度为80℃,加热时间为5-15min,转子转速为400rpm;

57.s3、微波提取甲壳素:将步骤s1的小龙虾壳粉末和步骤s2的低共熔溶剂按照1:30的质量比均匀混合,待小龙虾粉末均匀分散在低共熔溶剂中后将混合溶液放置到微波反应器中,微波温度为120℃,微波时间为30min。反应结束后加入适量去离子水降低体系粘度,待其降低到室温后使用布氏漏斗抽滤数次直至清液ph接近中性,收集滤纸上的固体并于烘箱中干燥。过滤的条件为在0.08~-0.1mpa下真空抽滤,干燥的条件为50℃下干燥24h。

58.s4、脱色:取一只锥形瓶,取干燥甲壳素与10%双氧水反应按质量比为1:30混合均匀,将锥形瓶放入油浴锅中加热反应5h,油浴温度为80℃,转速为300rpm。反应结束后使用

布氏漏斗抽滤数次洗去溶液中的双氧水,收集滤纸上固体,烘箱干燥后装入密封袋放入干燥器内保存。

59.对比例1

60.所述微波辅助低共熔溶剂从小龙虾壳中提取甲壳素的方法如下:

61.s1、小龙虾壳前期处理;选取新鲜的小龙虾,将其反复清洗去除其内外表面的杂质和肉质,将洗净后小龙虾壳放到烘箱中干燥直至去除水分,取干燥小龙虾壳装入磨粉机中打磨成粉,随后过筛,取80目粉末备用;

62.s2、低共熔溶剂的制备;氯化胆碱与尿素的摩尔比为1:10,按照该摩尔比称取氯化胆碱2.83g,尿素12.17g放入烧杯中,将烧杯放置油浴锅中加热并搅拌,直至形成透明液体,油浴锅的温度为80℃,加热时间为5-15min,转子转速为400rpm;

63.s3、微波提取甲壳素:将步骤s1的小龙虾壳粉末和步骤s2的低共熔溶剂按照1:10的质量比均匀混合,待小龙虾粉末均匀分散在低共熔溶剂中后将混合溶液放置到微波反应器中,微波温度为120℃,微波时间为30min。反应结束后加入适量去离子水降低体系粘度,待其降低到室温后使用布氏漏斗抽滤数次直至清液ph接近中性,收集滤纸上的固体并于烘箱中干燥。过滤的条件为在0.08~-0.1mpa下真空抽滤,干燥的条件为50℃下干燥24h。

64.s4、脱色:取一只锥形瓶,取干燥甲壳素与10%双氧水反应按质量比为1:30混合均匀,将锥形瓶放入油浴锅中加热反应5h,油浴温度为80℃,转速为300rpm。反应结束后使用布氏漏斗抽滤数次洗去溶液中的双氧水,收集滤纸上固体,烘箱干燥后装入密封袋放入干燥器内保存。

65.对比例2

66.所述微波辅助低共熔溶剂从小龙虾壳中提取甲壳素的方法如下:

67.s1、小龙虾壳前期处理;选取新鲜的小龙虾,将其反复清洗去除其内外表面的杂质和肉质,将洗净后小龙虾壳放到烘箱中干燥直至去除水分,取干燥小龙虾壳装入磨粉机中打磨成粉,随后过筛,取80目粉末备用;

68.s2、低共熔溶剂的制备;氯化胆碱与甘油的摩尔比为1:10,按照该摩尔比称取氯化胆碱1.97g,甘油13.03g放入烧杯中,将烧杯放置油浴锅中加热并搅拌,直至形成透明液体,油浴锅的温度为80℃,加热时间为5-15min,转子转速为400rpm;

69.s3、微波提取甲壳素:将步骤s1的小龙虾壳粉末和步骤s2的低共熔溶剂按照1:10的质量比均匀混合,待小龙虾粉末均匀分散在低共熔溶剂中后将混合溶液放置到微波反应器中,微波温度为120℃,微波时间为30min。反应结束后加入适量去离子水降低体系粘度,待其降低到室温后使用布氏漏斗抽滤数次直至清液ph接近中性,收集滤纸上的固体并于烘箱中干燥。过滤的条件为在0.08~-0.1mpa下真空抽滤,干燥的条件为50℃下干燥24h。

70.s4、脱色:取一只锥形瓶,取干燥甲壳素与10%双氧水反应按质量比为1:30混合均匀,将锥形瓶放入油浴锅中加热反应5h,油浴温度为80℃,转速为300rpm。反应结束后使用布氏漏斗抽滤数次洗去溶液中的双氧水,收集滤纸上固体,烘箱干燥后装入密封袋放入干燥器内保存。

71.对比例3

72.所述采用常规加热法利用低共熔溶剂从小龙虾壳中提取甲壳素的方法如下:

73.s1、小龙虾壳前期处理;选取新鲜的小龙虾,将其反复清洗去除其内外表面的杂质

和肉质,将洗净后小龙虾壳放到烘箱中干燥直至去除水分,取干燥小龙虾壳装入磨粉机中打磨成粉,随后过筛,取80目粉末备用;

74.s2、低共熔溶剂的制备;氯化胆碱与乳酸的摩尔比为1:10,按照该摩尔比称取氯化胆碱1.81g,乳酸13.21g放入烧杯中,将烧杯放置油浴锅中加热并搅拌,直至形成透明液体,油浴锅的温度为80℃,加热时间为5-15min,转子转速为400rpm;

75.s3、常规加热法提取甲壳素:将步骤s1的小龙虾壳粉末和步骤s2的低共熔溶剂按照1:10的质量比均匀混合,待小龙虾粉末均匀分散在低共熔溶剂中后将混合溶液放置到油浴锅中,加热温度为120℃,加热时间为3h。反应结束后加入适量去离子水降低体系粘度,待其降低到室温后使用布氏漏斗抽滤数次直至清液ph接近中性,收集滤纸上的固体并于烘箱中干燥。过滤的条件为在0.08~-0.1mpa下真空抽滤,干燥的条件为50℃下干燥24h。

76.s4、脱色:取一只锥形瓶,取干燥甲壳素与10%双氧水反应按质量比为1:30混合均匀,将锥形瓶放入油浴锅中加热反应5h,油浴温度为80℃,转速为300rpm。反应结束后使用布氏漏斗抽滤数次洗去溶液中的双氧水,收集滤纸上固体,烘箱干燥后装入密封袋放入干燥器内保存。

77.成分测试

78.对实施例1~3和对比例1~3提取出的甲壳素进行成分测定和产率计算。

79.灰分含量采用如下方法:

80.称取0.1g s4步骤中的甲壳素放入10ml的坩埚中,将坩埚于放入马弗炉中,马弗炉的温度为600℃,反应时间为4h,反应结束后呆马弗炉温度降低到室温取出坩埚,称取坩埚内剩余样品质量,即为灰分质量。

81.蛋白质含量采用如下方法:

82.称取0.05g s4步骤中的甲壳素与10ml 5%naoh于95℃下油浴加热搅拌2.5h,转速为400rpm,反应结束后将混合溶液转移到离心管中离心8min,转速为8000rpm,收集离心管中上清液用于后续成分分析。使用移液枪吸取0.1ml上述上清液转移到10ml具塞试管中,沿着管壁加入3ml bradford试剂,轻轻摇晃试管使其混合均匀,12min后将具塞试管中液体转移到比色皿中于595nm下进行紫外测试读取吸光度a。

83.产率:将s4中干燥的甲壳素称重,称重后得到的质量记为m,将s3中称取的小龙虾壳粉末称重的质量记为m。甲壳素的产率按照以下公式进行计算:

[0084][0085]

表1:氯化胆碱基低共熔溶剂从小龙虾壳中提取出甲壳素的成分分析

[0086][0087]

通过比较实施例1,实施例2和实施例3,发现随着低共熔溶剂体系中乳酸含量的增加和低共熔溶剂质量比的增加,脱矿和脱蛋白的效果越来越好,但产率会逐渐降低。为了保证良好的脱矿和脱蛋白效果,实施例2和实施例3被选为可行方案。然而,实施例3中消耗的低共熔溶剂含量是实施例2的三倍,但二者的产率和脱矿和脱蛋白效果无明显区别。选择实施例2为最佳实验参数,不仅具有良好的提取效果,还可以节约实验能耗和降低成本。对比例1和对比例2分别为碱性和中性体系低共熔溶剂,与实施例2中酸性体系低共熔溶剂相比,产率明显增加。进一步对其成分分析,发现高产率的主要原因是提取出的甲壳素内含有大量灰分。此外,虽然采用常规加热法的对比例3具有优异的脱矿和脱蛋白效果,对比例3的反应时间是实施例2的6倍,并且对比例3的产率比实施例2低。因此,确定实施例2中酸性体系低共熔溶剂体系具有最佳的提取效果。

[0088]

实验表征

[0089]

将实施例2中s4的样品进行ftir分析,同时与市售的商用甲壳素和小龙虾壳粉末原料进行对比。

[0090]

ftir:小龙虾壳粉末原料,商用甲壳素及低共熔溶剂提取甲壳素的红外光谱图如图1所示。

[0091]

sem:小龙虾壳粉末原料,商用甲壳素及低共熔溶剂提取甲壳素的扫描电镜图如图2所示。

[0092]

实施例2制备得到的甲壳素的特征峰与商用甲壳素的基本一致,其中,1429cm-1

为蛋白质的特征峰,874cm-1

为碳酸钙的特征峰。实施例2中碳酸钙和蛋白质的特征峰较对比例1和对比例2明显减弱,说明实施例2有明显的脱矿和脱蛋白效果。对比例1和对比例2的特征峰与小龙虾壳粉末的特征峰基本保持一致,说明对比例1和对比例2对小龙虾壳粉末的处理效率低。3445cm-1

和3267cm-1

分别归因于o-h和n-h的拉伸振动,1666cm-1

和1626cm-1

为酰胺ⅰ带,1557cm-1

为酰胺ⅱ带,1314cm-1

为酰胺ⅲ带,说明所制备的甲壳素为α甲壳素。此外,在1738cm-1

发现了c=o的特征峰,这是由于低共熔溶剂中的乳酸和甲壳素发生了酯化反应,证明了低共熔溶剂中对甲壳素的表面改性。

[0093]

图2中,a,b,c分别是小龙虾壳原料,实施例2和商用甲壳素所提取甲壳素的扫描电镜图。a图中小龙虾壳原料表面非常粗糙,无纳米纤维和孔隙可见;b图中实施例2提取出的甲壳素可以清楚的看到单根的甲壳素纤维,且与c图中的商用的甲壳素相比,实施例2制备出的甲壳素结构疏松,纤维与纤维之间留有空隙。主要是因为实施例2中的乳酸组分对甲壳素有酯化作用,改变了甲壳素表面官能团,降低了甲壳素分子间的氢键作用力,从而使纤维

之间排列的更加松散。

[0094]

以上所述仅为本发明的优选实施例和应用例而已,并不用于限制本发明的保护范围。对于任何熟悉本领域的技术人员来说,本发明可以有各种更改和变化。任何依据本发明申请保护范围及说明书内容所作的简单的等效变化和修饰,均应包含在本发明的保护范围之内。