1.本实用新型属于超薄玻璃加工技术领域,具体涉及一种超薄玻璃盖板面蚀刻装置。

背景技术:

2.随着电子产品的更新换代,人们对玻璃盖板的追求越趋于轻薄化,折叠屏的出现更是引起了社会各界的广泛关注,超薄玻璃盖板的出现在电子显示行业受到越来越多上市公司的热议。2020年samsung galaxy系列首次采用超薄玻璃运用到手机盖板中,由于其体积小,厚度薄,透过率高,强度高,回弹性好,可同时兼顾手机及ipad的使用效果,对可折叠电脑及柔性卷轴显示了提供的新的方向,受到广大消费者的青睐。超薄玻璃(ultra-thin glass,utg)是指玻璃厚度小于100μm且具有柔性的玻璃,经过表面加工和边缘处理后的超薄玻璃由于具有高的耐冲击性及弯折性能等优势广泛的运用于各类电子行业中,为折叠显示屏行业划下了一个重大里程碑,能够有效的减小cpi触摸带来的不适及折痕问题,成为继cpi盖板后在可折叠柔性领域具有重要地位。

3.由于当前研究超薄玻璃的基本厚度为30-100μm,常规加工工艺路线为对大板玻璃进行减薄,切割,点胶叠片,边缘处理,解胶分片,化学钢化,面蚀刻优化等工序,由于玻璃经过减薄工序后其表面会存在一定的不良(划伤,凹点等),经过化学钢化后随着玻璃热膨胀特性表面不良会被放大,故钢化结束后需对玻璃进行面蚀刻优化,由于玻璃脆性和厚度较薄等影响,常规酸槽浸泡方法对玻璃进行面蚀刻处理时,由于玻璃质量轻浸泡过程玻璃出现浮起现象导致良率较低,成本浪费较大,且玻璃边缘处与栏具接触的地方会有明显的夹具印,对玻璃表观质量及强度影响较大。

技术实现要素:

4.本实用新型旨在至少解决现有技术中存在的技术问题之一,为此,本实用新型的目的在于提供一种结构简单、使用方便、可以避免产生夹具印记不良的超薄玻璃盖板面蚀刻装置。

5.为实现上述目的,本实用新型的技术方案为:一种超薄玻璃盖板面蚀刻装置,包括面蚀刻槽体、面蚀刻药液、蚀刻工装和用于避免超薄玻璃上夹具印记产生的除印机构,所述蚀刻工装和除印机构均设置在面蚀刻槽体内,除印机构位于蚀刻工装的下方,超薄玻璃放置在蚀刻工装中,面蚀刻槽体注有面蚀刻药液,超薄玻璃浸泡在面蚀刻药液中。

6.进一步的,所述蚀刻工装和超薄玻璃竖立放置在面蚀刻槽体中,超薄玻璃与蚀刻工装上用于放置超薄玻璃的腔体之间为间隙配合。

7.进一步的,所述除印机构为发泡管,发泡管均匀的安装在面蚀刻槽体内的底板上,蚀刻工装放置在发泡管上,发泡管缓慢鼓泡使靠立在蚀刻工装中超薄玻璃进行轻微摆动。

8.进一步的,所述除印机构为超声振子,超声振子安装在面蚀刻槽体内的底板上,蚀刻工装放置在超声振子上,超声振子产生的超声使靠立在蚀刻工装中超薄玻璃进行微小震

动。

9.进一步的,所述超声振子与蚀刻工装之间设有隔板,隔板的下底面与超声振子的顶部紧密贴合,隔板的上表面与蚀刻工装的底面紧密贴合,隔板为pvc板材。

10.进一步的,所述蚀刻工装包括夹板、挡板和底板,夹板连接在底板的左右两侧,挡板连接在底板前后两侧,夹板与挡板连接构成用于放置超薄玻璃的腔体。

11.进一步的,所述超薄玻璃的一端插在腔体中,超薄玻璃的另一端超出腔体,超薄玻璃的两侧边与夹板接触。

12.进一步的,所述夹板上设有用于卡接超薄玻璃侧部的凹槽,凹槽的宽度大于超薄玻璃的厚度,凹槽为圆弧形。

13.进一步的,所述挡板上设有通孔,面蚀刻药液通过通孔进入到腔体中对超薄玻璃进行面蚀刻。

14.采用本实用新型技术方案的优点为:

15.1、本实用新型蚀刻工装和除印机构的设置不仅能够有效的对应板厚为30-100μm尺寸在50*50-300*400mm面蚀刻优化,而且使加工成品超薄玻璃表观没有任何夹具印记及不良,同时保证超薄玻璃具有较高的耐冲击强度。

16.2、本实用新型的面蚀刻装置操作方便,加工周期短,可实现批量生产,对超薄玻璃产品表面得到相应的处理,良率较高,加工超薄玻璃成品表观平滑,无任何瑕疵不良,成品超薄玻璃具有较高的耐冲击强度及优异的弯折性能,能满足当前市场电子产品盖板类需求,具有较好的使用价值。

附图说明

17.下面结合附图和具体实施方式对本实用新型作进一步详细的说明:

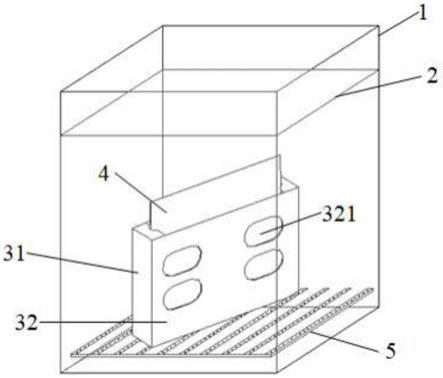

18.图1为本实用新型除印机构为发泡管时面蚀刻装置结构示意图;

19.图2为本实用新型除印机构为超声振子时面蚀刻装置结构示意图;

20.图3为本实用新型蚀刻工装夹板与超薄玻璃接触的局部放大示意图。

21.上述图中的标记分别为:1、面蚀刻槽体;2、面蚀刻药液;3、蚀刻工装;31、夹板;311、凹槽;32、挡板;321、通孔;4、超薄玻璃;5、发泡管;6、超声振子;7、隔板。

具体实施方式

22.在本实用新型中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.如图1所示,一种超薄玻璃盖板面蚀刻装置,包括面蚀刻槽体1、面蚀刻药液2、蚀刻工装3和用于避免超薄玻璃4上夹具印记产生的除印机构,所述蚀刻工装3和除印机构均设置在面蚀刻槽体1内,除印机构位于蚀刻工装3的下方,超薄玻璃4放置在蚀刻工装3中,面蚀刻槽体1注有面蚀刻药液2,超薄玻璃4浸泡在面蚀刻药液2中。蚀刻工装3和超薄玻璃4竖立放置在面蚀刻槽体1中,超薄玻璃4与蚀刻工装3上用于放置超薄玻璃4的腔体之间为间隙配

合。蚀刻工装3和除印机构的设置不仅能够有效的对应板厚为30-100μm尺寸在50*50-300*400mm面蚀刻优化,而且使加工成品超薄玻璃4表观没有任何夹具印记及不良,同时保证超薄玻璃4具有较高的耐冲击强度。

24.蚀刻工装3包括夹板31、挡板32和底板,夹板31连接在底板的左右两侧,挡板32连接在底板前后两侧,夹板31与挡板32连接构成用于放置超薄玻璃4的腔体。超薄玻璃4的一端插在腔体中,超薄玻璃4的另一端超出腔体,超薄玻璃4的两侧边与夹板31接触。

25.为方便夹板31与超薄玻璃4之间的夹紧,夹板31上设有用于卡接超薄玻璃4侧部的凹槽311,凹槽311的宽度大于超薄玻璃4的厚度,使超薄玻璃4在蚀刻工装3中有移动的余量;为方便夹板31与超薄玻璃4之间的的配合,避免凹槽311棱角对超薄玻璃4造成损伤,凹槽311设计为圆弧形。

26.挡板32上设有通孔321,面蚀刻药液2通过通孔321进入到腔体中对超薄玻璃4进行面蚀刻,挡板32上设有多个通孔321,通孔321为长条形孔或腰形孔。通孔321的设置使面蚀刻药液2不仅可以从上方进入到腔体中对超薄玻璃4进行面蚀刻,也可从前后两侧部进入,使蚀刻药液2进入的更加均匀,有利于提高面蚀刻效果。

27.为提高玻璃面蚀刻成品率及减少utg与工装接触部位夹具印等问题,本实用新型所述的除印机构设计有如下两种,一种是除印机构为发泡管5,发泡管5均匀的安装在面蚀刻槽体1内的底板上,蚀刻工装3放置在发泡管5上,发泡管5缓慢鼓泡使靠立在蚀刻工装3中超薄玻璃4进行轻微摆动。具体的,在槽体底部添加多组发泡管,利用缓慢鼓泡设计使靠立在工装齿条上面的utg能够轻微摆动,避免utg在蚀刻过程中长时间与齿条接触造成夹具印记;其中发泡管的直接为0.2-0.5mm,发泡流量为1-4mm/s,保证发泡量微小且连续,避免发泡量过大带来玻璃浮起造成utg制损现象。

28.另一种是除印机构为超声振子6,超声振子6安装在面蚀刻槽体1内的底板上,蚀刻工装3放置在超声振子6上,超声振子6产生的超声使靠立在蚀刻工装3中超薄玻璃4进行微小震动。超声振子6与蚀刻工装3之间设有隔板7,隔板7的下底面与超声振子6的顶部紧密贴合,隔板7的上表面与蚀刻工装3的底面紧密贴合,隔板7为pvc板材。

29.具体的,在面蚀刻槽体底部增加系列超声振子,利用超声原理使靠立在工装齿条上面的utg能够微小震动,避免夹具印记的产生,其中超声功率在3-8kw,功率过小超声效果不明显,功率过大易造成玻璃制损,另在超声振子上面隔有一层pvc板材,板厚太厚酸槽内超声效果较差,无法达到预期效果,其厚度在5-10mm保证utg在面蚀刻处理过程中微小震动,达到预期效果。面蚀刻药液2为酸液,面蚀刻槽体又称酸槽。

30.本实用新型的面蚀刻装置操作方便,加工周期短,可实现批量生产,对超薄玻璃产品表面得到相应的处理,良率较高,加工超薄玻璃成品表观平滑,无任何瑕疵不良,成品超薄玻璃具有较高的耐冲击强度及优异的弯折性能,能满足当前市场电子产品盖板类需求,具有较好的使用价值。

31.本实用新型有效的解决了超薄玻璃面蚀刻夹具印记及表面粗糙度优化问题,操作过程简单,设备投入量少,成本较低,且其在utg生产制程中良品率较高,保证成品玻璃具有较高的耐冲击性和优异的弯折性能,同时具有高的表观良率和弯折强度,具备量产性,能够有效的解决塑料盖板折痕问题,为折叠屏电子设备打开了广阔的视野,并为柔性屏市场提供了一种新的可能性。

32.本实用新型利用发泡原理保证utg在蚀刻过程中不会长时间接触工装,避免夹具印记,提高玻璃表观效果及表面强度;或在槽体底部添加系列超声振子,保证utg在蚀刻过程中不会长时间接触工装,避免夹具印记,提高玻璃表观效果及表面强度。

33.以上结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。