1.本发明属于陶瓷材料技术领域,具体涉及一种微波介质陶瓷材料及制备方法。

背景技术:

2.基于5g网络的快速普及,谐振器、滤波器、振荡器、移相器、电容器以及微波基板等射频元器件成为通讯的关键材料,其中,微波介质陶瓷材料是指应用于射频元器件中微波频段电路的作为介质材料完成一种或多种功能的关键陶瓷材料。

3.微波介质陶瓷自1939年开始发展至今,各种低、中、高介的微波介质陶瓷取得了迅速的发展,种类繁多,相关体系逐渐成熟和完善,对于介电常数εr在24左右的微波介质陶瓷主要是mgtio

3-ca

0.61

nd

0.26

tio3体系,但在温差较大的情况下,由于散热不均产生内应力,进而导致产品的抗热震性差,在现有技术中,mgtio

3-ca

0.61

nd

0.26

tio3系微波介质陶瓷材料抗热震性差且产品稳定性弱,无法满足5g移动通信应用的需求。

技术实现要素:

4.为了解决上述背景技术中存在的问题,本发明提供一种微波介质陶瓷材料及制备方法,旨在解决现有技术中mgtio

3-ca

0.61

nd

0.26

tio3体系微波介质陶瓷材料抗热震性差且产品稳定性弱的问题。

5.为实现上述目的,本发明一方面提供一种微波介质陶瓷材料,包括陶瓷主料和改性添加剂;

6.其中,所述陶瓷主料包括第一陶瓷主料、第二陶瓷主料和第三陶瓷主料,所述第一陶瓷主料为(mg

0.95

zn

0.05

)tio3,所述第二陶瓷主料为(mg

0.5

co

0.5

)al2o4,所述第三陶瓷主料为ca

0.61

nd

0.26

tio3;所述改性添加剂包括第一添加剂、第二添加剂和第三添加剂中的至少一种,所述第一添加剂包括cuo、sio2和mno2中的至少一种,所述第二添加剂包括zro2、aln和sic中的至少一种,所述第三添加剂包括nb2o5和ceo2中的至少一种。

7.优选地,所述陶瓷主料中,所述第一陶瓷主料的摩尔百分比为68%~74%,所述第二陶瓷主料的摩尔百分比为14%~17%,所述第三陶瓷主料的摩尔百分比为12%~15%。

8.优选地,以质量百分比计,所述改性添加剂的总质量为所述陶瓷主料的总质量的1%~4%。

9.优选地,所述第一添加剂的质量百分比为所述陶瓷主料的总质量的0.5%~2%,所述第二添加剂的质量百分比为所述陶瓷主料的总质量的0.3%~1%,所述第三添加剂的质量百分比为所述陶瓷主料的总质量的0.2%~1%。

10.本发明另一方面提供了一种制备方法,用于制备如上所述的微波介质陶瓷材料,所述制备方法包括:

11.混料:提供粘结剂,将所述陶瓷主料、所述改性添加剂和所述粘结剂的混合物置于球磨机中进行球磨混合,获得混合浆料;

12.造粒:将所述混合浆料进行喷雾造粒处理,获得造粒粉体;

13.烧结:将所述造粒粉体压制成型得到坯体,将所述坯体进行烧结,获得所述微波介质陶瓷材料。

14.优选地,所述烧结步骤中,所述坯体的干压密度为2.1g/cm3~2.5g/cm3;所述烧结的温度为1300℃~1350℃,所述烧结的时间为2h~4h。

15.优选地,所述混料步骤之前,还包括:

16.将mgo、zno和tio2进行球磨混合后煅烧,获得第一陶瓷主料(mg

0.95

zn

0.05

)tio3。

17.进一步优选地,所述第一陶瓷主料的煅烧温度为1050℃~1150℃,所述煅烧时间为2h~4h。

18.优选地,所述混料步骤之前,还包括:

19.将mgo、coo和al2o3进行球磨混合后煅烧,获得所述第二陶瓷主料(mg

0.5

co

0.5

)al2o4;

20.进一步优选地,所述第二陶瓷主料的煅烧温度为1200℃~1300℃,所述煅烧时间为2h~4h。

21.优选地,所述混料步骤之前,还包括:

22.将cao、nd2o3和tio2进行球磨混合后煅烧,获得所述第三陶瓷主料ca

0.61

nd

0.26

tio3。

23.进一步优选地,所述第三陶瓷主料的煅烧温度为1000℃~1100℃,所述煅烧时间为2h~4h。

24.本发明实施例提供的微波介质陶瓷材料,包括陶瓷主料和改性添加剂,通过在陶瓷主料中引入具有良好抗热震性的(mg

0.5

co

0.5

)al2o4形成(1-x-y)(mg

0.95

zn

0.05

)tio

3-x(mg

0.5

co

0.5

)al2o

4-yca

0.61

nd

0.26

tio3体系的微波介质陶瓷材料,从而大幅度提高了材料的抗热震性能,并且,通过引入改性添加剂,进一步提高了材料的性能。相较于传统的mgtio

3-ca

0.61

nd

0.26

tio3体系的微波介质陶瓷材料,所制备获得的微波介质陶瓷材料介电常数保持在24左右的情况下,品质因数较高(q

×

f=50000~60000ghz),谐振频率温度系数接近于零(τf=-8~4ppm/℃),同时该微波介质陶瓷热震温差为130~135℃,具有较高的抗热震性,能够较好满足5g移动通信应用的需求。此外,本发明实施例提供的制备方法具有操作方便、快速的特点。

附图说明

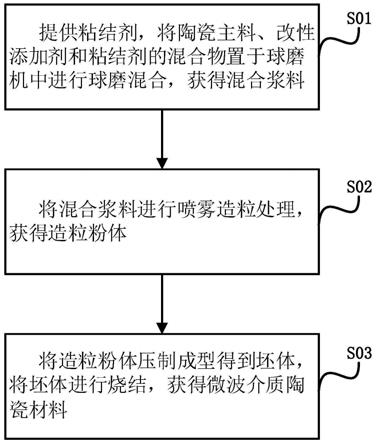

25.图1是本发明实施例提供的微波介质陶瓷材料的制备方法的流程图。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面结合附图对本发明的具体实施方式进行详细说明。这些优选实施方式的示例在附图中进行了例示。附图中所示和根据附图描述的本发明的实施方式仅仅是示例性的,并且本发明并不限于这些实施方式。

27.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与根据本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

28.本发明实施例首先提供了一种微波介质陶瓷材料,包括陶瓷主料和改性添加剂;

29.其中,陶瓷主料包括第一陶瓷主料、第二陶瓷主料和第三陶瓷主料,该第一陶瓷主

料为(mg

0.95

zn

0.05

)tio3,第二陶瓷主料为(mg

0.5

co

0.5

)al2o4,第三陶瓷主料为ca

0.61

nd

0.26

tio3;改性添加剂包括第一添加剂、第二添加剂和第三添加剂中的至少一种,该第一添加剂包括cuo、sio2和mno2中的至少一种,第二添加剂包括zro2、aln和sic中的至少一种,第三添加剂包括nb2o5和ceo2中的至少一种。

30.优选地,在陶瓷主料中,第一陶瓷主料的摩尔百分比为68%~74%,所述第二陶瓷主料的摩尔百分比为14%~17%,所述第三陶瓷主料的摩尔百分比为12%~15%。

31.如上所述的微波介质陶瓷材料以(mg

0.95

zn

0.05

)tio3、(mg

0.5

co

0.5

)al2o4为主晶相,以ca

0.61

nd

0.26

tio3为次晶相。其中,mgtio3的介电常数为17,(mg

0.5

co

0.5

)al2o4的介电常数为8.8,主晶相的介电常数与目标介电常数24都比较接近。

32.(mg

0.5

co

0.5

)al2o4具有很好的抗热震性,从而可以明显提高陶瓷材料的抗热震性,并且,其品质因数q

×

f值较高,为107000ghz,有利于提高陶瓷材料的品质因数;次晶相ca

0.61

nd

0.26

tio3的介电常数εr为110,有利于提高陶瓷材料的介电常数εr在24附近。

33.同时,(mg

0.5

co

0.5

)al2o4的谐振频率温度系数τf为-54ppm/℃,ca

0.61

nd

0.26

tio3的τf为+270ppm/℃,通过引入负谐振频率温度系数的(mg

0.5

co

0.5

)al2o4以及正谐振频率温度系数的ca

0.61

nd

0.26

tio3,有利所述陶瓷材料的谐振频率温度系数τf调控更加稳定近于零。

34.优选地,以质量百分比计,改性添加剂的总质量为陶瓷主料的总质量的1%~4%。

35.进一步优选地,第一添加剂的质量百分比为陶瓷主料的总质量的0.5%~2%,通过引入第一添加剂,有利于降低陶瓷材料的烧结温度;第二添加剂的质量百分比为陶瓷主料的总质量的0.3%~1%,通过引入第二添加剂,有利于提高陶瓷材料的抗热震性;第三添加剂的质量百分比为陶瓷主料的总质量的0.2%~1%,通过引入第三添加剂,有利于提高材料的品质因数。

36.在本发明中,改性添加剂主要是与陶瓷主料起协同作用,进而提高微波介质陶瓷材料整体的性能,若改性添加剂的量过多,则会降低微波介质陶瓷材料的韧性以及微波介电性能;若改性添加剂的量过少,则其性能得不到改善。

37.在更为优选的方案中,以改性添加剂占陶瓷主料的质量百分比计,第一添加剂的质量百分比为陶瓷主料的总质量的0.5%~1.5%,第二添加剂的质量百分比为陶瓷主料的总质量的0.3%~1%,第三添加剂的质量百分比为陶瓷主料的总质量的0.2%~0.5%。

38.本发明通过引入具有良好抗热震性的(mg

0.5

co

0.5

)al2o4,形成(1-x-y)(mg

0.95

zn

0.05

)tio

3-x(mg

0.5

co

0.5

)al2o

4-yca

0.61

nd

0.26

tio3体系的微波介质陶瓷材料,从而大幅度提高了材料的抗热震性能,并且,通过引入改性添加剂,使改性添加剂与陶瓷主料协同作用,进一步提高了微波介质陶瓷材料的性能。

39.基于以上所述的微波介质陶瓷材料,其介电常数εr为24~25,品质因数q

×

f为50000ghz~60000ghz,谐振频率温度系数τf为-8ppm/℃~4ppm/℃,烧结温度为1300℃~1350℃。相较于mgtio

3-ca

0.61

nd

0.26

tio3体系的微波介质陶瓷材料,其介电常数εr保持在24左右的情况下,品质因数q

×

f较高,同时该微波介质陶瓷材料的热震温差为130~135℃,具有较高的抗热震性。

40.本发明实施例还提供了一种制备方法,用于制备如上所述的微波介质陶瓷材料,参阅图1所示的制备方法流程图,该制备方法包括:

41.s01、混料:提供粘结剂,将陶瓷主料、改性添加剂和粘结剂的混合物置于球磨机中

进行球磨混合,获得混合浆料。

42.其中,球磨的转速为200r/min~400r/min,球磨的时间为3h~8h。

43.需要说明的是,在步骤s101的混料步骤之前,还包括对陶瓷主料的制备,具体包括第一陶瓷主料、第二陶瓷主料和第三陶瓷主料的制备过程。

44.其中,第一陶瓷主料的制备过程,包括:

45.将mgo、zno和tio2进行球磨混合后煅烧,获得第一陶瓷主料(mg

0.95

zn

0.05

)tio3;

46.其中,第一陶瓷主料的煅烧温度为1050℃~1150℃,煅烧时间为2h~4h。

47.第二陶瓷主料的制备过程,包括:

48.将mgo、coo和al2o3进行球磨混合后煅烧,获得第二陶瓷主料(mg

0.5

co

0.5

)al2o4;

49.其中,第二陶瓷主料的煅烧温度为1200℃~1300℃,煅烧时间为2h~4h。

50.第三陶瓷主料的制备过程,包括:

51.将cao、nd2o3和tio2进行球磨混合后煅烧,获得第三陶瓷主料ca

0.61

nd

0.26

tio3;

52.其中,第三陶瓷主料的煅烧温度为1000℃~1100℃,煅烧时间为2h~4h。

53.s02、造粒:将混合浆料进行喷雾造粒处理,获得造粒粉体。

54.其中,获得的造粒粉体的平均粒径为50μm~150μm。

55.通过控制喷雾造粒过程中的转速,控制得到的造粒粉体的粒径大小为50μm~150μm,从而保证物料较强的流动性,进而提高生坯的干压密度和微波介质陶瓷的一致性和稳定性。

56.s03、烧结:将造粒粉体压制成型得到坯体,将坯体进行烧结,获得微波介质陶瓷材料。

57.其中,坯体的干压密度为2.1g/cm3~2.5g/cm3,控制坯体的干压密度均匀一致从而提高产品的一致性和可靠性,同时为生坯的烧结提供一定的强度。

58.其中,烧结的温度为1300℃~1350℃,烧结的时间为2h~4h,控制在较长的保温时间条件下进行烧结处理,有利于提高制备的微波介质陶瓷材料的性能。

59.本发明实施例提供的制备方法操作方便、快速,通过所述制备方法得到的微波介质陶瓷材料性能优异、稳定性好、适合广泛应用。

60.以下将结合具体的实施例来说明上述微波介质陶瓷材料及其制备方法,本领域技术人员所理解的是,下述实施例仅是本发明上述微波介质陶瓷材料及其制备方法的具体示例,而不用于限制其全部。

61.实施例1

62.本实施例提供一种微波介质陶瓷材料,包括陶瓷主料和改性添加剂,其中,陶瓷主料包括:(mg

0.95

zn

0.05

)tio

3 68mol%,ca

0.61

nd

0.26

tio

3 15mol%,(mg

1/2

zn

1/2

)al2o

4 17mol%;改性添加剂的总质量为陶瓷主料的总质量的1%,具体的,第一添加剂为占陶瓷主料的质量百分含量为0.5%的sio2,第二添加剂为占陶瓷主料的质量百分含量为0.3%的zro2,第三添加剂为占陶瓷主料的质量百分含量为0.2%的ceo2。

63.用于制备以上微波介质陶瓷材料的制备方法,包括:

64.s11、提供粘结剂,按照实施例1预定的质量百分比将陶瓷主料和改性添加剂、粘结剂的混合物置于球磨机中进行球磨混合,获得混合浆料;

65.s12、将获得的混合浆料进行喷雾造粒处理,获得平均粒径为50μm的造粒粉体;

66.s13、将获得的造粒粉体压制成型得到坯体,坯体为干压密度2.1g/cm3,直径15.56mm的圆柱生坯,将该坯体在1300℃进行烧结2h,获得微波介质陶瓷材料。

67.实施例2

68.本实施例提供一种微波介质陶瓷材料,包括陶瓷主料和改性添加剂,其中,陶瓷主料包括:(mg

0.95

zn

0.05

)tio

3 70mol%,ca

0.61

nd

0.26

tio

3 14mol%,(mg

0.5

co

0.5

)al2o

4 16mol%;改性添加剂的总质量为陶瓷主料的总质量的1.5%,具体的,第一添加剂为占陶瓷主料的质量百分含量为1%的sio2,第二添加剂为占陶瓷主料的质量百分含量为0.3%的zro2,第三添加剂为占陶瓷主料的质量百分含量为0.2%的nb2o5。

69.用于制备以上微波介质陶瓷材料的制备方法,包括:

70.s21、提供粘结剂,按照实施例2预定的质量百分比将陶瓷主料和改性添加剂、粘结剂的混合物置于球磨机中进行球磨混合,获得混合浆料;

71.s22、将获得的混合浆料进行喷雾造粒处理,获得平均粒径为100μm的造粒粉体;

72.s23、将获得的造粒粉体压制成型得到坯体,坯体为干压密度2.2g/cm3,直径15.56mm的圆柱生坯,将该坯体在1320℃进行烧结3h,获得所述微波介质陶瓷材料。

73.实施例3

74.本实施例提供一种微波介质陶瓷材料,包括陶瓷主料和改性添加剂,其中,陶瓷主料包括:(mg

0.95

zn

0.05

)tio

3 72mol%,ca

0.61

nd

0.26

tio

3 13mol%,(mg

0.5

co

0.5

)al2o

4 15mol%;改性添加剂的总质量为陶瓷主料的总质量的2%,具体的,第一添加剂为占陶瓷主料的质量百分含量为1%的cuo,第二添加剂为占陶瓷主料的质量百分含量为0.3%的zro2和0.3%的aln,第三添加剂为占陶瓷主料的质量百分含量为0.2%的nb2o5和0.2%的ceo2。

75.用于制备以上微波介质陶瓷材料的制备方法,包括:

76.s31、提供粘结剂,按照实施例3预定的质量百分比将陶瓷主料和改性添加剂、粘结剂的混合物置于球磨机中进行球磨混合,获得混合浆料;

77.s32、将获得的混合浆料进行喷雾造粒处理,获得平均粒径为100μm的造粒粉体;

78.s33、将获得的造粒粉体压制成型得到坯体,坯体为干压密度2.3g/cm3,直径15.56mm的圆柱生坯,将该坯体在1320℃进行烧结4h,获得微波介质陶瓷材料。

79.实施例4

80.本实施例提供一种微波介质陶瓷材料,包括陶瓷主料和改性添加剂,其中,陶瓷主料包括:(mg

0.95

zn

0.05

)tio

3 74mol%,ca

0.61

nd

0.26

tio

3 12mol%,(mg

0.5

co

0.5

)al2o

4 14mol%;改性添加剂的总质量为陶瓷主料的总质量的2.5%,具体的,第一添加剂为占陶瓷主料的质量百分含量为0.5%的sio2和0.5%的mno2,第二添加剂为占陶瓷主料的质量百分含量为0.5%的zro2和0.5%的sic,第三添加剂为占陶瓷主料的质量百分含量为0.3%的nb2o5和0.2%的ceo2。

81.用于制备以上微波介质陶瓷材料的制备方法,包括:

82.s41、提供粘结剂,按照实施例4预定的质量百分比将陶瓷主料和改性添加剂、粘结剂的混合物置于球磨机中进行球磨混合,获得混合浆料;

83.s42、将获得的混合浆料进行喷雾造粒处理,获得平均粒径为150μm的造粒粉体;

84.s43、将获得的造粒粉体压制成型得到坯体,坯体为干压密度2.4g/cm3,直径15.56mm的圆柱生坯,将该坯体在1340℃进行烧结3h,获得微波介质陶瓷材料。

85.实施例5

86.本实施例提供一种微波介质陶瓷材料,包括陶瓷主料和改性添加剂,其中,陶瓷主料包括:(mg

0.95

zn

0.05

)tio

3 74mol%,ca

0.61

nd

0.26

tio

3 12mol%,(mg

0.95

zn

0.05

)tio

3 14mol%;改性添加剂的总质量为陶瓷主料的总质量的3%,具体的,第一添加剂为占陶瓷主料的质量百分含量为1%的sio2和0.5%的mno2,第二添加剂为占陶瓷主料的质量百分含量为0.5%的zro2和0.5%的aln,第三添加剂为占陶瓷主料的质量百分含量为0.3%的nb2o5和0.2%的ceo2。

87.用于制备以上微波介质陶瓷材料的制备方法,包括:

88.s51、提供粘结剂,按照实施例5预定的质量百分比将陶瓷主料和改性添加剂、粘结剂的混合物置于球磨机中进行球磨混合,获得混合浆料;

89.s52、将获得的混合浆料进行喷雾造粒处理,获得平均粒径为100μm的造粒粉体;

90.s53、将获得的造粒粉体压制成型得到坯体,坯体为干压密度2.5g/cm3,直径15.56mm的圆柱生坯,将该坯体在1350℃进行烧结4h,获得微波介质陶瓷材料。

91.实施例6

92.本实施例提供一种微波介质陶瓷材料,包括陶瓷主料和改性添加剂,其中,陶瓷主料包括:(mg

0.95

zn

0.05

)tio

3 74mol%,ca

0.61

nd

0.26

tio

3 12mol%,(mg

0.95

zn

0.05

)tio

3 14mol%;改性添加剂的总质量为陶瓷主料的总质量的1.5%,具体的,第一添加剂为占陶瓷主料的质量百分含量为1%的sio2和0.5%的mno2,未增加第二添加剂和第三添加剂。

93.用于制备以上微波介质陶瓷材料的制备方法,包括:

94.s61、提供粘结剂,按照实施例6预定的质量百分比将陶瓷主料和改性添加剂、粘结剂的混合物置于球磨机中进行球磨混合,获得混合浆料;

95.s62、将获得的混合浆料进行喷雾造粒处理,获得平均粒径为100μm的造粒粉体;

96.s63、将获得的造粒粉体压制成型得到坯体,坯体为干压密度2.5g/cm3,直径15.56mm的圆柱生坯,将该坯体在1350℃进行烧结4h,获得微波介质陶瓷材料。

97.实施例7

98.本实施例提供一种微波介质陶瓷材料,包括陶瓷主料和改性添加剂,其中,陶瓷主料包括:(mg

0.95

zn

0.05

)tio

3 74mol%,ca

0.61

nd

0.26

tio

3 12mol%,(mg

0.95

zn

0.05

)tio

3 14mol%;改性添加剂的总质量为陶瓷主料的总质量的1%,具体的,第二添加剂为占陶瓷主料的质量百分含量为0.5%的zro2和0.5%的aln,没有第一添加剂和第三添加剂。

99.用于制备以上微波介质陶瓷材料的制备方法,包括:

100.s71、提供粘结剂,按照实施例7预定的质量百分比将陶瓷主料和改性添加剂、粘结剂的混合物置于球磨机中进行球磨混合,获得混合浆料;

101.s72、将获得的混合浆料进行喷雾造粒处理,获得平均粒径为100μm的造粒粉体;

102.s73、将获得的造粒粉体压制成型得到坯体,坯体为干压密度2.5g/cm3,直径15.56mm的圆柱生坯,将该坯体在1350℃进行烧结4h,获得微波介质陶瓷材料。

103.实施例8

104.本实施例提供一种微波介质陶瓷材料,包括陶瓷主料和改性添加剂,其中,陶瓷主料包括:(mg

0.95

zn

0.05

)tio

3 74mol%,ca

0.61

nd

0.26

tio

3 12mol%,(mg

0.95

zn

0.05

)tio

3 14mol%;改性添加剂的总质量为陶瓷主料的总质量的0.5%,具体的,第三添加剂为占陶瓷主料的质

量百分含量为0.3%的nb2o5和0.2%的ceo2,没有第一添加剂和第三添加剂。

105.用于制备以上微波介质陶瓷材料的制备方法,包括:

106.s81、提供粘结剂,按照实施例8预定的质量百分比将陶瓷主料和改性添加剂、粘结剂的混合物置于球磨机中进行球磨混合,获得混合浆料;

107.s82、将获得的混合浆料进行喷雾造粒,获得平均粒径为100μm的造粒粉体;

108.s83、将获得的造粒粉体压制成型得到坯体,坯体为干压密度2.5g/cm3,直径15.56mm的圆柱生坯,将该坯体在1350℃进行烧结4h,获得微波介质陶瓷材料。

109.实施例9

110.本实施例提供一种微波介质陶瓷材料,包括陶瓷主料和改性添加剂,其中,陶瓷主料包括:(mg

0.95

zn

0.05

)tio

3 74mol%,ca

0.61

nd

0.26

tio

3 12mol%,(mg

0.95

zn

0.05

)tio

3 14mol%;改性添加剂的总质量为陶瓷主料的总质量的2%,具体的,第一添加剂为占陶瓷主料的质量百分含量为1%的s2o5和0.5%的mno2,第三添加剂为占陶瓷主料的质量百分含量为0.3%的nb2o5和0.2%的ceo2,没有第二添加剂。

111.用于制备以上微波介质陶瓷材料的制备方法,包括:

112.s91、提供粘结剂,按照实施例9预定的质量百分比将陶瓷主料和改性添加剂、粘结剂的混合物置于球磨机中进行球磨混合,获得混合浆料;

113.s92、将获得的混合浆料进行喷雾造粒处理,获得平均粒径为100μm的造粒粉体;

114.s93、将获得的造粒粉体压制成型得到坯体,坯体为干压密度2.5g/cm3,直径15.56mm的圆柱生坯,将该坯体在1350℃进行烧结4h,获得微波介质陶瓷材料。

115.对比例1

116.本实施例提供一种微波介质陶瓷材料,包括陶瓷主料和改性添加剂,其中,陶瓷主料包括:mgtio

3 86mol%,ca

0.61

nd

0.26

tio

3 14mol%;改性添加剂的总质量为陶瓷主料的总质量的2%,具体的,第一改性添加剂为占陶瓷主料的质量百分含量为0.5%的sio2和0.5%的mno2,第二改性添加剂为占陶瓷主料的质量百分含量为0.5%的zro2,第三改性添加剂为占陶瓷主料的质量百分含量为0.5%的nd2o5。

117.用于制备以上微波介质陶瓷材料的制备方法,包括:

118.s100、提供粘结剂,按照对比例1预定的质量百分比将陶瓷主料和改性添加剂、粘结剂的混合物置于球磨机中进行球磨混合,获得混合浆料;

119.s200、将获得的混合浆料进行喷雾造粒,获得平均粒径为150μm的造粒粉体;

120.s300、将获得的造粒粉体压制成型得到坯体,坯体为干压密度2.4g/cm3,直径15.56mm的圆柱生坯,将该坯体在1300℃进行烧结4h,获得微波介质陶瓷材料。

121.性能测试及结果分析

122.将实施例1~9以及对比例1得到的微波介质陶瓷材料利用微波网络分析仪对其微波介电性能进行测试,并对其热震性能进行测试,测试结果如表1所示:

123.表1:实施例1~9以及对比例1中微波介质陶瓷材料的微波介电性能测试和抗热震性能测试结果

[0124][0125]

如表1所示,实施例1~9所得的微波介质陶瓷材料的相对介电常数εr为24.12~25.17,品质因数q

×

f为52476ghz~60456ghz,谐振频率温度系数τf为-7.76~3.49ppm/℃,热震温差为130~135℃;对比例1所得的微波介质陶瓷材料的相对介电常数εr为24,56,品质因数q

×

f为50748ghz,谐振频率温度系数τf为-9.30ppm/℃,热震温差为90℃。

[0126]

因此,相比于对比例的微波介质陶瓷,本发明的微波介质陶瓷材料的抗热震性较高,适合广泛应用。

[0127]

本发明实施例提供的微波介质陶瓷材料,包括陶瓷主料和改性添加剂。通过在陶瓷主料中引入具有良好抗热震性的(mg

0.5

co

0.5

)al2o4,形成(1-x-y)(mg

0.95

zn

0.05

)tio

3-x(mg

0.5

co

0.5

)al2o

4-yca

0.61

nd

0.26

tio3体系的微波介质陶瓷材料,从而大幅度提高了材料的抗热震性能,并且,通过进一步引入改性添加剂,使改性添加剂与陶瓷主料协同作用,进一步提高了微波介质陶瓷材料的性能。因此,相较于传统mgtio

3-ca

0.61

nd

0.26

tio3体系的微波介质陶瓷材料,所制备获得的微波介质陶瓷材料具有优异的性能,其介电常数在保持24左右的情况下,品质因数较高,谐振频率温度系数接近于零,同时该微波介质陶瓷热震温差为130~135℃,具有较高的抗热震性,能够较好满足5g移动通信应用的需求。

[0128]

并且,本发明实施例提供的制备方法操作方便、快速,通过所述制备方法得到的微波介质陶瓷材料性,性能优异、稳定性好、适合广泛应用。

[0129]

以上所述仅是本技术的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。