1.本发明涉及汽车节油领域,具体是指一种远红外负离子节油圆柱颗粒。

背景技术:

2.汽油能源作为不可再生能源之一,为了降低燃油消耗及减少污染问题,人们采取了多种节油方式进行控制,常见的节油装置大致可以分为添加剂、节油器、节油贴三类,主要的节油原理就是通过分解、清洁化油器及喷射系统燃油管路的溶解胶状物及其他各类沉积杂质,改善发动机的性能,从而提高燃油效率,降低油耗,但是传统的添加剂、节油器和节油贴等,节油效果不理想,节油率一般只能控制在13%左右,效果不理想,且容易受气温和天气影响。

技术实现要素:

3.本发明要解决的技术问题是克服上述技术的缺陷,提供一种远红外负离子节油圆柱颗粒。

4.为解决上述技术问题,本发明提供的技术方案为一种远红外负离子节油圆柱颗粒,由如下按重量百分比计的原料组成:二氧化硅36-40%、三氧化二铝18-22%、氮化镁9-11%、钠5.6-6%、钾6-6.4%、氧化钙4-6%、二氧化钛5-7%、三氧化二铁8-10%。

5.作为改进,由如下按重量百分比计的原料组成:二氧化硅36%、三氧化二铝22%、氮化镁9%、钠5.6%、钾6.4%、氧化钙6%、二氧化钛5%、三氧化二铁10%。

6.作为改进,由如下按重量百分比计的原料组成:二氧化硅38%、三氧化二铝20%、氮化镁10%、钠5.8%、钾6.2%、氧化钙5%、二氧化钛6%、三氧化二铁9%。

7.作为改进,由如下按重量百分比计的原料组成:二氧化硅40%、三氧化二铝18%、氮化镁11%、钠6%、钾6%、氧化钙4%、二氧化钛7%、三氧化二铁8%。

8.作为改进,所述圆柱颗粒的直径为11.8-12mm,且其高度为11.85-11.95mm。

9.作为改进,所述远红外负离子圆柱颗粒的制备方法包括以下步骤:

10.1)材料混合:按重量百分比计取用各原料,放置于高速搅拌机进行混合5-10min,其中混合过程温度控制为30-33℃,且混合过程中需添加适量的水,从而使各原料混合均匀;

11.2)压制成型:将上述所得混合物通过螺旋造粒机制造出的圆柱颗粒的胚体;

12.3)烧制成型:将圆柱颗粒的胚体放置到烧制炉中进行烧制成型,烧制完成后,将获得的圆柱颗粒进行冷却、出炉,其中烧制过程采用逐步升温的控制方法,由0℃至50℃,控制时间为120min;由50℃至100℃,控制时间为140min;由100℃至300℃,控制时间为200min;由300℃至600℃,控制时间为180min;由600℃至900℃,控制时间为150min;在900℃时,恒温保持时间为120min;由900℃至1200℃,控制时间为80min,总烧制时间约990min;

13.4)质检包装:对所得圆柱颗粒进行质检,将质检合格的圆柱颗粒进行包装,入库存放。

14.本发明与现有技术相比的优点在于:本发明通过将二氧化硅、三氧化二铝、氮化镁、钠、钾、氧化钙、二氧化钛、三氧化二铁多种能量材料混合、烧制形成的圆柱颗粒,其化学性能稳定可靠,且可释放大量远红外线和负离子,有助于改变油料分子结构,使其形成小分子团状态,最大限度提高油料的燃烧值,有效减少积碳和废气的排放量。

具体实施方式

15.下面结合实施例对本发明一种远红外负离子节油圆柱颗粒做进一步的详细说明。

16.实施例1

17.一种远红外负离子节油圆柱颗粒,由如下按重量百分比计的原料组成:二氧化硅36%、三氧化二铝22%、氮化镁9%、钠5.6%、钾6.4%、氧化钙6%、二氧化钛5%、三氧化二铁10%,按重量百分比计取用各原料,放置于高速搅拌机进行混合5-10min,其中混合过程温度控制为30-33℃,且混合过程中需添加适量的水,从而使各原料混合均匀,将所得混合物通过螺旋造粒机制造出的圆柱颗粒的胚体,将圆柱颗粒的胚体放置到烧制炉中进行烧制成型,烧制完成后,将获得的圆柱颗粒进行冷却、出炉,其中烧制过程采用逐步升温的控制方法,由0℃至50℃,控制时间为120min;由50℃至100℃,控制时间为140min;由100℃至300℃,控制时间为200min;由300℃至600℃,控制时间为180min;由600℃至900℃,控制时间为150min;在900℃时,恒温保持时间为120min;由900℃至1200℃,控制时间为80min,总烧制时间约990min,对所得圆柱颗粒进行质检,将质检合格的圆柱颗粒进行包装,入库存放,其中所述圆柱颗粒的直径为11.8-12mm,且其高度为11.85-11.95mm。

18.实施例2

19.一种远红外负离子节油圆柱颗粒,由如下按重量百分比计的原料组成:二氧化硅38%、三氧化二铝20%、氮化镁10%、钠5.8%、钾6.2%、氧化钙5%、二氧化钛6%、三氧化二铁9%,按重量百分比计取用各原料,放置于高速搅拌机进行混合5-10min,其中混合过程温度控制为30-33℃,且混合过程中需添加适量的水,从而使各原料混合均匀,将所得混合物通过螺旋造粒机制造出的圆柱颗粒的胚体,将圆柱颗粒的胚体放置到烧制炉中进行烧制成型,烧制完成后,将获得的圆柱颗粒进行冷却、出炉,其中烧制过程采用逐步升温的控制方法,由0℃至50℃,控制时间为120min;由50℃至100℃,控制时间为140min;由100℃至300℃,控制时间为200min;由300℃至600℃,控制时间为180min;由600℃至900℃,控制时间为150min;在900℃时,恒温保持时间为120min;由900℃至1200℃,控制时间为80min,总烧制时间约990min,对所得圆柱颗粒进行质检,将质检合格的圆柱颗粒进行包装,入库存放,其中所述圆柱颗粒的直径为11.8-12mm,且其高度为11.85-11.95mm。

20.实施例3

21.一种远红外负离子节油圆柱颗粒,由如下按重量百分比计的原料组成:二氧化硅40%、三氧化二铝18%、氮化镁11%、钠6%、钾6%、氧化钙4%、二氧化钛7%、三氧化二铁8%,按重量百分比计取用各原料,放置于高速搅拌机进行混合5-10min,其中混合过程温度控制为30-33℃,且混合过程中需添加适量的水,从而使各原料混合均匀,将所得混合物通过螺旋造粒机制造出的圆柱颗粒的胚体,将圆柱颗粒的胚体放置到烧制炉中进行烧制成型,烧制完成后,将获得的圆柱颗粒进行冷却、出炉,其中烧制过程采用逐步升温的控制方法,由0℃至50℃,控制时间为120min;由50℃至100℃,控制时间为140min;由100℃至300

℃,控制时间为200min;由300℃至600℃,控制时间为180min;由600℃至900℃,控制时间为150min;在900℃时,恒温保持时间为120min;由900℃至1200℃,控制时间为80min,总烧制时间约990min,对所得圆柱颗粒进行质检,将质检合格的圆柱颗粒进行包装,入库存放,其中所述圆柱颗粒的直径为11.8-12mm,且其高度为11.85-11.95mm。

22.实施例4节油对比试验

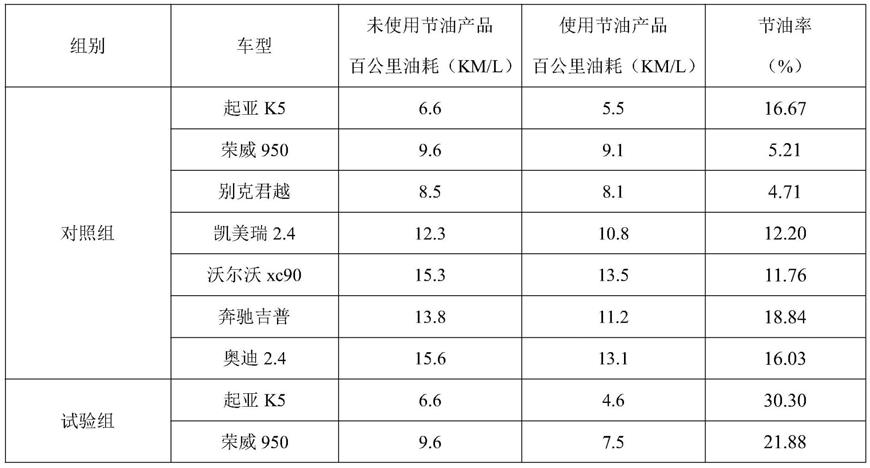

23.1)试验条件

24.选取七种品牌的车辆各6辆,将每种品牌的新出厂车辆随机分为两组,每组三辆,分别记为对照组及试验组,其中对照组添加市面在售节油添加剂;试验组添加实施例1所制作的圆柱颗粒。

25.2)试验过程

26.选定某高速路段为试验场地,测试路程单程距离选定为100km,且油品为同一加油站加取的油品,实验分为往返实验,首先所有试验车辆不加适合节油产品,由起点开至终点,记录各车辆的油耗;然后对照组添加市面在售节油添加剂;试验组添加实施例1所制作的圆柱颗粒,由终点开至起点,记录各车辆的油耗,所有车辆测试完毕后,对各组车辆的百公里油耗数据进行指标,其中数据取三辆同型号车辆的百公里油耗数据的平均值,详见下表:

[0027][0028][0029]

由上表可知,本发明提供的节油圆柱颗粒的节油效果优于市面在售节油产品,同样的测试条件下,选用实施例2、实施例3所制作的圆柱颗粒,其节油效果仍明显优于市面在售节油产品,且动力明显增强。

[0030]

本发明通过将二氧化硅、三氧化二铝、氮化镁、钠、钾、氧化钙、二氧化钛、三氧化二

铁多种能量材料混合、烧制形成的圆柱颗粒,其化学性能稳定可靠,且可释放大量远红外线和负离子,有助于改变油料分子结构,使其形成小分子团状态,最大限度提高油料的燃烧值,有效减少积碳和废气的排放量。

[0031]

以上对本发明及其实施方式进行了描述,这种描述没有限制性。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。