1.本发明属于功能材料及其制备技术领域,具体涉及一种石墨烯基悬浮超薄膜的快速制备方法。

背景技术:

2.石墨烯薄膜凭借单分子层状结构、优异的导电导热性和较高的柔性等优势,已成为选择性透过膜、高导热膜及纳米机械传感器等领域的研究热点。目前制备石墨烯薄膜的方法主要包括真空抽滤法、化学气相沉积法、旋涂法、界面自组装法等。其中,界面自组装法凭借方法简单,成本低,所制薄膜微结构高度有序的特点,受到越来越多科研和工程人员的关注,展现出重要的科学价值和应用价值。

3.然而,现有制备石墨烯薄膜的方法均需要借助膜转移技术,即需进一步将石墨烯薄膜从负载基底上剥离开来;其中,界面自组装法虽不需要引入传统的固体基底支撑,但自组装形成的薄膜仍漂浮在液面上(无法实现自组装薄膜与反应溶液的主动分离),需进一步通过浸渍涂覆膜转移技术等手段(dip-coating)将其从液面取出。而上述膜转移技术对于自身强度有限的石墨烯超薄膜而言,不仅将增加薄膜的破损风险,严重影响石墨烯薄膜的质量,而且由于膜转移过程操作复杂,技术要求高,进一步增加石墨烯薄膜的生产成本,已成为阻碍石墨烯薄膜工业化推广的主要因素之一。

4.进一步研发无需膜转移技术且简单高效的快速制备方法是推动石墨烯薄膜科学研究和工程应用的重要手段之一。

技术实现要素:

5.本发明的主要目的在于针对现有技术存在的问题和不足,提供一种石墨烯基悬浮超薄膜的快速制备方法,利用醇-水二元溶液体系独特的热力学特性,调节溶剂分子与氧化石墨烯纳米片之间的相互作用,提升氧化石墨烯溶液的成膜性,首次实现石墨烯基悬浮超薄膜的界面自组装及其与氧化石墨烯溶液的一步分离,进而摆脱现有石墨烯薄膜制备对膜转移技术的依赖;且涉及的制备方法简单,成膜迅速,环境友好,可极大地降低石墨烯薄膜的生产成本,有利于石墨烯薄膜的工业化生产。

6.为实现上述目的,本发明采用的技术方案为:

7.一种石墨烯基悬浮超薄膜的快速制备方法,包括以下步骤:

8.1)氧化石墨烯/醇水溶液的制备:

9.将氧化石墨烯水溶液进行离心分离,去除上层清液,然后加入醇溶剂搅拌均匀,进行二次离心分离,去除上层清液;重复上述加入醇溶剂和离心分离步骤,直至得到含水量小于0.1vol%的氧化石墨烯醇溶液;再加水配制氧化石墨烯/醇水溶液,并进行超声处理,备用;

10.2)悬浮氧化石墨烯超薄膜的制备与还原:

11.将所得氧化石墨烯/醇水溶液在真空环境下进行加热蒸发,氧化石墨烯在溶液与

空气的界面处自组装成膜,并随着液面的下降,逐渐与液面分离并形成悬浮于液面上空的氧化石墨烯薄膜;然后将氧化石墨烯薄膜取出,进行还原反应,再进行干燥,即得所述石墨烯基悬浮超薄膜。

12.上述方案中,所述醇溶剂可选用甲醇、乙醇、丙醇等中的一种或几种。

13.上述方案中,步骤1)中所述离心分离转速为9000~11000r/min,时间为30~50min。

14.上述方案中,步骤1)所述氧化石墨烯醇溶液中氧化石墨烯的浓度为0.5~5mg/ml。

15.上述方案中,步骤1)中所述氧化石墨烯醇溶液与水的体积比为(7~9.5):1。

16.上述方案中,步骤1)中所述超声处理时间为1~2h,超声频率为40~80khz。

17.上述方案中,步骤2)所述加热蒸发步骤采用的温度为50~70℃,真空度为-0.06~-0.08mpa。

18.上述方案中,形成悬浮膜所需时间为20min以上,优选为20~50min。

19.优选的,所述加热蒸发步骤采用的温度为60℃,真空度为-0.08mpa。

20.上述方案中,步骤2)所述还原反应包括:置于碘化氢饱和蒸汽中,在75~85℃温度条件下,反应2~4h。

21.上述方案中,步骤2)所述干燥步骤采用抽真空干燥工艺,采用的温度为110~130℃,时间为10~12h,真空度为-0.06~-0.08mpa。

22.上述方案中,所述氧化石墨烯水溶液采用hummers法制备得到。

23.优选的,所述氧化石墨烯水溶液的制备方法包括如下步骤:

24.1)对浓硫酸进行冰水浴处理,向浓硫酸中加入天然石墨,进行搅拌处理,然后加入kmno4,进行二次搅拌处理;

25.2)将步骤1)所得分散液在水浴条件下进行两次加热搅拌,其中在第二次加热搅拌过程中依次加入水和双氧水溶液,搅拌均匀,最后进行离心分离、洗涤至ph值为6~7,得氧化石墨烯水溶液。

26.上述方案中,所述冰水浴时间为15~25min。

27.上述方案中,步骤1)中所述搅拌处理速率为500~600r/min,时间为25~35min,温度为-1~5℃。

28.优选的,步骤1)中kmno4的加入方式为在30min内分5次加入。

29.上述方案中,步骤1)中所述二次搅拌速率为1200~1300r/min,搅拌时间为2.5~3h,温度为-1~5℃。

30.上述方案中,步骤2)中第一次加热搅拌补充采用的搅拌转速为200~300r/min,搅拌时间为20~30min,温度为35~45℃。

31.上述方案中,步骤2)中第二次加热搅拌补充采用的搅拌转速为200~300r/min,搅拌时间为10~15min,搅拌温度为75~80℃。

32.上述方案中,步骤2)中所加入的蒸馏水的具体步骤为:先加入部分水,在200~300r/min搅拌速率下搅拌20~25min,再加剩余水。

33.上述方案中,步骤2)中引入的天然石墨、kmno4、浓硫酸、水和h2o2的质量比为1:(42~45):(5.9~6.1):(205~210):(3~4)。

34.上述方案中,步骤2)中用蒸馏水洗涤氧化石墨烯水溶液至ph值为6~7。

35.根据上述方案制备的石墨烯基悬浮超薄膜,其厚度为300nm~1.3μm,可快速实现超薄氧化石墨烯基薄膜的自组装及其与反应溶液的一步分离。其中形成的超薄氧化石墨烯基薄膜边缘部分附着在反应容器内壁上,采用简单地环切、裁剪等手段,即可在不损坏薄膜质量的前提下快速取出所得超薄氧化石墨烯基薄膜,最后进行还原处理,即得所述石墨烯基悬浮超薄膜。

36.进一步地,采用本发明所述制备方法,进行连续加热蒸发40min以上,可一步实现多层石墨烯基悬浮超薄膜的制备。

37.与现有技术相比,本发明的有益效果为:

38.1)本发明首次提出利用醇-水二元溶液体系独特的热力学特性,通过调节溶剂分子与氧化石墨烯纳米片之间的相互作用,提升氧化石墨烯溶液的成膜性,快速实现石墨烯基悬浮超薄膜的界面自组装及其与氧化石墨烯溶液的一步分离;可有效摆脱现有石墨烯薄膜技术需借助膜转移技术的限制;且涉及的工艺简单、反应条件温和,无需引入有毒化学助剂,环境友好,适合推广应用;

39.2)采用本发明所述制备方法,可迅速成膜,最短成膜时间仅需1min;远远低于传统的石墨烯成膜工艺,可显著缩短合成周期;

40.3)通过延长蒸发时间的方式即可一次性形成多层膜,极大地提高石墨烯基薄膜的生产效率。

附图说明

41.图1为实施例1所述氧化石墨烯基悬浮超薄膜界面自组装过程示意图;

42.图2为实施例1所得氧化石墨烯基悬浮超薄膜的形貌图;

43.图3为实施例1中所述多层氧化石墨烯薄膜进行一次成型的形貌图;

44.图4为实施例1所得石墨烯基超薄膜的(a)形貌图,(b)sem图;

45.图5为实施例1所得石墨烯基超薄膜的xrd图。

具体实施方式

46.为了更好的理解本发明,下面结合具体实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

47.以下实施例中,采用的氧化石墨烯水溶液的制备方法包括如下步骤:

48.1)将23ml质量浓度为98%的浓硫酸加入烧杯中,冰水浴20min,加入天然石墨,在600r/min的搅拌速率下搅拌30min,加入6g kmno4(30min内分5次添加),再在1200r/min的条件下搅拌2.5h;

49.2)将步骤1)所得分散液置于40℃的恒温水浴中,在300r/min搅拌速率下搅拌25min;然后置于80℃恒温水浴锅中,在300r/min搅拌速率下搅拌15min,然后加入80ml蒸馏水在300r/min搅拌速率下搅拌20min,再加入60ml蒸馏水,最后加入60ml蒸馏水和10.81ml双氧水溶液(浓度为30wt%),在8000r/min的条件下离心10min,然后洗涤至ph为6~7,得到氧化石墨烯水溶液。

50.实施例1

51.一种石墨烯基悬浮超薄膜的快速制备方法,包括以下步骤:

52.1)氧化石墨烯/乙醇-水二元溶液的制备:

53.将氧化石墨烯水溶液填充至离心管中,以10000r/min的速率离心40min后去除上层清液;加入无水乙醇填满离心管并搅拌均匀,继续以10000r/min的速率离心40min后去除上层清液;重复上述加入无水乙醇搅拌均匀和离心分离步骤直至得到含水量小于0.1vol%的氧化石墨烯乙醇溶液(其中氧化石墨烯的浓度为3mg/ml);然后向其中加入蒸馏水,控制所得混合体系中乙醇与蒸馏水的体积比为9:1,配制氧化石墨烯/乙醇-水二元溶液,超声2h(超声频率为40khz)后备用;

54.2)悬浮氧化石墨烯超薄膜的制备与还原:

55.将步骤1)所得氧化石墨烯/醇水溶液置于烧杯中,并在60℃真空环境下(真空度为-0.08mpa)蒸发40min,在该过程中氧化石墨烯在溶液与空气的界面处自组装成膜,形成边缘附着于烧杯内壁但悬浮于液面上空的氧化石墨烯薄膜;然后环切取出形成的氧化石墨烯薄膜,置于80℃碘化氢饱和蒸汽中还原3h,再在120℃下抽真空干燥12h,即得所述石墨烯基悬浮超薄膜。

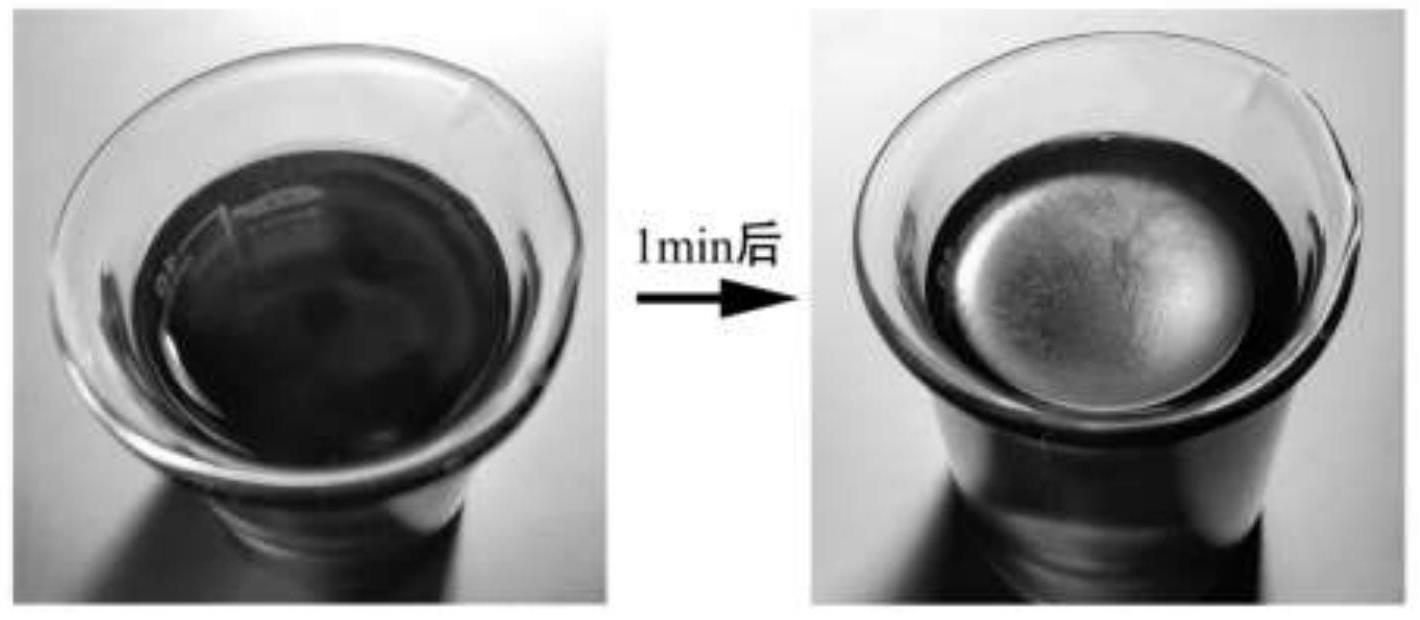

56.本实例所述氧化石墨烯薄膜界面自组装过程照片如图1所示,可以看出,氧化石墨烯薄膜在1min内即可成膜,成膜速度快。

57.图2为采用本实施例所述方法蒸发40min后的形貌图,可以看出,所得氧化石墨烯薄膜悬浮在容器内,不依赖基底支撑,不需要借助膜转移技术。

58.图3为采用本实施例所述方法将烧杯中溶液体系连续蒸发所得产物的形貌图,可以看出,采用本发明所述制备方法可一次性制备多层氧化石墨烯薄膜,制备效率高。

59.本实施例所得石墨烯基超薄膜的形貌图和厚度方向的sem图见图4,可以看出,本发明所得石墨烯基超薄膜结构完整,其平均厚度约为480nm;具有多层结构。

60.图5为本实施例所得的石墨烯基超薄膜的xrd图,结果表明所得薄膜为石墨烯基超薄膜。

61.实施例2

62.一种石墨烯基悬浮超薄膜的快速制备方法,其制备方法包括如下步骤:

63.1)氧化石墨烯/甲醇-水二元溶液的制备:

64.将制备的氧化石墨烯水溶液填充至离心管中,以10000r/min的速率离心40min后,去除上层清液,加入甲醇填满离心管并搅拌均匀,继续以10000r/min的速率离心40min后去除上层清液;重复上述加入甲醇搅拌均匀和离心分离步骤直至得到含水量小于0.1vol%的氧化石墨烯甲醇溶液(其中氧化石墨烯的浓度为3mg/ml),然后向其中加入蒸馏水,控制所得混合体系中甲醇与蒸馏水的体积比为8:1,配制氧化石墨烯/甲醇-水二元溶液,超声(频率为40khz)2h后备用;

65.2)悬浮氧化石墨烯超薄膜的制备与还原:

66.将步骤1)所得氧化石墨烯/甲醇-水二元溶液在60℃、真空度为-0.08mpa的真空环境下蒸发,在该过程中氧化石墨烯在溶液与空气的界面处自组装成膜,形成悬浮的氧化石墨烯薄膜;将所得氧化石墨烯薄膜取下后置于80℃碘化氢饱和蒸汽中还原3h,再在120℃下抽真空干燥12h,得到石墨烯基超薄膜。

67.实施例3

68.一种石墨烯基悬浮超薄膜的快速制备方法,其制备方法包括如下步骤:

69.1)氧化石墨烯/丙醇-水二元溶液的制备:

70.将制备的氧化石墨烯水溶液填充至离心管中,以10000r/min的速率离心40min后,去除上层清液,加入丙醇填满离心管并搅拌均匀,以10000r/min的速率离心40min后去除上层清液;重复上述加入丙醇搅拌均匀和离心分离步骤直至得到含水量小于0.1vol%的氧化石墨烯丙醇溶液(其中氧化石墨烯的浓度为3mg/ml),然后向其中加入蒸馏水,控制所得混合体系中丙醇与蒸馏水的体积比为9.5:1,配制氧化石墨烯/丙醇-水二元溶液,超声(频率为40khz)2h后待用;

71.2)悬浮氧化石墨烯超薄膜的制备与还原:

72.将步骤1)所得氧化石墨烯/丙醇-水二元溶液放置在60℃、真空度为-0.08mpa的真空环境下蒸发,在该过程中氧化石墨烯在溶液与空气的界面处自组装成膜,形成悬浮的氧化石墨烯薄膜;将氧化石墨烯薄膜取下后置于80℃碘化氢饱和蒸汽中还原3h,再在120℃下抽真空干燥12h,得到石墨烯基超薄膜。

73.对比例1

74.一种石墨烯基超薄膜的制备方法,其与实施例1大致相同,不同之处在于:步骤1)中配置的氧化石墨烯/乙醇-水二元溶液中,水与乙醇的体积比例为10:0。

75.采用本对比例所述溶液体系,步骤2)中在60℃真空环境下(真空度为-0.08mpa)蒸发5h后,可形成氧化石墨烯薄膜,但无法与液面脱离,未能达到不需基底进行膜转移的效果。

76.对比例2

77.一种石墨烯基超薄膜的制备方法,其与实施例1大致相同,不同之处在于:步骤1)中配置的氧化石墨烯/乙醇-水二元溶液中,水与乙醇的体积比例为0:10。

78.采用本对比例所述溶液体系,步骤2)中在60℃真空环境下(真空度为-0.08mpa)蒸发2h后,不能形成完整的氧化石墨烯薄膜,也无法与液面脱离,未能达到不需基底进行膜转移的效果。

79.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。