1.本发明涉及有机化合物技术领域,尤其涉及一种能够用作大幅提升室温硫化硅橡胶耐高温性能的扩链剂的二苯基硅化合物及其制备方法与应用。

背景技术:

2.随着航空航天技术的快速发展,超高速飞行器对于外表面隔热层用胶粘剂和涂层的性能要求越来越高。有机硅树脂主链为无机的-si-o-si-结构,侧基为有机烷烃链结构,由于si-o键的键能(443.7kj/mol)很高,远高于c-o键(351kj/mol)和c-c键(347kj/mol)的键能,在高温下不易被破坏,因此,与其他聚合物相比有机硅树脂具有优异的耐高温性能,也常常用于航空航天领域。

3.常规的硅橡胶类胶粘剂和涂层的使用温度一般在250℃以下,这是由于在高温下,有机硅树脂会发生侧基氧化和主链环化降解。为抑制主链环化降解和侧基氧化降解,前人做了大量相关研究,发现在硅橡胶的主链或侧基中引入苯基,可通过苯基的空间位阻效应大幅抑制硅橡胶环化降解速率,提升硅橡胶的耐高温性能。

4.107胶(端羟基聚二甲基硅氧烷)是一种市场上极其常见的室温硫化硅橡胶,具有粘度较低,易于加工,挥发分低,并且市场化范围广,易于采购,价格低廉等优点,但由于其端羟基在高温下易引起主链解扣式环化降解,使得其耐高温性能较差。因此,利用苯基硅烷助剂提高107胶的耐高温性能已成为一个研究热点。

技术实现要素:

5.鉴于上述的分析,本发明一实施方式旨在提供一种二苯基硅化合物及其制备方法与应用,该二苯基硅化合物能够用于硅橡胶的硫化,用以解决硅橡胶(例如107胶)的耐高温性能差的问题。

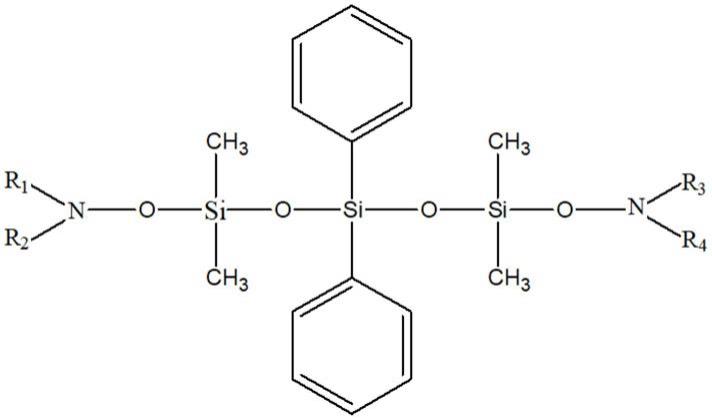

6.一方面,本发明一实施方式提供了一种二苯基硅化合物,具有如下结构式:

[0007][0008]

其中,r1和r3各自独立地选自氢、甲基和乙基,r2和r4各自独立地选自甲基、乙基、

丙基和苯基。

[0009]

根据本发明一实施方式,r1、r2各自独立地选自甲基和乙基;和/或,r3、r4各自独立地选自甲基和乙基。

[0010]

根据本发明一实施方式,r1为氢,r2为异丙基或苯基;和/或,r3为氢,r4为异丙基或苯基。

[0011]

另一方面,本发明一实施方式提供了一种上述的二苯基硅化合物的制备方法,包括通过将四甲基二苯基二氢化三硅氧烷和羟胺化合物反应制得。

[0012]

根据本发明一实施方式,所述羟胺化合物包括n,n-二乙基羟胺、n,n-二甲基羟胺、n-异丙基羟胺、苯基羟胺中的一种或多种;和/或,

[0013]

所述反应的反应温度为20~70℃。

[0014]

根据本发明一实施方式,将70~100质量份的四甲基二苯基二氢化三硅氧烷在加料时间内分批加入盛有38~59质量份的所述羟胺化合物的容器中进行反应。

[0015]

根据本发明一实施方式,所述加料时间为1~4小时,反应时间为12~18小时。

[0016]

本发明一实施方式进一步提供了一种用于硅橡胶的硫化工艺的扩链剂,包括上述的二苯基硅化合物。

[0017]

本发明一实施方式进一步提供了一种硫化硅橡胶的制备方法,包括将原料进行反应制得硫化硅橡胶;所述原料包括生胶、固化剂和扩链剂,所述扩链剂包括上述的二苯基硅化合物。

[0018]

本发明一实施方式进一步提供了所述生胶与所述扩链剂的质量比为100:(1~3);和/或,所述生胶为端羟基硅氧烷聚合物。

[0019]

本发明一实施方式的二苯基硅化合物,可用作硅橡胶硫化工艺中的扩链剂,能够提高所得的室温硫化硅橡胶的耐高温性能。

[0020]

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书中所特别指出的内容来实现和获得。

附图说明

[0021]

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制。其中:

[0022]

图1为本发明实施例1的端二乙氨氧基四甲基二苯基三硅氧烷(dphn)和四甲基二苯基二氢化三硅氧烷(dphh)的红外光谱图。

具体实施方式

[0023]

下面对本发明的优选实施方式进行具体描述,其用于阐释本发明的原理,并非用于限定本发明的范围。

[0024]

本发明一实施方式提供了一种二苯基硅化合物,具有如下结构式:

[0025][0026]

其中,r1和r3各自独立地选自氢、甲基和乙基,r2和r4各自独立地选自甲基、乙基、丙基和苯基。

[0027]

本发明一实施方式的二苯基硅化合物,可用作硅橡胶硫化工艺中的扩链剂,二苯基硅化合物的两端为氨氧基基团(-n-o),由于氨氧基基团反应活性较高,因此无需催化剂即可与生胶中的硅羟基进行缩合交联反应;同时,缩合反应脱出羟胺,少量残留在体系内的羟胺可在硅橡胶中起到抗氧化作用,能够抑制硅橡胶在高温下的侧基氧化反应。并且二苯基硅化合物中的对苯基结构的空间位阻效应可使得室温硫化硅橡胶的耐高温性能大幅提升。

[0028]

于一实施方式中,r1、r2各自独立地选自甲基和乙基。

[0029]

于一实施方式中,r1为甲基,r2为甲基。

[0030]

于一实施方式中,r1为乙基,r2为乙基。

[0031]

于一实施方式中,r1为甲基,r2为乙基。

[0032]

于一实施方式中,r3、r4各自独立地选自甲基和乙基。

[0033]

于一实施方式中,r3为甲基,r4为甲基。

[0034]

于一实施方式中,r3为乙基,r4为乙基。

[0035]

于一实施方式中,r3为甲基,r4为乙基。

[0036]

于一实施方式中,r2和r4各自独立地选自甲基、乙基、正丙基、异丙基和苯基。

[0037]

于一实施方式中,r1为氢,r2为异丙基或苯基。

[0038]

于一实施方式中,r3为氢,r4为异丙基或苯基。

[0039]

本发明一实施方式提供了一种上述二苯基硅化合物的制备方法,包括通过将四甲基二苯基二氢化三硅氧烷和羟胺化合物反应制得。

[0040]

于一实施方式中,羟胺化合物包括r1r2n-oh和/或r3r4n-oh,r1r2n-oh与r3r4n-oh为不同的化合物,且r1、r2、r3、r4适用前述的限定。

[0041]

于一实施方式中,羟胺化合物包括n,n-二乙基羟胺、n,n-二甲基羟胺、n-异丙基羟胺、苯基羟胺中的一种或多种,优选n,n-二乙基羟胺,n,n-二乙基羟胺反应活性高、具有一定的抗氧化性,且易得易采购,使得生产成本较低。

[0042]

于一实施方式中,四甲基二苯基二氢化三硅氧烷和羟胺化合物的反应可以在没有

溶剂的情况下进行,也可向反应体系中加入溶剂,例如苯、甲苯、环己烷、正己烷等。

[0043]

于一实施方式中,四甲基二苯基二氢化三硅氧烷和羟胺化合物的反应温度为20~70℃,例如25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、66℃、68℃、69℃。

[0044]

于一实施方式中,四甲基二苯基二氢化三硅氧烷和羟胺化合物的反应温度为65~70℃。

[0045]

于一实施方式中,四甲基二苯基二氢化三硅氧烷和羟胺化合物的反应压力为常压。

[0046]

于一实施方式中,四甲基二苯基二氢化三硅氧烷和羟胺化合物的反应时间为12~18小时,进一步为16~18小时,例如13小时、14小时、15小时、17小时。

[0047]

于一实施方式中,在无水无氧、惰性气体保护条件下,将70~100质量份的四甲基二苯基二氢化三硅氧烷在加料时间内分批加入盛有38~59质量份的羟胺化合物的容器中进行反应,反应完成后通过旋蒸提纯得到产物二苯基硅化合物。

[0048]

于一实施方式中,四甲基二苯基二氢化三硅氧烷的加料时间可以为1~4小时,例如1.5小时、2小时、2.5小时、3小时、3.5小时等,其中,优选2小时。

[0049]

于一实施方式中,惰性气体包括氮气和/或氩气,优选为氮气。

[0050]

于一实施方式中,旋蒸的压强为负压-0.095mpa至-0.1mpa。

[0051]

于一实施方式中,旋蒸的温度为95℃~115℃,例如100℃、105℃、110℃。

[0052]

于一实施方式中,旋蒸的时间为1~4小时,例如1.5小时、2小时、2.5小时、3小时、3.5小时。

[0053]

本发明一实施方式提供了一种用于硅橡胶的硫化工艺的扩链剂,包括上述的二苯基硅化合物。

[0054]

本发明一实施方式的二苯基硅化合物,用作硅橡胶硫化工艺中的扩链剂,能够提高所得的室温硫化硅橡胶的耐高温性能,且使室温硫化硅橡胶具有一定的抗氧化性。

[0055]

本发明一实施方式提供了一种硫化硅橡胶的制备方法,包括将原料进行反应,制得硫化硅橡胶;所述原料包括生胶、固化剂和扩链剂,该扩链剂包括上述的二苯基硅化合物。

[0056]

于一实施方式中,所制得的硫化硅橡胶为室温硫化硅橡胶。

[0057]

于一实施方式中,所制得的硫化硅橡胶为含苯基的室温硫化硅橡胶。

[0058]

于一实施方式中,所制得的硫化硅橡胶中苯基的含量为0.35~1.03%,例如0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%。

[0059]

于一实施方式中,生胶可以为端羟基硅氧烷聚合物,例如107硅橡胶。

[0060]

于一实施方式中,生胶与扩链剂二苯基硅化合物的质量比为100:(1~3),例如100:1、100:1.5、100:2、100:2.5、100:3。

[0061]

于一实施方式中,固化剂可以为正硅酸乙酯、正硅酸甲酯、甲基三甲氧基硅氧烷、聚硅氮烷等。

[0062]

于一实施方式中,原料还包括填料,例如补强剂;补强剂可以为碳酸钙、炭黑、硅微粉、气凝胶粉末等。

[0063]

本发明一实施方式的制备方法制得的含苯基的硫化硅橡胶,具有优良的耐高温性能。

[0064]

本发明一实施方式提供了一种上述的二苯基硅化合物作为扩链剂在制备耐高温胶粘剂、耐高温密封剂、耐高温涂层、耐低温硅橡胶以及苯基硅橡胶中的应用。

[0065]

以下,结合具体实施例对本发明一实施方式的二苯基硅化合物及其制备方法与应用进行进一步说明。其中,实施例、对比例中的百分含量,如无特殊说明,均为质量百分含量。实施例、对比例中所用的n,n-二乙基羟胺购自上海罗恩试剂公司;四甲基二苯基二氢化三硅氧烷购自湖北津乐达化工有限公司;端羟基聚二甲基硅氧烷(107硅橡胶)购自成都中蓝晨光化工研究设计院有限公司;气相白炭黑购自湖北汇富纳米材料股份有限公司;xh-a300c-2固化剂购自北京星航机电装备有限公司。

[0066]

实施例、对比例中硫化硅橡胶的性能测试情况如下:

[0067]

拉伸性能测试:按照《gb/t 528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》的要求制备1型哑铃状样条,用cmt4204电子万能试验机测试,夹持器的移动速度为500mm/min。

[0068]

端裂伸长率测试:采用cmt4204电子万能试验机进行测试;

[0069]

硬度测试:按照《gb/t 531-2008硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵氏硬度)》采用硬度计(slx-a,莱州莱洛特试验仪器有限公司,中国)对硫化橡胶进行硬度测试。

[0070]

耐高温性能测试:采用ta instruments公司的sdt q600热重分析仪对硫化橡胶进行热失重测试,在氮气气氛下,以10℃/min的升温速率从室温升温至800℃,记录热失重率为5%的温度,记作t

5%

。

[0071]

实施例1

[0072]

端二乙氨氧基四甲基二苯基三硅氧烷的制备

[0073][0074]

在氮气保护下,将80g四甲基二苯基二氢化三硅氧烷(dphh)在2h内加入盛有49.31g n,n-二乙基羟胺的反应容器中,加料温度保持在65℃左右,加料完毕后保持反应温度65℃反应16h,反应全程氮气保护。将反应后的物料在100℃、-0.1mpa条件下减压蒸馏2h,以除去多余的n,n-二乙基羟胺,即可得上式的端二乙氨氧基四甲基二苯基三硅氧烷(dphn),收率为93%。

[0075]

端二乙氨氧基四甲基二苯基三硅氧烷(dphn)和四甲基二苯基二氢化三硅氧烷(dphh)的红外光谱图如图1所示。从图中可以看出,dphn中出现了亚甲基(-ch

2-)(出峰位

置:2850、2930cm-1

)和n-o键(出峰位置:1377cm-1

);另外,将dphn的红外光谱与dphh的红外光谱相比可以看出,dphn中si-h键对应的峰(出峰位置:2167cm-1

)完全消失,且没有羟基峰(出峰位置:3600cm-1

左右处)出现。红外数据表明,si-h已被氨氧基完全取代,并且端二乙氨氧基四甲基二苯基三硅氧烷内没有任何羟胺残留。

[0076]

硫化硅橡胶的制备

[0077]

按质量比为100:25的比例,将107硅橡胶与气象白炭黑高速分散、混炼后,得到基胶。然后,按照基胶:xh-a300c-2固化剂:端二乙氨氧基四甲基二苯基三硅氧烷=100:4:1的比例将三种物质混合均匀,倒入聚四氟乙烯模具中,固化成厚度为2mm的薄片,室温固化7天后得到含苯基的室温硫化硅橡胶,其苯基含量为0.35%。

[0078]

实施例2

[0079]

采用实施例1制得的基胶及端二乙氨氧基四甲基二苯基三硅氧烷,按照基胶:xh-a300c-2固化剂:端二乙氨氧基四甲基二苯基三硅氧烷=100:4:3的比例将三种物质混合均匀,倒入聚四氟乙烯模具中,固化成厚度为2mm的薄片,室温固化7天后得到含苯基的室温硫化硅橡胶,其苯基含量为1.03%。

[0080]

对比例1

[0081]

按质量比为100:4的比例将实施例1制得的基胶与xh-a300c-2固化剂混合均匀,倒入聚四氟乙烯模具中,固化成厚度为2mm的薄片,室温固化7天后得到室温硫化硅橡胶。

[0082]

对比例2

[0083]

按质量比为(100:4:3)的比例将实施例1制得的基胶与xh-a300c-2固化剂、二甲基二乙氧基硅氧烷混合均匀,倒入聚四氟乙烯模具中,固化成厚度为2mm的薄片,室温固化7天后得到室温硫化硅橡胶。

[0084]

将上述实施例、对比例的硫化硅橡胶按照前述方法进行切片测试,具体结果参见下表1。

[0085]

表1

[0086] 拉伸强度(mpa)断裂伸长率shore a硬度t

5%

(℃)实施例12.51191%56396实施例22.75224%55441对比例12.41180%58379对比例22.56210%50360

[0087]

表1的测试结果表明,实施例1、2制得的硫化硅橡胶的热失重率为5%的温度(396℃、441℃)明显高于对比例1和对比例2的温度(379℃、360℃),表明实施例1、2的硫化硅橡胶的耐高温性能得到显著提升。同时,相较于对比例1的硫化硅橡胶,实施例1、2的硫化硅橡胶的拉伸强度和断裂伸长率也都得到明显提升。

[0088]

以上结果表明,本发明实施例制得的硫化硅橡胶相较于未添加本发明的扩链剂的对比例1的硫化硅橡胶具有更高的耐高温性能、更强的力学性能。另外,本发明实施例制得的硫化硅橡胶相较于添加常规扩链剂的对比例2的硫化硅橡胶具有更高的耐高温性能(失重5%温度相差81℃)。

[0089]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,

都应涵盖在本发明的保护范围之内。