1.本发明涉及棉织物制备的技术领域,尤其涉及一种亲水增深无尘硅油及其制备方法、使用方法。

背景技术:

2.棉针织胚布表面常有较多的绒毛、毛头、毛粒等,为了使织物表面平整、光洁,防止织物再次起毛起球,要求在染色前或染色后做布面无尘处理,目前比较可行的方法包括:

3.(一)烧毛处理/食毛处理,烧毛就是使织物以平幅状态迅速通过烧毛机的火焰或擦过赤热的金属表面,以除去织物表面的绒毛,获得光洁表面的加工过程。

4.对于毛羽比较多,布面要求高的棉织物,烧毛处理是非常必要的过程,但为了保证布面的光结度,大部分染厂是采用烧毛+食毛的加工工艺。

5.食毛处理是用生物酶来消除织物的表面细毛,棉针织胚布食毛以后,毛头从织物纤维上脱落,大部分掉落在水中,但也存在一部分细小的毛头在织物内部,后续水洗或测试中,毛头在机械力的作用下,从织物内部脱落。通常,在染缸进行多道水洗或染毛机洗毛,但是都无法根除,且增加了很多额外成本。

6.(二)加强皂洗,增加皂洗次数,但是增加皂洗次数不可避免增加了成本。

技术实现要素:

7.本发明所要解决的技术问题在于,提供一种亲水增深无尘硅油,不仅亲水性好,而且还有效提高棉织物的增深效果和无尘处理效果。

8.本发明还要解决的技术问题在于,提供一种亲水增深无尘硅油的制备方法,容易制得,且成本低。

9.本发明还要解决的技术问题在于,提供一种亲水增深无尘硅油的使用方法,在定型一道工序中即可实现棉织物无尘、亲水、增深的效果。

10.为了解决上述技术问题,本发明提供了一种亲水增深无尘硅油,其主要由下述重量份的原料制成:苯基硅原油10~30份,乙烯基硅原油5~10份,乳化剂3~10份,稳定剂1~3份,琥珀酸二异辛酯磺酸钠3~8份,丙三醇10~20份,纯水17~67.6份。

11.作为上述方案的改进,所述苯基硅原油包括以下原料:有机硅单体、硅烷偶联剂和催化剂;

12.所述有机硅单体选自八甲基环四硅氧烷、八(氨基苯基三氧硅烷)、α,ω-二羟基聚二甲基硅氧烷、六甲基环三硅氧烷、四甲基四苯本环四硅氧烷、四乙基环四硅氧烷中的一种或几种;

13.所述硅烷偶联剂选自γ~氨丙基三乙氧基硅烷、3~氨基丙基三乙基硅烷、γ~缩水甘油醚氧丙基三甲氧基硅烷、n~(β~氨乙基)~γ~氨丙基三乙氧基硅烷、γ~(甲基丙烯酰氧)丙基三甲氧基硅烷、n~β~(氨乙基)~γ~氨丙基甲基二甲氧基硅烷中的一种或几种;

14.所述催化剂选自氢氧化钠、氢氧化钾、氢氧化锂、四甲基氢氧化铵中的一种或几种。

15.作为上述方案的改进,有机硅单体:硅烷偶联剂:催化剂的质量比为1000:(10~30):(0.3~0.8)。

16.作为上述方案的改进,所述苯基硅原油的制备方法如下:

17.(11)将有机硅单体与硅烷偶联剂混合均匀,升温至80~100℃:

18.(12)向步骤(11)加入催化剂,升温至160~180℃,保温3~5小时;

19.(13)降温至110~125℃,抽真空,将低聚物抽出;

20.(14)降温至45~55℃,获得所述苯基硅原油。

21.作为上述方案的改进,所述乙烯基硅原油包括以下原料:有机硅单体、乙烯基硅氧烷和催化剂;

22.所述有机硅单体选自八甲基环四硅氧烷、八(氨基苯基三氧硅烷)、α,ω-二羟基聚二甲基硅氧烷、六甲基环三硅氧烷、四甲基四苯本环四硅氧烷、四乙基环四硅氧烷中的一种或几种;

23.所述乙烯基硅氧烷选自二乙烯基甲基二硅氧烷、四乙烯基四甲基环四硅氧烷、乙烯基三甲氧基硅烷中的一种或几种;

24.所述催化剂选自氢氧化钠、氢氧化钾、氢氧化锂、四甲基氢氧化铵中的一种或几种。

25.作为上述方案的改进,有机硅单体:乙烯基硅氧烷:催化剂的质量比为1000:(10~20):(0.1~0.3)。

26.作为上述方案的改进,所述乙烯基硅原油的制备方法如下:

27.(21)将有机硅单体与硅烷偶联剂混合均匀,升温至70~90℃:

28.(22)向步骤(21)加入催化剂,保温3~5小时;

29.(23)降温至45~55℃,获得所述苯基硅原油。

30.作为上述方案的改进,所述乳化剂为脂肪醇聚氧乙烯醚;所述稳定剂为烷基糖苷和脂肪醇聚氧乙烯醚羧酸钠的复配物;

31.其中,所述脂肪醇聚氧乙烯醚选自碳10~碳13中的任意一种或几种直链脂肪醇聚氧乙烯醚;或者,

32.所述脂肪醇聚氧乙烯醚为异构型脂肪醇聚氧乙烯醚。

33.相应地,本发明还提供了一种亲水增深无尘硅油的制备方法,包括:

34.一、分别制备苯基硅原油和乙烯基硅原油;

35.二、将苯基硅原油10~30份,乙烯基硅原油5~10份,乳化剂3~10份,稳定剂1~3份和纯水混合均匀;

36.三、当苯基硅原油和乙烯基硅原油乳化转相后,加入丙三醇10~20份和纯水混合均匀;

37.四、当乳化变稀,加入琥珀酸二异辛酯磺酸钠3~8份和纯水混合均匀,静置消泡,即得到亲水增深无尘硅油;

38.其中,纯水的总质量为17~67.6份,步骤(二)和步骤(三)中,纯水的加入量为苯基硅原油和乙烯基硅原油总质量的10%~20%,步骤(四)中加入剩余的纯水。

39.相应地,本发明还提供了一种亲水增深无尘硅油的使用方法,在棉织物的定型工序中添加上述任意一项亲水增深无尘硅油,添加量为20~60g/l,其中,定型温度为140~170℃。

40.实施本发明,具有如下有益效果:

41.本发明的苯基硅原油带有苯基,可吸收380~420nm波长的光,使棉织物具有增深效果;乙烯基硅原油具有强反应物质,可与棉织物反应交联,提高纱线的抱合力,将毛头束缚在棉织物内部;而琥珀酸二异辛酯磺酸钠具有非常好的亲水性和乳化力。本发明的亲水增深无尘硅油,通过苯基硅原油、乙烯基硅原油、琥珀酸二异辛酯磺酸钠等物质的相互作用,不仅亲水性好,而且还有效提高棉织物的增深效果和无尘处理效果。

42.本发明的亲水增深无尘硅油应用在棉织物的定型工序,即在定型一道工序中即可实现棉织物无尘、亲水、增深的效果。

具体实施方式

43.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明作进一步地详细描述。

44.本发明提供一种亲水增深无尘硅油,其主要由下述重量份的原料制成:苯基硅原油10~30份,乙烯基硅原油5~10份,乳化剂3~10份,稳定剂1~3份,琥珀酸二异辛酯磺酸钠3~8份,丙三醇10~20份,纯水17~67.6份。

45.由于本发明的苯基硅原油带有苯基,因此可吸收380~420nm波长的光,使棉织物具有增深效果;由于乙烯基硅原油具有强反应物质,因此可与棉织物反应交联,提高纱线的抱合力,将毛头束缚在棉织物内部;而琥珀酸二异辛酯磺酸钠具有非常好的亲水性和乳化力。其中,乙烯基硅原油中的强反应物质是指c=c官能团等具有强交联和结合力的物质。

46.具体的,本发明的亲水增深无尘硅油具有以下特点:

47.(1)在同一硅油乳液中阴阳离子相结合,而且均一稳定,复配性强;

48.(2)利用了乙烯基硅原油的强反应性,加强了硅油与棉织物的反应性,使硅乳液的微分子可以牢牢吸附在纱线表面,提高纱线的抱合力与束缚力;

49.(3)苯基硅原油的增深性,实现了全棉活性黑、硫化黑的增深。

50.所述苯基硅原油包括以下原料:有机硅单体、硅烷偶联剂和催化剂。

51.其中,有机硅单体选自八甲基环四硅氧烷、八(氨基苯基三氧硅烷)、α,ω-二羟基聚二甲基硅氧烷、六甲基环三硅氧烷、四甲基四苯本环四硅氧烷、四乙基环四硅氧烷中的一种或几种。

52.其中,硅烷偶联剂选自γ~氨丙基三乙氧基硅烷、3~氨基丙基三乙基硅烷、γ~缩水甘油醚氧丙基三甲氧基硅烷、n~(β~氨乙基)~γ~氨丙基三乙氧基硅烷、γ~(甲基丙烯酰氧)丙基三甲氧基硅烷、n~β~(氨乙基)~γ~氨丙基甲基二甲氧基硅烷中的一种或几种。

53.其中,催化剂选自氢氧化钠、氢氧化钾、氢氧化锂、四甲基氢氧化铵中的一种或几种。

54.本发明选用的有机硅单体、硅烷偶联剂和催化剂价格便宜,技术人员通过试验发现,选用氢氧化钠、氢氧化钾、氢氧化锂、四甲基氢氧化铵中的一种或几种作为催化剂,可缓

和反应速度,形成的苯基硅原油增深效果好。

55.优选的,有机硅单体:硅烷偶联剂:催化剂的质量比为1000:(10~30):(0.3~0.8)。更优的,有机硅单体:硅烷偶联剂:催化剂的质量比为1000:(15~25):(0.4~0.6)。上述重量比的有机硅单体、硅烷偶联剂和催化剂制成的苯基硅原油,成本低,反应速度缓和,增深效果好。

56.所述苯基硅原油的制备方法如下:

57.(11)将有机硅单体与硅烷偶联剂加入反应釜,搅拌均匀,升温至80~100℃:

58.(12)加入氮气保护,将催化剂加入反应釜,搅拌均匀,升温至160~180℃,保温3~5小时;

59.(13)降温至110~125℃,抽真空,将低聚物抽出;

60.(14)降温至45~55℃,获得所述苯基硅原油。

61.需要说明的是,所述低聚物为水、小分子物质和未反应物质。

62.所述乙烯基硅原油包括以下原料:有机硅单体、乙烯基硅氧烷和催化剂。

63.其中,有机硅单体选自八甲基环四硅氧烷、八(氨基苯基三氧硅烷)、α,ω-二羟基聚二甲基硅氧烷、六甲基环三硅氧烷、四甲基四苯本环四硅氧烷、四乙基环四硅氧烷中的一种或几种。

64.其中,乙烯基硅氧烷选自二乙烯基甲基二硅氧烷、四乙烯基四甲基环四硅氧烷、乙烯基三甲氧基硅烷中的一种或几种。

65.其中,催化剂选自氢氧化钠、氢氧化钾、氢氧化锂、四甲基氢氧化铵中的一种或几种。

66.本发明的选用的有机硅单体、乙烯基硅氧烷和催化剂价格便宜,技术人员通过试验发现,选用氢氧化钠、氢氧化钾、氢氧化锂、四甲基氢氧化铵中的一种或几种作为催化剂,可缓和和控制反应速度;选用二乙烯基甲基二硅氧烷、四乙烯基四甲基环四硅氧烷、乙烯基三甲氧基硅烷中的一种或几种来形成的乙烯基硅原油与棉纤维结合力更好。

67.优选的,有机硅单体:乙烯基硅氧烷:催化剂的质量比为1000:(10~20):(0.1~0.3)。更优的,有机硅单体:乙烯基硅氧烷:催化剂的质量比为1000:(10~15):(0.2~0.3)。上述重量比的有机硅单体、乙烯基硅氧烷和催化剂制成的乙烯基硅原油,反应速度缓和,可控,与棉纤维结合力更好。

68.所述乙烯基硅原油的制备方法如下:

69.(21)将有机硅单体与硅烷偶联剂加入反应釜,搅拌均匀,升温至70~90℃:

70.(22)加入氮气保护,将催化剂加入反应釜,搅拌均匀,保温3~5小时;

71.(23)降温至45~55℃,获得所述苯基硅原油。

72.其中,所述乳化剂为脂肪醇聚氧乙烯醚。优选的,所述脂肪醇聚氧乙烯醚选自碳10~碳13中的任意一种或几种直链脂肪醇聚氧乙烯醚。或者,所述脂肪醇聚氧乙烯醚为异构型脂肪醇聚氧乙烯醚。所述碳10~碳13直链脂肪醇聚氧乙烯醚和异构型脂肪醇聚氧乙烯醚含小支链的烷基醇,支链多,渗透能力强,对提高乳液附着力有促进作用,且不含苯环结构,不含apeo,易生物降解、生物毒性低。

73.本发明乳化剂的疏水端与硅油分子结合,并将硅油分子包裹;本发明乳化剂的亲水端与水相溶,使完全不溶于水的硅油分子溶于水。

74.其中,所述稳定剂为烷基糖苷和脂肪醇聚氧乙烯醚羧酸钠的复配物。烷基多糖苷表面张力低、无浊点、hlb值可调、湿润力强、无毒、无害、生物降解迅速彻底,可与任何类型表面活性剂复配,协同效应明显。本发明的稳定剂有效加强硅乳液的耐盐、耐碱以及耐热煮性能。

75.本发明的丙三醇用于增加硅油的乳化性,以及降低乳液体粘度。

76.所述纯水的溶解性总固体<12mg/l,硬度低于0.5ppm。

77.本发明亲水增深无尘硅油的配方之中还含有少量的酸性物质,用于调节硅油的ph值。优选的,本发明亲水增深无尘硅油的配方之中还含有少量的醋酸,其中,醋酸价格便宜,易于获得。优选的,醋酸的加入重量份为0.4~2.0份。在本发明的其他实施例中,所述酸性物质还可以为盐酸、硫酸等。

78.优选的,所述亲水增深无尘硅油的ph值为5.0~6.5。若亲水增深无尘硅油的ph值过小,则硅油的粘度变高,增加乳化的难度;若亲水增深无尘硅油的ph值过大,则增加棉织物的ph值,不满足人体对棉织物的ph需求。

79.相应的,本发明还公开了一种亲水增深无尘硅油的制备方法,包括:

80.一、分别制备苯基硅原油和乙烯基硅原油;

81.二、将苯基硅原油10~30份,乙烯基硅原油5~10份,乳化剂3~10份,稳定剂1~3份,纯水混合,搅拌均匀;

82.三、当苯基硅原油和乙烯基硅原油乳化转相后,加入丙三醇10~20份、纯水,搅拌均匀;

83.四、当乳化变稀,加入琥珀酸二异辛酯磺酸钠3~8份和纯水,搅拌均匀,静置消泡即得到亲水增深无尘硅油;

84.其中,纯水的总质量份为17~67.6份,步骤(二)和步骤(三)中,纯水的加入量为苯基硅原油和乙烯基硅原油总质量的10%~20%,步骤(四)中加入剩余的纯水。

85.具体的,步骤(三)中苯基硅原油和乙烯基硅原油的乳化转相是指由膏状转化为水状;步骤(四)中,乳化变稀是硅原油乳化过程转相的标志,其中,将乳液取出静置后为纯清透明,即乳化变稀。

86.需要说明的是,由于琥珀酸二异辛酯磺酸钠具有离子性,因此其必须在苯基硅原油和乙烯基硅原油乳化均匀后才能加入,否则极易产生反应,影响亲水增深无尘硅油的性能。

87.相应地,本发明还提供了一种亲水增深无尘硅油的使用方法,在棉织物的定型工序添加上述亲水增深无尘硅油,实现棉织物无尘、亲水、增深的效果。

88.优选的,本发明亲水增深无尘硅油在定型工序中的用量为20~60g/l,其中,定型温度为140~170℃。

89.本发明的亲水增深无尘硅油应用在棉织物的定型工序,即在定型一道工序中即可实现棉织物无尘、亲水、增深的效果。

90.下面将以具体实施例来进一步阐述本发明

91.实施例1

92.配方:

93.苯基硅原油30份,乙烯基硅原油6份,乳化剂5份,稳定剂2份,琥珀酸二异辛酯磺酸

钠4份,丙三醇12份,醋酸0.6份,纯水20份;

94.其中,

95.制备方法:

96.一、分别制备苯基硅原油和乙烯基硅原油;

97.所述苯基硅原油的制备方法为:

98.(1)将有机硅单体与硅烷偶联剂加入反应釜,搅拌均匀,升温至80~100℃:

99.(2)加入氮气保护,将催化剂加入反应釜,搅拌均匀,升温至160~180℃,保温3~5小时;

100.(3)降温至110~125℃,抽真空,将低聚物抽;

101.(4)降温至45~55℃,获得所述苯基硅原油。

102.所述乙烯基硅原油的制备方法为:

103.(21)将有机硅单体与硅烷偶联剂加入反应釜,搅拌均匀,升温至70~90℃:

104.(22)加入氮气保护,将催化剂加入反应釜,搅拌均匀,保温3~5小时;

105.(23)降温至45~55℃,获得所述苯基硅原油。

106.二、将苯基硅原油,乙烯基硅原油,乳化剂,稳定剂,hac,苯基硅原油和乙烯基硅原油总质量10%的纯水混合,搅拌均匀;

107.三、当苯基硅原油和乙烯基硅原油乳化转相后,加入丙三醇,苯基硅原油和乙烯基硅原油总质量10%的纯水,搅拌均匀;

108.四、当乳化变稀,加入琥珀酸二异辛酯磺酸钠和剩余纯水,搅拌均匀,静置消泡即得到亲水增深无尘硅油。

109.实施例2

110.配方:

111.苯基硅原油10份,乙烯基硅原油10份,乳化剂3份,稳定剂1份,琥珀酸二异辛酯磺酸钠3份,丙三醇10份,醋酸0.4份,纯水17份;

112.其中,

113.制备方法:

114.一、分别制备苯基硅原油和乙烯基硅原油;

115.所述苯基硅原油的制备方法为:

116.(1)将有机硅单体与硅烷偶联剂加入反应釜,搅拌均匀,升温至80~100℃:

117.(2)加入氮气保护,将催化剂加入反应釜,搅拌均匀,升温至160~180℃,保温3~5小时;

118.(3)降温至110~125℃,抽真空,将低聚物抽;

119.(4)降温至45~55℃,获得所述苯基硅原油。

120.所述乙烯基硅原油的制备方法为:

121.(21)将有机硅单体与硅烷偶联剂加入反应釜,搅拌均匀,升温至70~90℃:

122.(22)加入氮气保护,将催化剂加入反应釜,搅拌均匀,保温3~5小时;

123.(23)降温至45~55℃,获得所述苯基硅原油。

124.二、将苯基硅原油,乙烯基硅原油,乳化剂,稳定剂,hac,苯基硅原油和乙烯基硅原油总质量20%的纯水混合,搅拌均匀;

125.三、当苯基硅原油和乙烯基硅原油乳化转相后,加入丙三醇,苯基硅原油和乙烯基硅原油总质量20%的纯水,搅拌均匀;

126.四、当乳化变稀,加入琥珀酸二异辛酯磺酸钠和剩余纯水,搅拌均匀,静置消泡即得到亲水增深无尘硅油。

127.实施例3

128.配方:

129.苯基硅原油20份,乙烯基硅原油7份,乳化剂5份,稳定剂2份,琥珀酸二异辛酯磺酸钠5份,丙三醇15份,醋酸1份,纯水30份;

130.其中,

131.制备方法:

132.一、分别制备苯基硅原油和乙烯基硅原油;

133.所述苯基硅原油的制备方法为:

134.(1)将有机硅单体与硅烷偶联剂加入反应釜,搅拌均匀,升温至80~100℃:

135.(2)加入氮气保护,将催化剂加入反应釜,搅拌均匀,升温至160~180℃,保温3~5小时;

136.(3)降温至110~125℃,抽真空,将低聚物抽;

137.(4)降温至45~55℃,获得所述苯基硅原油。

138.所述乙烯基硅原油的制备方法为:

139.(21)将有机硅单体与硅烷偶联剂加入反应釜,搅拌均匀,升温至70~90℃:

140.(22)加入氮气保护,将催化剂加入反应釜,搅拌均匀,保温3~5小时;

141.(23)降温至45~55℃,获得所述苯基硅原油。

142.二、将苯基硅原油,乙烯基硅原油,乳化剂,稳定剂,hac,苯基硅原油和乙烯基硅原油总质量15%的纯水混合,搅拌均匀;

143.三、当苯基硅原油和乙烯基硅原油乳化转相后,加入丙三醇,苯基硅原油和乙烯基硅原油总质量15%的纯水,搅拌均匀;

144.四、当乳化变稀,加入琥珀酸二异辛酯磺酸钠和剩余纯水,搅拌均匀,静置消泡即得到亲水增深无尘硅油。

145.实施例4

146.配方:

147.苯基硅原油15份,乙烯基硅原油6份,乳化剂4份,稳定剂1份,琥珀酸二异辛酯磺酸钠4份,丙三醇12份,醋酸0.7份,纯水23份;

148.其中,

149.制备方法:

150.一、分别制备苯基硅原油和乙烯基硅原油;

151.所述苯基硅原油的制备方法为:

152.(1)将有机硅单体与硅烷偶联剂加入反应釜,搅拌均匀,升温至80~100℃:

153.(2)加入氮气保护,将催化剂加入反应釜,搅拌均匀,升温至160~180℃,保温3~5小时;

154.(3)降温至110~125℃,抽真空,将低聚物抽;

155.(4)降温至45~55℃,获得所述苯基硅原油。

156.所述乙烯基硅原油的制备方法为:

157.(21)将有机硅单体与硅烷偶联剂加入反应釜,搅拌均匀,升温至70~90℃:

158.(22)加入氮气保护,将催化剂加入反应釜,搅拌均匀,保温3~5小时;

159.(23)降温至45~55℃,获得所述苯基硅原油。

160.二、将苯基硅原油,乙烯基硅原油,乳化剂,稳定剂,hac,苯基硅原油和乙烯基硅原油总质量12%的纯水混合,搅拌均匀;

161.三、当苯基硅原油和乙烯基硅原油乳化转相后,加入丙三醇,苯基硅原油和乙烯基硅原油总质量12%的纯水,搅拌均匀;

162.四、当乳化变稀,加入琥珀酸二异辛酯磺酸钠和剩余纯水,搅拌均匀,静置消泡即得到亲水增深无尘硅油。

163.实施例5

164.配方:

165.苯基硅原油25份,乙烯基硅原油8份,乳化剂8份,稳定剂2.5份,琥珀酸二异辛酯磺酸钠6份,丙三醇17份,hac1.5份,纯水55份;

166.其中,

167.制备方法:

168.一、分别制备苯基硅原油和乙烯基硅原油;

169.所述苯基硅原油的制备方法为:

170.(1)将有机硅单体与硅烷偶联剂加入反应釜,搅拌均匀,升温至80~100℃:

171.(2)加入氮气保护,将催化剂加入反应釜,搅拌均匀,升温至160~180℃,保温3~5小时;

172.(3)降温至110~125℃,抽真空,将低聚物抽;

173.(4)降温至45~55℃,获得所述苯基硅原油。

174.所述乙烯基硅原油的制备方法为:

175.(21)将有机硅单体与硅烷偶联剂加入反应釜,搅拌均匀,升温至70~90℃:

176.(22)加入氮气保护,将催化剂加入反应釜,搅拌均匀,保温3~5小时;

177.(23)降温至45~55℃,获得所述苯基硅原油。

178.二、将苯基硅原油,乙烯基硅原油,乳化剂,稳定剂,hac,苯基硅原油和乙烯基硅原油总质量17%的纯水混合,搅拌均匀;

179.三、当苯基硅原油和乙烯基硅原油乳化转相后,加入丙三醇,苯基硅原油和乙烯基硅原油总质量17%的纯水,搅拌均匀;

180.四、当乳化变稀,加入琥珀酸二异辛酯磺酸钠和剩余纯水,搅拌均匀,静置消泡即得到亲水增深无尘硅油。

181.将实施例1~5的亲水增深无尘硅油和市场上的样品1、样品2、样品3、样品4、样品5、样品6、样品7和样品8分别应用与棉织物(活性黑棉织物、硫化黑棉织物和活性大红棉织物)的定型工序上,然后对棉织物进行亲水性、增深性、纱线抱合力和无尘测试;其中,样品1、样品2为市售的具有亲水作用的硅油,样品3、样品4为市售的具有增深作用的硅油,样品5、样品6为市售的具有抱合力作用的硅油,样品7和样品8为市售的具有除尘作用的硅油;空

白试验为不添加任何的硅油。

182.亲水性测试:将布面平铺在桌面上,用滴管在布面垂直高3cm处滴水,记录水滴接触布面到水滴平铺到布面的时间;

183.增深性测试:采用datacol0r测色仪检测棉织物的k/s值,每块布测3~5次,求平均值;其中,增深率%=(增深布样的k/s值-原布k/s值)/原布k/s值*100%;

184.抱和力测试:将10根32s棉纱线放入强力测试仪测试,记录强力数据;

185.无尘测试:将布裁成长宽20cm

×

20cm,放在30cm

×

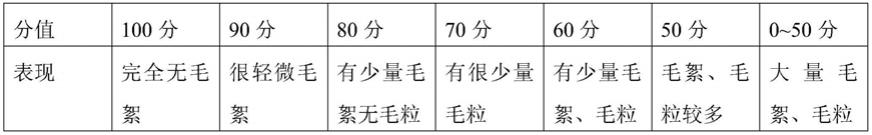

30cm的方形水槽,水位高10cm,用手均匀搓洗30次,观察水面上漂浮的毛絮;其中,评份标准为:

[0186][0187]

测试结果如下:

[0188]

(1)亲水性(秒/时间)

[0189]

(2)增深性(增深率)

[0190]

(3)纱线抱合力(抽纱再测试)

[0191]

(4)无尘测试(评分100分)

[0192]

一、亲水性(秒)

[0193][0194]

二、增深性(%)

[0195][0196]

三、纱线抱合力(n)

[0197][0198][0199]

四、无尘测试(分)

[0200][0201]

由此可知,与市售的单一功能的硅油相比,棉织物使用了本发明的亲水增深无尘硅油后,可同时提高棉织物的亲水性和增深效果,还使得棉织物达到无尘整理的效果。

[0202]

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。