1.本实用新型涉及一种碳酸乙烯酯生产装置,特别涉及一种碳酸乙烯酯装置废气系统物料回收装置。

背景技术:

2.碳酸乙烯酯(ec),是优良的具有极性的高沸点溶剂、表面活性剂原料和有机合成中间体,国外开发出以ec为原料合成吠喃哇酮、碳酸二甲酯、乙二醇、功能高分子以及用于聚合物的改性等,广泛应用于有机合成领域,是潜在的绿色有机化工基础原料。碳酸乙烯酯通过酯交换反应可以合成多种精细化学品,用于塑料、印染、高分子合成、气体分离及电化学等领域,市场潜力巨大。目前主流的碳酸乙烯酯工业化生产工艺为环氧乙烷与二氧化碳加成法,该工艺自从上世纪由德国实现工业化以来,以其生产成本低、转化率和选择性高、产品分离简单等优点,得以大规模工业化生产。

3.但同时,环氧乙烷与二氧化碳加成法生产碳酸乙烯酯工艺会产生含有环氧乙烷、二氧化碳及碳酸乙烯酯的工艺废气,由此产生环保问题且造成原料浪费,增加环保压力,降低产品收率。这是由于该工艺生产单元使用的原料均为低沸点物料,极易挥发;精馏单元则需要负压操作,真空机组同样抽出大量不凝气体。由此带来的装置废气不可忽视,特别是在目前日趋严格的环保要求以及绿色化工的发展潮流下,装置废气的回收处理显得尤为重要,并且,废气跑损也会降低装置产品收率,影响利润。

4.其中,环氧乙烷是一种易燃易爆的有毒致癌物质,除会造成环境污染外,更可能带来安全问题;以往环氧乙烷不凝气只能通过水吸收,会带来大量的污水,增加污水处理负担。

技术实现要素:

5.本实用新型的目的就是针对现有技术存在的上述缺陷,提供一种碳酸乙烯酯装置废气系统物料回收装置,对废气进行分离,分离后将二氧化碳进行达标排放;对环氧乙烷和碳酸乙烯酯进行分离精馏提纯并返回装置回用。

6.本实用新型提到的一种碳酸乙烯酯装置废气系统物料回收装置,其技术方案是:包括风冷器(1)、水冷器(2)、气液分离罐(3)、原料气压缩机(4)、脱重精馏塔(5)、脱轻精馏塔(6)、脱轻再沸器(7)、脱轻冷凝器(8)、脱轻回流罐(10)、脱轻回流泵(11)、、碳酸乙烯酯外送泵(13)、活性炭吸附器(14),原料气通过风冷器(1)和水冷器(2)连接到气液分离罐(3),气液分离罐(3)的下端出液口通过管道连接到碳酸乙烯酯外送泵(13),所述气液分离罐(3)的上端出气口通过原料气压缩机(4)连接脱重精馏塔(5),脱重精馏塔(5)的上端通过管线连接脱轻精馏塔(6),脱轻精馏塔(6)的顶部通过脱轻冷凝器(8)连接脱轻回流罐(10),脱轻回流罐(10)的底部通过脱轻回流泵(11)连接到脱轻精馏塔(6)的上侧;所述脱轻精馏塔(6)的中部出口连接一组以上的活性炭吸附器(14);所述脱轻精馏塔(6)的底部设有脱轻再沸器(7)。

7.优选的,上述脱轻精馏塔(6)的底部通过管线和环氧乙烷外送泵(12)连接到脱重精馏塔(5)的上侧,采用脱轻精馏塔(6)的环氧乙烷产品液相作为脱重精馏塔(5)的冷源。

8.优选的,上述脱重精馏塔(5)的底部通过管线连接到碳酸乙烯酯外送泵(13),通过碳酸乙烯酯外送泵(13)输送到碳酸乙烯酯精制单元。

9.优选的,上述脱轻冷凝器(8)的冷凝端连接冷冻机组(9)。

10.优选的,上述脱轻再沸器(7)的热源来自低温热水。

11.优选的,上述脱轻精馏塔(6)的中部出口连接两组活性炭吸附器(14),环氧乙烷被活性炭吸附,且活性炭吸附器(14)分别连接1.0mpa以上的蒸汽管线。

12.本实用新型的有益效果是:本实用新型对生产碳酸乙烯酯工艺会产生的三种物质的混合不凝气体进行有效分离,分离后将对环境无害的二氧化碳进行达标排放;对环氧乙烷和碳酸乙烯酯进行分离精馏提纯并返回装置回用,绝大部分的环氧乙烷进行了回收,只有少部分通过水吸收,污水产生量少,大大减轻了污水处理压力,在解决了环保和安全问题的同时,增加了装置产品收率,降低了原料物耗,产生了极好的环保、安全、经济效益。

附图说明

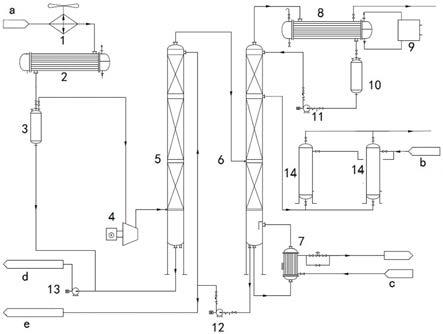

13.图1是本实用新型的结构示意图;

14.上图中:风冷器1、水冷器2、气液分离罐3、原料气压缩机4、脱重精馏塔5、脱轻精馏塔6、脱轻再沸器7、脱轻冷凝器8、冷冻机组9、脱轻回流罐10、脱轻回流泵11、环氧乙烷外送泵12、碳酸乙烯酯外送泵13、活性炭吸附器14,原料气a、1.0mpa蒸汽b、低温热水c、碳酸乙烯酯精制单元d、碳酸乙烯酯反应单元e。

具体实施方式

15.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

16.实施例1,参照图1,本实用新型提到的一种碳酸乙烯酯装置废气系统物料回收装置,包括风冷器1、水冷器2、气液分离罐3、原料气压缩机4、脱重精馏塔5、脱轻精馏塔6、脱轻再沸器7、脱轻冷凝器8、脱轻回流罐10、脱轻回流泵11、、碳酸乙烯酯外送泵13、活性炭吸附器14,原料气a通过风冷器1和水冷器2连接到气液分离罐3,气液分离罐3的下端出液口通过管道连接到碳酸乙烯酯外送泵13,所述气液分离罐3的上端出气口通过原料气压缩机4连接脱重精馏塔5,脱重精馏塔5的上端通过管线连接脱轻精馏塔6,脱轻精馏塔6的顶部通过脱轻冷凝器8连接脱轻回流罐10,脱轻回流罐10的底部通过脱轻回流泵11连接到脱轻精馏塔6的上侧;所述脱轻精馏塔6的中部出口连接一组以上的活性炭吸附器14;所述脱轻精馏塔6的底部设有脱轻再沸器7。

17.其中,上述脱轻精馏塔6的底部通过管线和环氧乙烷外送泵12连接到脱重精馏塔5的上侧,采用脱轻精馏塔6的环氧乙烷产品液相作为脱重精馏塔5的冷源。

18.上述脱重精馏塔5的底部通过管线连接到碳酸乙烯酯外送泵13,通过碳酸乙烯酯外送泵13输送到碳酸乙烯酯精制单元d;上述脱轻冷凝器8的冷凝端连接冷冻机组9,上述脱轻再沸器7的热源来自低温热水,上述脱轻精馏塔6的中部出口连接两组活性炭吸附器14,环氧乙烷被活性炭吸附,且活性炭吸附器14分别连接1.0mpa蒸汽b。

19.具体工艺流程为:含有环氧乙烷、二氧化碳及碳酸乙烯酯的原料气a先通过风冷器1初步冷却,再经过水冷器2冷却至40-50℃(高于碳酸乙烯酯熔点38℃),绝大部分碳酸乙烯酯冷凝成液相后经过气液分离罐3底部排出。该温度下气体成分主要为环氧乙烷和二氧化碳,由气液分离罐3上部排出后经过原料气压缩机4压缩,再进入脱重精馏塔5,比环氧乙烷沸点高的物质,主要是剩余的碳酸乙烯酯,从塔釜排出,与气液分离罐底部物料一同经碳酸乙烯酯外送泵送回碳酸乙烯酯精馏单元d;脱重精馏塔塔顶气相绝大部分为环氧乙烷和二氧化碳进入脱轻精馏塔6,从脱轻精馏塔6的塔顶通过脱轻冷凝器8排出纯度99.99%以上的二氧化碳气体,其中环氧乙烷≤0.5p.p.m,达标排放,脱轻冷凝器8的下端连接脱轻回流罐10,脱轻回流罐10的底部通过脱轻回流泵11连接到脱轻精馏塔6的上侧;塔釜得到约纯度≥99.97%的环氧乙烷,经环氧乙烷外送泵12一部分送回至碳酸乙烯酯生产单元,一部分作为脱重精馏塔的塔顶冷源进入脱重精馏塔5。侧采气体通过活性炭吸附器14吸附床层,环氧乙烷被活性炭吸附,吸附器一用一备,并且连接1.0mpa蒸汽b,可以实现再生功能,再生废汽(液)用水吸收后由环保池统一处理。

20.脱重精馏塔5的塔釜不设再沸器,由原料气压缩来的高温气体自身当作热源;脱重塔塔顶5不设冷凝器,用环氧乙烷产品液相作为冷源直接从塔顶加入。脱轻精馏塔6底部的脱轻再沸器的热源来自低温热水c,塔顶的脱轻冷凝器的冷源来自冷冻机组9。

21.实施例2,本实用新型提到的一种碳酸乙烯酯装置废气系统物料回收装置,包括风冷器1、水冷器2、气液分离罐3、原料气压缩机4、脱重精馏塔5、脱轻精馏塔6、脱轻再沸器7、脱轻冷凝器8、脱轻回流罐10、脱轻回流泵11、、碳酸乙烯酯外送泵13、活性炭吸附器14,原料气a通过风冷器1和水冷器2连接到气液分离罐3,气液分离罐3的下端出液口通过管道连接到碳酸乙烯酯外送泵13,所述气液分离罐3的上端出气口通过原料气压缩机4连接脱重精馏塔5,脱重精馏塔5的上端通过管线连接脱轻精馏塔6,脱轻精馏塔6的顶部通过脱轻冷凝器8连接脱轻回流罐10,脱轻回流罐10的底部通过脱轻回流泵11连接到脱轻精馏塔6的上侧;所述脱轻精馏塔6的中部出口连接一组以上的活性炭吸附器14;所述脱轻精馏塔6的底部设有脱轻再沸器7。

22.与实施例1不同之处是:上述脱轻精馏塔6的底部通过管线和环氧乙烷外送泵12连接到脱重精馏塔5的上侧,采用脱轻精馏塔6的环氧乙烷产品液相作为脱重精馏塔5的冷源;另外,环氧乙烷外送泵12还通过一路管线,将多出的环氧乙烷输送到碳酸乙烯酯反应单元e,回收参与碳酸乙烯酯的反应过程。

23.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同变换,尽属于本实用新型要求保护的范围。