1.本实用新型属于轮胎技术领域,尤其涉及一种全钢载重子午线有内胎轮胎胎圈。

背景技术:

2.随着国内经济蓬勃发展,全钢有内胎轮胎在中短途载重市场应用广泛,轮胎的胎圈在高负荷、复杂路况下的使用能力成为评判轮胎优劣的标准。目前,具有耐载能力的全钢有内胎轮胎主要在普通全钢有内胎轮胎胎圈结构基础上通过增加钢丝或者尼龙骨架材料来提高轮胎的胎圈耐载能力。但钢丝及尼龙骨架材料的增加同时会带来骨架材料端点增加、材料相互剪切、材料过渡不良等问题。进而会导致现有轮胎在高负荷、复杂路况条件下出现胎圈裂口、胎圈空鼓、材料断裂等问题,严重降低轮胎使用寿命。

技术实现要素:

3.针对相关技术中存在的不足之处,本实用新型提供了一种全钢载重子午线有内胎轮胎胎圈,该轮胎胎圈强度高、抗变形能力高,耐载能力高,且使用寿命长。

4.本实用新型提供一种全钢载重子午线有内胎轮胎胎圈,包括由内向外依次设置的钢丝圈、三角胶、钢丝胎体、钢丝补强层;在胎圈内侧的钢丝补强层外部设置里侧尼龙补强包布;在胎圈外侧的钢丝补强层外部设置外侧尼龙补强包布;所述里侧尼龙补强包布和外侧尼龙补强包布在钢丝圈的底部位置相互交错搭接;在外侧尼龙补强包布的外部设置胎侧;在里侧尼龙补强包布的外部设置内衬层,且内衬层与胎侧搭接。

5.优选的,在钢丝胎体边部靠近钢丝圈及三角胶的一侧设置胎体补强增粘隔离胶片,且所述胎体补强增粘隔离胶片包裹钢丝胎体的端点并向轮辋着合位置延长。

6.优选的,在里侧尼龙补强包布与钢丝补强层的里侧端点之间设置里侧补强增粘隔离胶片;在外侧尼龙补强包布与钢丝补强层的外侧端点之间设置外侧补强增粘隔离胶片,且里侧补强增粘隔离胶片和外侧补强增粘隔离胶片分别覆盖钢丝补强层的里、外端点并向上下位置延长。

7.优选的,所述胎侧由圈口耐磨胶和胎侧胶搭接组成;所述圈口耐磨胶位于搭接位置处的外侧,与轮辋接触;所述胎侧胶位于搭接位置处的里侧,与外侧尼龙补强包布接触。

8.优选的,所述圈口耐磨胶的里侧上端点位于内衬层的外侧,且高度高于钢丝圈的水平位置;内衬层的下端点位置位于钢丝圈的水平位置。

9.优选的,所述外侧尼龙补强包布的上端点、外侧补强增粘隔离胶片的上端点、钢丝胎体的端点、钢丝补强层的外侧端点、外侧补强增粘隔离胶片的下端点和外侧尼龙补强包布的下端点的位置依次由上而下,每个端点之间的差级为10~30mm。

10.优选的,所述里侧尼龙补强包布的上端点、里侧补强增粘隔离胶片的上端点、钢丝补强层的里侧端点、里侧补强增粘隔离胶片的下端点和里侧尼龙补强包布的下端点的位置依次由上而下,每个端点之间的差级为10~30mm。

11.优选的,所述三角胶包括位于下侧的硬质胶芯和位于上侧的软质胶芯;且所述硬

质胶芯的上端点高度相对轮辋着合位置的高度与钢丝胎体的端点相近。

12.优选的,所述里侧尼龙补强包布的上端点的位置高于硬质胶芯的上端点;所述里侧补强增粘隔离胶片的上端点的位置低于硬质胶芯的上端点。

13.优选的,所述胎体补强增粘隔离胶片的位置在软质胶芯的上端点以下,硬质胶芯的上端点以上。

14.本实用新型提供全钢载重子午线有内胎轮胎胎圈,能够在增加胎圈部位强度的同时降低材料端点的应力集中、减少骨架材料之间的剪切,在高负荷、复杂路况使用条件下能够有效减少轮胎胎圈裂口、胎圈空鼓、材料断裂等问题,延长轮胎使用寿命。

15.本实用新型提供全钢载重子午线有内胎轮胎胎圈结构简单易于生产,能够避免生产过程中工艺复杂造成的生产困难。

附图说明

16.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

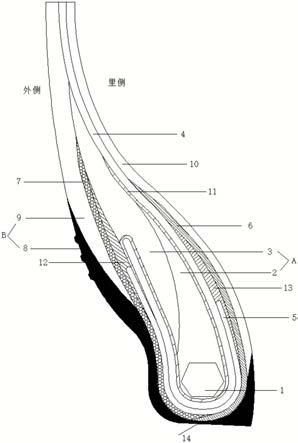

17.图1为本实用新型轮胎胎圈的结构示意图;

18.其中1-钢丝圈、2-硬质胶芯、3-软质胶芯、4-钢丝胎体、5-钢丝补强层、6-里侧尼龙补强包布、7-外侧尼龙补强包布、8-圈口耐磨胶、9-胎侧胶、10-内衬层、11-胎体补强增粘隔离胶片、12-外侧补强增粘隔离胶片、13-里侧补强增粘隔离胶片、14-轮辋着合位置、a-三角胶、b-胎侧。

具体实施方式

19.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.如图1所示,本实用新型提供了一种全钢载重子午线有内胎轮胎胎圈,包括由内向外依次设置的钢丝圈1、三角胶a、钢丝胎体4、钢丝补强层5;在胎圈内侧的钢丝补强层5外部设置里侧尼龙补强包布6;在胎圈外侧的钢丝补强层5外部设置外侧尼龙补强包布7;所述里侧尼龙补强包布6和外侧尼龙补强包布7在钢丝圈1的底部位置相互交错搭接;在外侧尼龙补强包布7的外部设置胎侧b;在里侧尼龙补强包布6的外部设置内衬层10,且内衬层10与胎侧b搭接。

21.本实用新型中,通过设置里侧补强尼龙包布6与外侧补强尼龙包布7能够提高轮胎胎圈抵抗变形的能力,增加胎圈部位强度。且里侧与外侧尼龙包布为独立的两层,并且在钢丝圈1的底部位置相互搭接,既能保证尼龙包布作为补强材料起到抵抗变形的作用,同时又能避免内外整体式尼龙包布对生产过程中钢丝胎体4、钢丝补强层5的角度的影响。本实用新型中,所述里侧补强尼龙包布6与外侧补强尼龙包布7的差级优选为10~30mm。在本实用新型中,三角胶a由钢丝胎体4、钢丝补强层5、里侧尼龙补强包布6、外侧尼龙补强包布7、胎侧b、内衬层10由内而外依次呈“u形”包裹,可以有效增加胎圈结构底部的结构强度,提高胎

圈抵抗变形的能力,胎圈结构在高负荷情况下更稳定。

22.在本实用新型中,优选在钢丝胎体4边部靠近钢丝圈1及三角胶a的一侧设置胎体补强增粘隔离胶片11,且所述胎体补强增粘隔离胶片11包裹钢丝胎体4的端点并向轮辋着合位置14延长。通过设置补强增粘隔离胶片11,能够增加钢丝胎体4与三角胶a、钢丝圈1、钢丝补强层5之间的粘合力,降低钢丝圈1与钢丝胎体4之间的摩擦与剪切,减少钢丝胎体4端点与钢丝补强层5边部的应力集中。在本实用新型中,所述胎体补强增粘隔离胶片11的厚度优选为0.5~2mm。

23.在本实用新型中,优选在里侧尼龙补强包布6与钢丝补强层5的里侧端点之间设置里侧补强增粘隔离胶片13;在外侧尼龙补强包布7与钢丝补强层5的外侧端点之间设置外侧补强增粘隔离胶片12,且里侧补强增粘隔离胶片13和外侧补强增粘隔离胶片12分别覆盖钢丝补强层5的里、外端点并向上下位置延长。本实用新型通过设置外侧补强增粘隔离胶片12与里侧补强增粘隔离胶片13能够减少里侧尼龙补强包布6、外侧尼龙补强包布7与钢丝补强层5里、外端点的摩擦,同时使胎圈部位材料在钢丝胎体4与钢丝补强层5端点位置过渡更为平滑,减少端点位置的应力集中。在本实用新型中,所述外侧补强增粘隔离胶片12与里侧补强增粘隔离胶片13的厚度分别优选为1~3mm。

24.在本实用新型中,所述胎侧b优选由圈口耐磨胶8和胎侧胶9搭接组成;所述圈口耐磨胶8优选位于搭接位置处的外侧,与轮辋接触;所述胎侧胶9优选位于搭接位置处的里侧,与外侧尼龙补强包布7接触。现有的胎圈结构中圈口耐磨胶8位于搭接位置处的外侧,本实用新型与之相比,在高负荷情况下,更能抵抗轮缘对轮胎胎圈的摩擦撕裂,减少胎圈外侧裂口。

25.在本实用新型中,所述圈口耐磨胶8的里侧上端点优选位于内衬层10的外侧,且高度高于钢丝圈1的水平位置;内衬层10的下端点位置优选位于钢丝圈1的水平位置。

26.在本实用新型中,所述外侧尼龙补强包布7的上端点、外侧补强增粘隔离胶片12的上端点、钢丝胎体4的端点、钢丝补强层5的外侧端点、外侧补强增粘隔离胶片12的下端点和外侧尼龙补强包布7的下端点的位置依次由上而下,每个端点之间的差级为10~30mm。在本实用新型中,所述里侧尼龙补强包布6的上端点、里侧补强增粘隔离胶片13的上端点、钢丝补强层5的里侧端点、里侧补强增粘隔离胶片13的下端点和里侧尼龙补强包布6的下端点的位置依次由上而下,每个端点之间的差级为10~30mm。在本实用新型中,这样设置端点位置,使的上述胎圈结构组成部件端点位置围绕钢丝圈1与三角胶a呈“u”型排列。

27.在本实用新型中,所述三角胶a优选包括位于下侧的硬质胶芯2和位于上侧的软质胶芯3;且所述硬质胶芯2的上端点高度相对轮辋着合位置14的高度与钢丝胎体4的端点相近。

28.在本实用新型中,所述里侧尼龙补强包布6的上端点的位置高于硬质胶芯2的上端点;所述里侧补强增粘隔离胶片13的上端点的位置低于硬质胶芯2的上端点。

29.在本实用新型中,将不同补强材料端点差级排列,层层过渡,材料分布更均匀,能够有效避免端点聚集引起的应力过渡集中,分散端点应力。

30.在本实用新型中,所述胎体补强增粘隔离胶片11的位置优选在软质胶芯3的上端点以下,硬质胶芯2的上端点以上。这样设置可以使胎体与三角胶a的粘合更紧密,增加胎体与三角胶a之间的受力缓冲。

31.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。