1.本发明涉及一种铁路漏斗车底门装置及铁路漏斗车,尤其涉及一种全密封栅格底门装置及铁路漏斗车。

背景技术:

2.铁路漏斗车主要运输以煤炭、矿石、粮食作物等散粒货物为主,随着降本增效、精益节约理念的提出,增大漏斗车容积、改善既有车辆底门惯性质量问题尤为重要。

3.铁路漏斗车底门结构一般为横向开门结构和纵向开门结构。考虑到车辆车体强度、刚度、操作机构布局、货物自身流动的安息角等诸多因素的影响,底门一般设计为多漏斗结构。漏斗结构为漏斗式底门,且采用行程较大的大开度底门,漏斗结构和底门样式占比车体空间大,限界利用率低。但机构复杂、行程大均会造成底门开闭不稳定现象。而且,既有的底门密封措施较差,容易造成货物侵入门缝间隙造成底门开闭卡滞,严重时,小粒货物运输中有散落风险。此外,底门开闭机构无柔性限位装置,开闭过程中的刚性接触极大的降低了底门使用寿命。

4.再有,铁路运输自动化水平仍较低,多数不具备自动卸货能力,通常只能手动操作,不具有自动开闭功能和自锁功能。

5.因此,亟需提供一种密封性能好、空间利用率大、开闭性能好和自动化程度高的全密封栅格底门装置及铁路漏斗车。

技术实现要素:

6.本发明的一个目的在于提供一种全密封栅格底门装置,该底门装置密封性能好、空间利用率大,克服了传统漏斗车小粒货物运输散落和造成底门卸货卡滞的惯性质量问题,且底门装置占用空间小,漏斗车车体空间利用率增大。进一步地,本发明可以实现自动化开闭。更进一步地,本发明的全密封栅格底门装置卸货稳定性强。本发明的另一个目的在于提供一种铁路漏斗车。

7.本发明采用如下技术方案实现上述目的。

8.本发明提供一种全密封栅格底门装置,其设置于漏斗车车体底部开口下方,所述全密封栅格底门装置为两组,所述全密封栅格底门装置包括底门框架单元、栅格门单元、第一柔性密封单元、第二柔性密封单元、第三柔性密封单元和驱动单元;其中,

9.所述底门框架单元为两个,且相对设置;所述底门框架单元包括两个纵向支撑部、第一横向支撑部、第二横向支撑部和横向连接部;所述两个纵向支撑部平行设置,两个纵向支撑部、第一横向支撑部和第二横向支撑部之间形成接近长方形的结构;两个所述纵向支撑部的侧面沿其长度方向设置有凹槽;所述横向连接部位于所述第一横向支撑部和第二横向支撑部之间;所述横向连接部的两端分别与所述两个纵向支撑部相连,相邻的横向连接部之间形成漏仓结构;所述凹槽位于所述横向连接部的下方;

10.所述栅格门单元为两个,且相对设置;所述栅格门单元包括栅格板和连接板,相邻

的栅格板的两端分别通过连接板连接,相邻的栅格板之间形成一定的空隙;所述栅格板的两端以及连接板设置为能够插入所述凹槽内,且能够在凹槽内滑动;当全密封栅格底门装置关闭时,所述横向连接部能够完全覆盖相邻的所述栅格板之间形成的空隙;当打开时,所述横向连接部位于所述栅格板的正上方,并使得相邻的栅格板之间能够形成漏仓结构;

11.所述第一柔性密封单元设置于所述横向连接部的两侧,用于横向连接部与所述栅格板之间的密封;所述第二柔性密封单元设置于所述凹槽上方,用于纵向支撑部与所述栅格板和连接板之间的密封;所述第三柔性密封单元设置于所述第一横向支撑部和第二横向支撑部上,用于第一横向支撑部和第二横向支撑部与所述栅格板之间的密封;

12.所述驱动单元设置于两个所述栅格门单元之间,用于驱动所述栅格门单元沿所述底门框架单元的长度方向滑动,从而使得全密封栅格底门装置打开或关闭。这样的底门装置密封性能好、空间利用率大,克服了传统漏斗车小粒货物运输散落和造成底门卸货卡滞的惯性质量问题,且底门装置占用空间小,漏斗车车体空间利用率增大。而且,本发明的底门装置可以实现自动化开闭。

13.在本发明中,漏斗车车体设置有中梁,中梁将漏斗车车体隔成两组漏斗车车体底部开口。全密封栅格底门装置为两组,分别位于中梁的两侧。

14.在本发明中,仅仅通过将栅格门单元滑动一个栅格板宽度的距离,就可以实现全密封栅格底门装置的开闭。这样可以使得该底门装置卸货稳定性更强,并可以提高卸货效率。

15.在本发明中,凹槽位于横向连接部的下方,通过将栅格门单元的栅格板和连接板插入底门框架单元的凹槽中,使得栅格门单元的滑动更稳定。通过第一柔性密封单元以及第二柔性密封单元的设置,克服了传统漏斗车小粒货物运输散落和造成底门卸货卡滞的惯性质量问题。

16.在本发明中,栅格板和连接板可以为整板形成的镂空板或拼装连接的镂空板,多个镂空位平行布置形成栅格。所述栅格板可以为挤压铝型材整体设计。连接板的厚度可以小于栅格板的厚度,这样有利于减小滑动时的摩擦力。

17.根据本发明的一个具体实施方式,凹槽上设置有槽挡。

18.根据本发明的全密封栅格底门装置,优选地,所述横向连接部包括依次连接的第一竖直板、第一斜面板、第二斜面板和第二竖直板;所述第一斜面板和所述第二斜面板之间形成接近屋脊形结构;所述第二竖直板与所述第一竖直板平行且相对设置,所述第一竖直板与所述栅格板垂直,所述第一竖直板位于所述栅格板的上方。这样有利于在底门装置打开时,使得相邻的栅格板之间能够形成漏仓结构,提高卸货效率。

19.根据本发明的一个实施方式,所述第一斜面板和所述第二斜面板之间的夹角小于等于90度。

20.根据本发明的全密封栅格底门装置,优选地,所述横向连接部与所述第一横向支撑部和第二横向支撑部平行设置;所述凹槽内设置有耐磨衬板,所述耐磨衬板的截面呈l形。耐磨衬板用于降低栅格门滑动造成的摩擦损耗,耐磨衬板还能够对栅格板限位,从而保证栅格板单元只能沿纵向滑动,而不能横向以及上下移动。这样有利于提高底门装置的结构稳定性以及延长底门装置的使用寿命。

21.根据本发明的一个实施方式,第一横向支撑部和第二横向支撑部的截面分别为接

近l形的结构。

22.根据本发明的全密封栅格底门装置,优选地,两个所述纵向支撑部远离所述第一横向支撑部的一端均具有自由延伸段;

23.所述底架框架单元还包括两组端部限位桥,所述端部限位桥包括纵向平板、纵向侧板、摩擦板和缓冲机构;所述纵向平板和纵向侧板之间形成的截面为接近l形的结构,所述纵向侧板与所述自由延伸段的内侧相连,且所述凹槽位于所述纵向侧板的下方;所述摩擦板设置于所述纵向平板的下表面;所述缓冲机构为两个,相对设置于所述纵向侧板上。这样有利于提高栅格门单元在底门框架单元上滑动的稳定性,并延长底门装置的使用寿命。

24.根据本发明的一个具体实施方式,所述缓冲机构为含有弹簧的缓冲机构,所述缓冲机构用于对栅格门单元滑动的缓冲。

25.根据本发明的全密封栅格底门装置,优选地,所述栅格门单元还包括加强梁、空心管、拉杆和端联板;其中,

26.所述加强梁沿平行于栅格板的方向设置于所述栅格板的下方,且与栅格板形成的截面为接近工字形的结构;

27.所述空心管沿垂直于所述栅格板的方向设置于所述栅格板的下方,且穿过所述加强梁;

28.所述拉杆穿过所述空心管,所述拉杆的长度大于所述空心管的长度;

29.所述端联板的两端设置为能够插入两个所述纵向支撑部的凹槽内,并能够在凹槽内滑动,所述端联板还与所述驱动单元相连;所述端联板与所述空心管的一端接触,且与所述拉杆的一端相连;所述拉杆的另一端设置有挡圈,所述挡圈位于所述空心管的另一端的外面,用于防止所述拉杆脱离所述空心管。这样有利于提高栅格门单元滑动时的稳定性。

30.在本发明中,拉杆与空心管两端接触但不固定连接,拉杆的一端设有环形的挡圈,与空心管的一端紧密接触,拉杆的另一端延伸至所述空心管的另一端之外,穿入端联板上的拉杆孔并固定连接,端联板与所述空心管的另一端紧密接触。当位于中部的驱动单元动作时,通过驱动单元的双联铰板的铰孔传力,使端联板受力,并在两个纵向支撑部的凹槽中滑动,而带动拉杆移动。向底门打开方向移动时,拉杆上的挡圈与空心管的一端接触受力;向底门关闭方向移动时,空心管与端联板接触受力,无论底门装置是打开方向或是关闭方向,空心管仅受推力而无拉力的带动栅格门单元移动,有效降低连接件强度,延长底门装置的使用寿命。

31.根据本发明的一个具体实施方式,空心管和拉杆设置为至少两组,用于提高栅格门单元的受力稳定性和可靠性。

32.根据本发明的全密封栅格底门装置,优选地,所述端联板包括横向平板、横向侧板、块状止挡和横向翼面,其中,

33.两个所述横向平板和所述横向侧板三者之间形成槽型结构,槽型结构的开口朝向所述驱动单元;所述横向平板与所述栅格板平行设置,所述拉杆与所述横向侧板相连;

34.所述块状止挡为两组,所述块状止挡包括止挡本体和竖直挡块,所述止挡本体包括相连的水平部和竖直部,所述竖直部与所述横向平板和/或横向侧板的两端相连,所述水平部位于所述槽型结构的上方;所述竖直挡块设置于所述水平部的下表面;

35.所述横向翼面与所述止挡本体的竖直部垂直相连,所述横向翼面能够插入所述凹

槽内,且能够在凹槽内沿纵向支撑部的长度方向滑动;

36.所述块状止挡设置于所述端部限位桥的摩擦板的下方,且所述块状止挡位于所述端部限位桥的两个缓冲机构之间,用于限制端联板仅在端部限位桥内滑动。这样有利于将栅格门单元的滑动进行限制以及缓冲,从而可以提高底门装置的稳定性以及延长底门装置的使用寿命。

37.在本发明中,端联板的块状止挡与端部限位桥的缓冲机构以及摩擦板的相对设置,可以用于限制栅格门单元的滑动以及给与缓冲,可以在水平方向进行限位并进行缓冲,以及在竖直方向给与限位。横向翼面嵌入凹槽内,用于对栅格门单元的滑动的导向。这样可以提高底门装置的开闭的稳定性,以及延长底门装置的使用寿命。

38.在本发明中,块状止挡的竖直挡块与所述横向平板不接触。摩擦板可以采用润滑尼龙材质。

39.根据本发明的全密封栅格底门装置,优选地,所述端联板还包括中间突出部和两个延伸部;其中,

40.所述中间突出部与所述横向侧板的中部垂直相连,所述中间突出部上设置有端联板铰孔;

41.所述两个延伸部与所述横向侧板垂直相连,且相对设置;所述两个延伸部与所述中间突出部位于所述横向侧板的同一侧,所述两个延伸部上设置有导向铰孔。这样有利于驱动单元对栅格门单元进行驱动。

42.在本发明中,横向侧板上还设置有拉杆孔,用于供拉杆穿入固定。

43.根据本发明的全密封栅格底门装置,优选地,所述驱动单元包括驱动气缸、第一双联铰板和第二双联铰板;所述驱动气缸设置于所述第一双联铰板和第二双联铰板之间,并分别与所述第一双联铰板和第二双联铰板的一侧铰接;所述第一双联铰板的一端和第二双联铰板的一端铰接,所述第一双联铰板的另一端与所述端联板铰孔铰接,所述第二双联铰板的另一端与另一个栅格门单元的端联板铰孔铰接;

44.所述全密封栅格底门装置还包括导向板,所述导向板的两端设置有长圆滑槽,分别与两个所述端联板的导向铰孔连接。这样有利于实现底门装置的自动化开闭。

45.在本发明中,第一双联铰板和第二双联铰板的两端各设有第一铰孔和第三铰孔。第一双联铰板和第二双联铰板的一侧各设有第二铰孔。且第二铰孔靠近第三铰孔。第一双联铰板的第一铰孔与第二双联铰板的第一铰孔铰接,第一双联铰板的第三铰孔和第二双联铰板的第三铰孔分别与两个栅格门单元的端联板铰孔连接。第一双联铰板的第二铰孔与第二双联铰板的第二铰孔分别与驱动气缸两端铰接。两个导向板分布于驱动气缸的两侧。两个导向板的两端分别与两个所述端联板的导向铰孔铰接。导向板上设有长圆滑槽;两个延伸部上的导向铰孔与长圆滑槽嵌入连接。导向板可以供端联板活动导向,同时作为对端联板移动的刚性限位,以防止柔性限位损坏时,所述栅格门拉脱至所述底门框架之外。

46.在本发明中,驱动单元受重力作用,第一双联铰板第三铰孔和第二双联铰板第三铰孔有相对向两侧扩张的趋势,与所述栅格门单元关门方向一致,底门装置具备一定的重力自锁,使得底门装置不轻易打开。

47.根据本发明的全密封栅格底门装置,优选地,所述第一柔性密封单元、第二柔性密封单元和第三柔性密封单元分别包括固定夹板和密封条,所述固定夹板包括固定板和设置

于固定板上的固定槽,所述固定槽的开口朝下,所述密封条的一端能够插入所述固定槽内,所述密封条的另一端与所述栅格板的上表面能够贴合。这样有利于提高底门装置的密封性能,并提高卸货效率。

48.在本发明中,固定板可以通过铆接、螺接、焊接或嵌接等方式固定设置于第一横向支撑部、第二横向支撑部、横向连接部、纵向支撑部上。

49.在本发明中,密封条为柔性密封条,密封条的下部设置为与栅格板上表面紧密接触,并具备一定预压力,密封条可以发生一定的接触变形量。密封条仅能沿所述固定夹板的固定槽内移动,便于更换。密封条材质可以为毛刷、非金属刮板、橡胶、毛毡或尼龙等柔性密封介质。

50.根据本发明的一个具体实施方式,第一柔性密封单元的固定夹板为第一固定夹板,密封条为第一密封条;第一固定夹板包括第一固定板和第一固定槽;第一固定板包括相连的第一连接板和第二连接板,二者之间具有一定的夹角,第一柔性密封单元相对设置于横向连接部的两侧;第一连接板与横向连接部的第一斜面板相连,第二连接板与横向连接部的第一竖直板相连;第一固定槽设置于第二连接板靠近第一连接板的一侧。

51.根据本发明的另一个具体实施方式,第二柔性密封单元的固定夹板为第二固定夹板,密封条为第二密封条;第二固定夹板包括第二固定板和第二固定槽;第二固定板为竖直板;第二固定槽设置于第二固定板的底部;纵向支撑部的凹槽的上方设置有纵向缺口,第二固定夹板设置于纵向缺口处。

52.根据本发明的再一个具体实施方式,第三柔性密封单元的固定夹板为第三固定夹板,密封条为第三密封条;第三固定夹板包括第三固定板和第三固定槽;第三固定板为竖直板;第三固定槽设置于第三固定板一侧的中部;第一横向支撑部和第二横向支撑部的截面接近为l形结构,第一横向支撑部或第二横向支撑部的一侧设置有横向缺口,第三固定夹板设置于横向缺口处。

53.在本发明中,纵向支撑部为边梁。第一横向支撑部为第一端梁。第二横向支撑部为第二端梁。边梁、第一端梁、第二端梁、横向连接部和固定夹板均可采用挤压铝型材整体设计。

54.本发明还提供一种铁路漏斗车,其包括上述的全密封栅格底门装置。

55.本发明的全密封栅格底门装置的密封性能以及稳定性能较好。进一步地,该底门装置可以实现自动开启和关闭底门,能充分利用漏斗车车体底部的限界空间,提升漏斗车车体装载容积,卸货效率得到显著提升。

附图说明

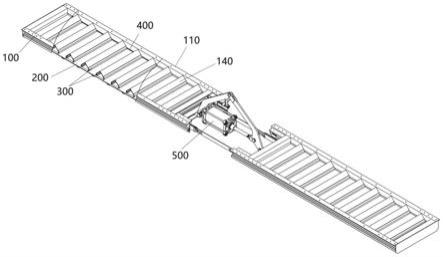

56.图1为本发明的一种全密封栅格底门装置的整体结构示意图。

57.图2为本发明的一种全密封栅格底门装置的底门框架单元的示意图。

58.图3为图2的底门框架单元和栅格门单元的局部放大图。

59.图4为本发明的一种全密封栅格底门装置的横向连接部与第一柔性密封单元的装配示意图。

60.图5为本发明的一种全密封栅格底门装置的第一柔性密封单元和第二柔性密封单元的示意图。

61.图6为本发明的一种全密封栅格底门装置的第三柔性密封单元的装配示意图。

62.图7为本发明的一种全密封栅格底门装置的第一柔性密封单元、第二柔性密封单元和第三柔性密封单元的示意图。

63.图8为本发明的一种全密封栅格底门装置的底门框架单元的端部限位桥的示意图。

64.图9为本发明的一种全密封栅格底门装置的栅格门单元的示意图。

65.图10为图9的局部放大图。

66.图11为本发明的一种全密封栅格底门装置的栅格门单元的端联板的示意图。

67.图12为本发明的一种全密封栅格底门装置的驱动单元的示意图。

68.图13为本发明的一种全密封栅格底门装置与漏斗车车体的相对位置示意图。

69.附图标记说明如下:

70.8-漏斗车车体;9-中梁;10-全密封栅格底门装置;100-底门框架单元;110-纵向支撑部;111-凹槽;112-自由延伸段;120-第一横向支撑部;130-第二横向支撑部;140-横向连接部;141-第一竖直板;142-第一斜面板;143-第二斜面板;144-第二竖直板;150-端部限位桥;151-纵向平板;152-纵向侧板;153-摩擦板;154-缓冲机构;200-栅格门单元;210-栅格板;220-连接板;230-加强梁;240-空心管;250-拉杆;251-挡圈;260-端联板;261-横向平板;262-横向侧板;2621-拉杆孔;263-块状止挡;21-止挡本体;22-竖直挡块;264-横向翼面;265-中间突出部;266-延伸部;300-第一柔性密封单元;310-第一固定夹板;320-第一密封条;400-第二柔性密封单元;410-第二固定夹板;420-第二密封条;500-驱动单元;510-驱动气缸;520-第一双联铰板;530-第二双联铰板;540-导向板;600-第三柔性密封单元;610-第三固定夹板;620-第三密封条。

具体实施方式

71.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

72.实施例1

73.图1为本发明的一种全密封栅格底门装置的整体结构示意图。图2为本发明的一种全密封栅格底门装置的底门框架单元的示意图。图3为图2的底门框架单元和栅格门单元的局部放大图。

74.如图1和图13所示,本实施例的全密封栅格底门装置10设置于漏斗车车体8底部开口下方,所述漏斗车车体8设置有中梁9,中梁9将漏斗车车体隔成两组漏斗车车体8底部开口。全密封栅格底门装置10为两组,分别位于中梁9的两侧。

75.如图1和图5所示,全密封栅格底门装置10包括底门框架单元100、栅格门单元200、第一柔性密封单元300、第二柔性密封单元400、第三柔性密封单元600和驱动单元500。

76.如图1和图2所示,底门框架单元100为两个,且相对设置。底门框架单元100包括两个纵向支撑部110、第一横向支撑部120、第二横向支撑部130和横向连接部140。两个纵向支撑部110平行设置,第一横向支撑部120、第二横向支撑部130和两个纵向支撑部110形成接近长方形的框架结构。两个纵向支撑部110的侧面沿其长度方向设置有凹槽111。凹槽111上设置有槽挡。横向连接部140位于第一横向支撑部120和第二横向支撑部130之间,且平行设

置。横向连接部140的两端分别与两个纵向支撑部110垂直相连,相邻的横向连接部140之间形成漏仓结构。凹槽111位于横向连接部140的下方。凹槽111内设置有耐磨衬板,耐磨衬板的截面为l形。

77.两个纵向支撑部110远离第一横向支撑部120的一端均具有自由延伸段112。

78.如图2和图8所示,底门框架单元100还包括端部限位桥150。端部限位桥150为两组。端部限位桥150包括纵向平板151、纵向侧板152、摩擦板153和缓冲机构154。纵向平板151和纵向侧板152之间形成截面接近l形的结构,纵向侧板152与自由延伸段112的内侧相连,且凹槽111位于纵向侧板152的下方。摩擦板153设置于纵向平板151的下表面。缓冲机构154为两个,相对设置于纵向侧板152上。

79.如图1、图3、图9、图10和图11所示,栅格门单元200为两个,且相对设置。栅格门单元200包括栅格板210和连接板220,相邻的栅格板210的两端分别通过连接板220连接,相邻的栅格板210之间具有一定的空隙,空隙宽度小于等于横向连接部140的宽度。栅格板210的两端以及连接板220设置为能够插入凹槽111内,且栅格板210的两端以及连接板220能够沿底门框架单元100的长度方向在凹槽111内滑动。栅格板210与耐磨衬板的上表面接触。当全密封栅格底门装置10关闭时,横向连接部140能够完全覆盖相邻的栅格板210之间形成的空隙;当全密封栅格底门装置打开时,横向连接部140位于栅格板210的正上方,并使得相邻的栅格板210之间能够形成漏仓结构。

80.如图4所示,在本实施例中,底门框架单元100的横向连接部140包括依次连接的第一竖直板141、第一斜面板142、第二斜面板143和第二竖直板144。第一斜面板142和第二斜面板143之间形成接近屋脊形结构。第二竖直板144与第一竖直板141平行且相对设置。第一竖直板141与栅格板210垂直,第一竖直板141位于栅格板210的上方。第二竖直板144位于栅格板210的上方。

81.栅格门单元200还包括加强梁230、空心管240、拉杆250和端联板260。

82.加强梁230沿平行于栅格板210的方向设置于栅格板210的下方,且与栅格板210形成的截面为接近工字形的结构。端联板260的两端设置为能够插入两个纵向支撑部110的凹槽111内,并能够在凹槽111内滑动。端联板260还与驱动单元500相连。

83.空心管240沿垂直于栅格板210的方向设置于栅格板210的下方,且穿过加强梁230。空心管240的一端与端联板260紧密接触。

84.拉杆250沿空心管240的长度方向穿过空心管240,拉杆250的长度大于空心管240的长度。拉杆250的一端与端联板260相连,拉杆250的另一端设置有挡圈,挡圈位于空心管240的外面,用于防止拉杆250脱离空心管240,并用于对空心管240施加推力。

85.端联板260包括横向平板261、横向侧板262、块状止挡263、横向翼面264、中间突出部265和两个延伸部266。两个横向平板261和横向侧板262三者之间形成槽型结构,槽型结构的开口朝向驱动单元500。横向平板261与栅格板210平行设置,拉杆250与横向侧板262相连。横向侧板262上设置有拉杆孔2621,拉杆250穿过拉杆孔2621与横向侧板262固定连接。块状止挡263为两组,块状止挡263包括止挡本体21和竖直挡块22,止挡本体21包括相连的水平部和竖直部,竖直部与横向平板261和/或横向侧板262的两端相连,水平部位于横向平板261的上方。竖直挡块22设置于止挡本体21的水平部的下表面。横向翼面264与止挡本体21的竖直部垂直相连。横向翼面264能够插入凹槽111内,且能够在凹槽111内沿纵向支撑部

110的长度方向滑动。块状止挡263设置于端部限位桥150的摩擦板153的下方,且块状止挡263位于端部限位桥150的两个缓冲机构154之间,用于限制端联板260仅在端部限位桥150内滑动。中间突出部265与横向侧板262的中部垂直相连,中间突出部265上设置有端联板铰孔。两个延伸部266与横向侧板262垂直相连,且相对设置。两个延伸部266与中间突出部265位于横向侧板262的同一侧,两个延伸部266上设置有导向铰孔66。

86.如图1和图12所示,驱动单元500设置于两个栅格门单元200之间,用于驱动栅格门单元200沿底门框架单元100的长度方向滑动,从而使得全密封栅格底门装置10打开或关闭。

87.驱动单元500包括驱动气缸510、第一双联铰板520和第二双联铰板530。驱动气缸510设置于所述第一双联铰板520和第二双联铰板530之间,并分别与第一双联铰板520和第二双联铰板530的一侧铰接。第一双联铰板520的一端和第二双联铰板530的一端铰接,第一双联铰板520的另一端与端联板铰孔铰接,第二双联铰板530的另一端与另一个栅格门单元200的端联板铰孔铰接。

88.所述全密封栅格底门装置还包括两块导向板540。导向板540的两端设置有长圆滑槽。导向板540的两端分别与两个端联板260的导向铰孔66连接。

89.如图1、图3、图4、图5和图6所示,第一柔性密封单元300设置于横向连接部140的两侧,用于横向连接部140与栅格板210之间的密封。第二柔性密封单元400设置于纵向支撑部110的凹槽111上方,用于纵向支撑部110与栅格板210和连接板220之间的密封。第三柔性密封单元600设置于第一横向支撑部120和第二横向支撑部130上,用于第一横向支撑部120和第二横向支撑部130与栅格板210之间的密封。

90.第一柔性密封单元300、第二柔性密封单元400和第三柔性密封单元600分别包括固定夹板和密封条,固定夹板包括固定板和设置于固定板上的固定槽,固定槽的开口朝下,密封条的一端能够插入固定槽内,密封条的另一端与栅格板210的上表面能够贴合。第一柔性密封单元300的固定夹板设置于横向连接部140的两侧。第二柔性密封单元400的固定夹板设置于纵向支撑部110的凹槽111上。第三柔性密封单元600的固定夹板设置于第一横向支撑部120和第二横向支撑部130上。

91.实施例2

92.除了以下结构之外,其余与实施例1相同:

93.如图4、图5和图7所示,第一柔性密封单元300的固定夹板为第一固定夹板310,密封条为第一密封条320。第一固定夹板310包括第一固定板和第一固定槽,第一固定板包括相连的第一连接板和第二连接板,二者之间的夹角小于180度大于120度,第一连接板与横向连接部的第一斜面板或第二斜面板相连,第二连接板与横向连接部的第一竖直板或第二竖直板相连。第一固定槽设置于第二连接板靠近第一连接板的一侧。

94.实施例3

95.除了以下结构之外,其余与实施例2相同:

96.如图3和图7所示,第二柔性密封单元400的固定夹板为第二固定夹板410,密封条为第二密封条420。第二固定夹板410包括第二固定板和第二固定槽。第二固定板为竖直板。第二固定槽设置于第二固定板的底部。纵向支撑部110的凹槽的上方设置有纵向缺口,第二固定夹板410设置于纵向缺口处。

97.实施例4

98.除了以下结构之外,其余与实施例3相同:

99.如图5、图6和图7所示,第三柔性密封单元600的固定夹板为第三固定夹板610,密封条为第三密封条620。第三固定夹板610包括第三固定板和第三固定槽。第三固定板为竖直板。第三固定槽设置于第三固定板一侧的中部。第一横向支撑部120和第二横向支撑部130的截面接近为l形结构,第一横向支撑部120或第二横向支撑部130的一侧设置有横向缺口,第三固定夹板610设置于横向缺口处。

100.实施例5

101.一种铁路漏斗车,其包括实施例1、实施例2、实施例3或实施例4的全密封栅格底门装置。

102.本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。