1.本实用新型属于汽车nvh技术领域,具体涉及一种用于提升前副车架模态的加强结构。

背景技术:

2.车内噪声直接影响着车内乘员的乘坐舒适性和身体健康,噪声品质差的汽车更容易造成车内乘员疲劳和身体不适。汽车底盘部件作为汽车nvh性能关键传递路径,其引起的结构声是车内噪声的主要噪声源。某phev车型的副车架作为底盘系统的重要组成部分,是连接悬架与车身的关键部件,同时也是振动及噪声的关键传递路径。对于车内振动噪声而言,副车架的约束模态不能过低,否则会与路面激励以及发动机激励耦合,将振动及噪声放大,引起结构共振。对于phev车型来说,其副车架模态过低对nvh的影响非常大,常出现因副车架模态偏低与发动机激励耦合引起车内轰鸣以及路面激励耦合,造成整车路噪偏大,引起车内乘客不适。

3.目前随着汽车轻量化程度趋势加快,最大化减轻系统重量,能够提高车辆有效载荷、降低燃油消耗、提高制动性能、提高轮胎寿命等效果。但随着汽车轻量化程度的增加,受于部分零部件的安装结构及材料影响,若结构设计不合理,则这些零部件系统模态偏低,整车在使用过程中会出现各种模态不足导致的振动,噪声等nvh问题。

4.为解决车辆nvh问题,主要从两个方面入手:1.振动源和噪声源的控制;2.控制振动和噪声传递的途径。为提升车辆nvh性能,提升乘用舒适性,各车企相关工程技术人员也做了大量工作,如:增加零部件质量、增加加强结构、布置动态吸振器等,从振动源及路径上解决车辆nvh问题。

技术实现要素:

5.针对现有技术中存在的不足,本实用新型的目的在于提供一种结构简单、制造安装方便的用于提升前副车架模态的加强结构,可降低汽车路噪。

6.为实现上述目的,本实用新型的技术方案为:一种用于提升前副车架模态的加强结构,包括前端模块总成、前副车架本体和副车架加强纵梁,所述副车架加强纵梁的一端与前副车架本体刚性连接,副车架加强纵梁的另一端与前端模块总成刚性连接。

7.进一步的,所述副车架加强纵梁包括左侧加强纵梁和右侧加强纵梁,左侧加强纵梁和右侧加强纵梁的一端连接在前副车架本体上,左侧加强纵梁和右侧加强纵梁的一端连接在前端模块总成的下横梁上。

8.进一步的,所述左侧加强纵梁和右侧加强纵梁通过螺栓刚性连接固定在前端模块总成和前副车架本体上,左侧加强纵梁和右侧加强纵梁与前端模块总成的下横梁和前副车架本体刚性连接形成封闭结构。

9.进一步的,所述前副车架本体包括上板和下板,上板与下板扣合后进行焊接,前副车架本体为整体式上下板扣合焊接结构。

10.进一步的,所述左侧加强纵梁和右侧加强纵梁的一端与前副车架本体对接连接,左侧加强纵梁和右侧加强纵梁的另一端连接在前端模块总成下横梁的底部。

11.进一步的,所述前端模块总成包括下横梁、上横梁、左纵梁和右纵梁,左纵梁和右纵梁的一端与下横梁刚性连接,纵梁和右纵梁的另一端与上横梁刚性连接。

12.进一步的,所述下横梁、左纵梁、右纵梁、上横梁依次首尾刚性连接形成封闭结构。

13.采用本实用新型技术方案的优点为:

14.1、本实用新型通过左右加强纵梁将副车架本体与前端模块连接,形成封闭式框架结构,增加副车架局部弯曲和扭转刚度,提升前副车架一阶扭转模态。左右加强纵梁本身为焊接结构,左右两侧纵梁焊接后与副车架刚性连接,形成框架结构后,副车架扭转模态得到提高。原cae分析结构中副车架一阶扭转模态为101hz,与车内峰值相对应,通过左右纵梁形成框架式结构,提高副车架扭转模态,将副车架模态移频后降低车内轰鸣及路噪结构噪声。

15.2、本实用新型公开的加强结构,能够有效提升前副车架扭转模态,解决因发动机和路面激励引起的副车架模态激发造成的车内轰鸣及结构路噪问题,提高车辆乘用舒适性;行驶过程中明显改善和降低因副车架模态引起的车内轰鸣及结构路噪问题,降低路噪,提高整车路噪表现,大幅优化驾驶感受。

附图说明

16.下面结合附图和具体实施方式对本实用新型作进一步详细的说明:

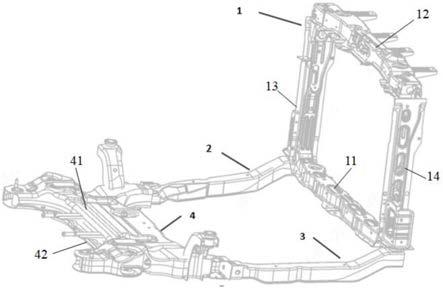

17.图1是本实用新型前副车架加强结构装配方式俯视示意图;

18.图2是本实用新型前副车架加强结构装配方式等轴示意图;

19.图3是本实用新型副车架加强纵梁示意图。

20.上述图中的标记分别为:1、前端模块总成;11、下横梁;12、上横梁;13、左纵梁;14、右纵梁;2、左侧加强纵梁;3、右侧加强纵梁;4、前副车架本体;41、上板;42、下板。

具体实施方式

21.在本实用新型中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.针对某phev车型,在开发过程中,由于动总激励发生变化及车身结构重新设计,设计阶段发现前副车架模态在发动机常用转速段激励频率耦合,同时路噪tpa分析中副车架模态为引起车内噪声的关键路径,经cae优化,前副车架模态提升有利于降低加速过程及匀速行驶工况下由发动机激励与路面激励导致副车架模态耦合进而引起车内噪声过大的nvh问题。为此本实用新型提供了一种用于提升前副车架模态的加强结构,从传递路径上解决某车型副车架在行驶过程中受迫振动导致模态激发引起车内加速轰鸣nvh及路噪结构声过大问题。

23.如图1至图3所示,一种用于提升前副车架模态的加强结构,包括前端模块总成1、前副车架本体4和副车架加强纵梁,所述副车架加强纵梁的一端与前副车架本体4刚性连

接,副车架加强纵梁的另一端与前端模块总成1刚性连接。副车架加强纵梁本身为焊接结构,副车架加强纵梁一端端与前副车架两侧刚性连接,另一端与前端模块下横梁刚性连接,增加了前副车架的局部弯曲和扭转刚度,提升了前副车架的一阶扭转模态。

24.副车架加强纵梁包括左侧加强纵梁2和右侧加强纵梁3,左侧加强纵梁2和右侧加强纵梁3的一端连接在前副车架本体4上,左侧加强纵梁2和右侧加强纵梁3的一端连接在前端模块总成1的下横梁11上。左侧加强纵梁2和右侧加强纵梁3通过螺栓刚性连接固定在前端模块总成1和前副车架本体4上,左侧加强纵梁2和右侧加强纵梁3与前端模块总成1的下横梁11和前副车架本体4刚性连接形成封闭结构。

25.本实用新型通过左右加强纵梁将副车架本体与前端模块连接,形成封闭式框架结构,增加副车架局部弯曲和扭转刚度,提升前副车架一阶扭转模态。左右加强纵梁本身为焊接结构,左右两侧纵梁焊接后与副车架刚性连接,形成框架结构后,副车架扭转模态得到提高。原cae分析结构中副车架一阶扭转模态为101hz,与车内峰值相对应,通过左右纵梁形成框架式结构,提高副车架扭转模态,将副车架模态移频后降低车内轰鸣及路噪结构噪声。

26.前副车架本体4包括上板41和下板42,上板与下板扣合后进行焊接,前副车架本体4为整体式上下板扣合焊接结构。左侧加强纵梁2和右侧加强纵梁3的一端与前副车架本体4对接连接,左侧加强纵梁2和右侧加强纵梁3的另一端连接在前端模块总成1下横梁11的底部。

27.前端模块总成1包括下横梁11、上横梁12、左纵梁13和右纵梁14,左纵梁13和右纵梁14的一端与下横梁11刚性连接,纵梁13和右纵梁14的另一端与上横梁12刚性连接。下横梁11、左纵梁13、右纵梁14、上横梁12依次首尾刚性连接形成封闭结构。

28.本实用新型前副车架总成与前端模块总成形成了封闭的结构,该结构能够有效提升安装支架局部动刚度,衰减局部振动响应,进而减小轮胎激振力的路径传递,提高整车路噪表现。

29.本实用新型公开的加强结构,能够有效提升前副车架扭转模态,解决因发动机和路面激励引起的副车架模态激发造成的车内轰鸣及结构路噪问题,提高车辆乘用舒适性;行驶过程中明显改善和降低因副车架模态引起的车内轰鸣及结构路噪问题,降低路噪,提高整车路噪表现,大幅优化驾驶感受。

30.以上结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。