1.本发明属于轨道交通车辆设备地板结构领域,更具体地,涉及一种轨道车辆地板支撑座。

背景技术:

2.随着轨道交通的迅猛发展,对车厢轻量化的要求越来越高,其中轻质高强地板成为轨道交通地板的主要发展趋势。目前,国内轨道交通地板主要使用夹芯结构,如高速列车地板多采用泡沫夹芯结构地板,而对承载要求更高的地铁地板则采用铝蜂窝夹芯结构地板。但是泡沫夹芯结构地板力学性能存在局限性,后期修补难度大;而铝蜂窝夹芯结构地板相对偏重,当重物从较高处落下,超过铝蜂窝所能承受压力时,容易造成塌陷,很难修复,同时也不具备良好的隔音、降噪性能。并且传统的泡沫和蜂窝夹层结构地板由于蒙皮和中间芯层通过胶接工艺而成,导致其在使用过程中容易分层,致使力学性能大幅度降低,最终导致材料失效,故抗分层性能差。

3.现有的地板支撑座安装在地板与地板底架之间,通过双面胶将地板支撑座的铝板粘接在铝蜂窝地板,同时将地板支撑座的下部橡胶安装在地板底架中间,起到传递垂向载荷,缓冲振动的作用,提高列车乘坐舒适性。但由于地板支撑座与地板底架之间安装不够科学,当施加的载荷大于支撑座的工作载荷时,作用在支撑座与底板安装架间形成刚性接触,如果施加的载荷继续增大,则会破坏地板支撑座,其支撑座的缓冲和减振会遭到严重坏。

4.因此需要发明一种能有效使地板支撑座和地板底架配合安装的结构,在生产和使用中具有巨大的经济效益和市场价值。

技术实现要素:

5.针对现有技术中存在的不足,本发明提出一种轨道车辆地板支撑座,通过对支撑座的结构合理配置,实现了地板支撑座与地板底架的有效安装。

6.本发明通过地板底架的卡合部顶端与连接翼呈间隙的科学设定,将间隙的宽度d大于支撑座竖直方向的变形量s,实现地板支撑座在垂向位移超过间隙尺寸后,是呈非线性刚度特性。有效地保护了地板支撑座的承载安全性及使用寿命。

7.本发明是通过以下技术方案实现:公开的轨道车辆地板支撑座,包括贴合地板的顶面,顶面的下部设置有座体,所述座体安装于地板底架的安装槽内;所述安装槽由安装底板和对称设置凸出安装底板上的两个卡合部围合而成;所述座体上设置容置腔体;所述容置腔体包括与顶面的下端贴合的连接翼及与连接翼连接向内预弯曲的侧面区段,安装后,地板底架的两侧卡合在容置腔体内,使得所述地板底架的卡合部顶端与连接翼呈间隙设置;所述间隙的宽度d大于支撑座竖直方向的变形量s,所述支撑座竖直方向的变形量s为竖直方向的工作载荷f与支撑座的线性刚度k的比值。

8.进一步地,所述支撑座整体为橡胶材质的对称体。

9.进一步地,所述顶面的横截面的长度大于两个卡合部的相对距离。顶面的长度大于两个卡合部的相对距离,此设置在使地板支撑座受到垂向载荷超过支撑座的工作载荷时,橡胶体变形使顶面与卡合部的距离变小,最终顶面与卡合部的顶部贴合,二者贴合产生刚性接触,有效保护安装在地板底架的安装槽内的座体,提高支撑座的使用寿命。

10.进一步地,所述卡合部包括竖直方向限位部和与竖直方向限位部呈角度设置的横向限位部。卡合部的竖直方向限位部和横向限位部能有效限制支撑座的竖直方向和水平方向的位移,使整个支撑座稳固安装在安装底板内。

11.进一步地,所述竖直方向限位部与横向限位部一体成型呈垂直设置。

12.进一步地,所述竖直方向限位部的厚度小于容置腔体的竖直方向的宽度。

13.进一步地,所述竖直方向限位部的高度大于与其贴合的座体的横截面的厚度。

14.进一步地,所述容置腔体与座体底面通过导向区段相连;所述导向区段与座体底面围合成座体,所述座体的横截面宽度最大值等于两个卡合部的内壁的最小距离。

15.与现有技术相比,本发明的有益效果在于:本发明的轨道车辆地板支撑座通过控制地板支撑座与地板底架的间隙尺寸,实现地板支撑座在垂向位移超过间隙尺寸后,是呈非线性刚度特性。当间隙尺寸大于地板支撑座的垂向的变形量时,所有的垂向载荷均由支撑座整体承载,能有效起到缓冲和减振的作用,提高整个轨道车辆地板支撑座的舒适性和实用性。当间隙尺寸小于等于地板支撑座的垂向的变形量时,使用时,地板底架的顶端与地板的顶面相接触,此接触为刚性接触,可以有效保护安装在地板底架内的地板支撑座,增加地板支撑座的使用寿命。

16.本发明的轨道车辆地板支撑座通过导向区段的向外凸出的导向弧段与直线段的设计,地板支撑座在垂向按压过程中,能够在底部橡胶发生变形后,垂直压入地板底架中。同时,在完全压入地板底架后,橡胶变形恢复,又能实现水平方向和垂向方向的位移限制。

附图说明

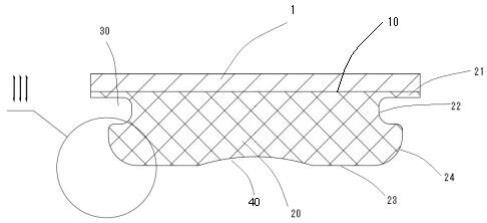

17.图1为本发明所述轨道车辆地板支撑座的整体结构示意图。

18.图2为本发明所述轨道车辆地板支撑座的安装结构示意图。

19.其中,1

‑

地板,10

‑

顶面,20

‑

座体,21

‑

连接翼,22

‑

侧面区段,23

‑

座体底面,24

‑

导向区段,30

‑

容置腔体,40

‑

空置部,50

‑

地板底架,51

‑

安装底板,52

‑

卡合部,501

‑

竖直方向限位部,502

‑

横向限位部。

具体实施方式

20.下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

21.实施例1如图1~图2所示,本实施例中的轨道车辆地板支撑座,包括贴合地板1的顶面10,安装在地板底架50的安装槽内的座体20;安装槽由安装底板51和对称设置凸出安装底板51上的两个卡合部52围合而成;座体20上还设置有容置腔体30。本实施例的支撑座整体为橡胶

材质的对称体。

22.具体地,该容置腔体30包括与顶面10的下端贴合的连接翼21及与连接翼21连接向内预弯曲的侧面区段22,本实施例的连接翼21硫化包覆于地板1外壁。

23.容置腔体30与座体底面23通过导向区段24相连;导向区段24与座体底面23围合成座体20;安装后,地板底架50的两侧卡合在容置腔体30内,使得地板底架50的卡合部52顶端与连接翼21呈间隙设置;间隙的宽度d大于支撑座竖直方向的变形量s,支撑座竖直方向的变形量s为竖直方向的工作载荷f与支撑座的线性刚度k的比值。即图2中的间隙d与支撑座的变形量s之间的大小关系需要限定。其中变形量s=f/k,即支撑座所受的工作载荷/支撑座的线性刚度。当d≤s时,k此时实际值为非线性刚度k’,当间隙尺寸小于等于地板支撑座的垂向的变形量时,使用时,地板底架50的顶端与地板的顶面10相接触,此接触为刚性接触,可以有效保护安装在地板底架50内的地板支撑座,增加地板支撑座的使用寿命。

24.当间隙尺寸大于地板支撑座的垂向的变形量,即d>s时,所有的垂向载荷均由支撑座整体承载,能有效起到缓冲和减振的作用,提高整个轨道车辆地板支撑座的舒适性和实用性。

25.为了使地板支撑座受到垂向载荷超过支撑座的工作载荷时,橡胶体变形使顶面10的连接翼21与卡合部52的距离变小,最终顶面10的连接翼21与卡合部52的顶部贴合,二者贴合产生刚性接触,有效保护安装在地板底架50的安装槽内的座体20,增加支撑座的使用寿命。本实施例将顶面10的横截面的长度大于两个卡合部52的相对距离。

26.卡合部52包括一体成型呈垂直设置的竖直方向限位部501和与竖直方向限位部501呈角度设置的横向限位部502。卡合部52的竖直方向限位部501和横向限位部502能有效地限制支撑座的竖直方向和水平方向的位移,使整个支撑座稳固安装在安装底板50内。

27.更具体地,竖直方向限位部501的厚度小于容置腔体30的竖直方向的宽度。并且竖直方向限位部501的高度大于与其贴合的座体20的横截面的厚度。

28.此设计保证竖直方向限位部501在安装时可以顺利卡合在容置腔体30内。

29.容置腔体30与座体底面23通过导向区段24相连;导向区段24与座体底面23围合成座体20,座体20的横截面宽度最大值等于两个卡合部52的内壁的最小距离。

30.为了安装方便,导向区段24设置为包括与地板底架50的卡合部52内壁抵接的直线段;直线段一端与侧面区段22连接;另一端通过向外凸出的导向弧段与支撑座的底部相连。即图1中通过在ⅲ处圆角与直线段的设计,地板支撑座在垂向按压过程中,能够在底部橡胶发生变形后,垂直压入地板底架50中。同时,在完全压入地板底架50后,橡胶变形恢复,又能实现水平方向和垂向方向的位移限制。

31.由图2可见,支撑座底面23设置有向顶面10方向内凹的空置部40。空置部40的设置可以调节整个支撑座承载的垂直刚度。同时在支撑座20靠近卡合部52的两侧还设置有对称的空相,可以给支撑座的变形留有一定的空间,增加整个地板支撑座的使用性能。

32.显然,上述实施例仅仅是为清楚地说明本发明的技术方案所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。