1.本实用新型属于淋浴房技术领域,具体涉及一种用于淋浴房的型材组件及具有该型材组件的淋浴房。

背景技术:

2.目前的淋浴房包括有横框、立柱及安装在横框和立柱上的玻璃板。传统的淋浴房安装时,型材组件通常通过螺钉固定在墙壁上,玻璃侧面边缘和上边缘分别嵌入型材组件(竖框)的纵向凹槽、横梁(横框)的横向凹槽后,在型材组件和横梁之间再通过螺钉来连接。

3.在实际安装时,当出现墙面不平,或者当由于尺寸限制而导致安装不方便的情况下,通常采用在立柱上设置有竖框,通过竖框相对立柱靠近或远离横框来调节,但是通过采用竖框上设置有位于立柱容腔内的插接板的形式,在调节完毕时,需要安装人员用手扶住竖框,否则竖框相对立柱容易出现晃动,而通过连接件实现竖框和立柱安装后,仅通过插接板的插接,安装后,稳固性不佳,抗撞击效果不好。

4.因此,需要对现有的用于淋浴房的型材组件作进一步的改进。

技术实现要素:

5.本实用新型所要解决的第一个技术问题是针对上述现有技术的现状,提供一种安装稳固的用于淋浴房的型材组件。

6.本实用新型所要解决的第二个技术问题是,提供一种具有上述型材组件的淋浴房。

7.本实用新型解决上述第一个技术问题所采用的技术方案为:一种用于淋浴房的型材组件,包括有

8.立柱,其内部具有容腔且具有用来供淋浴房的玻璃板的侧面边缘插入的条形槽,所述容腔在背离所述条形槽的一侧敞口;

9.竖框,包括有局部穿过所述敞口而位于所述容腔内的插接部,该竖框和立柱能产生相对运动而靠近或远离所述条形槽运动,且通过连接件与所述立柱相连接;

10.其特征在于:所述插接部沿着所述立柱的长度方向延伸,且为内部中空的框体,所述框体的侧壁板通过所述连接件与所述立柱相连接。

11.条形槽和容腔可相连通,也可不连通,但是优选地,所述条形槽与所述容腔互不连通。

12.优选地,所述容腔在远离所述条形槽的侧板上开设有连接孔,所述框体在对应所述连接孔的位置上开设有安装孔,所述连接件为螺钉,所述螺钉依次穿过所述连接孔和安装孔而使所述竖框连接在所述立柱上。

13.为了方便实现横框的连接,防止横框和玻璃板产生干涉,所述立柱上设置有用来与所述淋浴房的横框相连接的连接框,所述连接框与所述条形槽均位于所述容腔的同一侧,且前后布置。

14.本实用新型解决上述第二个技术问题所采用的技术方案为:一种淋浴房,包括有型材组件和玻璃板,其特征在于:所述型材组件采用上述的型材组件,所述横框安装在所述型材组件之立柱上,所述玻璃板的侧面边缘插设于所述条形槽内。

15.为了对玻璃板进行保护,减小对玻璃板表面的摩擦,所述条形槽内设置有沿所述立柱的长度方向延伸的嵌条,所述嵌条具有开口朝向所述玻璃板的插槽,所述玻璃板的侧面边缘插设于所述嵌条的插槽内。

16.为了实现对嵌条的定位,所述嵌条在背离所述插槽的侧壁上凸设有定位凸条,所述条形槽在朝向所述定位凸条的内壁面上设置有供对应定位凸条限位在其中的定位凹槽。

17.与现有技术相比,本实用新型的优点在于:该用于淋浴房的型材组件中的竖框的插接部为框体,框体位于容腔内,采用框体的形式,增加了竖框和立柱的安装的稳固性,增加了抗撞击的能力,克服了背景技术中仅采用插板的形式所造成的安装不稳且抗撞击能力差的问题。

附图说明

18.图1为本实施例的淋浴房的结构示意图;

19.图2为图1的另一角度的结构示意图;

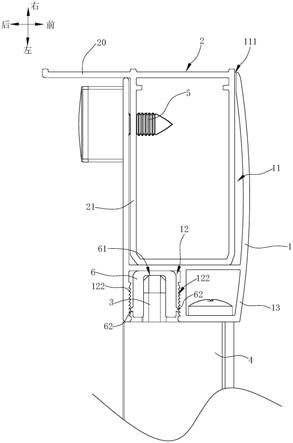

20.图3为图1中i部的俯视图;

21.图4为图1中i部在竖框调节至最左侧位置状态下的俯视图。

具体实施方式

22.以下结合附图实施例对本实用新型作进一步详细描述。

23.如图1至图4所示,本实施例的淋浴房包括有型材组件、玻璃板3、横框4和活动门8。

24.如图1和图2所示,该淋浴房的横截面基本呈l形,其中,玻璃板3、横框4和活动门8形成有一组淋浴门。本实施例中的淋浴门有两组,且相垂直布置。两组淋浴门的两个活动门8位于两个玻璃板3之间,且两个活动门8相垂直。每组淋浴门的结构相同,横框4位于各自玻璃板3的顶部。

25.如图1和图2所示,本实施例中的型材组件有两组,且并排间隔布置在两个淋浴门的两侧。每组型材组件的结构及安装方式相同,以下以位于右侧的型材组件为例进行说明,本实施例中的具体方位参见图1和图3所示。

26.如图3和图4所示,该型材组件包括立柱1、竖框2和连接件。立柱1竖向设置,且内部具有自右向左依次布置的容腔11和条形槽12,前述的容腔11在背离条形槽12的右侧具有敞口111,且与条形槽12互不连通。上述的竖框2局部位于立柱1的后侧,且该竖框2包括有用来固定在墙面上的安装板20及设置在安装板20上且局部穿过敞口111而位于容腔11内的插接部,插接部沿着立柱1的长度方向延伸,且为内部中空的框体21。前述立柱1相对竖框2沿着左右方向来回运动而使前述竖框2靠近或远离条形槽12,此时,立柱1靠近或远离安装板20,从而调节立柱1和竖框2之间的相对位置。为了实现竖框2和立柱1的固定连接,如图3和图4所示,容腔11在远离条形槽12的后侧板上开设有连接孔,框体21在对应连接孔的位置上开设有安装孔,连接件为螺钉5,螺钉5依次穿过连接孔和安装孔而使竖框2连接在立柱1上。

27.为了实现横框4的安装,立柱1上设置有与横框4相连接的连接框13,连接框13和条

形槽12均位于容腔11的同一侧,且该连接框13位于条形槽12的前侧。

28.为了实现玻璃板3的安装,如图3和图4所示,玻璃板3的右侧边缘插设条形槽12内,且局部位于横框4之下。为了保护且定位玻璃板3,条形槽12内设置有沿立柱1的长度方向延伸的嵌条6,嵌条6具有开口朝向玻璃板3的插槽61,玻璃板3的侧面边缘插设于嵌条6的插槽61内。为了实现对嵌条6的定位,嵌条6在背离玻璃板3的侧壁上凸设有定位凸条62。在本实施例中,嵌条6的前后两外壁面均设置有前述的定位凸条62,而条形槽12在朝向定位凸条62的内壁面上设置有供对应定位凸条62限位在其中的定位凹槽122,其中定位凹槽122有多个,且沿着左右方向间隔布置。

29.上述立柱和竖框的调节过程如下:

30.将竖框2的安装板20固定在墙面上,将立柱1的容腔11套设在框体21的外围,调节立柱1的左右位置,待确定实际位置后,在框体21上开设对应连接孔的安装孔,随后,螺钉5依次穿过连接孔和安装孔而实现竖框2和立柱1的安装。

31.在本实用新型的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本实用新型的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本实用新型所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

32.本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本实用新型,而并非用作为对本实用新型的限定,在不脱离本实用新型的原理前提下,可以对本实用新型进行多种改型或改进,这些均被视为本实用新型的保护范围之内。