1.本技术涉及厨房设备技术领域,具体涉及一种炊具及其制造方法。

背景技术:

2.随着人们生活水平的提高,对于烹饪食物的器具提出了更高的要求。

3.现有不粘产品通常在金属基材表面喷涂氟树脂涂料起到不粘作用,但是目前氟树脂不粘产品存在寿命短的问题,主要体现在如下方面:

4.1、易被划伤:由于氟树脂为高分子材料,其硬度较低,当翻炒硬质食物(如贝壳等)时表面易被划伤,导致氟树脂产品使用寿命较短。

5.2、不耐高温:氟树脂为高分子树脂,而烹饪为高温环境,氟树脂长时间高温条件下易变性导致不粘性失效。

6.3、使用体验不佳:氟树脂不粘涂料用于煎汤锅使用体验尚可,但是用于炒锅时,必须使用不粘锅适配铲,适配铲为硅胶等材质组成,不适用于我国的烹饪条件如爆炒、翻炒,使用体验较差。

7.因此,如何提高炊具的不粘效果和耐划伤性,是本领域亟需解决的问题。

技术实现要素:

8.因此,本技术的目的在于提供一种炊具,以解决现有技术中的炊具不粘性能和耐划伤性有待提升的问题。

9.根据本技术的第一方面,提供一种炊具,包括炊具本体,所述炊具本体的内表面上形成有多个凸棱结构,在每个凸棱结构的表面上设有多个凹凸结构;每个凹凸结构包括:形成在所述凸棱结构表面上的凸起以及形成在所述凸起表面上的多个凸包,其中,所述凹凸结构采用不粘材料的造粒粉喷涂形成。

10.在实施例中,凸棱结构为形成在所述炊具本体具有螺旋纹结构的内表面或同心圆形凸棱结构,每个凸棱结构的截面曲率为1/50mm-1

~1/10mm-1

,高度为0.05mm-0.3mm,宽度为0.1mm-0.5mm。

11.在实施例中,相邻两个凸棱结构之间的连接处为平面或者弧面,相邻两个凸棱结构之间的峰间距为0.1mm-0.6mm。

12.在实施例中,每个凸包的高度大于等于1um,宽度为小于等于2um,相邻凸包的间距小于等于2um。

13.在实施例中,所述不粘材料的造粒粉具有颗粒形式,每个不粘颗粒包括第一颗粒和附着在所述第一颗粒表面的第二颗粒,所述第一颗粒为金属材料或非金属孔隙材料,所述第二颗粒为非金属孔隙材料。

14.在实施例中,所述金属材料包括钛、钛合金、铁、不锈钢、低碳钢、高碳钢、铸铁、铜、铜合金、铝、铝合金、镍和镍合金中的至少一种。

15.在实施例中,所述非金属孔隙材料包括氧化钛、氮化钛、碳化钛、四氧化三铁、氧化

铁、氧化亚铁、氧化铝、氧化铬和氧化镍中的至少一种。

16.在实施例中,所述第二颗粒经由粘结剂附着在所述第一颗粒的表面上,所述粘结剂包括纤维素类粘结剂和醇类粘结剂中的至少一种。

17.在实施例中,凸棱结构、凸起、凸包为依次减小的结构,所述凸包为所述不粘材料造粒粉表面上的第二颗粒。

18.在实施例中,在所述不粘材料的颗粒中,基于一个颗粒的总重量,金属材料的重量占颗粒的总重量的0~30%,粘结剂占颗粒的总重量的1~2%,非金属孔隙材料补足100%。

19.根据本技术的第二方面,提供一种炊具的制造方法,所述制造方法包括:提供炊具本体,在所述炊具本体的内表面上形成凸棱结构;提供不粘材料,对所述不粘材料进行造粒,形成不粘材料的造粒粉;采用不粘材料的造粒粉进行喷涂以在所述凸棱结构的表面上形成多个凹凸结构。

附图说明

20.通过下面结合附图对实施例进行的描述,本技术的上述以及其他目的和特点将会变得更加清楚,在附图中:

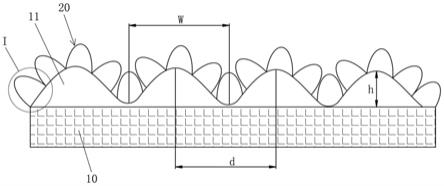

21.图1是根据本技术实施例的炊具的截面示意图;

22.图2是根据本技术一个实施例的凸棱结构的俯视示意图;

23.图3是根据本技术又一实施例的凸棱结构的俯视示意图;

24.图4是根据本技术图1中i处的放大示意图;

25.图5是根据本技术实施例的一种不粘材料的造粒粉中一个颗粒的示意图;

26.图6是根据本技术实施例的炊具的制备方法的流程图。

具体实施方式

27.将在下文中更充分地描述本技术的构思。

28.本技术将不粘材料粉末形成造粒粉,然后喷涂在具有凸棱结构的炊具本体的内表面上,从而得到炊具,由此制得的炊具具有较好的不粘性能和较长的不粘寿命。

29.在现有技术中,表面能较低的材料可以作为不粘材料,例如,氧化钛、氮化钛、碳化钛、四氧化三铁、氧化铁、氧化亚铁、氧化铝、氧化铬和氧化镍等非金属孔隙材料,因此,可以通过在需要实现不粘性能的炊具中添加非金属孔隙材料,从而实现具有良好不粘性能的炊具。

30.发明人经研究发现,采用非金属孔隙材料形成不粘材料的造粒粉或者在金属材料的表面上附着非金属孔隙材料而形成不粘材料的造粒粉,通过将不粘材料的造粒粉喷涂在具有凸棱结构的炊具表面上,能够实现较好的不粘性能和较长的不粘寿命。

31.下面将结合示例性实施例,对本技术的发明构思进行详细的描述。

32.根据本技术的第一方面实施例,如图1至图4所示,提供了一种炊具,所述炊具包括炊具本体10以及形成在炊具本体10的内表面上的多个凸棱结构11。其中,在每个凸棱结构11的表面上设有多个凹凸结构20,每个凹凸结构20包括形成在凸棱结构11的表面上的凸起21以及形成在凸起21的表面上的多个凸包22。其中,在炊具本体10的内表面上喷涂不粘材料的造粒粉来形成凹凸结构20作为不粘涂层。

33.如图2和图3所示,凸棱结构11为形成在炊具本体10的内表面上的凹凸不平的凸起结构,具体的,可以具有螺旋纹结构,或者具有同心圆形凸棱结构,还可以为炊具本体10经过粗化后的凹凸不平的表面结构。凸棱结构11能够为炊具本体10和凹凸结构20提供更好的结合力。

34.本技术实施例的炊具,通过在炊具本体10的表面设置凸棱结构11,将不粘材料的造粒粉喷涂在凸棱结构11上,借助造粒粉的结构在凸棱结构11的表面上形成凸起21外层具有多个凸包22的凹凸结构20,在相邻凸包22的间隙中可以储油,以实现具有不粘效果的炊具。

35.在具体应用中,发现并非所有的凸棱结构11均能在很大程度上提升不粘性能,为此,在实施例中每个凸棱结构11的截面曲率为1/50mm-1

~1/10mm-1

。具体地,如图1所示,每个凸棱结构11的高度h为0.05mm-0.3mm,宽度w为0.1mm-0.5mm。优选的,每个凸棱结构11的截面曲率为1/30mm-1

,高度h为0.2mm,宽度w为0.3mm。

36.在实施例中,相邻两个凸棱结构11之间的连接处为平面或者弧面,如图1所示,相邻两个凸棱结构11之间的连接处为弧面,相邻两个凸棱结构11之间的峰间距d为0.1mm-0.6mm。优选的,峰间距d可以为0.2mm-0.3mm、0.3mm-0.4mm或者0.2mm-0.6mm。这里的峰间距d为相邻两个凸棱结构11的最高点之间的距离。

37.如图1和图4所示,凸棱结构11、凸起21、凸包22为依次减小的结构,每个凸包22的高度大于等于1um,宽度为小于等于2um。相邻凸包的峰间距小于等于2um,这样可以保证一定的不粘性,在相邻的凸包22之间的波谷位置处的不粘涂层不容易被锅铲破坏,以保证不粘寿命。这里的峰间距为相邻两个凸包22的最高点之间的距离。通过设置以上结构,一方面可以将食物顶起,减少食物和炊具本体10表面的接触面积,形成“类荷叶”结构的物理不粘结构,另一方面可以最大限量地储油,将食用油包裹在相邻凸包22之间的孔隙中,进一步提升锅体表面的不粘性能。

38.可以采用现有技术中的常规的不粘材料结合到具有凸棱结构11的炊具本体10上,但形成的炊具的不粘涂层的结合强度不够或者较软,在使用时容易脱落,不能达到较长的不粘寿命,因此,发明人发现可以通过对不粘材料进行造粒,能够获得较好的不粘性能和耐划伤性能以达到较长的不粘寿命。

39.在实施例中,不粘材料的造粒粉具有颗粒形式,以利于在凸棱结构11的表面上形成凹凸结构20。如图5所示,每个不粘颗粒30可以包括第一颗粒31和附着在第一颗粒31表面的第二颗粒32。第一颗粒31可以为金属材料或非金属孔隙材料,第二颗粒32可以为非金属孔隙材料。

40.在实施例中,凹凸结构采用不粘材料的造粒粉通过喷涂形成。具体的,不粘材料的造粒粉具有颗粒形式,每个不粘颗粒由多个更小粒径的粉末组成,喷涂过程中每个不粘颗粒不会分散,以整体撞击并附着在炊具本体10的表面上,因此每个不粘颗粒会有一定形变但仍然是一个整体,每个不粘颗粒的结构形成为一个“类山包”凹凸结构,山包表面具有更小粒径的第二颗粒形成的凸包。

41.在最终形成的凹凸结构20中,具有金属材料可以提高与炊具本体10的结合力,凹凸结构20的硬度,且不会影响不粘性能。金属材料可以包括钛、钛合金、铁、不锈钢、低碳钢、高碳钢、铸铁、铜、铜合金、铝、铝合金、镍和镍合金中的至少一种。优选的,金属材料可以包

括低碳钢或者钛。

42.非金属孔隙材料具有低的表面能,能够提高不粘性能并可以包括氧化钛、氮化钛、碳化钛、四氧化三铁、氧化铁、氧化亚铁、氧化铝、氧化铬和氧化镍中的至少一种。优选的,非金属孔隙材料可以包括四氧化三铁或者氮化钛。此外,非金属孔隙材料自身还具有一定的孔隙率,利于储油。

43.在实施例中,可以将第二颗粒经由粘结剂附着在第一颗粒的表面上,粘结剂包括纤维素类粘结剂和醇类粘结剂中的至少一种。纤维素类粘结剂可以包括羟甲基纤维素类粘结剂、羟乙基纤维素类粘结剂和羟丙基纤维素类粘结剂中的至少一种。醇类粘结剂可以包括聚乙烯醇类粘结剂、聚丙烯醇类粘结剂和其它含六个碳原子以上的高级醇类粘结剂中的至少一种,然而,本技术不限于此,而是可以根据实际需要选择合适的粘结剂。

44.在不粘材料的颗粒中,基于颗粒的总重量,金属材料的重量占颗粒的总重量的0~30%,粘结剂占颗粒的总重量的1~2%,非金属孔隙材料补足100%。当金属材料的重量占颗粒总重量的0%时,表示可以通过至少一种非金属孔隙材料形成不粘材料的造粒粉。

45.在下文中,将结合实施例来详细描述本技术的炊具的制造方法。

46.根据本技术的第二方面实施例,如图6所示,还提供了一种炊具的制造方法,制造方法包括:步骤s101,提供炊具本体,在炊具本体的内表面上形成凸棱结构。步骤s102,提供不粘材料,对不粘材料进行造粒,形成不粘材料的造粒粉。步骤s103,采用不粘材料的造粒粉进行喷涂以在凸棱结构的表面上形成凹凸结构。

47.继续参照图1和图2,可以通过旋压、压制的方法在炊具本体10的表面上形成凸棱结构11。然后采用不粘粉末的造粒粉在凸棱结构11表面上形成外层具有多个凸包22的凹凸结构20,以达到储油的目的,进而获得具有不粘效果的炊具。这里的凸棱结构可以分布的较为均匀,以使炊具具有较好的外观和均匀的不粘性。

48.如图1所示,在凸棱结构11的波峰位置处,孔隙率对不粘效果贡献较小,因为此处处于炊具的表面上,即便是储油也会在清洗的时候被冲刷掉,在下次使用时,即便是倒入油也很难即刻发挥作用,而位于两个凸棱结构11之间的波谷位置处,油会比较稳定的储存于其中,且在使用中或者清洗时不容易被破坏,以达到较长不粘寿命。

49.根据本技术的炊具的制造方法,提供不粘材料可以包括分别准备不粘材料粉末,不粘材料粉末可以包括金属材料粉末和非金属孔隙材料粉末,也可以仅包括非金属孔隙材料粉末。

50.当不粘材料粉末包括金属材料粉末和非金属孔隙材料粉末时,为了避免两者相互掺杂,影响后续喷雾造粒的效果,可以分别对原材料进行球磨,得到各自具有一定粒径的金属材料粉末和非金属孔隙材料粉末,然后再进行混合。

51.在实施例中,金属材料粉末的粒径尺寸可以在10~50μm的范围内,非金属孔隙材料粉末的粒径尺寸可以在1~20μm的范围内。另外,当采用金属材料粉末和非金属孔隙材料粉末共同形成不粘材料的造粒粉时,金属材料粉末的粒径尺寸可以在10~50μm的范围内,非金属孔隙材料粉末的粒径尺寸可以在1~20μm的范围内,并且金属材料粉末的粒径至少为非金属孔隙材料粉末的2倍。

52.这里,上述材料的粒径尺寸可以是各个材料颗粒的最大长度,而非具体限定该材料具有球形或类球形的形状。例如但不限于,当材料具有椭圆形形状时,该材料的粒径尺寸

可以指其长轴的长度。

53.根据本技术的炊具的制造方法,对上述准备好的不粘材料粉末进行造粒可以包括将粘结剂制备成浆液。然后,将准备好的不粘材料粉末加入到上述浆液中,从而得到后续喷雾干燥所需的浆料。

54.具体的,将粘结剂制备成浆液可以包括将粘结剂、分散剂和消泡剂溶解到去离子水中制备成浆液,其中,粘结剂可以包括纤维素类粘结剂和醇类粘结剂中的至少一种,消泡剂可以为聚醚改性硅油或有机硅油,分散剂为可以柠檬酸或三乙基己基磷酸。根据本技术,选择分散剂和消泡剂作为助剂,能够使得不粘材料粉末均匀地分散在浆液中,当然,本技术还可以根据实际需要选择其他合适的助剂,本技术并不限制于此。

55.作为示例,浆液按重量百分比计可以包括1%-4%的粘结剂、0.5%-1%的分散剂、1%-2%的消泡剂以及余量的去离子水。分散剂和消泡剂在浆液中的重量比与粘结剂的重量比成正比,也就是说,粘结剂的含量越高,分散剂与消泡剂的含量越高,以能够使得不粘材料的粉末均匀地分散在浆液中。

56.在制备好浆液后,按照不粘材料粉末的重量占浆料总重量的20%-70%,将准备好的不粘材料粉末加入到浆液中。当不粘材料粉末的重量占比小于20%时,浆料中固体的重量占比较少,液体的重量占比相对较多,则会使得造粒时间变长,导致成本太高;当不粘材料粉末的重量占比大于70%时,浆料中固体的重量占比较多,液体的重量占比相对较少,导致后续的喷雾工序无法稳定进行,从而影响生产稳定性。

57.根据本技术的制备炊具的方法,在制浆完成后,对得到的浆料进行喷雾干燥。

58.具体的,可以将浆料输送到高速甩液圆盘上以形成液滴,然后利用热风将液滴吹进干燥塔内,液滴在下降过程中经过短暂的停留,最终形成金属材料或者非金属孔隙材料表面上具有非金属孔隙材料的造粒粉。

59.根据本技术的一些实施例,高速甩液圆盘的转速可以被控制在6000转/分钟-10000转/分钟的范围内,优选地,可以被控制在6000转/分钟-8000转/分钟的范围内,以形成金属材料粉末或者非金属孔隙材料粉末的表面上附着非金属孔隙材料粉末的造粒粉结构。

60.温度相对较低的热风可以降低粘结剂的损耗,使得所得不粘材料粉末的造粒粉中保留足够的粘结剂,在粘结剂损耗的过程中也可以同步形成对应的孔隙。根据本技术的一些实施例,热风的温度可以被控制在60℃-100℃的范围内,干燥塔的温度可以被控制在100℃-400℃,液滴在干燥塔内的短暂停留时间可以控制为5秒-15秒。

61.根据本技术的制备炊具的方法,将喷雾干燥后所得的不粘材料粉末的造粒粉进行烧结。

62.具体的,在喷雾干燥完成后,可以获得具有颗粒形式的不粘材料,然而这种不粘材料里面还含有一定的水分,因此需要对炊具进行烧结,这样可以去除不粘材料中的水分。根据本技术的一些实施例,可以根据原料的物性来制定烧结曲线(即,烧结步骤中的具体参数),作为示例,烧结的初始温度可以为25℃,升温速度可以为5-10℃/分钟,升温至200℃,然后保温3小时-10小时。根据本技术,由于不粘材料粉末的粒径较小,因此较慢的升温速度和较短的保温时间即可以达到所需要的效果,而且能够节省能源。

63.根据本技术得到的不粘材料粉末,将不粘材料粉末喷涂在炊具本体10的凸棱结构

11的表面上,以在其表面上形成具有凹凸结构20的不粘涂层,以获得不粘效果的炊具。

64.具体的,喷涂可以采用冷喷涂或者热喷涂,其中,热喷涂的参数为:电流:250~600a;电压:30~120v;主气(氩气)流量:1000~5000l/h;氢气流量:20~300l/h;送粉气气压:200~800l/h;送粉量:20~200g/min;喷涂(枪嘴离工件距离)距离:8~40cm;喷涂角度:30~80

°

;工件温度:10~150℃。

65.冷喷涂的参数为:温度:300~800℃;主气压力:1.5~5mpa。

66.下面将以锅具为例,结合实施例对本技术进行详细说明,但是本技术的保护范围不局限于实施例。

67.实施例1

68.通过下面的方法来制备根据实施例1的锅具。

69.步骤s10,提供炊具本体并且在炊具本体的表面上形成曲率为1/30mm-1

,高度为0.2mm,宽度为0.4mm的凸棱结构。

70.步骤s20:提供不粘材料粉末。准备平均粒径为5μm的氮化钛粉末作为非金属孔隙材料、平均粒径为30μm的低碳钢粉末作为金属材料,将氮化钛粉末和低碳钢粉末按照8:2的重量比进行混合。

71.步骤s30:制备包括不粘材料粉末的浆料。

72.准备浆液:选择羟甲基纤维素作为粘结剂,浆液按重量百分比计可以包括3%的羟甲基纤维素、0.8%的三乙基己基磷酸、1.5%的有机硅油以及余量的去离子水。

73.制备浆料:按照不粘材料粉末的总重量为浆料总重量的45%,将准备好的不粘材料粉末加入到准备好的浆液中,从而制备得到浆料。

74.步骤s40:对浆料进行喷雾干燥。

75.将浆料输送到7000转/min的高速甩液圆盘上,然后使得浆料被甩液圆盘甩出形成液滴,接着,液滴被80℃的热风吹进300℃的干燥塔内,下降过程中,经过短暂的停留后落下,从而得到含有一定水分的不粘材料粉末。

76.步骤s50:对形成的不粘材料粉末进行烧结,以去除其中所含的水分,烧结的参数为:烧结的初始温度可以为25℃,升温速度可以为8℃/分钟,升温至200℃,然后保温7小时,从而得到不粘材料粉末的造粒粉。经xrd衍射分析,在不粘材料粉末的造粒粉颗粒中,基于颗粒的总重量,低碳钢粉末的重量占颗粒的总重量的19.7%,羟甲基纤维素的重量占颗粒的总重量的1.4%,氮化钛粉末的重量占颗粒的总重量的78.9%,并且为低碳钢粉末表面经由粘结剂附着有氮化钛粉末的不粘材料的造粒粉。

77.步骤s60,采用不粘材料的造粒粉在凸棱结构11的表面上进行热喷涂,其中喷涂参数为:电流:500a;电压:80v;主气流量(氩气):1500l/h;氢气流量:100l/h;送粉气气压:500l/h;送粉量:100g/min;喷涂(枪嘴离工件距离)距离:30cm;喷涂角度:50

°

;工件温度:90℃,从而得到实施例1的锅具。

78.实施例2

79.除了将低碳钢粉末替换为钛粉末之外,采用与实施例1的方法相同的方法制造根据实施例2的锅具。其中,得到的不粘粉末的造粒粉为钛粉末表层附着氮化钛粉末的结构,经xrd衍射分析,在不粘材料粉末的造粒粉颗粒中,基于颗粒的总重量,钛粉末的重量占所述颗粒的总重量的19.6%,所述羟甲基纤维素的重量占所述颗粒的总重量的1.4%,氮化钛

粉末的重量占所述颗粒的总重量的79%。

80.实施例3

81.除了将氮化钛粉末替换为四氧化三铁粉末之外,采用与实施例1的方法相同的方法制造根据实施例3的锅具。其中,得到的不粘粉末的造粒粉为低碳钢粉末表层附着四氧化三铁粉末的结构,经xrd衍射分析,在不粘材料粉末的造粒粉颗粒中,基于颗粒的总重量,低碳钢粉末的重量占所述颗粒的总重量的19.8%,羟甲基纤维素的重量占所述颗粒的总重量的1.4%,四氧化三铁粉末的重量占所述颗粒的总重量的78.8%。

82.实施例4

83.除了去掉金属粉末并仅采用氮化钛粉末之外,采用与实施例1的方法相同的方法制造根据实施例4的锅具。其中,得到的不粘粉末的造粒粉为氮化钛粉末的造粒粉结构,经xrd衍射分析,在不粘材料粉末的造粒粉颗粒中,基于颗粒的总重量,羟甲基纤维素的重量占所述颗粒总重量的1.4%,氮化钛粉末的重量占所述颗粒的总重量的98.6%。

84.对比例1

85.除了步骤s10中的炊具本体表面不形成凸棱结构之外,采用与实施例1的方法相同的方法制造根据对比例1的锅具。其中,得到的不粘粉末的造粒粉为低碳钢粉末表层附着氮化钛粉末的结构,经xrd衍射分析,在不粘材料粉末的造粒粉颗粒中,基于颗粒的总重量,低碳钢粉末的重量占所述颗粒的总重量的19.7%,羟甲基纤维素占所述颗粒总重量的1.4%,氮化钛粉末的重量占所述颗粒的总重量的78.9%。

86.对比例2

87.除了不对氮化钛粉末和低碳钢粉末进行造粒之外(即不包括步骤s30至s50),采用与实施例1的方法相同的方法制造根据对比例2的锅具。

88.对比例3

89.市售的氟树脂涂料的锅具。

90.表1(与实施例1不同之处具体见表1)

[0091][0092]

性能指标测试

[0093]

实施例1-4和对比例1-2的锅具进行性能测试,测试结果参见表2,具体性能测试方法如下:

[0094]

(1)硬度测试:测试涂层的硬度,涂层硬度越高,抗划伤性越好。

[0095]

(2)不粘测试方法:gb/t32095.2-2015中煎蛋不粘性试验方法,该方法为初始不粘性测试,分为ⅰ、ⅱ、ⅲ级,级别越低不粘性越高。

[0096]

表2:本技术实施例与对比例的测试结果示意表

[0097][0098][0099]

结合以上,由表2可知:实施例1-4的炊具具有良好的不粘性能和耐划伤性,因此能够具有较长的使用寿命。

[0100]

虽然上面已经详细描述了本技术的实施例,但本领域技术人员在不脱离本技术的精神和范围内,可对本技术的实施例做出各种修改和变型。但是应当理解,在本领域技术人员看来,这些修改和变型仍将落入权利要求所限定的本技术的实施例的精神和范围内。