1.本实用新型涉及一种燃烧器以及炊具。

背景技术:

2.现有技术中,分体式燃烧器一般包括底座和内环火盖、外环火盖,并由底座和内环火盖围设形成内环混气室,底座和外环火盖围设形成外环混气室。如图1所示,底座10’通常沿外环送气路径依次包括外环进气口11’、外环传气通道12’和环形的混气腔13’。但是,由于外环传气通道是一个通道结构,因此,在制作时不能采用压铸工艺成形,而只能采用浇筑工艺成形。浇筑工艺需要通过人工制作砂芯,造成制造成本高,形成的成品较为粗糙,而且成品的质量不稳定,容易出现砂眼等而影响燃烧器性能。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术不能采用压铸工艺制作而造成制造成本高、成品的质量不稳定的缺陷,提供一种燃烧器以及炊具。

4.本实用新型是通过下述技术方案来解决上述技术问题:

5.一种燃烧器,所述燃烧器包括底座、以及位于所述底座下方的基座,其特点在于,

6.所述底座内设有外环混气腔,所述外环混气腔包括具有顶部敞口的由上至下凹进的第一混气腔、以及位于所述第一混气腔的下方的具有底部敞口的由下至上凹进的第二混气腔,所述第一混气腔为环状,所述第二混气腔沿所述第一混气腔的径向延伸,且相对的两端均与所述第一混气腔直接连通,所述第二混气腔的底部敞口为外环进气口,且部分及另一部分的所述第一混气腔分别位于所述外环进气口沿所述第一混气腔的径向延伸的相对的两端的正上方;

7.所述基座的上端设有第一出气口,所述第一出气口对应于所述外环进气口设置,且所述第一出气口与所述外环进气口的形状和尺寸相匹配。

8.在本技术方案中,采用上述结构设置,使底座为上下对冲结构,不再需要设置外环传气通道结构,从而能够采用压铸工艺形成底座,降低了制造成本,提高了成品的质量;并且,由于减少了气体在外环传气通道传输过程中的动力损失,还具有提高燃烧器的性能的有益效果。相较于现有技术中,传气路径需要经过外环传气通道,而导致传气路径的截面积的减少,而造成传气的节流;在本技术方案中,由于不再设置外环传气通道,外环进气口直接连通外环混气腔,从而能够避免造成传气的节流,并且增加二次空气流动范围的有益技术效果。更进一步,通过设置部分及另一部分的所述第一混气腔分别位于所述外环进气口沿所述第一混气腔的径向延伸的相对的两端的正上方,以沿径向扩大外环进气口的尺寸,同样,由于第一出气口对应于外环进气口设置,且与外环进气口的形状和尺寸相匹配,因此也沿径向扩大了第一出气口的尺寸,为外环混气腔提供充沛的进气,从而达到提高外环火盖上各个火孔流速的均匀性。

9.可选地,所述底座内还设有内环混气腔,所述内环混气腔的底部设有内环进气口,

所述内环进气口内置于所述外环进气口中;

10.所述基座上设有第二出气口,所述第二出气口内置于所述第一出气口中,且与所述内环进气口对应设置;所述第二出气口与所述内环进气口的形状和尺寸相匹配。

11.在本技术方案中,采用上述结构设置,提供内环混气腔以及内环进气口的设置方式,使底座的结构更为紧凑;并且,将基座上与内环进气口对应的第二出气口设置于第一出气口中,同样也使基座的结构更为紧凑。

12.可选地,所述外环进气口的中心轴线与所述内环进气口的中心轴线重合;

13.所述第一出气口的中心轴线与所述第二出气口的中心轴线重合。

14.在本技术方案中,采用上述结构设置,使位于内环进气口两侧的外环进气保持对等,从而使外环混气腔的进气更为均布,有利于实现外环火盖上各个火孔流速的均匀性。

15.可选地,所述内环进气口的外壁距离所述外环进气口的内壁具有间距;

16.所述第二出气口的外壁距离所述第一出气口的内壁具有间距。

17.在本技术方案中,采用上述结构设置,外环气体可以从外环进气口的内壁与内环进气口的外壁之间流动,从而实现外环气体流入外环混气腔的均匀性。

18.可选地,所述燃烧器还包括第一引射管和第二引射管,所述基座还包括第一进气口和第二进气口,所述第一进气口的一端与所述第一出气口连通,另一端与所述第一引射管连通;所述第二进气口的一端与所述第二出气口连通,另一端与所述第二引射管连通;

19.所述第一引射管的轴线与所述第二引射管的轴线平行设置。

20.在本技术方案中,采用上述结构设置,使第一引射管与第二引射管紧凑地设置在一起,以减少燃烧器整体空间的占用。

21.可选地,所述底座的内环进气口的内壁卡套于位于所述基座的第二出气口的外周缘。

22.在本技术方案中,采用上述结构设置,以实现底座的内环进气口与基座的第二出气口之间的密封,避免漏火现象的产生。

23.可选地,所述燃烧器还包括盛液盘,所述基座通过固定件安装于所述盛液盘的下方;所述底座位于所述盛液盘的上方,且与所述基座连接。

24.可选地,所述固定件位于所述第一混气腔的下方。

25.在本技术方案中,通过将固定件设置在述第一混气腔的下方,以实现通过第一混气腔遮挡住固定件,以将固定件隐藏,减少油污在固定件上的附着机会;同时,提高了燃烧器的美观性。

26.可选地,所述底座的外环进气口的外周缘设有密封台阶,所述密封台阶卡套于所述基座的上端。

27.在本技术方案中,通过设置密封台阶,以实现底座与位于其下方的基座之间的密封,避免漏火现象的产生。

28.可选地,所述基座的上端的外周缘的形状为椭圆形或长圆形。

29.在本技术方案中,采用上述结构设置,使基座的上端的外周缘没有难以清洁的死角,从而达到方便清洁的有益技术效果。

30.可选地,所述底座一体压铸成型。

31.在本技术方案中,底座通过一体压铸成型,能够达到降低制造成本,提高成品的质

量的有益技术效果。

32.一种炊具,其特点在于,所述炊具包括如上所述的燃烧器。

33.本实用新型的燃烧器以及炊具,通过设置底座为上下对冲结构,不再需要设置外环传气通道结构,从而能够采用压铸工艺形成底座,降低了制造成本,提高了成品的质量;并且,由于减少了气体在外环传气通道传输过程中的动力损失,还具有提高燃烧器的性能的有益效果。相较于现有技术中,传气路径需要经过外环传气通道,而导致传气路径的截面积的减少,而造成传气的节流;在本技术方案中,由于不再设置外环传气通道,外环进气口直接连通外环混气腔,从而能够避免造成传气的节流,并且增加二次空气流动范围的有益技术效果。更进一步,通过设置部分及另一部分的所述第一混气腔分别位于所述外环进气口沿所述第一混气腔的径向延伸的相对的两端的正上方,以沿径向扩大外环进气口的尺寸,同样,由于第一出气口与外环进气口的形状和尺寸相匹配,也沿径向扩大了第一出气口的尺寸,为外环混气腔提供充沛的进气,从而达到提高外环火盖上各个火孔流速的均匀性。

附图说明

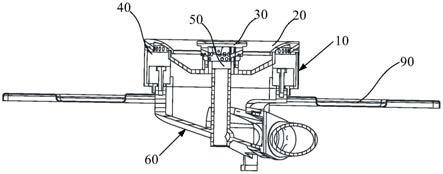

34.图1为现有技术中的底座的立体剖视结构示意图。

35.图2为本实用新型一实施例的燃烧器的立体结构示意图。

36.图3为本实用新型一实施例的燃烧器的剖视结构示意图。

37.图4为本实用新型一实施例的底座的立体结构示意图。

38.图5为本实用新型一实施例的另一角度的底座的立体结构示意图。

39.图6为本实用新型一实施例的底座的俯视结构示意图。

40.图7为图6中沿a-a方向的剖视结构示意图。

41.图8为本实用新型一实施例的底座的仰视结构示意图。

42.图9为本实用新型一实施例的基座的立体结构示意图。

43.图10为本实用新型一实施例的基座的俯视结构示意图。

44.图11为图10中沿b-b方向的剖视结构示意图。

45.图12为本实用新型一实施例的基座的侧视结构示意图。

46.图13为本实用新型一实施例的基座、第一引射管和第二引射管的立体结构示意图。

47.图14为本实用新型一实施例的基座、第一引射管和第二引射管的俯视结构示意图。

48.图15为本实用新型一实施例的燃烧器的部分立体结构示意图。

具体实施方式

49.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

50.如图2至图15所示,本实施例提供一种燃烧器1,燃烧器1包括基座60、位于基座60上方的底座10、以及覆盖在底座10上的外环火盖20和内环火盖30。

51.底座10与外环火盖20围合形成外环混气室40,外环混气室40包括设置于底座10内的外环混气腔11。底座10与内环火盖30围合形成内环混气室50,内环混气室50包括设置于底座10内的内环混气腔12。

52.具体地,外环混气腔11包括具有顶部敞口1111的由上至下凹进的第一混气腔111、以及位于第一混气腔111的下方的具有底部敞口1121的由下至上凹进的第二混气腔112,第一混气腔111为环状,第二混气腔112沿第一混气腔111的径向i延伸,且相对的两端均与第一混气腔111直接连通,第二混气腔112的底部敞口1121为外环进气口13,且部分及另一部分的第一混气腔111分别位于外环进气口13沿第一混气腔111的径向i延伸的相对的两端的正上方;基座的上端61设有第一出气口62,第一出气口62对应于外环进气口13设置,且与外环进气口13的形状和尺寸相匹配。

53.这样,使底座10为上下对冲结构,不再需要设置外环传气通道结构,从而能够采用压铸工艺形成底座10,降低了制造成本,提高了成品的质量;并且,由于减少了气体在外环传气通道传输过程中的动力损失,还具有提高燃烧器1的性能的有益效果。相较于现有技术中,传气路径需要经过外环传气通道,而导致传气路径的截面积的减少,而造成传气的节流;在本技术方案中,由于不再设置外环传气通道,外环进气口13直接连通外环混气腔11,从而能够避免造成传气的节流,并且增加二次空气流动范围的有益技术效果。更进一步,通过设置部分及另一部分的第一混气腔111分别位于外环进气口13沿第一混气腔111的径向i延伸的相对的两端的正上方,以沿径向i扩大外环进气口13的尺寸,同样,由于第一出气口62对应于外环进气口13的设置,且与外环进气口13的形状和尺寸相匹配,也沿径向i扩大了第一出气口62的尺寸,为外环混气腔11提供充沛的进气,从而达到提高外环火盖20上各个火孔流速的均匀性。

54.底座10包括:内环壁151和外环壁152、顶壁16、底壁17以及相对设置的第一侧壁181和第二侧壁182,内环壁151和外环壁152呈环形并且同心间隔设置。

55.第一侧壁181和第二侧壁182均沿第一混气腔111的径向i设置,第一侧壁181和第一侧壁181的两端均分别连接于外环壁152的不同位置。

56.顶壁16沿第一混气腔111的径向i设置,且顶壁16的两端分别连接于内环壁151的不同位置,顶壁16位于第一侧壁181和第二侧壁182的上方,顶壁16相对的两侧分别与第一侧壁181和第二侧壁182连接。

57.底壁17包括第一部分171和第二部分172,第一部分171位于第一侧壁181和第二侧壁182的上方,第二部分172位于第一侧壁181与第二侧壁182的下方;第一部分171连接于内环壁151和外环壁152之间;第二部分172沿第一混气腔111的径向i设置,第二部分172的两端分别与外环壁152连接,且第二部分172的相对的两侧分别与第一侧壁181和第二侧壁182连接,外环进气口13开设于第二部分172。

58.其中,内环壁151、外环壁152、底壁17的第一部分171围合形成第一混气腔111。顶壁16、第一侧壁181、第二侧壁182和底壁17的第二部分172围合形成第二混气腔112。

59.顶壁16靠近内环壁151的一端沿第一混气腔111的径向i逐渐向上延伸以形成一倾斜壁161。这样,通过设置倾斜壁161,扩大了进入第一混气腔111的进气路径的最小截面f的面积,有助于燃烧器1的性能提升;并且倾斜壁161可以充当内环聚能圈使用。

60.在本实施例中,倾斜壁161的数量为两个,即顶壁16包括靠近内环壁151设置的第一倾斜壁1611和第二倾斜壁1612、以及连接于第一倾斜壁1611和第二倾斜壁1612之间的连接部162,连接部162沿水平方向设置。这样,使第二混气腔112与第一混气腔111连通的两端均具有倾斜壁161,扩大了进入第一混气腔111的进气路径的最小截面f的面积,有助于燃烧

器1的性能提升。

61.较佳地,第一倾斜壁1611和第二倾斜壁1612对称设置,以使第二混气腔112与第一混气腔111连通的两端的进气更为均匀。

62.较佳地,倾斜壁161所在的平面与水平面的夹角为45度-60度。即,第一倾斜壁1611所在的平面与水平面的第一夹角α为45度-60度,以及第二倾斜壁1612所在的平面与水平面的第二夹角β亦为45度-60度。这样,通过进一步限定倾斜壁161所在的平面与水平面的夹角的度数范围,以最大化进入第一混气腔111的进气路径的最小截面的面积。第一夹角α与第二夹角β相等,或者不相同,可以根据设计需要进行调整。

63.但不限于此,在其他实施例中,也可以仅设置第一倾斜壁1611或者仅设置第二倾斜壁1612。

64.内环混气腔12的内环进气口14内置于外环进气口13中。这样,通过提供内环混气腔12以及内环进气口14的设置方式,使底座10的结构更为紧凑。具体地,内环进气口14开设于顶壁16上,且内环混气腔12位于与顶壁16的上方。

65.基座60上设有第二出气口63,第二出气口63内置于第一出气口62中,且与内环进气口14对应设置;第二出气口63与内环进气口14的形状和尺寸相匹配。这样,提供内环混气腔12以及内环进气口14的设置方式,使底座10的结构更为紧凑;并且,将基座60上与内环进气口14对应的第二出气口63设置于第一出气口62中,同样也使基座60的结构更为紧凑。

66.优选地,外环进气口13的中心轴线o与内环进气口14的中心轴线p重合;第一出气口62的中心轴线q与第二出气口63的中心轴线r重合。这样,使位于内环进气口14两侧的外环进气保持对等,从而使外环混气腔11的进气更为均布,有利于实现外环火盖20上各个火孔流速的均匀性。

67.较佳地,内环进气口14的外壁距离外环进气口13的内壁具有间距d1;第二出气口63的外壁距离第一出气口62的内壁具有间距d2。这样,外环气体可以从外环进气口13的内壁与内环进气口14的外壁之间流动,从而实现外环气体流入外环混气腔11的均匀性。

68.在本实施例中,燃烧器1还包括第一引射管81和第二引射管82,基座60还包括第一进气口64和第二进气口65,第一进气口64的一端与第一出气口62连通,另一端与第一引射管81连通;第二进气口65的一端与第二出气口63连通,另一端与第二引射管82连通;第一引射管81的轴线s与第二引射管82的轴线t平行设置。这样,使第一引射管81与第二引射管82紧凑地设置在一起,以减少燃烧器1整体空间的占用。

69.较佳地,第一引射管81的轴线与基座60的第一出气口62的延伸方向形成有夹角γ;夹角γ为30度~60度,优选地,夹角γ为45度。需要说明的是,由于基座60的第一出气口62对应于底座10的外环进气口13设置,且与外环进气口13的形状和尺寸相匹配,因此,外环进气口13的延伸方向(沿第一混气腔111的径向i)即为第一出气口62的延伸方向。

70.燃烧器1还包括盛液盘90,基座60通过固定件(图中未标示)安装于盛液盘90的下方;底座10位于盛液盘90的上方,且与基座60连接。盛液盘90可以作为灶具的面板的局部,也可以是安装在灶具的面板上。盛液盘90开设有供基座60置入的开孔。基座60上开设有第一安装孔66,盛液盘90上开设有第二安装孔91,固定件依次穿设于第一安装孔66和第二安装孔91,以将基座60和盛液盘90固定在一起。

71.优选地,固定件位于第一混气腔111的下方。这样,通过将固定件设置在述第一混

气腔111的下方,以实现通过第一混气腔111遮挡住固定件,以将固定件隐藏,减少油污在固定件上的附着机会;同时,提高了燃烧器1的美观性。

72.第一安装孔66和第二安装孔91与固定件的位置对应,因此均位于第一混气腔111的下方。如图15所示,将燃烧器1的底座10、外环火盖20和内环火盖30移去,为了更好地展示盛液盘90的第二安装孔91的具体位置。

73.在本实施例中,底座10的外环进气口13的外周缘设有密封台阶19,即,密封台阶19设于底壁17的第二部分172的下表面,密封台阶19卡套于基座的上端61。这样,通过设置密封台阶19,密封台阶19卡套于位于底座10下方的基座的上端61的外周缘,以实现底座10的外环进气口13与位于其下方基座60上的第一出气口62之间的密封,避免漏火现象的产生。内环进气口14内壁卡套于位于底座10下方的基座的上端61的第二出气口63的外周缘,以实现底座10的内环进气口14与基座60的第二出气口63之间的密封,避免漏火现象的产生。

74.优选地,基座的上端61的外周缘的形状为椭圆形或长圆形。这样,使基座的上端61的外周缘没有难以清洁的死角,从而达到方便清洁的有益技术效果。

75.本实施例中的底座10一体压铸成型。这样,底座10通过一体压铸成型,能够达到降低制造成本,提高成品的质量的有益技术效果。

76.本实施例还提供一种炊具,炊具包括如上的燃烧器1。

77.本实施例的燃烧器1以及炊具,通过设置底座10为上下对冲结构,不再需要设置外环传气通道结构,从而能够采用压铸工艺形成底座10,降低了制造成本,提高了成品的质量;并且,由于减少了气体在外环传气通道传输过程中的动力损失,还具有提高燃烧器1的性能的有益效果。相较于现有技术中,传气路径需要经过外环传气通道,而导致传气路径的截面积的减少,而造成传气的节流;在本技术方案中,由于不再设置外环传气通道,外环进气口13直接连通外环混气腔11,从而能够避免造成传气的节流,并且增加二次空气流动范围的有益技术效果。更进一步,通过设置部分及另一部分的第一混气腔111分别位于外环进气口13沿第一混气腔111的径向i延伸的相对的两端的正上方,以沿径向i扩大外环进气口13的尺寸,同样,由于第一出气口62与外环进气口13的形状和尺寸相匹配,也沿径向i扩大了第一出气口62的尺寸,为外环混气腔11提供充沛的进气,从而达到提高外环火盖20上各个火孔流速的均匀性。

78.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。