1.本发明属于石墨烯技术领域,特涉及一种全玻璃石墨烯电发热烧水壶及制作方法。

背景技术:

2.随着技术的发展,石墨烯应用领域逐渐增加,随着高温石墨烯浆料的出现,使石墨烯产品可以应用在加热领域,如烧水壶。

3.现有的烧水壶在底部直接设置石墨烯发热涂层,通电时石墨烯发热涂层带电,烧水壶底部有电流,不做任何绝缘处理,器皿的绝缘电气强度低,不利于使用人员的安全,同时当烧水壶底部破裂时,烧水壶内部水与石墨烯发热涂层直接接触,使烧水壶整体具有较高的电压,如接触,容易发生触电事故。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种全玻璃石墨烯电发热烧水壶及制作方法。本发明的高硼硅玻璃壶体、绝缘层、石墨烯发热涂层的热膨胀系数为同一数量级,从而使器皿的绝缘性能良好,产品质量稳定。

5.本发明的技术方案是:一种全玻璃石墨烯电发热烧水壶,包括高硼硅玻璃壶体、绝缘层、石墨烯发热涂层,高硼硅玻璃壶体底部外侧设置绝缘层,绝缘层外侧设置石墨烯发热涂层。

6.根据如上所述的一种全玻璃石墨烯电发热烧水壶,其特征在于:高硼硅玻璃壶体、绝缘层、石墨烯发热涂层的热膨胀系数为同一数量级。

7.根据如上所述的一种全玻璃石墨烯电发热烧水壶,其特征在于:绝缘层厚度范围在10um至40um之间。

8.根据如上所述的一种全玻璃石墨烯电发热烧水壶,其特征在于:还包括电极,电极通过导电胶固定连接在石墨烯发热涂层上。

9.根据如上所述的一种全玻璃石墨烯电发热烧水壶,其特征在于:还包括弹片、铝板和外壳,外壳将弹片、铝板以及高硼硅玻璃壶体封装在一起,弹片上部与电极接触,石墨烯发热涂层下部设置铝板,石墨烯发热涂层与铝板之间具有间隔。

10.根据如上所述的一种全玻璃石墨烯电发热烧水壶,其特征在于:铝板与地线连接。

11.根据如上所述的一种全玻璃石墨烯电发热烧水壶,其特征在于:还包括控制系统、电源控制器,控制系统实时采集等效电阻的大小,等效电阻为石墨烯发热涂层的等效电阻,控制系统通过采集识别等效电阻的变化判断高硼硅玻璃壶体是否发生异常,如发生异常,控制系统通过电源控制器断开石墨烯发热涂层的供电。

12.本发明还公开了一种全玻璃石墨烯电发热烧水壶的制作方法,其特征在于:包括以下步骤:步骤一:在高硼硅玻璃壶体外底部烧制绝缘层的步骤,将导热绝缘浆料覆盖在高硼硅

玻璃壶底部,然后将其放入在隧道炉中,在500℃至700℃的温度,加热时间20分钟至60分钟,将导热绝缘浆料烧结成为绝缘层,步骤二、烧结石墨烯发热涂层的步骤,具体过程为:将石墨烯发热浆料印在绝缘层上,将印好后的高硼硅玻璃壶通过隧道炉,在500℃至700℃的温度,加热时间20分钟至60分钟,将石墨烯发热浆料烧结成为石墨烯发热涂层。

13.根据如上所述的全玻璃石墨烯电发热烧水壶的制作方法,其特征在于:导热绝缘浆料按重量比100份组成构成为:50-70份高温粉,1-5份高温填充粉,1-5份助剂,5-15份导热填料,20-40份溶剂;其中高温粉为玻璃粉、亚钛粉、无水透明粉、硅酸盐、纳米轻硅粉、硅微粉中的一种或几种混合,颗粒≤10um;所述高温填充粉为纳米二氧化硅、纳米硫酸钡、石英粉、纳米二氧化钛、绝缘碳黑、硫酸钡、色素炭黑中的一种或几种混合,颗粒≤5um;所述助剂为水性分散剂、水性流平剂、水性润湿剂、水性消泡剂以及水性防沉剂等中的一种或几种混合;所述导热填料为氮化硼、氮化铝、氮化硅、碳化硅、氧化石墨烯中的一种或几种混合,颗粒≤2um;所述溶剂为1,4-丁二醇二缩水甘油醚、乙二醇二缩水甘油醚、丙二醇甲醚、丙二醇乙醚、丙二醇丁醚及其酯、石油醚、无水乙醇、醋酸乙酯、醋酸丁酯中的一种或几种混合。

14.根据如上所述的全玻璃石墨烯电发热烧水壶的制作方法,其特征在于:采用如上所述的全玻璃石墨烯电发热烧水壶的制作方法制造如上所述的全玻璃石墨烯电发热烧水壶。

15.本发明的有益效果是:一是产品的绝缘性能良好。二是绝缘层与高硼硅玻璃的热膨胀系数为同一数量级,产品质量稳定。三是全高硼硅玻璃壶体,使本发明的烧水壶具有耐高温、高强度的特点。四是石墨烯导电性能好,能耗利用率高。五是即使壶体底部破裂,一定时间内也不会发生漏电事故。

附图说明

16.图1为高硼硅玻璃壶体的示意图。

17.图2为高硼硅玻璃壶体底部为绝缘层的示意图。

18.图3为高硼硅玻璃壶体底部为绝缘层和石墨烯发热涂层的示意图。

19.图4为高硼硅玻璃壶体底部为绝缘层、石墨烯发热涂层、电极的示意图。

20.图5为高硼硅玻璃壶体与外壳连接后的示意图。

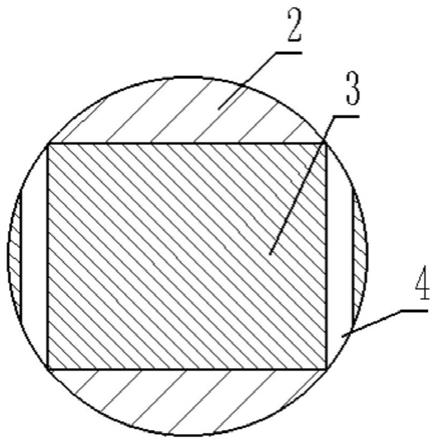

21.图6为高硼硅玻璃壶体底部、绝缘层、石墨烯发热涂层连接后的剖视图。

22.图7为弹片、铝板、电极结构关系示意图。

23.图8为铝板的示意图。

24.图9为电源控制原理图。

25.图10为本发明加热控制过程示意一。

26.图11为本发明加热控制过程示意二。

27.图12为本发明加热控制过程示意三。

28.附图标记说明:高硼硅玻璃壶体1、绝缘层2、石墨烯发热涂层3、电极4、外壳5、弹片6、铝板7、控制系统8、电源控制器9、等效电阻10。

具体实施方式

29.以下结合附图对本发明的技术方案作进一步说明。

30.如图1至图6所示,本发明的全玻璃石墨烯电发热烧水壶包括高硼硅玻璃壶体1、绝缘层2、石墨烯发热涂层3,高硼硅玻璃壶体1底部外侧设置绝缘层2,绝缘层2外侧设置石墨烯发热涂层3。本发明的全玻璃石墨烯电发热烧水壶指壶体与水接触部分为全玻璃。

31.本发明的绝缘层2厚度范围在10um至40um之间,如可以为15um、20um、30um。

32.如图4所示,本发明还可以包括电极4,电极4通过导电胶固定连接在石墨烯发热涂层3上。

33.如图7和图8所示,本发明还包括弹片6、铝板7和外壳5,外壳5将弹片6、铝板7以及高硼硅玻璃壶体1封装在一起,弹片6上部与电极4接触,石墨烯发热涂层3下部设置铝板7,石墨烯发热涂层3与铝板7之间具有一定的间隔距离,间隔距离可以为0.5cm至1.5cm,铝板7可以反射石墨烯发热涂层的热量,提高效率。作为本发明的进一步方案,外壳5为塑料外壳,铝板7与地线连接,由于玻璃壶体绝缘,全玻璃壶体难以实现有效接地,本发明铝板7与地线连接解决接地问题,使本发明器具更安全。

34.本发明的高硼硅玻璃壶体1、绝缘层2、石墨烯发热涂层3的热膨胀系数为同一数量级,在正常工作过程中,涂层不易脱落、变形等,使高硼硅玻璃壶不易破裂,确保长期稳定运行。

35.如图9所示,本发明还包括控制系统8、电源控制器9,控制系统8实时采集等效电阻10的大小,等效电阻10为石墨烯发热涂层3的等效电阻,在正常情况下石墨烯发热涂层3的等效电阻10变化很小,当高硼硅玻璃壶体1发生破裂后,由于石墨烯发热涂层3具有一定的韧性,其一般不会裂开,但电阻会显著变大,控制系统8通过采集识别等效电阻10的变化判断高硼硅玻璃壶体1是否发生异常,如发生异常,控制系统8通过电源控制器9断开石墨烯发热涂层3的供电,确保使用人员的安全。

36.本发明的控制系统8中的加热控制方法为:启动后,首先进入电热水壶预加热阶段,石墨烯发热涂层从初始功率w0逐步上升至预加热功率w1,当水温达到预设水温t1时,进入半功率加热阶段,图10表示达到预设水温t1时初始功率w0同步升至预加热功率w1,即初始功率w0沿着斜线上升至预加热功率w1,图11表示到达预加热功率w1后,水温还没有到达预设水温t1,则功率维持在预加热功率w1不在上升;图12表示水温到达预设水温t1,而功率还没有到达预加热功率w1后,则功率跳跃式进入预加热功率w1。进入半功率加热阶段,功率维持在w1不变,直到水温达到t2,进入全功率加热阶段后;在全功率加热阶段,石墨烯发热涂层的功率从预加热功率w1进入全功率w2,当水温温度到达t3时,再控制石墨烯发热涂层在全功率w2运行t时间。本发明的t3温度可以97℃至100℃,t时间可根据实际情况选择,或操作人员可以自行调节,t时间一般可以选择10秒至40秒之间,如选择20秒或30秒。沸腾后再加热一段时间,可以有效挥发自来水中残留的氯气。本发明中工作结束后,石墨烯发热涂层可以从全功率工作状态直接停止加热,因为石墨烯发热涂层散热是个缓慢的过程,不会对玻璃造成影响。本发明的方法克服了本领域人员认为在玻璃壶烧水最后一步需要降低平均功率的技术偏见,从现有自来水中存在较多氯气需要去除的思路出发,改变了控制思路。

37.本发明的绝缘层2、石墨烯发热涂层3具有韧性,当高硼硅玻璃壶体1发生裂纹时,绝缘层2和石墨烯发热涂层3由于具有一定的韧性不会断裂,绝缘层2可以有效阻止石墨烯

发热涂层3与高硼硅玻璃壶体1内部水接触,此时通过测量石墨烯发热涂层3电阻变化并通过控制系统即时切断电源,确保在极端情况下壶体内部水不会带电,使本发明的器具更加安全。

38.本发明的全玻璃石墨烯电发热烧水壶电路还可以包括水位检测和温度检测,通过实时检测高硼硅玻璃壶体1的水位、温度从而控制石墨烯发热涂层3电源的通断。

39.本发明还公开了一种全玻璃石墨烯电发热烧水壶的制作方法,包括以下步骤:步骤一:在高硼硅玻璃壶体外底部烧制绝缘层的步骤,采用高强度高硼硅玻璃以确保在不低于0.5焦耳的冲击锤撞击3次,高硼硅玻璃不破裂。采用丝网印刷的方式将导热绝缘浆料覆盖在高硼硅玻璃壶底部,然后将其放入在隧道炉中,在500℃至700℃的温度,加热时间20分钟至60分钟,将导热绝缘浆料烧结成为绝缘层,与玻璃一体绝缘层厚度在10um至40um之间,如可以为15um、20um、30um。本发明器具的绝缘电气强度可以经受频率为50hz或60hz,电压3000v,历时1min实验电压的冲击。

40.本发明绝缘层选用热膨胀系数为(3.3

±

0.1)*10-6

/k的绝缘材料,与高硼硅玻璃、石墨烯发热涂层的热膨胀系数为同一数量级。在正常工作过程中,绝缘层不易脱落、变形等,使高硼硅玻璃壶不易破裂,确保长期稳定运行。

41.本发明还公开了一种导热绝缘浆料,总计100份,其按重量比组成构成,50-70份高温粉,1-5份高温填充粉,1-5份助剂,5-15份导热填料,20-40份溶剂;所述高温粉为玻璃粉、亚钛粉、无水透明粉、硅酸盐、纳米轻硅粉、硅微粉中的一种或几种混合,颗粒≤10um;所述高温填充粉为纳米二氧化硅、纳米硫酸钡、石英粉、纳米二氧化钛、绝缘碳黑、硫酸钡、色素炭黑中的一种或几种混合,颗粒≤5um;所述助剂为水性分散剂、水性流平剂、水性润湿剂、水性消泡剂以及水性防沉剂等中的一种或几种混合;所述导热填料为氮化硼、氮化铝、氮化硅、碳化硅、氧化石墨烯中的一种或几种混合,颗粒≤2um;所述溶剂为1,4-丁二醇二缩水甘油醚、乙二醇二缩水甘油醚、丙二醇甲醚、丙二醇乙醚、丙二醇丁醚及其酯、石油醚、无水乙醇、醋酸乙酯、醋酸丁酯中的一种或几种混合。本发明的高温填充粉用做高温功能填料,应用于绝热绝燃类无机高温涂料或油墨,是一种高端环保新型无机材料。高温填充粉特点是:有较强的助熔作用,能够降低高温粉的膨胀系数,提高产品的热稳定性,同时增加高温涂层的光泽与白度,提高高温涂层的强度,在扩大熔融范围的同时能够增加高温涂层的光彩,是一种高端环保新型无机材料。该材料的热膨胀系数范围在4.3*10-6 /k至8.3*10-6 /k范围之间,与其他材料的热膨胀系数为同一数量级。本发明的导热绝缘涂层的烧结温度高达650℃以上,正常情况下550℃以内的温度可正常连续工作下无任何影响。根据gbt-2008 非金属基体红外辐射加热器通用技术要求,加热体的正常使用的连续工作寿命不低于5000h,相对应的导热绝缘涂层也不低于该技术标准。

42.如将溶剂(石油醚10份、丙二醇甲醚10份)和粉料(无水透明粉30份、玻璃粉40份、纳米二氧化硅1份、石英粉1份、氮化铝2份、氧化石墨烯3份),依次加入到分散罐中混合,在转速为600 r/min下搅拌分散10 min,再逐步加入助剂(水性分散剂2份、水性润湿剂1份),再转速为1500 r/min下高速分散10 min,得到混合粗料;然后将混合粗料倒入到数显三辊研磨机中,进行两次研磨。其中第一次可调节辊间距为20μm,第二次可调节辊间距为≤10μm,得到黑色粘稠状的流体即为所制备的导热绝缘浆料。导热绝缘浆料粘度4500mpa*s,细度≤10μm,附着力测试0级,导热系数5.1w/(m*k),表面电阻率10

15

ω*cm,表面张力系数>

46mn/m,热膨胀系数4.3*10-6 /k。

43.步骤二、烧结石墨烯发热涂层的步骤。具体过程为:通过丝网印刷或者喷涂等方式将石墨烯发热浆料印在绝缘层上,将印好后的高硼硅玻璃壶通过隧道炉,在500℃至700℃的温度,加热时间20分钟至60分钟,将石墨烯发热浆料烧结成为石墨烯发热涂层。

44.本发明的石墨烯发热浆料可以采用《一种石墨烯复合浆料、高温发热涂层及其加热方法制备方法》(专利申请号:201911037379.2)中公开的石墨烯发热浆料,其热膨胀系数与高硼硅玻璃的为同一数量级,该发明专利的石墨烯发热涂层的方块电阻为30至80ω,功率密度可达10w/cm2。

45.在本领域中第二次烧结时,在高温情况下,石墨烯在绝缘层上烧结,第一层绝缘层易损坏,导致第二层附着力差,本发明的高硼硅玻璃壶体、石墨烯发热涂层和绝缘层的热膨胀系数,确保了二次烧结后,高硼硅玻璃壶体与涂层之间的连接仍旧紧密。

46.步骤三、通过导电胶将电极贴附在烧结好的石墨烯发热涂层上,石墨材料做电极有很多优点:导电性好、不易氧化、耐高温、有一定在韧性等材料特性。本发明的电极可以为多层高导电高密度石墨烯纸,石墨烯纸的厚度为0.05 cm至0.1cm之间,宽度为1.0cm至1.5cm之间,导电胶为耐高温的高导电自干胶,电极上加工多个透气孔,有利于导电胶快速固化。