1.本发明涉及一种密封吊车闸门,属于核燃料循环后端处理、处置设施专用设备技术领域。

背景技术:

2.乏燃料后处理设施、同位素生产处理设施、放射化学实验室的热室线通常由多个相邻的不同工艺功能的热室组成,这些热室按不同工艺功能分隔,因而其环境气氛,通风或内部压力控制要求不尽相同。按照现有的技术路线,整条热室线通常会共用以下远程操作设备:如遥控吊车、桥式动力机械手、电随动机械手或遥控吊车与其它两种设备设计集成的设备。遥控吊车和其它远程操作设备需按操作程序要求穿越各热室的间墙进入热室线上的每一个热室,为此需在每道间墙上沿其大车行走方向上设置可升降的吊车闸门。

3.此吊车闸门一般设置在热室间墙的上部,热室间墙通常是由不锈钢薄板覆盖的混凝土墙体,吊车闸门所在部位需要按遥控吊车的大车架及起升机构的自由穿越及导轨的安装提供必要的空间。这种布局确定了吊车闸门门板是形状近似矩形的厚钢板结构,其升降机构设置在热室的顶屏蔽板上方并用密封的闸门室支承和包容。按已有的实际工程应用,吊车闸门门板的矩形边长可达5∽6m,用不锈钢薄板包覆的碳钢门板重量可达20∽40t。

4.国内已建造的同类设备门板重量小于20t,采用卷筒-多组动滑轮的钢丝绳提升机构实现门板升降。提升机构及处于开启位的门板均由混凝土闸门室支承和包容。此闸门室内部空间与所在热室的内部空间未采取密封措施,设备的安装检修也有诸多不便。此外,随着上述设施的处理能力及屏蔽要求日渐提高,新建设施的吊车闸门的门板尺寸及重量均大幅上升。因此,急需根据新需求及已建设施的经验,进一步优化吊车闸门的结构,以改进其安装,运行及维修功能。

技术实现要素:

5.本发明的目的在于提供一种密封吊车闸门,在关闭状态下可为热室线上的各热室提供必要的工艺分隔,保持各热室通风系统的相对独立性并提供与混凝土间墙等效的辐射屏蔽功能,开启后允许遥控吊车自由穿越。

6.为实现上述目的,本发明提供如下技术方案:一种密封吊车闸门,该闸门包括:闸门室、闸门升降驱动模块、平衡重机构、平衡重卸载机构、门板起吊机构、门板卸载机构、门板主体组成;所述闸门室上方设有闸门升降驱动模块;所述闸门室内设有平衡重机构,短边两侧设有平衡重卸载机构、门板卸载机构;所述门板主体通过设置在上部的门板起吊机构在闸门室内上下移动。

7.闸门室设置在热室上部分区隔墙位置,由型钢骨架和不锈钢覆面形成上下均开口的矩形框体,为门板主体和平衡重机构提供密封包容空间,其框体结构同时用于支承门板主体和平衡重机构的重量;所述闸门室长边两侧外部设置若干斜撑,用于增强闸门室的稳定性及抗震能力;所述闸门室短边两侧设有门板导向槽和平衡重导向槽,两导向槽平行布

置;所述闸门室长边一侧还设有位置传感器,用于检测门板和平衡重的位置,设置闸门室负压计监测闸门室内的压力;所述闸门室沿闸门室长轴中心线上对称设有led照明灯、观察窗、手套孔,用于观察门板和平衡重的运动并辅助维修操作;所述闸门室下开口通过闸门室底座预埋件,采用螺栓固定设置在热室间墙上方;所述闸门室上开口由安装在该部位的闸门升降驱动机构模块实现上开口的密封;所述闸门室底座预埋件上表面凹槽内设有闸门室环形密封圈用于实现闸门室与周边环境的密封。

8.闸门升降驱动模块由闸门升降伺服驱动机构、闸门升降传动机构、闸门升降执行机构以及进风过滤器组成;所述闸门升降伺服驱动机构、闸门升降传动机构和闸门升降执行机构依次安装在闸门升降驱动模块的主梁上,且与闸门室上开口形成密封;所述闸门升降执行机构与闸门升降传动机构通过一对锥齿轮耦合连接;所述进风过滤器设置在闸门升降驱动模块上,在闸门开启时提供闸门室的进风及吹扫气流。

9.所述闸门升降伺服驱动机构包括:伺服电动机、蜗轮减速器及支座;

10.所述闸门升降传动机构包括:输出直齿轮、直齿惰轮、惰轮轴组件、一级减速大直齿轮、一级减速轴承座、二级减速小锥齿轮、二级减速大锥齿轮、二级减速大锥齿轮支座、护罩、传动贯穿件支座、杯形轴承压盖、内圈套筒;其机械传动链依次为:输出直齿轮、直齿惰轮、惰轮轴组件、一级减速大直齿轮、二级减速小锥齿轮、二级减速大锥齿轮;所述二级减速大锥齿轮支座在闸门升降驱动模块主梁上固定,二级减速大锥齿轮通过对称双平键套装在闸门升降链轮轴组件的空心轴上;所述支座的下部有一侧面开口用以安装直齿惰轮;

11.所述闸门升降执行机构包括:闸门升降链轮轴组件、链轮轴左吊架、链轮轴右吊架、左链轮、右链轮、链条、链条挡板滚轴、链条挡板;

12.平衡重机构包括:平衡重起吊挂件、平衡重块、位置信号感应件、平衡重卸载杆插入孔组成;所述平衡重起吊挂件设置在平衡重块上部,包括:平衡重销轴、平衡重铰链螺栓;所述平衡重卸载杆插入孔设在平衡重块两侧,朝向平衡重卸载杆;所述平衡重块设置在闸门室内,沿平衡重导向槽上下移动;所述位置信号感应件设置在平衡重块的一侧朝向位置传感器;

13.平衡重卸载机构,设置在平衡重导向槽内,包括:平衡重卸载杆支座、平衡重卸载杆滑套、平衡重卸载杆、平衡重卸载杆连接销、平衡重卸载杆伺服驱动缸、平衡重驱动缸支架、所述平衡重卸载杆支座内设有平衡重滑套,平衡重滑套内穿入平衡重卸载杆,平衡重卸载杆通过平衡重连接销与平衡重卸载杆伺服驱动缸连接,平衡重卸载杆伺服驱动缸通过平衡重驱动缸支架固定在平衡重卸载杆支座上;

14.门板起吊机构包括:门板起吊挂件、门板导向轮架;所述门板起吊挂件包括:门板销轴、门板铰链螺栓;所述门板起吊挂件在门板主体上部两侧对称分布;所述门板导向轮架设置在门板主体上端面两侧,使门板主体沿门板导向槽上下移动;所述门板导向轮架一侧设有门板卸载杆插入孔;

15.门板卸载机构固定在门板导向槽外侧,包括:门板卸载杆支座、门板卸载杆滑套、门板卸载杆、门板卸载杆连接销、门板卸载杆伺服驱动缸、门板卸载杆驱动缸支架;所述门板卸载杆支座内设有门板卸载杆滑套,门板卸载杆滑套内穿入门板卸载杆,门板卸载杆通过门板卸载杆连接销与门板载杆伺服驱动缸连接且朝向门板卸载杆插入孔,门板卸载杆伺服驱动缸通过门板卸载杆驱动缸支架固定在门板卸载杆支座上;所述门板卸载杆支座下方

有加强筋焊接在闸门室的门板导向槽上;

16.门板主体用于相邻热室的屏蔽隔断并降低各自通风系统参数的相互干扰,门板截面形状和尺寸按吊车运动及安装空间要求确定,其厚度按热室间墙的等效屏蔽厚度选取,为了减少厂房安装吊车负载,闸门板采用上下分块,现场拼装,门板主体包括:上门、上下门连接机构、下门、外延法兰、门板环形密封圈、门板卸载杆插入孔;所述上门、下门由不锈钢面板包覆;所述上下门连接机构的下门包括:不锈钢塞焊螺钉、不锈钢下端板、门板销轴、不锈钢上端板;所述不锈钢下端板插入不锈钢上端板的开槽后采用门板销轴将上门的下端部和下门的上端部在卡口部位连接;所述外延法兰为上门顶部周边的外扩台阶,其底面与闸门室底座预埋件内侧环槽内的门板环形密封圈共同构建了闸门室与热室内部空间之间的静密封隔断。

17.进一步的,所述门板环形密封圈是异形密封圈,其内侧是密封平翼,圈外侧上部开有填塞用槽,用作填塞工具的着力点。

18.进一步的,所述闸门室环形密封圈一个长边中点划开一个45

°

的平滑切口,方便密封圈就位。

19.进一步的,所述门板环形密封圈一个长边中点划开一个45

°

的平滑切口,方便密封圈就位。

20.进一步的,所述平衡重块采用密度大于铁的铅制作,铅采用罐注法成型。

21.进一步的,所述平衡重块重量为所述门板主体的40-60%,以减少闸门升降伺服驱动机构的负载。

22.进一步的,所述二级减速大锥齿轮的齿长中点的节圆位于所述闸门室长轴的中心线上。

23.进一步的,所述平衡重铰链螺栓、门板铰链螺栓采用球铰调心结构。

24.进一步的,所述平衡重卸载杆插入孔,高度方向为长圆孔,开孔高度为平衡重卸载杆直径加δs,开孔宽度为卸载杆直径加2∽3(mm);所述平衡重卸载杆进出平衡重卸载杆插入孔时不与孔边接触,所述δs的数值需根据控制系统及机械系统的定位精度确定。

25.进一步的,所述门板卸载杆插入孔,高度方向为长圆孔,开孔高度为门板卸载杆直径加δs;中心高与门板卸载杆支座的中心高设有差值δs,方便门板卸载杆进退。所述门板卸载杆进出门板卸载杆插入孔时不与孔边接触,所述δs的值需根据控制系统及机械系统的定位精度确定。

26.进一步的,所述平衡重块的长轴线与门板的长轴线平行,二者的间距等于左链轮、右链轮的节圆直径。

27.进一步的,所述位置传感器的固定孔是长孔。

28.进一步的,所述平衡重块上的位置信号感应件用螺栓过孔连接,其感应杆的感应面具有位置调节余量。

29.与现有技术相比,本发明的有益效果是:

30.1.本发明提供的一种密封吊车闸门,该闸门实现开启时通过接入所在热室的通风系统提供动态气密封,在关闭状态下通过门板环形密封圈实现了闸门室和所在热室的静密封隔断,减少了所在热室的进风量要求,从而减少了放射性废气的生成量,门板及上部的台阶组合实现了γ屏蔽的连续性。

31.2.本发明提供的一种密封吊车闸门,该闸门采用钢结构闸门室,与混凝土闸门室相比较大大减小了占用的空间,结构紧揍,便于安装及维修干预。

32.3.本发明提供的一种密封吊车闸门,该闸门采用平衡重大大降低了闸门升降伺服驱动机构的功率,符合节能环保要求。

33.4.本发明提供的一种密封吊车闸门,该闸门采用双侧设置的平衡重及门板卸载机构,配合专用程序,增强了闸门开启操作过程的方便性和安全性。

34.5.本发明提供的一种密封吊车闸门,该闸门所采用闸门升降驱动模块的结构组成机构,方便安装、检测、维修,也有利于装配质量保证。

35.6.本发明提供的一种密封吊车闸门,该闸门的平衡重块采用密度大于铁的铅制作,显著降低了钢结构闸门室的高度。

36.7.本发明提供的一种密封吊车闸门,该闸门采用双侧设置的门板卸载机构,链条承载仅在升降过程中发生,无论闸门处于关闭或开启状态的较长时间段内,链条基本处于空载状态。

附图说明

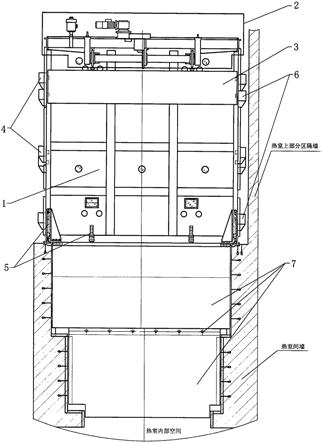

37.图1是本发明的一种密封吊车闸门的立面总体布置示意图;

38.图2是本发明的一种密封吊车闸门的立面结构图,闸门升降驱动模块位于钢闸门室的最上方、平衡重块处于上极限位置,上门与下门组合的门板主体嵌在热室间墙之内处于下极限位置;

39.图3是本发明的一种密封吊车闸门图2的a-a剖面图,示出闸门处于关闭状态时平衡重机构和闸门室各结构件之间的相对位置;

40.图4是本发明的一种密封吊车闸门图3的b-b剖面图,闸门升降驱动模块的横向剖面,示出闸门升降链轮轴组件、平衡重块、上门、闸门室、平衡重导向槽、门板导向槽在水平面上的相对位置,还示出了门板环形密封圈45

°

切口开在上门的长轴线的中点;

41.图5是本发明的一种密封吊车闸门图2的i部(旋转90

°

)闸门升降驱动模块放大图,示出闸门升降驱动模块上的闸门升降伺服驱动机构到闸门升降链轮轴组件之间的机械传动链;

42.图6是本发明的一种密封吊车闸门图1的ii部放大图,示出闸门升降驱动模块与闸门室之间的密封,配合及连接方式;

43.图7是本发明的一种密封吊车闸门图2的iv部放大图,示出闸门导向轮架及门板环形密封圈及闸门室环形密封圈的截面形状;

44.图8是本发明的一种密封吊车闸门图2的iii部放大图,示出门板卸载机构在闸门室上的连接方式及门板卸载杆的布局;

45.图9是本发明的一种密封吊车闸门图2的v部放大图,示出门板起吊挂件的细部结构;

46.图10是本发明的一种密封吊车闸门图3的vi部放大图,,示出位置信号感应件和位置传感器的安装方式;

47.图11是本发明的一种密封吊车闸门图3的vii部放大图,示出闸门室和上门与底座预埋件的密封结构;

48.图12是本发明的一种密封吊车闸门图4的viii部放大图,示出门板环形密封圈上开有45

°

切口;

49.图13是本发明的一种密封吊车闸门图4的ix部(旋转90

°

)放大图,示出平衡重导向槽与门板导向槽的布置及平衡重块的铅封装及其上卸载杆支承孔的结构;

50.图14是本发明的一种密封吊车闸门图2的c-c剖面图,示出二级减速大锥齿轮支座及杯形轴承压盖在闸门升降驱动模块主梁上的安装固定方式;

51.图15是本发明的一种密封吊车闸门图2的d-d剖面图,示出传动贯穿件支座及一级减速轴承座剖面形状;

52.图16是本发明的一种密封吊车闸门图2的e-e剖面图,示出链轮轴右吊架在闸门升降驱动模块主梁上的安装固定方式;

53.图17是本发明的一种密封吊车闸门图2的f-f剖面图,示出闸门升降伺服驱动机构的输出齿轮、直齿惰轮、一级减速大直齿轮的啮合状态;

54.图18是本发明的一种密封吊车闸门图2的g-g剖面图,示出门板主体的上下门连接结构;

55.图19是本发明的一种密封吊车闸门图3的h-h剖面图,示出平衡重起吊挂件结构;

56.图20是本发明的一种密封吊车闸门图8的j向视图,示出门板卸载杆孔的截面形状;

57.图21是本发明的一种密封吊车闸门图8的i向视图,示出门板卸载机构的结构;

58.图22是本发明的一种密封吊车闸门图5的k-k剖面图(旋转90

°

),示出升降执行机构的结构;

59.图23是本发明的一种密封吊车闸门图22的l-l剖面图,示出升降执行机构的结构。

60.如图1-图23所示,图中各个部分由下列阿拉伯数字表示:

61.闸门室-1、闸门升降驱动模块-2、平衡重机构-3、平衡重卸载机构-4、门板起吊机构-5、门板卸载机构-6、门板主体-7、型钢骨架-101、不锈钢覆面-102、斜撑-103、门板导向槽-104、平衡重导向槽-105、位置传感器-106、闸门室负压计-107、led照明灯-108、观察窗-109、手套孔-110、闸门室底座预埋件-111、闸门室环形密封圈-112、闸门室长轴的中心线-113、闸门升降伺服驱动机构-21、闸门升降传动机构-22、闸门升降执行机构-23、进风过滤器-24、主梁-25、伺服电动机-211、蜗轮减速器-212、支座-213、输出直齿轮-220、直齿惰轮-221、惰轮轴组件-222、一级减速大直齿轮-223、一级减速轴承座-224、二级减速小锥齿轮-225、二级减速大锥齿轮-226、二级减速大锥齿轮支座-227、护罩-228、传动贯穿件支座-229、杯形轴承压盖-230、内圈套筒-239、闸门升降链轮轴组件-231、链轮轴左吊架-232、链轮轴右吊架-233、左链轮-234、右链轮-235、链条-236、链条挡板滚轴-237、链条挡板-238、平衡重起吊挂件-31、平衡重块-32、平衡重块长轴线-321、位置信号感应件-33、平衡重卸载杆插入孔-34、平衡重销轴-311、平衡重铰链螺栓-312、平衡重卸载杆支座-41、平衡重卸载杆滑套-42、平衡重卸载杆-43、平衡重卸载杆连接销-44、平衡重卸载杆伺服驱动缸-45、平衡重驱动缸支架-46、门板起吊挂件-51、门板导向轮架-52、门板销轴-511、门板铰链螺栓-512、门板卸载杆插入孔-53、门板卸载杆支座-61、门板卸载杆滑套-62、门板卸载杆-63、门板卸载杆连接销-64、门板卸载杆伺服驱动缸-65、门板卸载杆驱动缸支架-66、支座加强筋-67、上门-71、上下门连接机构-72、下门-73、外延法兰-74、门板环形密封圈-75、门板长轴

线-77、不锈钢面板-78、不锈钢塞焊螺钉-721、不锈钢下端板-722、门板销轴-723、不锈钢上端板-724、密封平翼-751、填塞用槽-752。

具体实施方式

62.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.实施例

64.如图1-23所示,一种密封吊车闸门,该闸门包括:闸门室1、闸门升降驱动模块2、平衡重机构3、平衡重卸载机构4、门板起吊机构5、门板卸载机构6、门板主体7组成;所述闸门室1最上方设有闸门升降驱动模块2;所述闸门室1内设有平衡重机构3,短边两侧导向槽上分别设有平衡重卸载机构4、门板卸载机构5;所述门板主体7通过设置在上部的门板起吊机构5在闸门室1内上下移动;在关闭状态时,平衡重机构3处于上极限位置,门板主体7嵌在热室间墙之内处于下极限位置;

65.闸门室1设置在热室上部分区隔墙位置,由型钢骨架101和不锈钢覆面102形成上下均开口的矩形框体,为门板主体7和平衡重机构3提供密封包容空间,其框体结构同时用于支承门板主体和平衡重机构的重量;所述闸门室1长边两侧外部设置若干斜撑103,为了增强闸门室的稳定性及抗震能力,这种结构的运用将其有效支承面积几乎增大了一倍,降低了热室顶板承受的比压;所述闸门室1短边两侧设有门板导向槽104和平衡重导向槽105,两导向槽平行布置,所述两导向槽为导向型钢,为门板主体的升降运动提供导向和定位支承;所述闸门室1长边一侧还设有位置传感器106以及闸门室负压计107;所述闸门室1沿闸门室长轴中心线上对称设有led照明灯108、观察窗109、手套孔110;所述闸门室1下开口通过闸门室底座预埋件111固定设置在热室间墙上;所述闸门室1上开口由安装在该部位的闸门升降驱动机构模块2实现上开口的密封;所述闸门室底座预埋件111上表面凹槽内设有闸门室环形密封圈112;

66.闸门升降驱动模块2由闸门升降伺服驱动机构21、闸门升降传动机构22、闸门升降执行机构23以及进风过滤器24组成;所述闸门升降伺服驱动机构21、闸门升降传动机构22和闸门升降执行机构23依次安装在闸门升降驱动模块2的主梁25上;所述闸门升降执行机构23与闸门升降传动机构22通过一对锥齿轮耦合连接;所述进风过滤器24设置在闸门升降驱动模块2上;

67.所述闸门升降伺服驱动机构21包括:伺服电动机211、蜗轮减速器212及支座213;所述支座231的下部有一侧面开口用以安装直齿惰轮221;

68.所述闸门升降传动机构22包括:输出直齿轮220、直齿惰轮221、惰轮轴组件222、一级减速大直齿轮223、一级减速轴承座224、二级减速小锥齿轮225、二级减速大锥齿轮226、二级减速大锥齿轮支座227、护罩228、传动贯穿件支座229、杯形轴承压盖230、内圈套筒239;其机械传动链依次为:输出直齿轮220、直齿惰轮221、惰轮轴组件222、一级减速大直齿轮223、二级减速小锥齿轮225、二级减速大锥齿轮227;所述二级减速大锥齿轮支座227通过传动贯穿件支座229固定设置在闸门升降驱动模块2的主梁25上,所述二级减速大锥齿轮支

座227一侧由杯形轴承压盖230与闸门升降链轮轴组件231连接,另一侧设有二级减速大锥齿轮226通过对称双平键套装在闸门升降链轮轴组件231的空心轴上;所述内圈套筒239设置在二级减速小锥齿轮225的一对圆锥轴承之间;所述一级减速轴承座224设置在传动贯穿件支座229内;

69.所述闸门升降执行机构23包括:闸门升降链轮轴组件231、链轮轴左吊架232、链轮轴右吊架233、左链轮234、右链轮235、链条236、链条挡板滚轴237、链条挡板238;所述闸门升降链轮轴组件231位于闸门升降执行机构23的几何中心;所述链轮轴左吊架232、链轮轴右吊架233设置在闸门升降驱动模块2主梁25上,其上设置左链轮234、右链轮235,链条236是两根分别绕在左链轮234、右链轮235上;所述链条挡板238为半圆形,从左链轮234、右链轮235的上半部为环绕其上的链条236提供由多个环形布置的链条挡板滚轴237构成的滚动约束,可在链条236有单侧卸载进行升降操作时确保其处于安全可控的位置;

70.关闭状态时:所述平衡重机构3的平衡重块32位于上极限位置,同一编号的两根链条(236)分别绕在左链轮234、右链轮235上,其两端由平衡重起吊挂件31及门板起吊挂件51分别与平衡重块32及上门71相连构成一个平衡系统;

71.平衡重机构3包括:平衡重起吊挂件31、平衡重块32、位置信号感应件33、平衡重卸载杆插入孔34组成;所述平衡重起吊挂件31设置在平衡重块32上部,包括:平衡重销轴311、平衡重铰链螺栓312;所述平衡重块32两侧面设有平衡重卸载杆插入孔34,朝向平衡重卸载杆43;所述平衡重块32设置在闸门室1内,沿平衡重导向槽105上下移动;所述位置信号感应件33设置在平衡重块32的一侧朝向位置传感器106;

72.关闭状态时:所述平衡重块32位于其上极限位置,同一编号的两根链条(236)分别绕在左链轮234、右链轮235上,其两端由平衡重起吊挂件31及门板起吊挂件51分别与平衡重块32及上门71相连构成一个平衡系统,由于悬挂的载荷不同,其强度、尺寸及连接方式应按各自承载要求分别设计计算;

73.平衡重卸载机构4采用双侧设置,设置在平衡重导向槽105内,包括:平衡重卸载杆支座41、平衡重卸载杆滑套42、平衡重卸载杆43、平衡重卸载杆连接销44、平衡重卸载杆伺服驱动缸45、平衡重驱动缸支架46、所述平衡重卸载杆支座41内设有平衡重滑套42,平衡重滑套42内穿入平衡重卸载杆43,平衡重卸载杆43通过平衡重连接销44与平衡重卸载杆伺服驱动缸45连接,平衡重卸载杆伺服驱动缸45通过平衡重驱动缸支架46固定在平衡重卸载杆支座41上;

74.门板起吊机构5包括:门板起吊挂件51、门板导向轮架52;所述门板起吊挂件包括:门板销轴511、门板铰链螺栓512;所述门板起吊挂件51在门板主体7上部两侧对称分布;所述门板导向轮架52设置在门板主体7上端面两侧,使门板主体7沿门板导向槽104上下移动;所述门板导向轮架52一侧设有门板卸载杆插入孔53;

75.门板卸载机构6采用双侧设置,固定在门板导向槽104外侧,包括:门板卸载杆支座61、门板卸载杆滑套62、门板卸载杆63、门板卸载杆连接销64、门板卸载杆伺服驱动缸65、门板卸载杆驱动缸支架66;所述门板卸载杆支座61位于闸门室1的门板导向槽104上,内设有门板卸载杆滑套62,门板卸载杆滑套62内穿入门板卸载杆63,门板卸载杆63通过门板卸载杆连接销64与门板卸载杆伺服驱动缸65连接且朝向门板卸载杆插入孔53,门板卸载杆伺服驱动缸65通过门板卸载杆驱动缸支架66固定在门板卸载杆支座61上;所述门板卸载杆支座

61下方有加强筋67焊接在闸门室的门板导向槽104上;

76.门板主体7包括:上门71、上下门连接机构72、下门73、外延法兰74、门板环形密封圈75、门板卸载杆插入孔53;所述上门71、下门72的主体材料是碳钢,均由不锈钢面板78全面包覆,;所述上下门连接机构的下门72包括:不锈钢塞焊螺钉721、不锈钢下端板722、门板销轴723、不锈钢上端板724;所述不锈钢下端板722插入不锈钢上端板724的开槽后用门板销轴723将上门71的下端部和下门73的上端部在卡口部位连接;所述上门71和下门73的不锈钢塞焊螺钉721在不锈钢面板上的适度分布可确保上下门的外观平整度;所述外延法兰74为上门71顶部周边的外扩台阶,其底面与闸门室底座预埋件111内侧环槽内的门板环形密封圈75共同构建了闸门室1与热室内部空间之间的静密封隔断。

77.如图11所示,进一步的,所述门板环形密封圈75是异形密封圈,其内侧是密封平翼751,圈外侧上部开有填塞用槽752。

78.如图1-23所示,进一步的,所述闸门室环形密封圈112一个长边中点划开一个45

°

的平滑切口。

79.如图1-23所示,进一步的,所述门板环形密封圈75一个长边中点划开一个45

°

的平滑切口。

80.如图1-23所示,进一步的,所述平衡重块32采用密度大于铁的铅制作。

81.如图1-23所示,进一步的,所述平衡重块32重量为所述门板主体的40-60%,以减少闸门升降伺服驱动机构21的负载。

82.如图1-23所示,进一步的,所述二级减速大锥齿轮226的齿长中点的节圆位于所述闸门室长轴的中心线113上。

83.如图1-23所示,进一步的,所述平衡重铰链螺栓312、门板铰链螺栓512采用球铰调心结构。

84.如图1-23所示,进一步的,所述平衡重卸载杆插入孔34,高度方向为长圆孔,开孔高度为平衡重卸载杆43的直径加δs,开孔宽度为卸载杆直径加2∽3(mm);所述平衡重卸载杆43进出平衡重卸载杆插入孔34时不与孔边接触,所述δs的数值需根据控制系统及机械系统的定位精度确定。

85.如图1-23所示,进一步的,所述门板卸载杆插入孔53,高度方向为长圆孔,开孔高度为门板卸载杆63的直径加δs;中心高与门板卸载杆支座61的中心高设有差值δs,方便门板卸载杆63进退。所述门板卸载杆63进出门板卸载杆插入孔53时不与孔边接触,所述δs的值根据控制系统及机械系统的定位精度确定。

86.如图1-23所示,进一步的,所述平衡重块32的长轴线321与门板的长轴线77平行,二者的间距等于左链轮234、右链轮235的节圆直径。

87.如图1-23所示,进一步的,所述位置传感器106固定孔是长孔。

88.如图1-23所示,进一步的,所述平衡重块32上的位置信号感应件33用螺栓过孔连接,使其感应杆的感应面具有位置调节余量。

89.本发明一种密封吊车闸门的主要设计要求:

90.1.按所在热室的混凝土间墙厚度及密度值计算上门和下门的等效屏蔽厚度;

91.2.按实际需要穿越闸门的远程操作设备:如遥控吊车、桥式动力机械手、电随动机械手或遥控吊车与其它两种设备设计集成的选项,确定闸门门洞的开启空间;

92.3.按所在热室的混凝土顶板厚度及闸门门洞高度之和初步确定上门和下门总高度;

93.4.在热室内同时设有两种高度差较大的远程操作设备时,闸门升降设计可通过plc控制触摸屏选择半开-全开模式,只通过较低的设备时启用半开模式;

94.5.平衡重块用铅制作,为门板主体总重的40-60%,门板主体升降速度0.5m/min等基本条件进行动力参数及运动参数的初步设计;

95.6.按本发明提供的总体设计原理及所述1-5的设计要求设计输入完成特定工程要求的吊车闸门方案设计;

96.7.对密封吊车闸门方案设计进行应力计算及应变校核,并根据计算结果完善设计,形成采购规格书文件用设计图。

97.本发明一种密封吊车闸门的制造要求:

98.根据采购规格书提供的设计要求及热室接口条件完成设备制造施工设计,加工,装配,机电联调,冷台架试验及出厂验收。

99.本发明一种密封吊车闸门的主要安装要求:

100.1.将闸门室底座预埋件111作为热室箱体的部件之一按热室土建安装程序预埋入热室混凝土顶板中,注意控制闸门室底座下开口密封面水平度及门板导向槽104和平衡重导向槽105的垂直度;

101.2.安装门板环形密封圈75和闸门室环形密封圈112,注意平整度;

102.3.安装门板主体7时,先将下门73用厂房吊车沿门板槽104及预埋件111下部的导向型钢放下至门框底部,在悬挂状态下对中并临时就位后脱钩,将带有门板导向轮架52的上门71放下与下门73对中后将门板销轴723打入,将所有门板销轴723两端点铆多点;

103.4.安装闸门室,注意下部固定螺栓负载均匀;

104.5.用厂房吊车沿平衡重导向槽105将平衡重块32下放至其操作上极限位置以上(注意留出δs的安装间隙),驱动闸门室1两侧的平衡重卸载机构4将平衡重卸载杆43插入平衡重块32的平衡重卸载杆插入孔34,厂房吊车下降、卸载并脱钩;

105.6.安装闸门升降驱动模块2,注意两侧两根起升链条236在左链轮234、右链轮235上的对应悬挂点标高一致,与闸门室1固定时所有固定螺栓负载均匀;

106.7.启动闸门升降伺服驱动机构21将两侧链条236一端的门板起吊挂件51下降至门板主体7的上端面,操作人员通过闸门室1上相应部位的手套孔110先后或同时将门板起吊挂件51的门板铰链螺栓512和平衡重起吊挂件31的平衡重铰链螺栓312分别拧入门板主体7及平衡重块32的上端面上的螺孔并采取必要的防松措施;

107.8.平衡重卸载机构4启动将卸载杆(46)退出;

108.9.按门板主体7的升降程序进行动力及行程试验,需要时可从闸门室1外部微调位置传感器106的位置;

109.10.封堵进风过滤器24,按密封性分级4级测量闸门室1的密封性。

110.11.密封吊车闸门经常处于关闭状态,此时闸门处于下极限位,其重量由闸门室底座预埋件111承担,平衡重块32处于上极限位,其重量由平衡重卸载机构4的平衡重卸载杆43承担。

111.本发明一种密封吊车闸门的维修说明:

112.本发明的密封遥控吊车闸门的维修程序主要涉及闸门升降驱动模块2、门板环形密封圈75及闸门室环形密封圈112。

113.1.闸门升降驱动模块2集成了主要的机械及电动部件,需要按维修规程进行定期检查和预防性维修,方法是在闸门关闭状态下先将门板主体7和平衡重块32与链条236脱开后再将闸门升降驱动模块2与闸门室1分离后转运至专用维修间进行维修,闸门室1的上部开口用专用盲板或柔性膜快速封堵,其密封措施与闸门室1的内部污染实际程度对应;

114.2.门板环形密封圈75会随运行时间延长而老化,需要按维修规程进行密封性检查并根据检查结果确定是否需要更换。为了方便更换,异形截面的矩形密封条成型后,在一侧长边的中点按45

°

角切开。需要更换时,将新密封圈通过手套孔110袋封送入,将门板主体7提升适当高度,即可利用闸门室1下部周边排布的手套孔110进行更换操作,换下的旧圈通过手套孔110袋封运出;

115.3.闸门室环形密封圈112的更换原理与门板环形密封圈75相似,密封圈可用矩形截面的橡胶条粘结成型,此密封圈更换时首先需要将门板主体7提升几厘米,并开启进风过滤器24的蝶阀,使闸门室1接入所在热室的通风系统对闸门室1换气以植入环境气氛,随后将门板主体7与平衡重块32均下放至下极限位置落座在闸门室底座预埋件111的上法兰上,随后脱开起升链条236。将闸门室1的地脚螺栓卸下后将其提升适当高度,即可在闸门室1外部周边进行密封圈更换操作。

116.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。